Способ пайки изделий из оксида алюминия

Иллюстрации

Показать всеИзобретение относится к технологии производства алундовой и корундовой керамики и позволяет изготовить длинномерные изделия или изделия сложной формы. Способ пайки изделий из оксида алюминия включает приготовление шликера, нанесение его на обе спаиваемые поверхности, сушку и нагрев соединенных поверхностей под нагрузкой. В качестве шликера используют известковое молоко (взвесь избытка гашеной извести в воде), нагрузка на поверхности составляет 5…25 кПа, нагрев ведут до температуры пайки 1380…1500°С в вакуумной печи с откачкой мембранным насосом до температуры 150…250°C с дальнейшим проведением нагрева в вакууме с остаточным давлением 1…10 Па или в атмосфере нейтрального газа (азот, аргон) до температуры пайки с выдержкой при этой температуры в течение 15…30 мин. Техническим результатом является упрощение процедуры пайки. 3 ил., 5 пр.

Реферат

Способ относится к технологам производства алундовой и корундовой керамики и может быть использован при изготовлении длинномерных изделий или изделий сложной формы путем пайки отдельных частей.

Известен способ пайки керамики из оксида алюминия, в котором в качестве припоя использована металлическая прослойка (Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976. - 312 С.: С. 245-255). Недостатком такого способа является необходимость "ступенчатой" подготовки металла для пайки (или сварки, С. 252), что усложняет эту процедуру.

Наиболее близким по технической сущности является пайка с применением припоя по патенту Украины UA 29503 С2 6 С04В 37/00, 37/02 "Керамический припой". В этом патенте в качестве припоя для керамики предлагают использовать смесь BaO (25…30 мас. %), B2O3 (50…55 мас. %), ZrO2 (2…3 мас. %) и кордиеритовый порошок (15…18 мас. %). Для получения припоя порошки оксида бора и оксида бария сушат при температуре 150°С в течение 2 час., смешивают в заданных количествах, а в полученную смесь добавляют оксид циркония и кордиеритовый порошок и дополнительно перемешивают. Недостатком такого способа с применением керамического припоя является необходимость использования многокомпонентной смеси, сложность в сохранении местоположения твердофазного припоя на поверхности, предназначенной для пайки, и, наконец, наличие нескольких технологических операций перед пайкой.

Задача настоящего изобретения состоит в разработке способа пайки керамическим припоем, упрощающего процедуру пайки изделий из оксида алюминия.

Поставленная задача решается тем, что приготавливают шликер, наносят его на обе спаиваемые поверхности, осуществляют сушку и нагрев этих соединенных поверхностей под нагрузкой до температуры пайки, отличающийся тем, что в качестве шликера используют известковое молоко (взвесь избытка гашеной извести в воде), нагрузка на поверхности составляет 5…25 кПа, нагрев ведут до температуры пайки 1380…1500°С в вакуумной печи

с откачкой мембранным насосом до температуры 150…250°С, с дальнейшим проведением нагрева в вакууме с остаточным давлением 1…10 Па или в атмосфере нейтрального газа (азот, аргон) до температуры пайки с выдержкой при этой температуре в течение 15…30 мин.

Выбранные диапазоны параметров настоящего изобретения обусловлены следующими обстоятельствами.

При нагрузке на паяные поверхности менее 5 кПа не удается достичь прочной пайки поверхностей, нагрузки свыше 25 кПа приводят к разрушению нанесенного шликера, что также ухудшает качество пайки.

Нагрев до температуры 150…250°C с использованием индифферентного к парам воды мембранного насоса позволяет прогреть спаиваемые изделия с эвакуацией паров остаточной влаги без ущерба для качества вакуумного масла, заливаемого в форвакуумные насосы. Снижение остаточного давления с 4…10 кПа (значения остаточного давления при откачке мембранным насосом) до 1…10 Па при откачке форвакуумным насосом или нагрев в атмосфере нейтрального газа предотвращает окислительные процессы на поверхности нагревателя вакуумной печи, иными словами, форвакуумная откачка или проведение нагрева в атмосфере нейтрального газа не влияют на ресурс нагревателя.

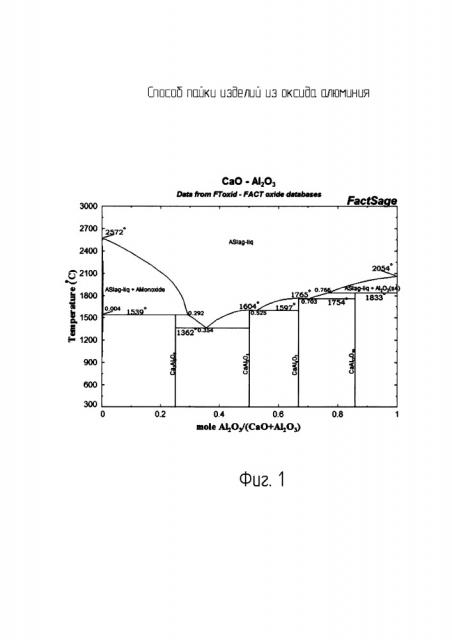

Выбор температуры пайки связан с необходимостью расплава припоя, или, точнее, для заявляемого изобретения, зоны пайки, а также - необходимостью обеспечения приемлемой жидкотекучести расплава (при высокой жидкотекучести, или низкой вязкости расплава, может произойти его вытекание из зоны пайки). Нижний предел температурного диапазона пайки обусловлен температурой низкоплавкой эвтектики в системе Al2O3-CaO, равной 1362°C (www.crct. polymtl. са Collection of phase diagrams-Фиг. 1), что с учетом пределов доверительных отклонений по ГОСТ Р 8.585-2001 Термопары. Номинальные статические характеристики преобразования. Приложение В (справочное), например, для термопреобразователя ТВР дает величину ±0,005t, где t - значение измеряемой температуры, °С.

Пример 1.

На поверхности каждой из двух пластин из оксида алюминия (Фиг. 2) нанесли шликер, в состав которого входили оксид кальция и вода, слой шликера 2-3 мм; после сушки на воздухе в течение 0,25 час. пластины помещали в вакуумную печь, располагая их одну на другую таким образом, чтобы слой шликера одной пластины контактировал со слоем шликера другой пластины. Поверх верхней пластины размешали груз, обеспечивающий нагрузку 20 кПа. Включали откачку печи мембранным насосом, при достижении остаточного давления в печи 10 кПа включали нагрев со скоростью 300°С/час. После достижения значения температуры 250°С выключали откачку мембранным насосом и включали откачку форвакуумным насосом, увеличивая скорость нагрева до 800°С/час. По достижении температуры пайки 1500°С после выдержки при этой температуре в течение 0,5 час. отключали нагрев и после охлаждения выключали откачку, напускали в печь воздух и извлекали спаянные изделия (Фиг. 3).

Пример 2.

Действия повторяют пример 1 с той разницей, что после откачки мембранным насосом и форвакуумным насосом до остаточного давления 1…10 Па в печь напускали азот до атмосферного давления, а температура пайки составляла 1380°С.

Результат полностью совпадает с результатом, полученным в примере 1.

Пример 3.

Действия повторяют пример 1 с той разницей, что груз, размещенный поверх верхней пластины, обеспечивал нагрузку 4,9 кПа. Изделия не спаялись.

Пример 4.

Действия повторяют пример 2 с той разницей, что груз, размещенный поверх верхней пластины, обеспечивал нагрузку 26 кПа. Изделия не спаялись.

Пример 5.

Определения стойкости полученной пайки. Действия полностью повторяют пример 2. После нагрева открытой печи типа СНОЛ на температуру 1000°С спаянные изделия помещали в рабочее пространство разогретой печи. После выдержки в течение 0,5 час изделия извлекались из печи. Разрушений паяного шва обнаружено не было.

Способ пайки изделий из оксида алюминия, включающий приготовление шликера, нанесение его на обе спаиваемые поверхности, сушку и нагрева этих соединенных поверхностей под нагрузкой до температуры пайки, отличающийся тем, что в качестве шликера используют известковое молоко (взвесь избытка гашеной извести в воде), нагрузка на поверхности составляет 5…25 кПа, нагрев ведут до температуры пайки 1380…1500°С в вакуумной печи с откачкой мембранным насосом до температуры 150…250°С, с дальнейшим проведением нагрева в вакууме с остаточным давлением 1…10 Па или в атмосфере нейтрального газа (азот, аргон) до температуры пайки с выдержкой при этой температуре в течение 15…30 мин.