Лазерный сварочный аппарат

Иллюстрации

Показать всеЛазерный сварочный аппарат содержит излучатель лазерного луча, дифракционный оптический элемент, модуль коррекции точки падения луча, а также контроллер. Дифракционный оптический элемент включает в себя первую область, где предусмотрена дифракционная решетка, которая излучает излучаемый луч, имеющий первый профиль распределения плотности мощности, который отличается от профиля распределения плотности мощности падающего луча. Дифракционный оптический элемент дополнительно включает в себя вторую область, которая имеет профиль поверхности, отличающийся от профиля поверхности первой области, и излучает излучаемый луч, имеющий второй профиль распределения плотности мощности, который отличается от первого профиля распределения плотности мощности. Контроллер выполняет управление лазерной сваркой встык для перемещения, по меньшей мере, одной точки в точке падения, через границу между первой областью и второй областью во время излучения лазерного луча. 12 з.п. ф-лы, 30 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к лазерному сварочному аппарату. Более конкретно, настоящее изобретение относится к лазерному сварочному аппарату, выполняющему лазерную сварку с помощью лазерного луча, излучаемого после того, как упомянутый лазерный луч поступает на дифракционный оптический элемент (далее - ДОЭ).

2. Описание предшествующего уровня техники

[0002] Лазерную сварку с использованием лазерного луча выполняют для соединения множества элементов в единый сварной конструктивный корпус. Примером изделия, соединяемого с помощью такой лазерной сварки, может быть аккумулятор. Обычно аккумуляторы включают в себя электродные элементы, содержащие положительные и отрицательные электродные пластины внутри корпуса. В процессе изготовления таких аккумуляторов, после того, как электродные элементы размещены внутри корпуса, оборудованного пазами, в некоторых случаях выполняют этап лазерной сварки встык с целью герметизации пазов корпуса с помощью уплотнительных пластин, а затем, в некоторых случаях, выполняют соединение вместе корпуса и уплотнительных пластин с помощью лазерной сварки. На этапе лазерной сварки встык лазерную сварку выполняют по линиям сварного шва в местах, где пазы в корпусе и боковые поверхности уплотнительных пластин обращены друг к другу.

[0003] Например, в опубликованной японской заявке на изобретение 2013-220462 описан способ соединения вместе корпуса и уплотнительной пластины за счет облучения линии сварного шва между корпусом и уплотнительной пластиной лазерным лучом с низкой концентрацией излучения, имеющим небольшую мощность, и лазерными лучами с высокой концентрацией излучения, при этом каждый из них имеет более высокую мощность, чем лазерный луч с низкой концентрацией излучения. В публикации JP 2013-220462 А, когда корпус и уплотнительную пластину облучают лазерным лучом с низкой концентрацией излучения, лазерные лучи с высокой концентрацией излучения регулируют таким образом, чтобы пятна упомянутых лазерных лучей с высокой концентрацией излучения были расположены в пределах пятна лазерного луча с низкой концентрацией излучения. Вышеупомянутые лазерный луч с низкой концентрацией излучения и лазерные лучи с высокой концентрацией излучения реализуют вариант совмещения с формированием единого лазерного луча с ДОЭ. Лазерные лучи с высокой концентрацией излучения применяют после того, как тепловая обстановка была повышена в некоторой степени с помощью лазерного луча с низкой концентрацией излучения. Такая техника позволяет предотвратить на облучаемом участке быстрое повышение температуры лазерными лучами с высокой концентрацией излучения, тем самым предотвращая образование трещин и пр. в сварном соединении. Затем, на локальный участок, облученный лазерными лучами с высокой концентрацией излучения, воздействуют лазерным лучом с низкой концентрацией излучения. Такая техника позволяет предотвратить быстрое падение температуры на участке, облученном лазерным лучом с высокой концентрацией излучения, таким образом, предотвращая образование трещин и т.п. Описано, что, соответственно, может быть устранено образование дефектов сварки.

[0004] Лазерную сварку предпочтительно выполнять с более гибким управлением, с учетом состояния элементов, намеченных для сварки, либо формировать нужный участок, соединенный встык, за укороченный промежуток времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Настоящее изобретение распространяется на лазерный сварочный аппарат, способный выполнять лазерную сварку с более гибким управлением.

[0006] Лазерный сварочный аппарат представляет собой аппарат для лазерной сварки, который облучает точку сварки лазерным лучом с целью формирования участка, соединенного встык, в месте облучения, где элементы, намеченные для сварки, соединяют вместе лазерным лучом, при этом упомянутый лазерный сварочный аппарат содержит: излучатель, который излучает лазерный луч, при этом упомянутый лазерный луч, излучаемый излучателем, определяют как падающий луч; дифракционный оптический элемент, который излучает излучаемый луч в направлении места облучения из точки падения падающего луча; модуль коррекции точки падения луча, который корректирует положение точки падения; а также контроллер, который управляет упомянутым излучателем и упомянутым модулем коррекции точки падения луча, в котором упомянутый дифракционный оптический элемент включает в себя первую область и вторую область, которые расположены по соседству, упомянутая первая область представляет собой область, в которой предусмотрена дифракционная решетка, при этом упомянутая дифракционная решетка излучает излучаемый луч, имеющий первый профиль распределения плотности мощности, который отличается от профиля распределения плотности мощности падающего луча, упомянутая вторая область представляет собой область, которая имеет профиль поверхности, отличающийся от профиля поверхности упомянутой первой области, и излучает излучаемый луч, имеющий второй профиль распределения плотности мощности, который отличается от упомянутого первого профиля распределения плотности мощности, упомянутый контроллер выполняет управление лазерной сваркой встык с целью управления тем, как упомянутый модуль коррекции точки падения луча перемещает, по меньшей мере, одну точку в точке падения поперек границы между упомянутой первой областью и упомянутой второй областью во время излучения лазерного луча излучателем.

[0007] Лазерный сварочный аппарат выполнен с возможностью менять конфигурацию распределения облучения, излучаемую в место облучения, на конфигурацию распределения облучения, имеющую иной профиль распределения плотности мощности во время излучения лазерного луча. Направлять концентрацию излучения можно на любой участок в месте облучения, при этом она может быть на любом уровне без изменения выходной мощности лазерного луча и пр. Благодаря этому, лазерную сварку можно выполнять с более гибким управлением и при этом формировать участок, соединенный встык, за укороченный промежуток времени.

[0008] В упомянутом выше лазерном сварочном аппарате, упомянутая вторая область может представлять собой область, в которой дифракционная решетка не предусмотрена. Это объясняется тем, что дифракционный оптический элемент может быть выполнен с возможностью формирования конфигурации распределения облучения, имеющей различные профили распределения плотности мощности, с меньшими затратами за счет сокращения той области, в которой дифракционная решетка предусмотрена. Кроме того, на участке, где дифракционная решетка не предусмотрена, на место облучения может воздействовать падающий луч, излучаемый излучателем и поступающий на дифракционный оптический элемент, без изменения профиля распределения плотности мощности; поэтому концентрация излучения в нужном месте может быть максимальной.

[0009] В упомянутом выше лазерном сварочном аппарате упомянутая первая область может представлять собой область, которая излучает излучаемый луч, содержащий участки с максимальной концентрацией излучения в упомянутом первом профиле распределения плотности мощности в пределах внешнего поля, отличающейся от центральной зоны, которая представляет собой участок с максимальной концентрацией излучения в упомянутом втором профиле распределения плотности мощности. Это объясняется тем, что можно избирательно применять конфигурацию распределения облучения, достигающую большего объема расплава во внешнем поле, чем объем расплава в центральной зоне, а также конфигурацию распределения облучения, достигающую большего объема расплава в центральной зоне, чем объем расплава во внешнем поле.

[0010] В упомянутом выше лазерном сварочном аппарате, при управлении стыкующей сваркой, конфигурация может быть выполнена с возможностью, чтобы упомянутый контроллер управлял точкой сварки в упомянутом месте облучения, чтобы находиться в упомянутой центральной зоне, управлял упомянутым модулем коррекции точки падения луча с целью такой установки места точки падения, чтобы она была ближе к упомянутой второй области, чем место точки падения до того, как наступит заданный начальный момент времени, после наступления начального момента времени от запуска излучения лазерного луча излучателем, и управляет упомянутым местом облучения, чтобы оно не перемещалось относительно упомянутых элементов, намеченных для сварки, во время излучения лазерного луча излучателем. При точечной сварке можно устранить дефекты, возникающие из-за проникновения лазерного луча, вызываемого лазерным лучом, передаваемого через зазор в точке сварки элементов, намеченных для сварки, и воздействующего через элемент, расположенный со стороны, противоположной стороне облучения лазерным лучом элементов, намеченных для сварки.

[0011] Упомянутый выше лазерный сварочный аппарат дополнительно может содержать перемещающий модуль, который перемещает, по меньшей мере, одно из упомянутых мест облучения и упомянутые элементы, намеченные для сварки, относительно друг друга, и отличаться тем, что при управлении лазерной сваркой встык, упомянутый контроллер выполнен с возможностью выполнять управление сканированием с целью управления упомянутым перемещающим модулем с тем, чтобы он перемещал упомянутое место облучения таким образом, чтобы линия сварного шва, образованная множеством точек сплошного сварного шва, проходила через центральную зону. Это объясняется тем, что при лазерной сварке, выполняемой вдоль линии сварного шва, можно формировать конфигурацию распределения облучения, имеющую различные профили распределения плотности мощности в любом месте облучения на линии сварного шва.

[0012] В упомянутом выше лазерном сварочном аппарате, при управлении лазерной сваркой встык, упомянутый контроллер выполнен с возможностью управлять упомянутым модулем коррекции точки падения луча для установки места точки падения так, чтобы оно было расположено ближе к упомянутой второй области, чем место точки падения до того, как наступит заданный начальный момент времени, после истечения наступления начального момента времени от запуска излучения лазерного луча излучателем. Поскольку при запуске управления лазерной сваркой встык не образуется расплавленного участка, вероятно наличие зазора в месте точки сварки элементов, намеченных для сварки, расположенных в стартовой позиции. Поэтому можно устранить возникновение дефектов, вызываемых проникновением лазерного луча через зазор в вышеупомянутой стартовой позиции.

[0013] В упомянутом выше лазерном сварочном аппарате, упомянутая вторая область может представлять собой область, где упомянутым излучаемым лучом формируют центральное пятно в упомянутой центральной зоне, упомянутая первая область может представлять собой область, где первое пятно во внешнем поле и второе пятно во внешнем поле формируют упомянутым излучаемым лучом во внешнем поле, при этом упомянутое первое пятно во внешнем поле и упомянутое второе пятно во внешнем поле соответственно образуют вершины треугольника вместе с упомянутым центральным пятном, и при управлении сканированием, упомянутый контроллер выполнен с возможностью управлять таким образом, чтобы промежуточная часть между упомянутым первым пятном во внешнем поле и упомянутым вторым пятном во внешнем поле, а также упомянутое центральное пятно проходили через точку сварки на линии сварного шва в следующей последовательности: промежуточная часть между первым пятном во внешнем поле и вторым пятном во внешнем поле, а затем центральное пятно. Это объясняется тем, что можно выполнять управление сканированием, и при этом формировать расплавленный участок первым пятном во внешнем поле и вторым пятном во внешнем поле, а также надежно заполнять зазор перед центральным пятном этим расплавленным участком. Благодаря этому, можно устранить проникновение лазерного луча при управлении сканированием.

[0014] В упомянутом выше лазерном сварочном аппарате, упомянутая вторая область может представлять собой область, где центральное пятно в упомянутой центральной зоне формируют упомянутым излучаемым лучом, упомянутая первая область может представлять собой область, где четыре пятна во внешнем поле, которые соответственно образуют вершины прямоугольника, окружающего упомянутое центральное пятно, формируют излучаемым лучом в упомянутом внешнем поле, и при управлении сканированием, упомянутый контроллер выполнен с возможностью управлять таким образом, чтобы промежуточная часть между первым пятном во внешнем поле и вторым пятном во внешнем поле, которые расположены по соседству из числа упомянутых пятен во внешнем поле, упомянутое центральное пятно, а также промежуточная часть между третьим пятном во внешнем поле и четвертым пятном во внешнем поле, которые представляют собой пятна во внешнем поле, иные чем упомянутое первое пятно во внешнем поле и упомянутое второе пятно во внешнем поле, соответственно проходили через упомянутую точку сварки на линии сварного шва в следующей последовательности: упомянутая промежуточная часть между упомянутым первым пятном во внешнем поле и упомянутым вторым пятном во внешнем поле, которые расположены по соседству из числа упомянутых пятен во внешнем поле, упомянутое центральное пятно и упомянутая промежуточная часть между упомянутым третьим пятном во внешнем поле и упомянутым четвертым пятном во внешнем поле, которые представляют собой пятна во внешнем поле, иные чем упомянутое первое пятно во внешнем поле и упомянутое второе пятно во внешнем поле. Это объясняется тем, что можно выполнять управление сканированием, и при этом формировать расплавленный участок первым пятном во внешнем поле и вторым пятном во внешнем поле, а также надежно заполнять зазор перед центральным пятном расплавленным участком. Благодаря этому, можно устранить проникновение лазерного луча при управлении сканированием. Кроме того, можно устранить, с помощью третьего пятна во внешнем поле и четвертого пятна во внешнем поле, быстрое падение температуры расплавленного участка, образованного прохождением центрального пятна. Благодаря этому, можно устранить образование трещин и пр., вызванное быстрым падением температуры расплавленного участка.

[0015] В упомянутом выше лазерном сварочном аппарате, упомянутая вторая область может представлять собой область, где центральное пятно в упомянутой центральной зоне формируют упомянутым излучаемым лучом, упомянутая первая область может представлять собой область, где упомянутое первое пятно во внешнем поле и упомянутое второе пятно во внешнем поле, размещены в позиции, отличающейся от позиции упомянутого первого пятна во внешнем поле, в упомянутом внешнем поле формируют излучаемым лучом, и при управлении сканированием, упомянутый контроллер выполнен с возможностью управлять упомянутым центральным пятном таким образом, чтобы перемещать его вдоль линии сварного шва, выполнен с возможностью управлять упомянутым первым пятном во внешнем поле, чтобы перемещать его перед упомянутым центральным пятном вдоль первой дорожки во внешнем поле, которая параллельна линии сварного шва, и выполнен с возможностью управлять упомянутым вторым пятном во внешнем поле, чтобы перемещать его за упомянутым центральным пятном вдоль второй дорожки во внешнем поле, которая параллельна линии сварного шва. Это объясняется тем, что можно выполнять управление сканированием, и при этом формировать расплавленный участок с помощью первого пятна во внешнем поле, а также надежно заполнять зазор перед центральным пятном этим расплавленным участком. Благодаря этому, можно устранить проникновение лазерного луча при управлении сканированием. Кроме того, можно устранить, с помощью второго пятна во внешнем поле, быстрое падение температуры расплавленного участка, образованного прохождением центрального пятна. Благодаря этому, можно устранить образование трещин и пр., вызванное быстрым падением температуры расплавленного участка.

[0016] В упомянутом выше лазерном сварочном аппарате перед выполнением управления лазерной сваркой встык, упомянутый контроллер выполнен с возможностью выполнять управление предварительной фиксацией, чтобы облучить лазерным лучом часть каждой предварительно зафиксированной позиции на линии сварного шва с тем, чтобы сформировать предварительно зафиксированный участок на упомянутой предварительно зафиксированной позиции, и при управлении предварительной фиксацией, упомянутый контроллер выполнен с возможностью управлять упомянутым модулем перемещения точки падения луча с целью установки упомянутого места точки падения в пределах упомянутой первой области. Это объясняется тем, что можно устранить отклонение между элементами, намеченными для сварки, во время управления лазерной сваркой встык с образованием предварительно зафиксированного участка, тем самым образуя надежный участок, соединенный встык, за счет управления лазерной сваркой встык. По отношению к образованию предварительно зафиксированных участков, можно устранить дефекты, вызываемые проникновением лазерного луча с использованием лазерного сварочного аппарата для образования упомянутого участка, соединенного встык.

[0017] В упомянутом выше лазерном сварочном аппарате лазерный сварочный аппарат может дополнительно содержать модуль вывода данных о зазоре, который определяет зазор в упомянутой точке сварки на линии сварного шва, образованный в результате такого расположения упомянутых элементов, намеченных для сварки, когда они обращены друг к другу, а также выводит сигнал определения зазора, при этом, при управлении лазерной сваркой встык, когда упомянутый зазор в упомянутой точке сварки, вычисленный упомянутым модулем вывода данных о зазоре, равен заданному пороговому значению зазора или превышает его, упомянутый контроллер выполнен с возможностью выполнять управление лазером с целью управления модулем перемещения точки падения луча для того, чтобы установить упомянутое место точки падения ближе к упомянутой первой области, чем место точки падения, когда упомянутый вычисленный зазор меньше упомянутого порогового значения зазора. При увеличенном зазоре, участок, соединяемый встык, формируют правильно за счет установки большей плотности мощности во внешнем поле и установки меньшей плотности мощности в центральной зоне. С другой стороны, при уменьшенном зазоре участок, соединенный встык, формируют правильно за счет установки меньшей плотности мощности во внешнем поле и установки большей плотности мощности в центральной зоне. В частности, участок, соединенный встык, может быть правильно сформирован за счет упомянутой конфигурации распределения облучения, имеющей профиль распределения плотности мощности, сформированный в зависимости от размеров зазора.

[0018] В упомянутом выше лазерном сварочном аппарате, когда упомянутая линия сварного шва имеет, в целом, прямоугольную форму, упомянутый контроллер выполнен с возможностью запускать управление сканированием от стартовой позиции, при этом упомянутая стартовая позиция точки сварки расположена на длинной стороне линии сварного шва, а после запуска, упомянутый контроллер выполнен с возможностью выполнять управление сканированием вдоль линии сварного шва до стартовой позиции за один проход. Деформация элементов, намеченных для сварки, уменьшается при начале формирования участка, соединяемого встык, от точки сварки, расположенной на длинной стороне линии сварного шва, чем при начале формирования участка, соединяемого встык, от точки сварки, расположенной на укороченной стороне линии сварного шва. Благодаря этому, можно правильно сформировать участок, соединяемый встык, предотвращая при этом деформацию элементов, намеченных для сварки.

[0019] В упомянутом выше лазерном сварочном аппарате, упомянутый излучатель выполнен с возможностью регулировки величины выходной мощности лазера, которая представляет собой величину выходной мощности лазерного луча, испущенного во время излучения лазерного луча. Это объясняется тем, что можно выполнять лазерную сварку, и при этом регулировать максимальную величину и минимальную величину плотности мощности в конфигурации распределения облучения.

[0020] Согласно одному объекту настоящего изобретения, можно обеспечить создание лазерного сварочного аппарата, выполненного с возможностью выполнять лазерную сварку с более гибким управлением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] Особенности, преимущества, а также техническая и промышленная значимость примерных вариантов осуществления настоящего изобретения будут описаны ниже со ссылками на прилагаемые чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы, и где:

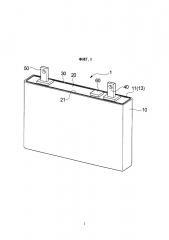

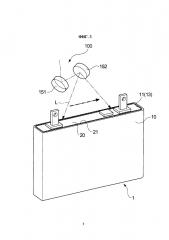

На фиг. 1 представлен вид аккумулятора в перспективе согласно первому варианту осуществления;

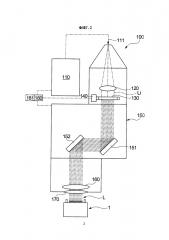

На фиг. 2 представлен схематический вид конфигурации лазерного сварочного аппарата согласно первому варианту осуществления;

На фиг. 3 представлен чертеж, поясняющий способ сканирования лазерным лучом с использованием сварочного аппарата согласно первому варианту осуществления;

На фиг. 4 представлена горизонтальная проекция дифракционного оптического элемента и перемещающего модуля;

На фиг. 5 представлен чертеж, показывающий конфигурацию распределения облучения лазерного луча, сформированную, когда точка падения находится в области форматирования дифракционного оптического элемента;

На фиг. 6 представлен чертеж, показывающий конфигурацию распределения облучения лазерного луча, сформированную, когда точка падения переходит границу между областью форматирования и областью дифракционного оптического элемента, в которой форматирование не предусмотрено;

На фиг. 7 представлен чертеж, показывающий конфигурацию распределения облучения лазерного луча, сформированную, когда точка падения находится в области дифракционного оптического элемента, в которой форматирование не предусмотрено;

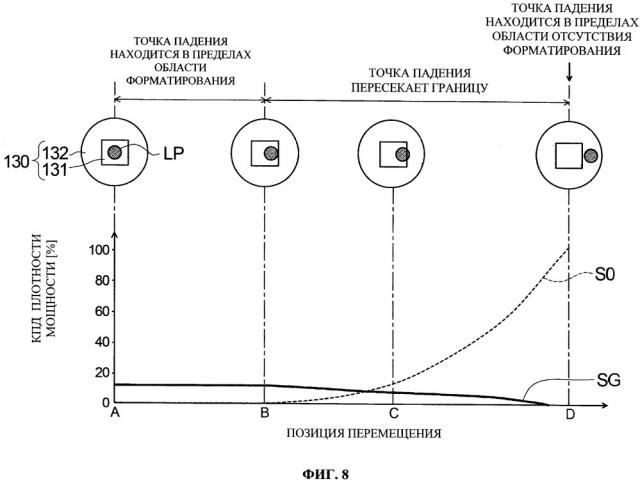

На фиг. 8 представлен график, показывающий КПД плотности мощности в конфигурации распределения облучения в зависимости от положения перемещающего модуля;

На фиг. 9 представлен чертеж, показывающий КПД плотности мощности в конфигурации распределения облучения, когда перемещающий модуль находится в позиции, при которой точка падения поступает в область форматирования дифракционного оптического элемента;

На фиг. 10 представлен чертеж, показывающий КПД плотности мощности в конфигурации распределения облучения, когда перемещающий модуль находится в позиции, при которой точка падения луча пересекает границу между областью форматирования и областью, в которой форматирование не происходит, дифракционного оптического элемента;

На фиг. 11 представлена горизонтальная проекция аккумулятора для пояснения управления лазерным лучом при сканировании во время управления лазерной сваркой встык согласно первому варианту осуществления;

На фиг. 12 представлена горизонтальная проекция участка аккумулятора вблизи стартовой позиции управления лазерной сваркой встык;

На фиг. 13 представлен вид в разрезе прямого профиля перед выполнением управления лазерной сваркой встык;

На фиг. 14 представлен вид в разрезе изогнутого профиля перед выполнением управления лазерной сваркой встык;

На фиг. 15 представлена схема распределения толщин соединяемых заготовок, приводимых для примера из вариантов осуществления и сравнительных примеров;

На фиг. 16 представлен чертеж, поясняющий, как формируют предварительно зафиксированный участок с использованием только одного пятна, который отличается от варианта осуществления;

На фиг. 17 представлен чертеж, показывающий режим измерения, при котором зазор измеряется датчиком перемещения лазера на этапе определения зазора согласно третьему варианту осуществления;

На фиг. 18 представлен чертеж с результатами измерения зазоров с использованием датчика перемещения лазера;

На фиг. 19 представлена схема КПД плотности мощности центрального пятна в зависимости от толщины участка, соединяемого встык, для каждого зазора;

На фиг. 20 представлена схема КПД плотности мощности центрального пятна при формировании надежного участка, соединяемого встык, в зависимости от зазора;

На фиг. 21 представлена таблица позиций перемещения в зависимости от зазора;

На фиг. 22 представлена принципиальная схема конфигурации сварочного аппарата согласно четвертому варианту осуществления;

На фиг. 23 представлена горизонтальная проекция сварочного аппарата согласно четвертому варианту осуществления;

На фиг. 24 представлена горизонтальная проекция аккумулятора, подходящая для пояснения управления лазерным лучом при сканировании во время управления лазерной сваркой встык согласно четвертому варианту осуществления;

На фиг. 25 представлена таблица с вариациями конфигурации распределения облучения;

На фиг. 26 представлена таблица с вариациями конфигурации распределения облучения, которые отличаются от приведенных на фиг. 25;

На фиг. 27 представлена схема, поясняющая выполнение лазерной сварки с вариациями конфигурации распределения облучения, приведенными на фиг. 26;

На фиг. 28 представлена таблица с вариациями конфигурации распределения облучения, которые отличаются от приведенных на фиг. 25 и на фиг. 26;

На фиг. 29 представлена схема, поясняющая выполнение лазерной сварки с вариациями конфигурации распределения облучения, приведенными на фиг. 28; и

На фиг. 30 представлена схема, поясняющая вариации дифракционного оптического элемента.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0022] Далее со ссылкой на чертежи будут подробно описаны предпочтительные варианты осуществления, реализующие настоящее изобретение.

[0023] Первый вариант осуществления

На фиг. 1 представлен внешний вид аккумулятора 1 в перспективе, который является объектом лазерной сварки в соответствии с настоящим вариантом осуществления. Как показано на фиг. 1, внешний вид аккумулятора 1 имеет плоскую форму. На фиг. 1 аккумулятор 1 выполнен с выводом 40 положительного электрода и выводом 50 отрицательного электрода. Упомянутый аккумулятор 1 представляет собой перезаряжаемый аккумулятор, многократно подзаряжаемый через вывод 40 положительного электрода и вывод 50 отрицательного электрода. В качестве примера аккумулятора 1 можно привести перезаряжаемые литий-ионные аккумуляторы и никель-водородные аккумуляторные элементы.

[0024] Аккумулятор 1 оборудован корпусом 10. Внутри корпуса 10 в целях подзарядки размещен электродный элемент, выполненный из положительных и отрицательных электродных пластин, залит электролитический раствор и пр. В верхней части корпуса 10 выполнен паз 11 для ввода электродного элемента внутрь корпуса. На фиг. 1 паз 11 корпуса 10 загерметизирован уплотнительной пластиной 20. В настоящем варианте осуществления корпус 10 и уплотнительная пластина 20 выполнены из алюминия.

[0025] На уплотнительной пластине 20 предусмотрены вывод 40 положительного электрода и вывод 50 отрицательного электрода. На уплотнительной пластине 20 выполнен уплотнительный элемент 60 для герметичного закрытия отверстия, через которое внутрь заливают электролитический раствор. Отверстие для заливки раствора закрывают уплотнительным элементом 60 после того, как внутрь корпуса 10 залили электролитический раствор.

[0026] У аккумулятора 1, согласно настоящему варианту осуществления, корпус 10 и уплотнительная пластина 20 соединены вместе при помощи лазерной сварки. В частности, корпус 10 и уплотнительная пластина 20 соединены вместе через установку упомянутой уплотнительной пластины 20 в паз 11 корпуса 10 и последующую лазерную сварку лазерным лучом вдоль линии сварного шва между корпусом 10 и уплотнительной пластиной 20.

[0027] Вдоль линии сварного шва между корпусом 10 и уплотнительной пластиной 20 формируют участок 30, соединяемый встык, за один проход лазерной сваркой. В частности, на изображении аккумулятора 1, как показано на фиг. 1, для удобства пояснения, ссылочными позициями обозначены паз 11 (внутренняя поверхность стенки 13) корпуса 10 и боковая поверхность 21 уплотнительной пластины 20. Однако, в действительности, паз 11 (внутренняя поверхность стенки 13) корпуса 10 и боковая поверхность 21 уплотнительной пластины 20 отсутствуют на внешней стороне аккумулятора 1, так как они оплавляются и перемешиваются друг с другом в контактной близости с пазом 11 и боковой поверхностью 21, формируя участок 30, соединяемый встык.

[0028] Как видно, на фиг. 2 представлен сварочный аппарат 100, который выполняет лазерную сварку согласно настоящему варианту осуществления. Фиг. 2 представляет собой схематический вид конфигурации сварочного аппарата 100 для облучения аккумулятора 1 лазерным лучом L. Как показано на фиг. 2, сварочный аппарат 100 содержит лазерный генератор 110, коллиматорную линзу 120, дифракционный оптический элемент (ДОЭ) 130, гальваносканер 150, линзу Fθ 160 и защитную линзу 170.

[0029] Лазерный генератор 110 представляет собой излучатель, выполненный с возможностью генерировать лазерный луч и излучать упомянутый генерируемый лазерный луч. Коллиматорная линза 120, дифракционный оптический элемент 130, гальваносканер 150, линза Fθ 160 и защитная линза 170 размещены в такой последовательности на оптической траектории лазерного луча, излучаемого лазерным генератором 110. Сварочный аппарат 100 выполнен с возможностью проецировать лазерный луч на аккумулятор 1 от нижней поверхности защитной линзы 170.

[0030] Коллиматорная линза 120 выполнена с возможностью регулировки параметров лазерного луча, излучаемого лазерным генератором 110 и проходящего через оптический волновод 111, для излучения его в параллельном направлении. Дифракционный оптический элемент 130 выполнен с возможностью регулировки конфигурации распределения облучения лазерного луча. В частности, дифракционный оптический элемент 130 выполнен с возможностью излучать поступивший на него профиль распределения плотности мощности лазерного луча, но отличающийся от профиля лазерного луча в момент поступления. На фиг. 2 лазерный луч до поступления на дифракционный оптический элемент 130 обозначен как падающий луч Li. Лазерный луч L, облучающий аккумулятор 1, представляет собой излучаемый лазерный луч, получаемый из падающего луча Li, излучаемого из точки падения дифракционного оптического элемента 130.

[0031] Дифракционный оптический элемент 130 соединен с перемещающим модулем 140. Перемещающий модуль 140 выполнен с возможностью взаимосвязанно перемещать дифракционный оптический элемент 130 относительно падающего луча Li. Дифракционный оптический элемент 130 и перемещающий модуль 140 будут подробно описаны далее.

[0032] Гальваносканер 150 содержит пару отражающих зеркал (гальванозеркал) 151, 152. Угол каждого отражающего зеркала 151, 152 регулируют за счет поворота упомянутых отражающих зеркал 151, 152 с помощью электрического двигателя. Линза Fθ 160 используется для коррекции скорости сканирования лазерным лучом, с тем, чтобы она была постоянной.

[0033] Гальваносканер 150 выполнен с возможностью точно облучать заданное место лазерным лучом L за счет поворота отражающих зеркал 151, 152. Это означает, что гальваносканер 150 способен облучать лазерным лучом L любую точку сварки за счет поворота упомянутых отражающих зеркал 151, 152. Гальваносканер 150 может представлять собой сканирующий модуль, выполненный с возможностью сканировать линию сварного шва, формируемую множеством точек сплошного сварного шва, лазерным лучом L с высокой скоростью. Как показано на фиг. 3, сварочный аппарат 100, согласно настоящему варианту осуществления, выполнен с возможностью облучать место формирования участка 30, соединяемого встык, (линию сварного шва) аккумулятора 1 лазерным лучом L за один проход за счет поворота отражающих зеркал 151, 152.

[0034] Сварочный аппарат 100 включает в себя контроллер 180 для управления каждым узлом или агрегатом. Контроллер 180 выполнен с возможностью управлять лазерным лучом, излучаемым лазерным генератором 110. Контроллер 180 управляет перемещающим модулем 140. Контроллер 180 дополнительно управляет сканированием лазерным лучом L через гальваносканер 150.

[0035] На фиг. 4 представлена горизонтальная проекция дифракционного оптического элемента 130 и перемещающего модуля 140 сварочного аппарата 100. На фиг. 4 падающий луч Li поступает на дифракционный оптический элемент 130 из передней части в направлении ее толщины. На фиг. 4 показана точка падения LP, куда поступает падающий луч Li. В настоящем варианте осуществления точка падения LP не является точкой нулевого размера, но имеет некоторую площадь.

[0036] Как показано на фиг. 4, дифракционный оптический элемент 130 включает в себя область 131 форматирования и область 132, в которой форматирование не предусмотрено. Область 131 форматирования представляет собой область, имеющую внешне форму квадрата и расположенную в центре дифракционного оптического элемента 130. Область 132, в которой форматирование не предусмотрено, представляет собой область, расположенную по окружности квадратной области 131 форматирования таким образом, чтобы обрамлять эту область 131 форматирования. В результате, в дифракционном оптическом элементе 130 область 131 форматирования и область 132, в которой форматирование не предусмотрено, являются расположенными по соседству, как показано на фиг. 4. Одна сторона границы между областью 131 форматирования и областью 132, в которой форматирование не предусмотрено, образованная вдоль четырех сторон внешней формы области 131 форматирования, показана как граница 133 на фиг. 4. Дифракционный оптический элемент 130 выполнен из материала, с помощью которого лазерный луч может быть направлен как в область 131 форматирования, так и в область 132, в которой форматирование не предусмотрено. Примером материала дифракционного оптического элемента 130 может быть, например, кварцевое стекло.

[0037] Область 131 форматирования дифракционного оптического элемента 130 представляет собой область, где сформирована дифракционная решетка. В результате, в области 131 форматирования, принимая во внимание, что падающий луч Li поступает в область 131 форматирования, упомянутый падающий луч Li может быть направлен из точки падения LP с тем, чтобы сформировать конфигурацию распределения облучения, получаемую из интерференционной полосы, за счет дифракции лазерного луча в месте облучения.

[0038] В то же время, в дифракционном оптическом элементе 130 согласно настоящему варианту осуществления, область 132, в которой форматирование не предусмотрено, представляет собой область, в которой дифракционная решетка отсутствует. В результате, в области 132, в которой форматирование не предусмотрено, когда падающий луч Li поступает в область 132, в которой форматирование не предусмотрено, упомянутый падающий луч Li может проходить через точку падения LP с тем, чтобы сформировать конфигурацию распределения облучения в месте облучения. В настоящем варианте осуществления, даже если точка падения LP находится в области 132, в которой форматирование не предусмотрено, лазерный луч, прошедший через точку падения LP, представляет собой луч, излучаемый из точки падения LP.

[0039] Как показано на фиг. 4, перемещающий модуль 140 включает в себя подвижную часть 141 и неподвижную часть 142. Подвижная часть 141 выполнена с возможностью взаимосвязанного перемещения относительно неподвижной части 142. У перемещающего модуля 140, согласно настоящему варианту осуществления, подвижная часть 141 выполнена с возможностью перемещаться в плоскости дифракционного оптического элемента 130.

[0040] Как показано на фиг. 4, дифракционный оптический элемент 130 закреплен на подвижной части 141. Поэтому перемещающий модуль 140 способен взаимосвязанно перемещать дифракционный оптический элемент 130 в заданной плоскости. Перемещающий модуль 140, согласно настоящему варианту осуществления, выполнен с возможностью взаимосвязанного перемещения в диапазоне от позиции перемещения А, обозначенной сплошной линией, до позиции перемещения D, обозначенной чередующимися одной длинной и двумя короткими пун