Способ получения ni-mo катализатора гидрокрекинга углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к области производства катализаторов гидрокрекинга углеводородного сырья. Гидрокрекинг позволяет преобразовать высококипящие углеводородные фракции нефти в более ценные продукты - дизельное и реактивное топливо, керосин, бензин и моторные масла. Процесс осуществляется при высоких температурах 250-450°С и давлениях 5-30 МПа в среде избытка водорода с использованием катализатора или пакета катализаторов. Гидрокрекинг углеводородного сырья позволяет одновременно увеличить глубину нефтепереработки и улучшить экологические показатели моторных топлив, а именно снизить содержание серы и ароматических соединений. Наиболее ценным продуктом гидрокрекинга является дизельная фракция. Жесткие требования к качеству нефтепродуктов заставляют искать более эффективные катализаторы гидрокрекинга. Данное изобретение относится к способу получения катализатора гидрокрекинга, который представляет собой сочетание окислов активных компонентов (никель и молибден, фосфор) с аморфным алюмосиликатом. Поставленная цель достигается тем, что способ приготовления катализатора гидрокрекинга углеводородного сырья включает одностадийную пропитку прокаленного аморфного алюмосиликатного носителя по водопоглощению стабилизированным раствором, содержащим одновременно соединения молибдена и никеля, при этом раствор стабилизируют введением ортофосфорной и органических кислот. В качестве органических кислот выступает смесь лимонной и щавелевой кислоты. Изобретение дает возможность получать катализатор гидроочистки нефтяных фракций с высокими показателями механической прочности и каталитической активностью и с низкой остаточной серой в гидрогенизате. 4 з.п. ф-лы, 3 табл., 7 пр.

Реферат

Изобретение относится к области производства катализаторов гидрокрекинга углеводородного сырья. Гидрокрекинг позволяет преобразовать высококипящие углеводородные фракции нефти в более ценные продукты - дизельное и реактивное топливо, керосин, бензин и моторные масла. Процесс осуществляется при высоких температурах 250-450°С и давлениях 5-30 МПа в среде избытка водорода с использованием катализатора или пакета катализаторов. Гидрокрекинг углеводородного сырья позволяет одновременно увеличить глубину нефтепереработки и улучшить экологические показатели моторных топлив, а именно снизить содержание серы и ароматических соединений. Наиболее ценным продуктом гидрокрекинга является дизельная фракция.

Жесткие требования к качеству нефтепродуктов, заставляют искать более эффективные катализаторы гидрокрекинга. Данное изобретение относится к способу получения катализатора гидрокрекинга, который представляют собой сочетание окислов активных компонентов (никель и молибден) с носителем, в качестве которого чаще всего используют активную окись алюминия и/или аморфный алюмосиликат.

Носитель в составе катализатора гидрокрекинга играет роль не только инертного разбавителя и структурной подложки, создающую специфическую пористую структуру, но участвует в формировании активных фаз, а также служит в качестве структурного промотора оптимальную для переработки конкретного сырья. Зачастую природа и состав носителя сильно влияет на каталитическую активность конечного катализатора гидрокрекинга.

Состав катализаторов оказывает существенное влияние на избирательность и селективность процесса, поэтому соответствующим подбором активных компонентов и составом носителя удается осуществлять управление процессом гидрокрекинга углеводородного сырья в довольно широких пределах.

При получении катализатора гидрокрекинга важно также условия введения активных компонентов в состав носителя, которые обеспечат стабильность катализатора в процессе эксплуатации.

Широко известным способом получения катализаторов гидрокрекинга состоящих из смеси нанесенных активных компонентов (NiO и МоО3) является способ пропитки носителя оксида алюминия/аморфного алюмосиликата растворами соединений активных компонентов, сушки и прокаливания. Нанесение активных компонентов осуществляют как последовательной пропиткой из отдельных растворов, так и одностадийной пропиткой из совместного раствора. Для стабилизации совместного раствора соединений Ni и Мо в пропиточные растворы добавляют минеральные кислоты, в основном фосфорную кислоту. Основным недостатком совместных пропиточных растворов соединений Ni и Мо, стабилизированных неорганическими фосфорсодержащими кислотами, является их низкая устойчивость в присутствии избытка фосфорной кислоты.

Задачей предлагаемого изобретения является повышение эффективности катализаторов гидрокрекинга углеводородного сырья для получения высококачественного дизельного топлива за счет равномерного введения активных компонентов в носитель из совместных растворов, стабилизированных смесью органических соединений.

Описан катализатор [РФ №2245737], приготовленный по способу смешения компонентов, экструзии и сушки сформованной массы, что позволяет полностью исключить при приготовлении катализатора сточных вод. Приготовленный по этому способу катализатор содержит, мас. %: гидрирующие компоненты 15-30% (оксиды никеля, молибдена и вольфрама при массовом соотношении 25:35:40), кислотный компонент (фтористый алюминий) 20-40, промотор (оксид бора и/или циркония) 1-4, связующее (оксид алюминия, алюмосиликат, глину или их смесь) до 100%.

Недостатками способа являются использование фтористого алюминия 20-40% в качестве кислотного компонента и оксида циркония 1-4% в качестве промотора. Использование данных компонентов приводит к удорожанию продукта, а также процесс характеризуется низким выходом дизельной фракции.

Известен способ приготовления катализатора гидрокрекинга углеводородного сырья [WO 2013092806 A1, B01J 21/12, C10G 47/12, 27/06/2013], заключающийся в приготовлении гранулированного носителя на основе оксида алюминия, аморфного алюмосиликата и цеолита, пропитки гранулированного носителя раствором, содержащим никель, молибден или вольфрам, и полигидроксисоединения С3-С12, сушке катализатора после нанесения активных металлов при температуре не более 200°С. Способ приготовления позволяет получать катализаторы гидрокрекинга, наиболее предпочтительно содержащие компоненты в следующих концентрациях: никель 3-6% масс., молибден 10-16% масс. или вольфрам 15-22% масс., сукроза и/или глюконовая кислота 5-20% масс. Основными недостатками данного способа являются использование сукрозы и/или глюконовой кислоты до 5-20% масс., а также низкий выход дизельной фракции.

Наиболее близким по своей технической сущности к заявляемому способу получения катализатора гидрокрекинга углеводородного сырья является патент [РФ 2607908], в котором на гранулированный носитель, содержащий оксид алюминия и аморфный алюмосиликат, наносят раствор биметаллических комплексных соединений [Ni(H2O)х(L)у]2[Mo4O11(C6H5O7)2], где L - частично депротонированная форма лимонной кислоты С6Н5О7; х=0 или 2; у=0 или 1. Нанесение осуществляют пропиткой носителя по влагоемкости, или из избытка раствора, или вакуумной пропиткой. Далее полученный катализатор сушат при 100-250°С. При этом используемый носитель содержит аморфный алюмосиликат с концентрацией 50-80% масс. Состав алюмосиликата представлен массовым отношением Si/Al от 0,6 до 0,85.

Недостатками данного способа являются:

- введение в состав алюмооксидного носителя дополнительно аморфного алюмосиликата, у которого отношение Si/Al от 0,6 до 0,85. Получение порошкообразного аморфного алюмосиликата с различной модулю из растворов технологически сложный и энергозатратный процесс.

- предварительное вакуумирование носителя перед пропиткой приводит к дополнительным энергозатратам и усложняет технологичность процесса.

- пропитка носителя в избытке раствора также сопряжена потерями и энергозатратами на стадии сушки

Целями настоящего изобретения является получение катализатора гидрокрекинга углеводородного сырья с высокой активностью и и упрощение способа получения катализатора гидрокрекинга углеводородного сырья.

Поставленная цель достигается тем, что способ приготовления катализатора гидрокрекинга углеводородного сырья включает стадию получения аморфного алюмосиликатного носителя, путем смешения моногидроксида алюминия псевдобемитной структуры и оксида кремния представленной мелкодисперсной белой сажей, увлажнением, экструзией гранул, сушкой при 120-150°С и прокалкой гранул при 500-600°С.

В дальнейшем одностадийную пропитку прокаленного алюмооксидного носителя по водопоглощению стабилизированным раствором, содержащим одновременно соединения молибдена и никеля. При этом раствор стабилизируют введением ортофосфорной и смесью органических кислот. В качестве органических кислот выступают лимонная и щавелевая кислоты.

Оксид алюминия в составе носителя, обеспечивающий прочность гранулы и термостабильность, в условиях проведения процесса гидрокрекинга проявляет также каталитическую активность, которая приводит к образованию побочных продуктов реакции. Использование мелкодисперсной белой сажи при получении носителя приводит к тому, что на стадии прокалки гранул носителя в интервале температур 500-600°С происходит взаимодействие с частью оксида алюминия носителя с образованием аморфного алюмосиликата. Образовавшийся в объеме гранулы аморфный алюмосиликат приводит к упрочнению самой гранулы и проявляет меньшую каталитическую активность в гидрокрекинге.

Приготовление катализатора, путем однократной пропитки прокаленного аморфного алюмосиликатного носителя

стабилизированным раствором активных компонентов является технологичным способом, позволяющим реализовать его в условиях действующих катализаторных производств.

Промышленная применимость предлагаемого способа приготовления катализатора гидроочистки нефтяных фракций подтверждается следующими примерами.

Сырье:

1. Моногидроксида алюминия псевдобемитной структуры, содержание Na2O не более 0,01% масс.

2. Мелкодисперсная белая сажа марки БС-200

3. Оксид молибдена (III), марка чистый,

4. Карбонат никеля (II), марка чистый,

5. Кислота ортофосфорная (массовая доля Н3РО4 - не менее 73%),

6. Кислота лимонная порошкообразная, моногидрат (С6Н8О7 * Н2О),

7. Кислота щавелевая порошкообразная, дигидрат (Н2С2О4⋅2Н2О),

8. Вода химически очищенная (ХОВ)

Оборудование:

1. Турболопастной смеситель СТ-1

2. Смеситель с Z-образными лопастями СМ-1

3. Экструдер Э-1.......

4. Прокалочная печь ПП-1

5. Емкость с мешалкой и паровым обогревом на 10 л (Е-1)

6. Барабанный пропитыватель (БП-1) 25 л.

7. Сушильная печь СП-2.

Приготовление аморфного алюмисиликатного носителя. При приготовлении опытных составов аморфного алюмисиликатного носителя, компоненты берутся в пересчете на сухое (безводное) вещество.

Пример 1

В турболопастной смеситель СТ-1 загружают 70 кг моногидроксида алюминия псевдобемитной структуры и 30 кг мелкодисперсную белую сажу марки БС-200 и включают перемешивание на 1 час. Входе которого происходит сухое перемешивание компонентов. После этого смесь перегружают в смеситель СМ-1 и при работающих лопастях смесителя происходит постепенное увлажнение смеси компонентов (шихты). При достижении консистенции шихты до пластичного состояния, которая позволит сформовать гранулы, влажную массу шихты формуют на экструдере Э-1. Полученные гранулы выдерживают при комнатной температуре, затем гранулы сушат при температуре 120-150°С и прокаливают при температуре 500-600°С 3-4 ч с медленным подъемом температур в печи ПП-1.

Пример 2

В турболопастной смеситель СТ-1 загружают 85 кг моногидроксида алюминия псевдобемитной структуры и 15 кг мелкодисперсную белую сажу марки БС-200 и включают перемешивание на 1 час. Входе которого происходит сухое перемешивание компонентов. После этого смесь перегружают в смеситель СМ-1 и при работающих лопастях смесителя происходит постепенное увлажнение смеси компонентов (шихты). При достижении консистенции шихты до пластичного состояния, которая позволит сформовать гранулы, влажную массу шихты формуют на экструдере Э-1. Полученные гранулы выдерживают при комнатной температуре, затем гранулы сушат при температуре 120-150°С и прокаливают при температуре 500-600°С 3-4 ч с медленным подъемом температур в печи ПП-1.

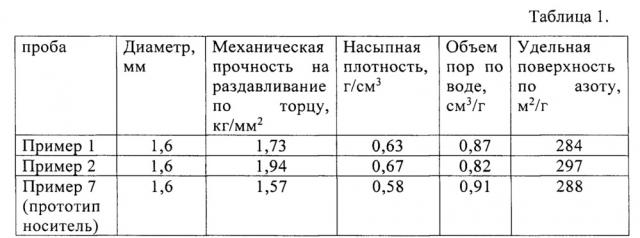

У полученных образцов носителя затем определяли их механическую прочность на раздавливание, общий объем пор по воде, удельную поверхность, насыпную плотность. Результаты определений приведены в таблице 1.

Полученные образцы аморфного алюмосиликатного носителя используют для получения катализатора гидрокрекинга с различным содержанием активных компонентов пропиткой по водопоглощению из растворов стабилизированных фосфорной и смесью органических кислот.

При расчетах количества объема раствора для пропитки аморфного алюмосиликатного носителя объем пор носителя берут равной 0,8 см3/г.Таким образом на 10 кг гранулированного аморфного алюмосиликатного носителя потребуется 8 л пропиточного раствора. Плотность пропиточного раствора в зависимости от рецептуры получаемого катализатора в среднем 1,4 кг/л

Пример 3

Для приготовления катализатора гидрокрекинга используют носитель, который получен по примеру 1.

Для приготовления катализатора гидрокрекинга, который будет содержать неорганические активные компоненты в пересчете на оксидные формы (МоО3 6,0%, NiO 1,5%, Р2О5 2,0%), предварительно готовят пропиточный раствор стабилизированный фосфорной и смесью органических кислот

В емкость с мешалкой Е-1 заливают 6,5 л химически очищенной воды (ХОВ) и включают постоянное перемешивание, при достижении температуры 90-95°С, приливают ортофосфорную кислоту 0,3 кг (в пересчете на безводное вещество), затем засыпают при постоянном перемешивании оксид молибдена (III) 0,66 кг, после полного растворения добавляют карбонат никеля (II) 0,26 кг. После этого пропиточный раствор перемешивают в емкости в течение 30 мин при температуре 90-95°С. После пропиточный раствор стабилизируют добавлением 0,2 кг лимонной кислоты и 0,1 кг щавелевой кислоты (в пересчете на безводные вещества) и доводят объем общего раствора до 8 л приливая ХОВ. После это раствор перемешивают в течение 1 ч при температуре 90-95°С.

Концентрации компонентов в пропиточном растворе

оксид молибдена (III) 80-83 г/л

карбонат никеля (II) 30-33 г/л

ортофосфорная кислота 35-38 г/л

лимонная кислота 19-20 г/л

щавелевая кислота 6 г/л

Засыпают в барабанный пропитыватель БП-1 10 кг прокаленного аморфный алюмосиликатный носитель и наносят распылением пропиточный раствор активных компонентов при постоянном перемешивании пропитывателя. Затем сушат при температуре 120-150°С во вращающейся сушильной печи СП-2. Выгружают готовый катализатор.

Пример 4

Катализатор готовят аналогично примеру 3, где для приготовления катализатора гидрокрекинга используют носитель, который получен по примеру 1. Для приготовления катализатора гидрокрекинга, который будет содержать неорганические активные компоненты в пересчете на оксидные формы (МоО3 9,1%, NiO 2,4%, Р2О5 2,1%), предварительно готовят пропиточный раствор стабилизированный фосфорной и смесью органических кислот.

ХОВ 6,5 л

ортофосфорная кислота 0,34 кг

оксид молибдена (III) 1,05 кг

карбонат никеля (II) 0,45 кг

лимонная кислота 0,2 кг

щавелевая кислота 0,07 кг

Концентрации компонентов в пропиточном растворе:

оксид молибдена (III) 128-130 г/л

карбонат никеля (II) 54-56 г/л

ортофосфорная кислота 40-42 г/л

лимонная кислота 23-24 г/л

щавелевая кислота 8-9 г/л

Пример 5

Катализатор готовят аналогично примеру 3, где для приготовления катализатора гидрокрекинга используют носитель, который получен по примеру 2. Для приготовления катализатора гидрокрекинга, который будет содержать неорганические активные компоненты в пересчете на оксидные формы (МоО3 14,0%, NiO 4,0%, P2O5 3,0%), предварительно готовят пропиточный раствор стабилизированный фосфорной и смесью органических кислот.

ХОВ 6,5 л

ортофосфорная кислота 0,52 кг

оксид молибдена (III) 1,77 кг

карбонат никеля (II) 0,8 кг

лимонная кислота 0,29 кг

щавелевая кислота 0,14 кг

Концентрации компонентов в пропиточном растворе:

оксид молибдена (III) 218-220 г/л

карбонат никеля (II) 98-100 г/л

ортофосфорная кислота 63-65 г/л

лимонная кислота 34-36 г/л

щавелевая кислота 18-19 г/л

Пример 6

Катализатор готовят аналогично примеру 3, где для приготовления катализатора гидрокрекинга используют носитель, который получен по примеру 2. Для приготовления катализатора гидрокрекинга, который будет содержать неорганические активные компоненты в пересчете на оксидные формы (МоО3 11,6%, NiO 3,2%, P2O5 2,4%), предварительно готовят пропиточный раствор стабилизированный фосфорной и смесью органических кислот.

ХОВ 6,5 л

ортофосфорная кислота 0,4 кг

оксид молибдена (III) 1,4 кг

карбонат никеля (II) 0,62 кг

лимонная кислота 0,2 кг

щавелевая кислота 0,08 кг

Концентрации компонентов в пропиточном растворе:

оксид молибдена (III) 174-176 г/л

карбонат никеля (II) 76-78 г/л

ортофосфорная кислота 49-52 г/л

лимонная кислота 24-25 г/л

щавелевая кислота 9-10 г/л

Пример 7 (по прототипу).

Готовят в смесителе шихту, содержащий 70 мас. % аморфного алюмосиликата, с массовым отношением Si/Al=0,85 и гидроксида алюминия AlOOH, имеющего структуру псевдобемита. Шихту увлажняют при перемешивании до получения формуемой массы.. Формуют через экструдер Э-1. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С.

Готовят водный раствор, содержащий 17,5 г [Ni(H2O)2]2[Мо4О11(C6H5O7)2], для чего в 30 мл воды при 70°С и перемешивании последовательно растворяют 9,48 г лимонной кислоты С6Н3О7, 10,96 г парамолибдата аммония (NH4)6Mo7O24×4H2O, 3,75 г основного карбоната никеля NiCO3⋅mNi(ОН)2⋅nH2O. Далее добавлением воды объем раствора доводят до 71 мл. 78 г носителя (по примеру 9 носитель) пропитывают по влагоемкости 71 мл полученного раствора. Катализатор сушат на воздухе при 120°С.

Полученный катализатор прокаленный при 550°С соответствует содержанию в катализаторе: МоО3 - 11,0% масс.; NiO - 2,9% масс; аморфный алюмосиликат - 60,3% масс; Al2O3 - остальное.

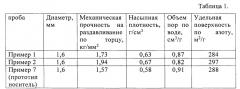

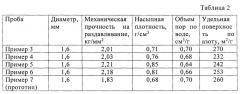

У полученных образцов затем определяли их механическую прочность на раздавливание, общий объем пор по воде, удельную поверхность, насыпную плотность. Результаты определений приведены в таблице 2.

Испытания активности средней пробы катализатора проводили на лабораторной проточной установке под давлением водорода. Катализаторы испытывали в виде гранул, смешанных с инертным материалом для создания в реакторе необходимых гидродинамических условий. Катализаторы сульфидировали при атмосферном давлении и температуре 400°С в смеси 20% об. H2S и Н2 в течение 2 часов. Загрузка сульфидированного катализатора 20 см3.

Сырье для проведения испытаний представляло собой тяжелый вакуумный газойль и имело следующие характеристики: содержание серы 3,6%масс.температура начала кипения 5% объема 355°С; температура выкипания 96% объема 580°С.

Условия испытания: проводят при температуре 390°С, давлении 10 МПа, массовом расходе сырья 0,82 ч-1, объемном соотношение водород/сырье - 1130 н. нм3/м3. Продолжительность испытания 10 часов.

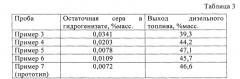

Выход дизельного топлива и содержание серы определяли в пробе гидрогенизата, отобранной за последние 2 часа. Гидрогенизаты отделяли от водорода в сепараторе при давлении, практически равном давлению в реакторе и температуре 20°С, затем подвергали обработке 10%-ным раствором NaOH в течение 10 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод. Содержание серы определяли с помощью рентгенофлюоресцентного анализатора. Брали среднее значение из трех параллельных измерений. Результаты испытания катализаторов представлены в таблице 3.

Из результатов таблицы следует, что исходный состав носителя и введение в состав пропиточного раствора смеси органических кислот оказывает влияние на механическую прочность гранул конечного катализатора, на его пористость, удельную поверхность и на активность. Катализатор обладает механической прочностью на раздавливание 2,01÷2,21 кг/мм2, активность катализатора по гидрокрекингу тяжелого вакуумного газойля (исходное содержание серы 3,6%): остаточная сера в гидрогенизате 0,0078-0,0341% масс и выход дизельного топлива 39,3-48,2% масс.

Анализ представленных материалов позволяет сделать вывод о том, что предлагаемое техническое решение дает возможность получать катализатор гидрокрекинга с высокими показателями механической прочности и активностью. Предлагаемый способ позволит значительно упростить способ получения катализатора гидроочистки и сохранить высокую каталитическую активность.

1. Способ приготовления катализатора гидрокрекинга углеводородного сырья путем пропитки прокаленного аморфного алюмосиликатного носителя водным раствором комплексных соединений фосфатов с активными компонентами Ni и Мо, стабилизированных смесью лимонной и щавелевой кислот с последующей сушкой катализатора при 120-150°С.

2. Способ по п. 1, отличающийся тем, что аморфный алюмосиликатный носитель получается путем смешения состава 70-85% масс. моногидроксида алюминия псевдобемитной структуры и 30-15% масс. оксида кремния в виде белой сажи, увлажнения, экструзией гранул, сушкой гранул при 120-150°С и прокалкой при 500-600°С.

3. Способ по п. 1, отличающийся тем, что раствор для пропитки готовят смешением при температуре 90-95°С в водном растворе ортофосфорную кислоту 35-65 г/л, оксида молибдена (III) 80-220 г/л и карбоната никеля (II) 30-100 г/л, который стабилизируется смесью лимонной и щавелевой кислот с концентрацией 25-55 г/л с образованием устойчивого водного комплекса активных компонентов.

4. Способ по п. 1, отличающийся тем, что смесь лимонной и щавелевой кислот к ортофосфорной кислоте представлена в мольном соотношении (0,4÷0,6):1.

5. Способ по п. 1, отличающийся тем, что смесь лимонной и щавелевой кислот представлена в мольном соотношении 1:(0,6÷1).