Способ очистки от сероводорода мазута и нефтяных фракций - компонентов мазута

Иллюстрации

Показать всеИзобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам очистки от сероводорода мазута и нефтяных фракций - компонентов товарного мазута. Способ очистки от сероводорода мазута и нефтяных фракций - компонентов мазута, включает продувку их циркулирующим продувочным газом в массообменном аппарате, снабженном контактными устройствами, путем подачи противотоком очищаемых компонентов в верхнюю часть аппарата, а продувочного газа - под контактные устройства аппарата, последующую очистку циркулирующего продувочного газа аминами, отвод очищенного от сероводорода сырья с низа массообменного аппарата, при этом циркулирующий продувочный газ постоянно обогащают свежим продувочным газом в объемном соотношении к циркулирующему продувочному газу 0,005-0,05:1,0, в качестве свежего продувочного газа используют смесь азота с кислородом с содержанием кислорода 0,1-5,0% об., подавая свежий продувочный газ через слой очищенного циркулирующим продувочным газом от сероводорода сырья, скапливающегося внизу массообменного аппарата. Результатом является повышение экономической эффективности способа без потери качества получаемых продуктов. 1 ил., 1 табл., 4 пр.

Реферат

Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам очистки от сероводорода мазута и нефтяных фракций - компонентов товарного мазута.

Известен (Европейский патент, ЕР 0432858) способ удаления сероводорода из сырой нефти путем ее контактирования с отпарными газами в отпарной колонне. Отпарной газ, содержащий сероводород, далее направляют в абсорбционную колонну, где сероводород отделяется от отпарного газа посредством контактирования с абсорбентом, и далее очищенный отпарной газ компрессором при избыточном давлении для обеспечения рециркуляции вновь подают в колонну для отпарки сероводорода.

Недостатками этого процесса являются:

- низкая температура проведения процесса порядка 25°С, в результате чего контактные устройства имеют низкий КПД из-за высокой вязкости потока жидкости;

- низкая эффективность процесса очистки, содержание сероводорода в очищенной нефти достигается порядка 50 ррm, что значительно превышает уровень современных технических требований к качеству товарных продуктов.

Наиболее близким к предлагаемому является способ очистки от сероводорода мазута и нефтяных фракций - компонентов мазута, включающий продувку их газом при температуре не менее 80°С, процесс проводят в массообменном аппарате, снабженном контактными устройствами, путем подачи противотоком: очищаемых компонентов в верхнюю часть аппарата, а продувочного газа - под контактные устройства аппарата, при этом в качестве продувочного газа используют либо инертный газ, либо водород, либо углеводородные газы первичной перегонки нефти, процесс очистки проводят при давлении 0-3 ати, температуре, не превышающей температуру начала разложения сернистых соединений очищаемых фракций, и при объемном соотношении продувочный газ : сырье 1-25:1 (Патент RU 2417248).

Недостатками способа являются:

- использование дорогостоящего инертного газа в качестве продувочного газа;

- отсутствие подпитки циркулирующего продувочного газа приводит к снижению давления из-за потери газа через неплотности и в результате к растворению в сырье, как следствие ухудшается очистка газа аминами, что приводит к увеличению расхода аминов в 1,1-1,2 раза.

Целью настоящего изобретения является повышение экономической эффективности процесса получения мазута и нефтяных фракций - компонентов мазута без потери качества.

Поставленная цель достигается способом очистки от сероводорода мазута и нефтяных фракций - компонентов мазута, включающем продувку их циркулирующим продувочным газом в массообменном аппарате, снабженном контактными устройствами, путем подачи противотоком: очищаемых компонентов в верхнюю часть аппарата, а продувочного газа - под контактные устройства аппарата, очистку циркулирующего продувочного газа аминами, отвод очищенного от сероводорода сырья с низа массообменного аппарата, при этом циркулирующий продувочный газ постоянно обогащают свежим продувочным газом в объемном соотношении к циркулирующему продувочному газу 0,005-0,05:1,0, в качестве свежего продувочного газа используют смесь азота с кислородом с содержанием кислорода 0,1-5,0% объемных, подавая свежий продувочный газ через слой очищенного циркулирующим продувочным газом от сероводорода сырья, скапливающегося внизу массообменного аппарата.

Способ очистки от сероводорода мазута и нефтяных фракций - компонентов мазута осуществляют следующим образом.

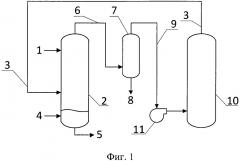

На фиг. 1 представлена принципиальная схема очистки от сероводорода мазута и нефтяных фракций - компонентов мазута.

Мазут или нефтяные фракции - компоненты товарного мазута (1), подают в верхнюю часть массообменного аппарата (2), снабженного контактными устройствами. В массообменный аппарат (2), под контактные устройства, подают циркулирующий продувочный газ после очистки аминами (3). Циркулирующий продувочный газ (3) постоянно обогащают свежим продувочным газом (4) в объемном соотношении к циркулирующему продувочному газу 0,005-0,05:1,0, подавая свежий продувочный газ (4) через слой очищенного циркулирующим продувочным газом от сероводорода сырья, скапливающегося внизу массообменного аппарата (2). Очищенное от сероводорода сырье (5) с низа массообменного аппарата поступает на приготовление товарного мазута. В качестве свежего продувочного газа (4) используют смесь азота с кислородом с содержанием кислорода 0,1-5,0% объемных в объемном соотношении свежий продувочный газ (4): циркулирующий продувочный газ (3) 0,005-0,05:1,0. Процесс проводят при давлении 0-3 ати. Температуру проведения процесса очистки сырья от содержащегося сероводорода контролируют исходя из физико-химических свойств конкретной нефтяной фракции, подвергающейся очистке от сероводорода, и поддерживают в пределах от 80°С и до температуры начала разложения сернистых соединений, содержащихся в конкретной нефтяной фракции, подвергаемой очистке. Температуру начала разложения сернистых соединений определяют экспериментально для каждой нефтяной фракции, подвергаемой процессу очистки от сероводорода. Объемное соотношение подачи циркулирующего продувочного газа (3) к сырью (1) выдерживают в пределах 1-25:1.

Циркулирующий продувочный газ, содержащий сероводород и углеводороды (6), выходящий с верха массообменного аппарата (2), охлаждают и направляют в сепаратор (7), где отделяют сконденсировавшуюся часть унесенных газом углеводородов (8), далее циркулирующий продувочный газ с сероводородом (9) направляют в газодувное устройство (11), откуда подают в абсорбер (10), где подвергают его очистке от сероводорода растворами аминов. Циркулирующий продувочный газ после очистки аминами (3) вновь направляют в массообменный аппарат (2).

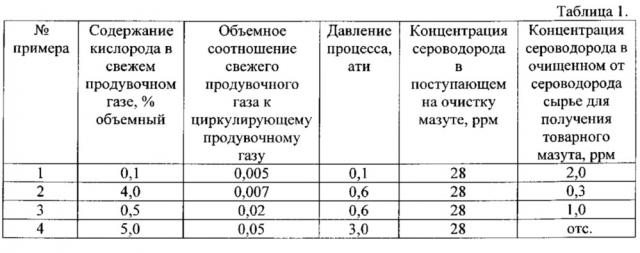

Параметры примеров 1, 2, 3, 4 осуществления способа очистки от сероводорода мазута и нефтяных фракций - компонентов мазута, при оптимальном соотношении подачи циркулирующего продувочного газа к сырью 18:1, приведены в таблице 1.

Как видно из примеров 1-4, увеличение содержания кислорода в свежем продувочном газе приводит к дополнительному окислению остатков сероводорода при подаче свежего продувочного газа через слой очищенного циркулирующим продувочным газом от сероводорода сырья и, как следствие, к дополнительной очистке от сероводорода сырья для получения товарного мазута.

Таким образом, проведение процесса согласно предлагаемому способу позволяет снизить расход аминов на очистку газа в 1,1-1,2 раза, использовать более дешевый продувочный газ на основе азота, получаемый на предприятии, с содержанием кислорода 0,1-5,0% объемных без потери качества очищенного от сероводорода сырья для получения товарного мазута, что приводит к повышению экономической эффективности.

Способ очистки от сероводорода мазута и нефтяных фракций - компонентов мазута, включающий продувку их циркулирующим продувочным газом в массообменном аппарате, снабженном контактными устройствами, путем подачи противотоком очищаемых компонентов в верхнюю часть аппарата, а циркулирующего продувочного газа - под контактные устройства аппарата, очистку циркулирующего продувочного газа аминами, отвод очищенного от сероводорода сырья с низа массообменного аппарата, отличающийся тем, что циркулирующий продувочный газ постоянно обогащают свежим продувочным газом в объемном соотношении к циркулирующему продувочному газу 0,005-0,05:1,0, в качестве свежего продувочного газа используют смесь азота с кислородом с содержанием кислорода 0,1-5,0% об., подавая свежий продувочный газ через слой очищенного циркулирующим продувочным газом от сероводорода сырья, скапливающегося внизу массообменного аппарата.