Способ измерения толщины тонкопленочных покрытий на теплопроводных подложках

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и касается способа измерения толщины тонкопленочного покрытия на теплопроводной подложке. Способ включает в себя нанесение на покрытие тонкого слоя прозрачной жидкости и локальный нагрев покрытия пучком лазера. В слое жидкости в зоне нагрева возбуждается термокапиллярная конвекция, приводящая к деформации свободной поверхности жидкости в виде термокапиллярного углубления, размеры которого зависят от толщины покрытия. Толщину покрытия определяют по диаметру интерференционной картины, формируемой на экране отраженным от термокапиллярного углубления пробным пучком лазера. Технический результат заключается в упрощении процесса измерений. 3 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и может быть использовано для оценки толщины лакокрасочных и полимерных покрытий, защищающих поверхности твердых тепловодных материалов.

Качество любого защитного или лакокрасочного покрытия определяется его целостностью и однородностью по толщине. Так, например, в микроэлектронике применяют влагозащитные покрытия для сохранения микросхем в приборах, работающих в условиях высокой влажности [1]. Важным требованием к таким покрытиям, составляющим несколько десятков микрометров, является высокая степень однородности по толщине на изделиях сложной конфигурации. В фармацевтической промышленности, при производстве таблетированных препаратов с контролируемым высвобождением активных компонентов, контроль качества покрытия (оболочки) препарата имеет решающее значение [2].

Известен термоволновой способ [3, 4] измерения толщины покрытия на твердой подложке, в котором подложку нагревают модулированным пучком лазера, создавая на поверхности покрытия квазидвухмерный источник тепловой волны. Проходящая вглубь волна отражается от границы с подложкой и на поверхности покрытия эти волны интерферируют. Толщину покрытия определяют по сдвигу фаз падающей и отраженной волны на поверхности пленки. Способ имеет следующие недостатки: требуется сложное и дорогое оборудование, а также необходимым условием является неравенство коэффициентов термоэффузивности материала покрытия и подложки, что существенно ограничивает применимость способа.

Известен фототерморадиометрический способ [5, 6] измерения толщины защитного покрытия, в котором поверхность исследуемого образца облучают модулированным источником света и в результате поглощения тепловой энергии с этой поверхности испускается ИК-излучение, обнаруживаемое ИК-детектором. Прошедший через усилитель сигнал от детектора в виде амплитуды и фазы изменения результирующей температуры на поверхности покрытия дает информацию о его толщине. Несмотря на то, что метод применим для любого вида покрытия и подложек и позволяет измерять толщины в субмикронном масштабе, при его реализации возникает ряд трудностей, а именно необходимо знать теплофизические свойства покрытия и подложки для решения задачи о распространении теплового потока, а также требуется сложное оборудование для обработки результатов.

Известен интерференционный способ [7] измерения толщины полимерного покрытия, состоящий в том, что при падении когерентного излучения на прозрачное плоскопараллельное покрытие происходит его отражение от верхней и нижней поверхности, в результате в отраженном свете возникает интерференционная картина полос равного наклона. По периоду наблюдаемых на экране полос, зная длину волны излучения, угол падения лазерного луча и показатель преломления, локально определяют толщину покрытия. К недостаткам способа можно отнести его применимость только к прозрачным покрытиям, а также необходимость знания показателей преломления материалов покрытия и покрываемой подложки.

Наиболее близким к заявленному способу относится способ, основанный на мираж-эффекте [8], в котором горизонтальную, плоскую поверхность образца, помещенного в кювету с жидкостью, нагревают модулированным пучком накачки, так что в области теплового возбуждения создается поле показателя преломления жидкости, а проходящий сквозь жидкость параллельно на небольшом расстоянии (до ~0.8 мм) от поверхности образца сфокусированный пробный пучок лазера отклоняется на небольшой угол (10-6-10-3 рад), который регистрируют позиционно-чувствительным детектором. Угол отклонения зависит от параметров экспериментальной установки, толщины покрытия, а также от теплофизических свойств материала покрытия, подложки и связующей жидкости. Однако данный способ имеет недостатки, связанные с дороговизной используемых высокочувствительных датчиков, сложностью юстировки двух пучков и необходимостью их сильной фокусировки (~150 мкм), что затрудняет применение способа в рутинных и экспресс-измерениях.

Техническим результатом предлагаемого изобретения является существенное упрощение процесса измерения толщины диэлектрического и лакокрасочного покрытий уменьшением количества технических и аналитических процедур, удешевление процесса измерений, а также расширение области применения.

Технический результат достигается путем возбуждения пучком лазера накачки в тонком слое (менее 1 мм) жидкости на измеряемом покрытии термокапиллярного углубления, размеры которого зависят от толщины покрытия, а толщина покрытия измеряется по диаметру стационарного термокапиллярного отклика в виде концентрической интерференционной картины, которая формируется на экране отраженным от термокапиллярного углубления пробным пучком лазера.

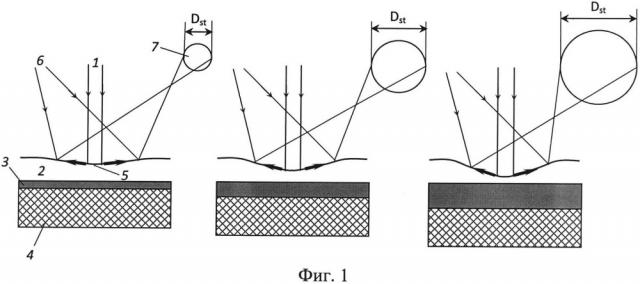

Способ поясняется на Фиг. 1, которая является его принципиальной схемой. Здесь 1 - пучок лазера накачки, 2 - слой прозрачной жидкости, 3 - пленка покрытия, 4 - теплопроводная подложка, 5 - термокапиллярное углубление, 6 - пробный пучок лазера, 7 - термокапиллярный (ТК) отклик, характеризуемый стационарным диаметром Dst.

Пучок лазера накачки направляется перпендикулярно системе «слой жидкости-покрытие-подложка» и поглощается материалом покрытия. Вследствие нагрева поверхности покрытия тепловой поток распространяется как в жидкость, так и в покрытие. Теплопроводная подложка служит тепловым стоком. Тепловой фронт, достигший свободной поверхности жидкости, локально повышает ее температуру, приводя к понижению поверхностного натяжения в зоне падения пучка. В результате на свободной поверхности жидкости возникает центробежное поле касательных сил, которое благодаря вязкости уносит жидкость из нагреваемой зоны, приводя к формированию термокапиллярного углубления [9]. Отраженный от углубления пробный лазерный пучок формирует на экране интерференционную картину в виде концентрических колец, называемую термокапиллярным (ТК) откликом [9]. При фиксированных толщине слоя жидкости, мощности пучка накачки и расстоянии до экрана диаметр ТК отклика является функцией толщины покрытия. Чем больше толщина покрытия, тем дальше тепловой сток - теплопроводная подложка и, как следствие, больше тепловой поток в жидкость, который приводит к увеличению размера термокапиллярного углубления, вызывая тем самым изменение диаметра ТК отклика. Измерение толщины покрытия любой заданной системы «жидкость-покрытие-подложка» осуществляется путем построения калибровочного графика зависимости диаметра ТК отклика от толщины покрытия.

Пример. На Фиг. 2 показана зависимость стационарного диаметра ТК отклика Dst от толщины пленки черного цапонлака (коэффициент теплопроводности kƒ=0.15…0.2 Вт/(м⋅К) [10]), покрывающей подложку из дюралюминия (kS=160 Вт/(м⋅К) [10]). Изменение толщины пленки цапонлака осуществлялось следующим образом. Сначала изготавливали сухую пленку цапонлака в виде диска диаметром 80 мм и толщиной около 30 мкм путем высушивания жидкого цапонлака в тефлоновой кювете. Затем отделяли полученную сухую пленку, вырезали из нее небольшой кусочек и, смочив его жидким цапонлаком, приклеивали к дюралюминиевой подложке. Дальнейшее увеличение толщины измеряемого покрытия на подложке производили методом послойного приклеивания вырезанных из этого же диска кусочков. В кювету, состоящую из дюралюминиевой подложки, покрытой пленкой цапонлака, наливали слой (~500 мкм) силиконового масла ПМС-5 (kl=0.13…0.17 Вт/(м⋅К)) и возбуждали пучком лазера накачки (мощность 21 мВт, диаметр 2.5 мм) термокапиллярное углубление. ТК отклик, сформированный на экране отраженным от ТК углубления пробным пучком лазера (мощность 0.3 мВт, диаметр 5 мм), измеряли линейкой.

На Фиг. 3 для примера показаны фотографии ТК отклика на экране, соответствующего двум различным толщинам пленки цапонлака, покрывающей дюралюминиевую подложку: а - 33 мкм и б - 100 мкм.

Таким образом, предлагаемый способ, отличаясь простотой и надежностью, имеет ряд преимуществ: не требует использования высокочувствительных, дорогостоящих детекторов; не требует выполнения сложной процедуры юстировки и фокусировки лазерных пучков; не требует специальных аналитических программ, основанных на решении оптических и тепловых задач, для обработки результатов измерения. Кроме того, для возбуждения ТК эффекта в слое жидкости можно использовать любой точечный источник света (сфокусированное излучение галогеновой лампы, светодиода), достаточно лишь, чтобы излучение поглощалось материалом покрытия.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ:

1. Ширшова В., Избушкин А., Фомченко Е. Полипараксилиленовые покрытия в технологии РЭА. Состояние перспективы. // Печатный монтаж, №1, с. 22-27, 2010.

2. Ho L., Miiller R., Gordon K.C., Kleinebudde P., Pepper M., Rades Т., Shen Y., Taday P.F., Zeitler J.A. Terahertz pulsed imaging as an analytical tool for sustained-release tablet film coating. // Eur. J. Pharm. Biopharm., Vol. 71, pp. 117-123, 2009.

3. US Patent 4522510. A. Rosencwaig A., Opsal J. Thin film thickness measurement with thermal waves. 11 June 1985.

4. Moksin M.M., Almond D.P. Non-destructive examination of paint coatings using the thermal wave interferometry technique. // J. Mater. Sci., Vol.30, pp.2251-2253, 1995.

5. Sheard S.J., Somekh M.G. Measurement of opaque coating thickness using photothermal radiometry. // Appl. Phys. Lett., Vol. 53, pp. 2715-2716, 1988.

6. Wang L., Prekel H., Liu H., Deng Y., Hu J., Goch G. Thickness microscopy based on photothermal radiometry for the measurement of thin films. // Spectrochim. Acta A Mol. Biomol. Spectrosc, Vol. 72, pp. 361-365, 2009.

7. Maniscalco В., Kaminski P.M., Walls J.M. Thin film thickness measurements using scanning white light interferometry. // Thin Solid Films, Vol. 550, pp. 10-16, 2014.

8. Fujimori H., Asakura Y., Suzuki K., Uchida S. Noncontact measurement of film thickness by the photothermal deflection method. // Jpn. J. Appl. Phys., Vol. 26, pp. 1759-1764, 1987.

9. Безуглый Б.А. Капиллярная конвекция, управляемая тепловым действием света, и ее применение в способах регистрации информации. Дисс. канд. физ.-мат. наук, Москва, МГУ, 1983.

10. Физические величины: Справочник / А.П. Бабичев, Н.А. Бабушкина, A.M. Братковский и др. Под ред. И.С.Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991. 1232 с.

Способ измерения толщины тонкопленочного покрытия на теплопроводной подложке, включающий нанесение на это покрытие тонкого слоя прозрачной жидкости и локальный нагрев покрытия пучком лазера, отличающийся тем, что в слое жидкости в зоне нагрева возбуждается термокапиллярная конвекция, приводящая к деформации свободной поверхности жидкости в виде термокапиллярного углубления, размеры которого зависят от толщины покрытия, а толщину покрытия определяют по диаметру интерференционной картины, формируемой на экране отраженным от термокапиллярного углубления пробным пучком лазера.