Способы переноса электропроводящих материалов

Иллюстрации

Показать всеИзобретение относится к способам формирования слоистой структуры с электропроводящим материалом, способам переноса электропроводящего материала и устройствам с электропроводящими материалами, сформированными указанными способами. Технический результат - разработка быстрого, надежного, экономически эффективного и/или экологически благоприятного способа переноса электропроводящих материалов на подложки, особенно на подложки, используемые в устройствах беспроводной связи. Достигается тем, что способ переноса электропроводящего материала на подложку включает: а) контактирование, по меньшей мере, части подложки с электропроводящим материалом, расположенным на пленке-носителе; и b) воздействие теплоты и давления на подложку и пленку-носитель в течение времени в диапазоне от 1 до 40 секунд, при температуре в диапазоне от 93 до 232°С (200°-450°F) и при давлении в диапазоне от 207 до 1034 кПа (30-150 фунт/кв. дюйм) так, чтобы электропроводящий материал приклеивался на подложку. Кроме того, раскрыты способы формирования слоистой структуры. 3 н. и 12 з.п. ф-лы, 10 табл.

Реферат

Перекрестная ссылка на родственную заявку

Для настоящего изобретения испрашиваются преимущества, обеспечиваемые предварительной заявкой на патент США №61/898,671, поданной 1 ноября 2013, описание которой полностью включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам формирования слоистой структуры с электропроводящим материалом, способам переноса электропроводящего материала, и устройствам с электропроводящими материалами, сформированными указанными способами.

Уровень техники

Схемы, антенны и другие электрические элементы являются важными компонентами бытовой электроники. В настоящее время эти электрические компоненты конструируются на подложках различного типа с использованием, например, прямого лазерного структурирования («laser direct structuring» или LDS) и тампонной печати. В методе LDS лазерный пучок используется для вытравливания структуры, такой как схема или антенна, в термопластичном материале, легированном металлорганической добавкой. Микроскопически шероховатый след образуется там, где лазерный пучок падает на легированный термопластичный материал. Затем вытравленный термопластичный материал обрабатывается в медной ванне с последующим электроосаждением металла. Процесс LDS является очень долгим и дорогостоящим.

В тампонной печати структура вытравляется на пластине, которая впоследствии заполняется электропроводящим материалом. Затем тампон размещается на пластине при достаточном надавливании, чтобы перенести электропроводящий материал на тампон. В конце, тампон вдавливается в подложку, перемещая электропроводящий материал на подложку в виде вытравленной структуры. Указанный процесс повторяется несколько раз, чтобы перенести достаточное количество электропроводящего материала на подложку.

Для получения электропроводящих материалов также используется технология термического переноса. Однако в этих способах для переноса электропроводящего материала требуется множество стадий, продолжительная выдержка, высокая температура и высокое давление. Кроме того, в этих способах обычно используются экологически нежелательные материалы, такие как галогенированные органические соединения.

Поэтому желательно разработать быстрый, надежный, экономически эффективный и/или экологически благоприятный способ переноса электропроводящих материалов на подложки, и особенно на подложки, используемые в устройствах беспроводной связи.

Краткое изложение сути изобретения

Настоящее изобретение относится к способу переноса электропроводящего материала на подложку. Этот способ включает: а) контактирование по меньшей мере части подложки с электропроводящим материалом, расположенным на пленке-носителе; и b) воздействие теплоты и давления на подложку и пленку-носитель в течение времени в диапазоне от 1 до 40 секунд, при температуре в диапазоне от 93 до 232°С (200-450°F), и при давлении в диапазоне от 207 до 1034 кПа (30-150 фунт/кв. дюйм), таким образом, чтобы электропроводящий материал приклеивался к подложке.

Кроме того, настоящее изобретение относится к способу формирования слоистой структуры для использования в горячей штамповке, включающему: а) нанесение антиадгезионного покрытия на по меньшей мере часть пленки-носителя; b) нанесение электропроводящего материала в виде паттерна на пленку-носитель после нанесения антиадгезионного покрытия, где электропроводящий материал наносится поверх по меньшей мере части антиадгезионного покрытия; с) сушку электропроводящего материала в течение времени в диапазоне от 1 до 180 секунд; d) нанесение диэлектрического материала поверх по меньшей мере части электропроводящего материала, антиадгезионного покрытия, или обоих этих материалов; е) сушку диэлектрического материала в течение времени в диапазоне от 1 до 120 секунд; f) нанесение связующего вещества поверх по меньшей мере часть одного или нескольких из диэлектрического материала, электропроводящего материала и антиадгезионного покрытия; и g) сушку связующего вещества в течение времени в диапазоне от 1 до 120 секунд.

Кроме того, настоящее изобретение относится к способу переноса электропроводящего материала на подложку. Этот способ включает в себя: а) формирование слоистой структуры; b) контактирование по меньшей мере части подложки со слоистой структурой; и с) воздействие теплоты и давления на подложку и слоистую структуру в течение времени в диапазоне от 1 до 40 секунд, при температуре в диапазоне от 93 до 232°С (200°F-450°F), и при давлении в диапазоне от 207 до 1034 кПа (30-150 фунт/кв. дюйм), таким образом, чтобы электропроводящий материал приклеивался на подложку. Стадия а) формирования слоистой структуры включает в себя: 1) нанесение антиадгезионного покрытия на по меньшей мере часть пленки-носителя; 2) нанесение электропроводящего материала в виде паттерна на пленку-носитель после нанесения антиадгезионного покрытия, где электропроводящий материал наносится поверх по меньшей мере части антиадгезионного покрытия; 3) сушку электропроводящего материала; 4) нанесение связующего вещества поверх по меньшей мере части электропроводящего материала, антиадгезионного покрытия, или обоих этих материалов; и 5) сушку связующего вещества. Кроме того, удельное сопротивление электропроводящего материала может уменьшаться, а удельная проводимость электропроводящего материала может увеличиваться после воздействия теплоты и давления.

Подробное описание изобретения

В соответствии с настоящим изобретением способ переноса электропроводящего материала на подложку может включать контактирование по меньшей мере части подложки с электропроводящим материалом, расположенным на пленке-носителе, и воздействие теплоты и давления таким образом, чтобы электропроводящий материал приклеивался на подложку. Электропроводящий материал, переносимый на подложку, может быть любым материалом, который способен проводить электрический ток при измерении ампервольтометром. В соответствии с настоящим изобретением электропроводящий материал включает в себя электропроводящие металлические частицы. Неограничивающие примеры подходящих электропроводящих металлических частиц включают частицы никеля, железа, меди, цинка, хрома, кобальта, алюминия, серебра, золота, иридия, платины, палладия, циркония, олова и их смесей. Кроме того, электропроводящие металлические частицы могут содержать частицы сплавов по меньшей мере двух таких металлов, которые обладают электрической проводимостью. Электропроводящие металлические частицы также могут включать частицы сплавов по меньшей мере двух металлов, из которых по меньшей мере один обладает электрической проводимостью и по меньшей мере один не обладает проводимостью. Металлические частицы могут включать (но не ограничиваются этим) порошки, волокна, чешуйки или их комбинации. Кроме того, электропроводящий материал может включать один или несколько солей металлов, оксидов металлов, коллоидных металлов, и/или других комплексов металлов. Электропроводящий материал также может включать углерод.

Кроме электропроводящих металлических частиц, электропроводящий материал также может включать связующее вещество. Это связующее вещество может быть термопластичным или сшиваемым, как, например, термоотверждаемое связующее вещество. Термин "термопластичный" относится к полимерам, которые способны обратимо размягчаться или плавиться при нагревании и отверждаться при охлаждении. Термин "термоотверждаемый" относится к полимерам, сшиваемым под действием тепла, актиничного излучения и тому подобного. Используемый в настоящем изобретении термин "актиничное излучение" относится к электромагнитному излучению, которое может инициировать химические процессы. Актиничное излучение включает, но не ограничивается этим, видимый свет, ультрафиолетовое излучение (УФ), рентгеновское излучение и гамма-излучение. Кроме того, используемый в настоящем изобретении термин "полимер" относится к преполимерам, олигомерам, а также к гомополимерам и сополимерам. Термин "смола" используется взаимозаменяемо с термином "полимер".

Неограничивающие примеры связующих веществ включают связующие вещества, полученные из полиимидов, виниловых полимеров, полистиролов, акриловых полимеров, таких как поли(метил(мет)акрилат), поли(бутил(мет)акрилат), и поли(бутил- акрилат), уретаны, сложные полиэфиры, простые полиэфиры, поливинилхлорид, целлюлозные связующие вещества, в том числе связующие вещества, содержащие нитроцеллюлозу, и их смеси.

Кроме того, электропроводящий материал может включать дополнительные компоненты, в том числе, но без ограничения указанным, отверждающие агенты, диспергирующие средства, добавки, улучшающие текучесть, пластификаторы, красители, и растворители. Термин "краситель" относится к любому веществу, которое композиции придает цвет, и/или другую непрозрачность, и/или другие визуальные эффекты. Неограничивающие примеры красителей включают пигменты, красящие вещества и краски, а также композиции специального действия. Растворители могут включать воду, органические растворители и их смеси.

Подложка может быть любой подложкой, известной из уровня техники. Подложка может быть плоской или неплоской. Используемый в настоящем изобретении термин "плоская подложка" относится к подложке, которая простирается, главным образом, в двух направлениях, в то время как термин "неплоская подложка" относится к подложке, которая не находится в по существу двумерной плоскости и может простираться, например, в трехмерной пространственной ориентации. Например, подложка может включать трехмерный искривленный или уголковый (неплоский) корпус мобильного телефона, игровую приставку, DVD проигрыватель, компьютер, беспроводной модем и тому подобное. Подложка, используемая в настоящем изобретении, может быть плоским и/или неплоским предварительно сформированным корпусом из литой пластмассы. Кроме того, подложка может быть изготовлена из разнообразных материалов. Неограничивающие примеры подложек включают подложки, изготовленные из акрилонитрил-бутадиен-стиролового (ABS), стирол-акрилонитрилового каучука (SAN), полистирола, полипропилена, полиэтилена высокой плотности (HDPE), полиэтилена низкой плотности (LDPE), полиамидов, полисульфонов, фенольных полимеров, акриловых, виниловых полимеров, стекла, древесины, уретанов, эпоксидов, сложных полиэфиров и их смесей. Способ по настоящему изобретению может быть особенно подходящим для материалов с низкой температурой стеклования. Например, подложка, используемая в способе по настоящему изобретению, может иметь температуру стеклования меньше чем 150°С, меньше чем 130°С, меньше чем 120°С, меньше чем 110°С, меньше чем 100°С или меньше чем 90°С, в соответствии с определением методом дифференциальной сканирующей калориметрии.

Как указано в настоящем изобретении способ переноса электропроводящего материала на подложку может включать контактирование по меньшей мере части подложки с электропроводящим материалом, который расположен на пленке-носителе. Пленка-носитель может быть изготовлена из любого материала, который может выдержать температуру и давление, так чтобы сохранились характеристики пленки для способа по изобретения. Например, пленка-носитель, используемая в способе по настоящему изобретению, может выдерживать тепло, поступающее в ходе процесса горячей штамповки, так чтобы пленка-носитель могла перенести электропроводящий материала на подложку в ходе процесса горячей штамповки. Кроме того, пленка-носитель может быть гибкой, что позволяет пленке контактировать с подложками различных размеров и форм. Неограничивающими примерами подходящих переносящих пленок являются пленки, полученные из полиэтилена, полиэтилентерефталата (PET), полипропилена, сложных полиэфиров, полиимидов, поликарбонатов, бумаги, пропитанной бумаги, силиконов, фторполимеров и сополимеров их смесей. Пример полиимидной пленки, которая может быть использована в качестве пленки-носителя, продается под торговой маркой KAPTON®, который доступна на коммерческой основе от фирмы DuPont.

Электропроводящий материал может быть расположен над по меньшей мере частью пленки-носителя в виде паттерна или в таком расположении, чтобы этот материал, при приклеивании к подложке, мог электрически соединяться с электронным устройством с помощью проводящего адгезива, электропроводящих тампонов, пружинных штырьков, переходных отверстий или другими методами, чтобы обеспечить передачу электрического тока или сигнала в электронное устройство. Например, электропроводящий материал может быть расположен над по меньшей мере частью пленки-носителя в виде паттерна, который образует схему или антенну. Кроме того, электропроводящий материал может быть расположен над по меньшей мере частью пленки-носителя для формирования пьезоцепей, электролюминесцентных, заземленных экранов и/или экранирования электромагнитных и радиочастотных помех. Например, при сочленении с пружинными штырьками, электрическое соединение может быть выполнено таким образом, чтобы передаваемый электрический ток или сигнал можно было принять или передать с помощью устройства. Электропроводящий материал может быть расположен, например, в виде паттерна, с использованием различных методов печати. Неограничивающие примеры методов печати, которые могут быть использованы для нанесения электропроводящих материалов на пленку-носитель, включают цифровую печать, флексографическую печать, глубокую печать, трафаретную печать, и тому подобное. Кроме того, электропроводящий материал может быть нанесен с использованием различных других методов, которые известны из уровня техники.

Кроме того, на пленку-носитель можно осаждать один или несколько дополнительных материалов. Эти дополнительные материалы могут быть расположены поверх электропроводящего материала и/или под электропроводящим материалом. Кроме того, когда наносится один или несколько дополнительных материалов, эти дополнительные материалы можно наносить в различной последовательности. Дополнительный материал или материалы также могут быть избирательно расположены в виде паттерна виде паттерна а пленке-носителе, электропроводящем материале и/или поверх друг друга. Объем настоящего изобретения охватывает любые комбинации материалов. Когда в описании изобретения указано, что один материал осаждается или наносится поверх другого материала, это означает, что между ними отсутствуют другие материалы, если только они не указаны в явном виде.

Например, антиадгезионное покрытие может быть нанесено поверх по меньшей мере части пленки-носителя в определенных паттернах, или же это покрытие может образовать практически непрерывный слой на поверхности пленки-носителя. Антиадгезионное покрытие может быть термопластичным. В альтернативном варианте антиадгезионное покрытие может отверждаться под действием тепла, актиничного излучения, электронного пучка (ЕВ) и тому подобного. Неограничивающие примеры подходящих антиадгезионных покрытий включают покрытия, изготовленные из акриловых полимеров, отвержденных силиконов, фторполимеров и их смесей. Поверхность или поверхности антиадгезионного покрытия могут быть глянцевыми, матовыми или текстурированными, в зависимости от эстетических требований. Антиадгезионное покрытие способствует отделению пленки-носителя от электропроводящего материала и/или от одного или нескольких дополнительных материалов. Поэтому обычно антиадгезионное покрытие наносится непосредственно на пленку-носитель, хотя изобретение не ограничивается указанным вариантом.

При использовании антиадгезионного покрытия диэлектрический материал может быть нанесен поверх по меньшей мере части антиадгезионного покрытия. В альтернативном варианте, если антиадгезионное покрытие не используется, диэлектрический материал может быть нанесен непосредственно поверх пленки-носителя. Диэлектрический материал может быть нанесен в виде любого желательного паттерна. Диэлектрический материал может быть нанесен с использованием различных методов печати. Неограничивающие примеры способов печати, которые могут быть использованы для нанесения диэлектрического материала, включают цифровую печать, флексографическую печать, глубокую печать, трафаретную печать и тому подобное. Диэлектрический материал может быть нанесен с использованием различных других методов, которые известны из уровня техники. Диэлектрический материал может быть любым материалом, таким как полимер, который играет роль электрического изолятора или который может помогать выдерживать электрическое поле при минимальном рассеянии энергии. Диэлектрик может быть термопластичным. В альтернативном варианте диэлектрический материал подвергается отверждению под действием тепла, актиничного излучения или электронного пучка (ЕВ). Не ограничивающие примеры диэлектрических материалов, которые являются подходящими для использования в настоящем изобретении, включают акриловые полимеры, полиимиды, полиэтилен, полипропилен, полисульфоны, эпоксиды, каучуки и их смеси.

Когда антиадгезионное покрытие и диэлектрический материал наносят на пленку-носитель до электропроводящего материала, электропроводящий материал может быть нанесен поверх по меньшей мере части диэлектрического материала, поверх по меньшей мере части антиадгезионного покрытия или обоих этих материалов. Кроме того, диэлектрический материал может быть нанесен поверх по меньшей мере части пленки-носителя. В альтернативном варианте, когда диэлектрический материал наносится поверх и/или рядом с электропроводящим материалом, диэлектрический материал может электрически изолировать электропроводящий материал и защитить его от повреждения или непреднамеренного электрического контакта.

Адгезив может быть нанесен поверх по меньшей мере части одного или нескольких из электропроводящего материала, диэлектрического материала и антиадгезионного покрытия. Адгезив может быть использован в виде практически такого же паттерна, что и электропроводящий материал. Таким образом, может быть усилена адгезия электропроводящего материала на подложке. Адгезив может быть нанесен с использованием различных методов, включая, но без ограничения, цифровую печать, флексографическую печать, глубокую печать, трафаретную печать, и тому подобное. Виды адгезивов, которые могут быть использованы, будут зависеть от подложки, которая будет принимать электропроводящий материал. Неограничивающие примеры адгезивов включают акриловые полимеры, эпоксиды, полиимиды, полиуретаны, сложные полиэфиры и их смеси.

Кроме того, с пленкой-носителем могут быть использованы другие материалы, дополнительно к любым или всем материалам, описанным выше. Такие материалы включают декоративные и функциональные материалы, которые могут быть использованы с целью идентификации, маркировки продукта, с целью безопасности, защиты и тому подобного. Например, декоративные и функциональные материалы могут быть использованы для демонстрации цвета и/или графических логотипов, индикации рабочих инструкций, могут содержать штрих-коды и тому подобное. Декоративные и функциональные материалы могут быть нанесены, например, в виде паттерна, поверх по меньшей мере части одного или нескольких из антиадгезионного покрытия, диэлектрического материала, электропроводящего материала и/или адгезива.

Следует понимать, что описанные в изобретении материалы можно осаждать или наносить в любой последовательности. Например, электропроводящий материал, антиадгезионное покрытие, диэлектрический материал, адгезив, декоративные материалы и функциональные материалы могут осаждаться или наноситься на пленку-носитель в любой желательной последовательности. Кроме того, каждый описанный в изобретении материал может осаждаться или наноситься сверху и/или рядом с одним или несколькими другими материалами.

Некоторые или все описанные в изобретении материалы, включая, но без ограничения, электропроводящий материал, пленку-носитель, антиадгезионное покрытие, диэлектрический материал, адгезив, декоративные материалы и/или функциональные материалы, могут по существу не содержать, практически не содержать или совершенно не содержать галогенированных органических соединений. Используемый в настоящем изобретении термин "галоген" относится к элементам галогена, которые включают фтор, хлор, бром и йод, и термин "галогенированные органические соединения" относится к органическим соединениям, содержащим группы галогена, такие как группы фтора, хлора, брома и/или йода. Кроме того, используемый в этой связи термин "по существу не содержит" означает, что электропроводящий материал содержит менее 1000 частей на миллион (м.д.) галогенированного органического соединения, "практически не содержит" означает менее 100 м.д. галогенированного органического соединения, и "совершенно не содержит" означает менее 20 частей на миллиард (ч.м.) галогенированного органического соединения. Кроме того, электропроводящий материал может по существу не содержать, практически не содержать и может совершенно не содержать серебро-хлорид серебра.

Каждый из описанных выше материалов, включая электропроводящий материал, может быть нанесен методом по влажному слою (wet-on-wet). В альтернативном варианте каждый из описанных выше материалов, включая электропроводящий материал, может подвергаться сушке после осаждения. Используемая в изобретении стадия "сушки" относится к периоду времени, в котором каждый материал или комбинация материалов подвергается сушке под действием внешнего сушащего источника, такого как (но без ограничения) источник тепла, актиничное излучение, электронный пучок и тому подобное. Стадии сушки могут способствовать формированию и, в некоторых случаях, отверждению различных материалов после осаждения. На стадиях сушки также может удаляться некоторая часть или весь растворитель, который может присутствовать. Указанные растворители включают воду, органические растворители и их смеси.

Каждый материал может подвергаться сушке в течение максимального периода времени 180 секунд, 150 секунд, 120 секунд, 110 секунд, 100 секунд, 90 секунд, 50 секунд или 10 секунд. Каждый материал может подвергаться сушке в течение минимального периода 1 секунда, 20 секунд или 60 секунд. По существу, каждый материал может подвергаться сушке в течение времени в диапазоне от 1 до 180 секунд, или от 1 до 150 секунд, или от 1 до 120 секунд, или от 1 до 110 секунд, или от 1 до 100 секунд, или от 1 до 90 секунд. Каждый материал может подвергаться сушке в течение времени в диапазоне от 60 до 90 секунд. Кроме того, каждый материал может подвергаться сушке в диапазоне от 1 до 10 секунд. Короткое время сушки в настоящем изобретении позволяет располагать каждый материал на пленке-носителе с высокой скоростью, таким образом обеспечивается протекание способов изобретения со скоростью, которая значительно выше, чем в других методах. Кроме того, короткое время сушки обеспечивает быстрое удаление растворителя, что предотвращает последующие проблемы разъединения промежуточных слоев в ходе процесса переноса методом горячей штамповки. Например, короткое время сушки способствует предотвращению приобретения поверхностью каждого слоя стеклообразного состояния или структуры, что часто приводит к интракогезионному повреждению между слоями материала. По существу, короткое время сушки может улучшать связывание между двумя слоями.

Стадия сушки может включать нагрев каждого материала после его нанесения. Температура нагрева каждого материала будет зависеть от химических и физических свойств материала. В соответствии с настоящим изобретением каждый материал может подвергаться нагреву до максимальной температуры 204°С (400°F), 177°С (350°F), 149°С (300°F) или 132°С (270°F). Кроме того, каждый материал может подвергаться нагреву до минимальной температуры 38°С (100°F), 49°С (120°F), 66°С (150°F) или 82°С (180°F). Более того, каждый материал может подвергаться нагреву при температуре в диапазоне от 38°С (100°F) до 177°С (355°F) или от 82°С (180°F) до 132°С (270°F).

Когда материалы производятся из компонентов, отвержденных актиничным излучением или электронным пучком, указанные материалы могут подвергаться воздействию актиничного излучения или электронного пучка после осаждения. Кроме того, материалы могут подвергаться обработке на дополнительных стадиях, для достижения других желательных характеристик, таких как (но без ограничения) каландрирование.

Некоторые или все описанные выше материалы могут быть нанесены методом по влажному слою, и затем они подвергаются единственной стадии сушки. Например, антиадгезионное покрытие может быть нанесено поверх пленки-носителя, электропроводящий материал может быть нанесен поверх по меньшей мере части антиадгезионного покрытия, адгезив может быть нанесен поверх по меньшей мере часть электропроводящего материала, антиадгезионного покрытия, или обоих этих материалов, и затем электропроводящий материал и адгезив могут быть высушены совместно, например, в течение от 1 до 180 секунд, от 1 до 150 секунд, от 1 до 120 секунд, от 1 до 90 секунд, или в течение любого другого времени сушки, указанного ранее.

После воздействия внешнего источника энергии на материалы для облегчения сушки высушенный материал или материалы можно оставить в условиях окружающей среды до нанесения дополнительных материалов. В течение этого периода времени может продолжаться рассеивание остаточного растворителя, еще оставшегося после стадии сушки, из материала или материалов.

В соответствии с настоящим изобретением электропроводящий материал, антиадгезионное покрытие, диэлектрический материал, адгезив и/или другие декоративные и функциональные материалы могут быть нанесены на пленку-носитель с образованием слоистой структуры. Следовательно, настоящее изобретение дополнительно относится к способу получения слоистой структуры, включающему: 1) нанесение антиадгезионного покрытия на по меньшей мере на часть пленки-носителя; 2) нанесение электропроводящего материала в виде паттерна на пленку-носитель после нанесения антиадгезионного покрытия, где электропроводящий материал наносится поверх по меньшей мере части антиадгезионного покрытия; 3) сушку электропроводящего материала; 4) нанесение связующего вещества поверх по меньшей мере части одного или нескольких из электропроводящего материала, антиадгезионного покрытия или обоих этих материалов; и 5) сушку связующего вещества. Электропроводящий материал и адгезив после нанесения могут быть высушены в течение от 1 до 180 секунд, от 1 до 150 секунд, от 1 до 120 секунд, от 1 до 90 секунд, или любого другого времени сушки, указанного ранее. Кроме того, слоистая структура также может включать диэлектрик, декоративные и/или функциональные материалы, нанесенные поверх по меньшей мере части одного или нескольких из антиадгезионного покрытия, электропроводящего материала, адгезива и пленки-носителя. Например, диэлектрический материал и/или декоративный материал может быть нанесен поверх по меньшей мере части антиадгезионного покрытия и/или электропроводящего материала. Диэлектрические, декоративные и функциональные материалы могут быть нанесены в любую желательную структуру. Диэлектрические, декоративные и функциональные материалы могут быть высушены независимо или совместно (необязательно с другими материалами), после нанесения, например в течение от 1 до 180 секунд, от 1 до 150 секунд, от 1 до 120 секунд, от 1 до 90 секунд, или любого другого времени сушки, указанного ранее.

Слоистая структура может быть свернута для хранения и/или транспортировки. Например, слоистая структура может быть сформирована путем раздельного нанесения и необязательной сушки одного или нескольких из антиадгезионного покрытия, электропроводящего материала, адгезива, диэлектрического материала и декоративного материала на пленке-носителе, и затем слоистая структура свертывается в спираль или перематывается в рулон. Следовательно, может быть желательным, чтобы по меньшей мере самый верхний слой поверхности материалов, нанесенный на пленку-носитель, не обладал липкостью. Свернутая нелипкая слоистая структура позднее может быть развернута и использована в процессе горячей штамповки для того, чтобы перенести электропроводящие материалы на подложку. Термин "нелипкая" означает, что слоистая структура является сухой на ощупь и приклеивается на подложку при испытании в соответствии со стандартом ASTM D3359-09 (отредактированная версия 2), метод испытания В.

После нанесения электропроводящего материала (и, необязательно, других дополнительных материалов) на пленку-носитель, пленка-носитель контактирует с подложкой. Подложка может быть закреплена по месту, чтобы предотвратить перемещение подложки, и затем пленка-носитель контактирует с подложкой. Затем оказывают термическое и сжимающее воздействие на подложку и пленку-носитель, которая включает электропроводящий материал и, необязательно, любые другие материалы, описанные в изобретении. Например, слоистая структура может контактировать с подложкой, которая закреплена или фиксирована по месту. Затем к слоистой структуре и подложке может быть приложено термическое и сжимающее воздействие. Термическое и сжимающее воздействие может прикладываться с использованием пресса горячей штамповки, такого как пресс горячей штамповки с резиновым колесом.

Термическое и сжимающее воздействие прикладывается так, чтобы электропроводящий материал приклеивался на подложку. Один или несколько из адгезива, диэлектрического материала, антиадгезионного покрытия и декоративного материала, использованных с пленкой-носителем, также можно приклеивать на подложку под действием тепла и давления. Например, адгезив, диэлектрический материал и электропроводящий материал могут приклеиваться на подложку после воздействия тепла и давления.

Термическое и сжимающее воздействие прикладываются путем горячей штамповки (также известна как термическая штамповка) пленки-носителя, которая включает электропроводящий материал и, необязательно, любые другие материалы, описанные выше (такие как слоистая структура), с подложкой. Тепло может передаваться на пленку-носитель (или слоистую структуру) и подложку при максимальной температуре 232°С (450°F), 215°С (450°F), 204°С (400°F) или 193°С (380°F). Тепло также может передаваться на пленку-носитель (или слоистую структуру) и подложку при минимальной температуре 93°С (200°F), 121°С (250°F), 149°С (300°F), 160°С (320°F), 171°С (340°F) или 177°С (350°F). Кроме того, тепло может передаваться на пленку-носитель (или слоистую структуру) и подложку при температуре в диапазоне от 93 до 232°С (от 200 до 450°F) или от 149°С до 232°С (от 300 до 450°F), или от 160°С до 215°С (от 320 до 420°F), или от 171°С до 204°С (от 340 до 400°F). Тепло также можно передавать на пленку-носитель (или слоистую структуру) и подложку при температуре в диапазоне от 177°С до 193°С (от 350 до 380°F).

Пленка-носитель (или слоистая структура) и подложка могут сжиматься совместно при максимальном давлении 1241 кПа (180 фунт/кв. дюйм), 1034 кПа (150 фунт/кв. дюйм), 827 кПа (120 фунт/кв. дюйм), 689 кПа (100 фунт/кв. дюйм), или 552 кПа (80 фунт/кв. дюйм). Пленка-носитель (или слоистая структура) и подложка могут сжиматься совместно при минимальном давлении 207 кПа (30 фунт/кв. дюйм), 276 кПа (40 фунт/кв. дюйм), 345 кПа (50 фунт/кв. дюйм), или 414 кПа (60 фунт/кв. дюйм). Пленка-носитель (или слоистая структура) и подложка могут сжиматься совместно при давлении в диапазоне от 207 кПа до 1034 кПа (от 30 до 150 фунт/кв. дюйм), например, от 276 до 827 кПа (от 40 до 120 фунт/кв. дюйм), или от 345 до 689 кПа (от 50 до 100 фунт/кв. дюйм). Кроме того, пленка-носитель (или слоистая структура) и подложка могут сжиматься совместно при давлении в диапазоне от 414 до 552 кПа (от 60 до 80 фунт/кв. дюйм).

Теплота и сжатие могут воздействовать в течение максимального времени 60 секунд, 50 секунд, 40 секунд, 30 секунд, 20 секунд, 10 секунд, 5 секунд или 3 секунды. Теплота и сжатие также могут воздействовать в течение минимального времени 1 секунда, 3 секунды или 5 секунд. Кроме того, теплота и сжатие могут воздействовать в течение от 1 до 40 секунд, например от 1 до 30 секунд, например, от 1 до 20 секунд, или от 1 до 10 секунд. Кроме того, теплота и сжатие могут воздействовать от 1 до 5 секунд или от 1 до 3 секунд.

Перенос электропроводящих материалов, осуществляемый за столь короткие интервалы времени, способствует увеличению скорости производства электронных устройств, таких как мобильные телефоны. Кроме того, малое воздействие тепла и сжатия в ходе процесса переноса дают возможность переносить электропроводящие материалы в заранее сформованный пластиковый корпус, который мог бы деформироваться, плавиться и/или искривляться под действием высокой температуры и/или давления.

Удельное сопротивление электропроводящего материала, прикрепленного на подложке, может быть меньше чем 20 мОм на квадрат на мил, например меньше, чем 15 мОм на квадрат на мил. Более того, электропроводящий материал, прикрепленный на подложке, может иметь удельное сопротивление меньше чем 10 мОм на квадрат на мил. Удельное сопротивление можно измерять с использованием различных приемов, известных из уровня техники. Указанное выше удельное сопротивление определяют путем измерения в различных областях электропроводящего материала ампервольтометром, таким как ампервольтометр Fluke 189. Затем сопротивление, измеренное ампервольтометром, пересчитывают на квадратные единицы (например, квадратные единицы проводящего паттерна) и затем нормализуют к толщине пленки 1 мил (толщина сухой пленки), чтобы получить удельное сопротивление на квадрат на мил. В настоящем изобретении это названо "измерением удельного сопротивления." Более того, как понятно специалистам в этой области техники, сопротивление материала обратно пропорционально проводимости материала. Таким образом, когда снижается сопротивление электропроводящего материала, проводимость электропроводящего материала увеличивается.

После приклеивания на подложку электропроводящий материал может иметь максимальную толщину сухой пленки 50 микрон, 40 микрон, 30 микрон, 20 микрон, 10 микрон или 4 микрона. После приклеивания на подложку электропроводящий материал может иметь минимальную толщину сухой пленки 1 микрон, 10 микрон или 20 микрон. Кроме того, после приклеивания на подложку электропроводящий материал может иметь толщину сухой пленки в диапазоне от 1 до 50 микрон, например от 10 до 40 микрон, например от 20 до 40 микрон или от 20 до 30 микрон. Кроме того, после приклеивания на подложку электропроводящий материал может иметь толщину сухой пленки в диапазоне от 1 до 10 микрон или от 1 до 4 микрон.

Было обнаружено, что значения удельного сопротивления/удельной проводимости и толщины сухой пленки электропроводящего материала могут надежно воспроизводиться с использованием однократного воздействия тепла и давления в соответствии с настоящим изобретением. Отличная воспроизводимость, полученная в настоящем изобретении, минимизирует, или даже исключает вариации, которые могут привести к значительной отбраковке или отказу от подложек с электропроводящими материалами, которые отличаются или отклоняются слишком далеко от технических характеристик или требований к продукту.

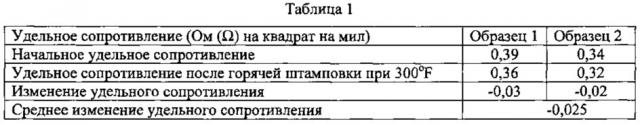

В соответствии с настоящим изобретением сопротивление/удельное сопротивление электропроводящего материала обычно уменьшается после воздействия теплоты и давления, приводя, таким образом, к улучшению проводимости/удельной проводимости электропроводящего материала, приклеенного на подложке. Следовательно, сопротивление/удельное сопротивление электропроводящего материала может уменьшаться, а проводимость/удельная проводимость электропроводящего материала может улучшаться после воздействия теплоты и давления в соответствии с настоящим изобретением. Например, после воздействия теплоты и давления в соответствии с настоящим изобретением сопротивление/удельное сопротивление электропроводящего материала может уменьшаться, а проводимость/удельная проводимость электропроводящего материала может увеличиваться на по меньшей мере 1%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по