Способ получения ферритовых изделий

Иллюстрации

Показать всеИзобретение относится к получению ферритовых изделий. Способ включает приготовление пресс-порошка, содержащего ферритовый материал и легирующую добавку в виде наноразмерного порошка карбонильного железа в количестве 0,01-0,03 мас.% от общей массы пресс-порошка, прессование заготовок и радиационно-термическое спекание заготовок посредством непрерывного электронного пучка электронного ускорителя. Проводят механоактивацию порошка карбонильного железа в течение 8-15 мин с получением наноразмерного порошка, а в качестве ферритового материала используют гексаферрит бария. В пресс-порошок дополнительно вводят легкоплавкую добавку PbO в количестве 0,03-0,05 мас.% от общей массы пресс-порошка. Радиационно-термическое спекание заготовок ведут путем их нагрева электронным пучком до температуры плавления PbO 886°С, выдержки при температуре 886-920°С в течение 30-40 мин, затем нагрева в электронном пучке до температуры 1300-1400°С и выдержки при этой температуре в течение 30-120 мин. Обеспечивается получение качественных изделий на основе гексаферрита бария, уменьшено время спекания. 2 табл., 2 пр.

Реферат

Изобретение относится к порошковой металлургии, а также к радиоэлектронике, а именно - к области технологии материалов радиоэлектроники и может быть использовано в электронной и радиопромышленности при производстве гексаферрита бария и изделий на его основе.

Известен способ радиационно-термической обработки (РТО) материалов, в частности, изделий из ферритов и керамики, обеспечивающий спекание заготовок ферритов облучением проникающим импульсным электронным лучом (см. а.с. СССР №1391808, B22F 3/24, С04В 35/26. Авторы: Суржиков А.П., Анненков Ю.М., Новиков B.C. и др.). Недостаток - способ характеризуется большой длительностью спекания и не может быть использован для спекания гексаферрита бария и изделий на его основе.

Известна легирующая добавка в пресс-порошке ферита, представляющая собой карбонильное железо (см. патент РФ №2037384 «Шихта никель-цинкового феррита», авторы Авакян П.Б., Мержанов А.Г., Нерсесян М.Д. и др.). Недостаток настоящего технического решения в том, что оно не может использоваться при методе радиационно-термического синтеза (РТС) ферритов.

Известен также способ получения ферритовых изделий (Патент РФ №2548345, H01F 1/10, H01F 1/34, B22F 3/12. Авторы: Костишин В.Г., Панина Л.В., Андреев В.Г., Савченко А.Г., Канева И.И., Комлев А.С. и Николаев А.Н.). Недостатком изобретения является невозможность его использования для РТС гексаферритов.

Цель настоящего технического изобретения - разработка способа спекания гексагональных ферритов бария и изделий на их основе методом РТС.

Техническим результатом заявленного изобретения является возможность спекания методом РТС гексагональных ферритов бария, а также получение высокого качества спекания.

Технический результат достигается следующим образом. Изначально делают навеску ферритового порошка.

После навески ферритового порошка взвешивают необходимое количество карбонильного железа (0,01-0,03 мас.% от общей массы пресс-порошка) и проводят его механоактивацию в течение 8-15 мин. Этого времени достаточно для получения наночастиц карбонильного железа размером 100-250 нм. Взвешивают необходимое количество оксида свинца PbO (в количестве 0,03-0,05 мас.% от общей массы пресс-порошка). Далее осуществляется приготовление пресс-порошка путем смешивания навесок ферритового порошка и легирующих добавок в необходимых пропорциях и перемешивания в вибрационной мельнице.

В качестве связки добавляют поливиниловый спирт. Придают необходимую форму заготовкам в прессовальном устройстве под давлением 200 МПа.

Помещают полученные заготовки в ячейку для радиационно-термического спекания, нагревают пучком быстрых электронов до температуры плавления PbO (886°С) и выдерживают в течение 30-40 мин при температуре (886-920)°С. Далее путем увеличения частоты электронного пучка заготовки нагревают до температуры (1300-1400)°С и проводят спекание при этой температуре в течение 30-120 мин.

Сущность изобретения состоит в следующем. Механизм активации процесса РТ-спекания ферритовой керамики карбонильным железом состоит в следующем. Известно, что карбонильное железо характеризуется способностью интенсивно поглощать электромагнитную энергию. При воздействии быстрых электронов разогрев образцов ферритовой керамики в местах нахождения наночастиц карбонильного железа происходит интенсивнее за счет усиленного поглощения энергии. Это приводит к активации процесса спекания, обеспечивает увеличение уровня электромагнитных свойств. Использование процесса механоактивации карбонильного железа еще больше активирует спекание ферритовых заготовок, что можно объяснить следствием двух факторов:

а) активацией процесса спекания вследствие выделения частичками карбонильного железа запасенной в процессе механоактивации энергии;

б) большей реакционной способностью частиц карбонильного железа вследствие приобретения меньших размеров после механоактивации.

Согласно предложенному способу проводят изотермическую выдержку в процессе радиационного разогрева ферритовых заготовок электронным пучком. Температурный интервал изотермической выдержки соответствует интервалу плавления легкоплавкой добавки PbO: от температуры плавления до температуры, превышающей точку плавления на 34°С. Проведение такой выдержки способствует равномерному распределению жидкой фазы по всему объему заготовок, предотвращает быстрое испарение легкоплавкой добавки и увеличивает время реакции жидкой и твердой фаз. Как результат этого снижается пористость изделий, повышается компактность феррита, уменьшается разброс по величине зерна, предотвращается чрезмерный рост зерен. В результате имеет место рост плотности изделий и улучшение электромагнитных характеристик.

Пределы по времени механоактивации карбонильного железа выбраны из следующих соображений. При времени механоактивации карбонильного железа меньше 8 минут эффект незначительный, при времени механоактивации свыше 15 мин роста интенсивности эффекта не наблюдается.

Пределы по количеству легкоплавкой добавки PbO выбраны из следующих соображений. При количестве PbO менее 0,03 мас.% от общей массы пресс-порошка эффект от добавки слабо выраженный, при количестве PbO больше 0,05 мас.% от общей массы пресс-порошка имеет место ухудшение свойств спекамых гексаферритов.

Температурные пределы (886-920)°С выдержки заготовки при температуре плавления легкоплавкой добавки PbO выбраны из следующих соображений. Нижний предел - температура плавления PbO, верхний предел выбран как минимальная температура, позволяющая жидкому PbO максимально быстро заполнить межзеренное пространство гексаферрита.

Температурные пределы завершающей стадии получения гексаферритов (стадии спекания) выбраны из следующих соображений: при температуре ниже 1300°С качество полученных гексаферритов низкое, при температуре выше 1400°С качество спекания гексаферрита существенно ухудшается.

Временные пределы завершающей стадии получения гексаферритов (стадии спекания) выбраны из следующих соображений: при времени спекания меньше 30 мин гексаферриты получаются плохо спеченными, при времени спекания больше 120 мин свойства гексаферрита существенно ухудшаются.

Отличительными признаками предлагаемого технического решения являются:

1. Проводят механоактивацию порошка карбонильного железа в течение 8-15 мин.

2. Вводят легкоплавкую добавку оксида свинца PbO в количестве 0,03-0,05 мас.% от общей массы пресс-порошка.

3. Сырые заготовки нагревают в электронном пучке до температуры плавления легкоплавкой добавки PbO (886°С) и выдерживают в течение 30-40 мин при температуре (886-920)°С.

4. Осуществляют дальнейшее нагревание заготовок в электронном пучке до температуры (1300-1400)°С и проводят выдержку при этой температуре в течение 30-120 мин.

Применение указанных признаков для достижения поставленной цели авторам не известно.

Примеры реализации способа.

Пример 1. В синтезированный по оксидной технологии порошок гексаферрита бария вводили 0,02 мас.% (от общей массы пресс-порошка) механоактивированного в течение 10 мин порошка карбонильного железа и 0,04 мас.% (от общей массы пресс-порошка) легкоплавкой добавки оксида свинца PbO. Заготовки в виде дисков 0 25 мм и высотой 6 мм, полученные прессованием под давлением 200 МПа, после сушки до влажности менее 0,5 мас.% нагревали электронным пучком электронного ускорителя до температуры плавления PbO (886°С) и выдерживали при температуре 900°С в течение 30 мин, далее заготовки нагревали в электронном пучке до температуры 1350°С и проводили выдержку при этой температуре в течение 70 мин.

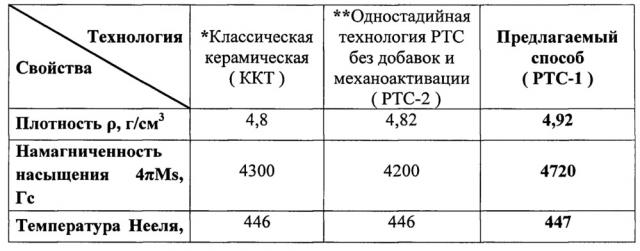

В табл. 1 представлены результаты настоящего эксперимента (РТС-1) в сравнении с результатами при получении гексаферрита бария по классической керамической технологии (ККТ) и одностадийной технологии РТС без добавок и механоактивации (РТС-2).

Таблица 1 - Характеристики гексаферрита бария, полученного предлагаемым способом в сравнении со свойствами гексаферритов бария, полученных другими способами

*Классическая керамическая технология (ККТ). Сырые заготовки BaFe12O19 после прессования и сушки нагревали в печи с резистивным нагревом до температуры 1350°С и выдерживали при этой температуре в течение 8 часов. По истечении этого времени образцы с печью подвергались естественному охлаждению до комнатной температуры.

** Одностадийная технология РТС без добавок и механоактивации ( РТС-2 ). Сырые заготовки BaFe12O19 после прессования и сушки нагревали электронным пучком в ускорителе до температуры 1350°С и выдерживали при этой температуре в течение 70 минут. По истечении этого времени образцы подвергались естественному охлаждению до комнатной температуры.

Как видно из табл. 1, предложенный способ позволяет получить образцы с максимальным значением магнитных характеристик.

Пример 2. В синтезированный по оксидной технологии порошок гексаферрита бария вводили 0,03 мас.% (от общей массы пресс-порошка) механоактивированного в течение 12 мин порошка карбонильного железа и 0,05 мас.% (от общей массы пресс-порошка) легкоплавкой добавки оксида свинца PbO. Заготовки в виде дисков ∅ 25 мм и высотой 6 мм, полученные прессованием под давлением 200 МПа, после сушки до влажности менее 0,5 мас.% нагревали электронным пучком электронного ускорителя до температуры плавления PbO (886°С) и выдерживали при температуре 910°С в течение 40 мин, далее заготовки нагревали в электронном пучке до температуры 1375°С и проводили выдержку при этой температуре в течение 60 мин.

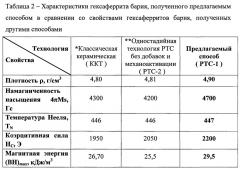

В табл. 2 представлены результаты настоящего эксперимента (РТС-1) в сравнении с результатами при получении гексаферрита бария по классической керамической технологии (ККТ) и одностадийной технологии РТС без добавок и механоактивации (РТС-2).

*Классическая керамическая технология (ККТ). Сырые заготовки BaFe12O19 после прессования и сушки нагревали в печи с резистивным нагревом до температуры 1300°С и выдерживали при этой температуре в течение 10 часов. По истечении этого времени образцы с печью подвергались естественному охлаждению до комнатной температуры.

** Одностадийная технология РТС без добавок и механоактивации (РТС-2). Сырые заготовки BaFe12O19 после прессования и сушки нагревали электронным пучком в ускорителе до температуры 1320°С и выдерживали при этой температуре в течение 80 минут. По истечении этого времени образцы подвергались естественному охлаждению до комнатной температуры.

Как видно из табл. 2, предложенный способ позволяет получить образцы с максимальным значением магнитных характеристик.

Способ получения ферритовых изделий, включающий приготовление пресс-порошка, содержащего ферритовый материал и легирующую добавку в виде наноразмерного порошка карбонильного железа в количестве 0,01-0,03 мас.% от общей массы пресс-порошка, прессование заготовок и радиационно-термическое спекание заготовок посредством непрерывного электронного пучка электронного ускорителя, отличающийся тем, что проводят механоактивацию порошка карбонильного железа в течение 8-15 мин с получением наноразмерного порошка, а в качестве ферритового материала используют гексаферрит бария, причем в пресс-порошок дополнительно вводят легкоплавкую добавку PbO в количестве 0,03-0,05 мас.% от общей массы пресс-порошка, радиационно-термическое спекание заготовок ведут путем их нагрева электронным пучком до температуры плавления PbO 886°С, выдержки при температуре 886-920°С в течение 30-40 мин, затем нагрева в электронном пучке до температуры 1300-1400°С и выдержки при этой температуре в течение 30-120 мин.