Гидропереработка газойля

Иллюстрации

Показать всеНастоящее изобретение относится к способу гидропереработки газойля, включающему: (а) приведение газойля в контакт с водородом и, необязательно, первым разбавителем для получения первого жидкого питающего потока, где водород растворяют в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока в контакт с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки для получения первого выходящего потока; (c) необязательно возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне сепарации, сепарация растворенных газов из части первого выходящего потока, не возвращенной на стадию (c), с получением продукта сепарации; (e) приведение продукта сепарации в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (е); и (h) в зоне перегонки, находящейся выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из (1) невозвращаемой части первого выходящего потока, если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, или (2) невозвращаемой части второго выходящего потока, если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга. При этом первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга. Предлагаемый способ позволяет получить дизельное топливо с высоким выходом. 18 з.п. ф-лы, 4 ил., 6 табл., 5 пр.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область раскрытия

Настоящее изобретение относится к способу гидропереработки углеводородного сырья и, более конкретно - к способу гидропереработки углеводородного сырья из газойля.

Описание известного уровня техники

С увеличением распространения транспортных топлив быстро вырос мировой спрос на дизельное топливо. В то же время нормативные требования к характеристикам транспортного дизельного топлива стали более жесткими с целью уменьшения воздействия на окружающую среду. В европейском стандарте Euro IV (EN590:1993) для дизельного топлива установлена его максимальная плотность, равная 860 килограммов на кубический метр (кг/м3). Недавно в соответствии с Euro V (EN 590:2009) максимальная плотность была снижена до 845 кг/м3. Другими характеристиками транспортного дизельного топлива являются: содержание полициклических ароматических соединений, в массовых долях, менее 11%, а содержание серы, которое в соответствии с Euro IV составляло менее 20 миллионных массовых долей (мг/кг), было снижено до 10 мг/кг в соответствии с Euro V, что иногда называют дизельным топливом со сверхнизким содержанием серы или ULSD.

Нефтеперерабатывающие заводы производят ряд углеводородных продуктов, имеющих различные области применения и разную ценность. Следует сокращать производство продуктов, имеющих относительно низкую стоимость, или повышать их качество до более дорогих продуктов. В число относительно дешевых продуктов входит газойль. Газойли всегда использовали в качестве сырья для получения более качественных (дорогих) продуктов перегонки. Такие масла нельзя непосредственно подмешивать в современные транспортные топлива (бассейны-хранилища газолина и дизельного топлива), поскольку их высокое содержание серы, высокое содержание азота, высокое содержание ароматических соединений (особенно высших полиароматических соединений), высокая плотность и низкое цетановое число не соответствуют государственным стандартам Соединенных Штатов и стран Европы.

Кроме того, при использовании газойля в качестве сырья для получения дизельного топлива, выход продукта, входящего в дизельный ассортимент, меньше требуемого уровня. Несмотря на это, применение газойля в качестве сырья для получения дизельного топлива, включая ULSD, крайне желательно.

Для удаления серы и азота из углеводородного сырья могут использоваться различные способы гидрообработки, такие как гидродесульфуризация и гидродеазотирование. Для расщепления тяжелых углеводородов (с высокой плотностью) на более легкие продукты (более низкой плотности) с добавлением водорода может использоваться гидрокрекинг. Однако высокое содержание азота может приводить к отравлению цеолитового катализатора гидрокрекинга, а слишком жесткие параметры гидрокрекинга могут вызывать образование значительных количеств лигроина и более легких углеводородов, которые считаются менее ценными продуктами по сравнению с транспортными топливами.

Традиционные установки гидропереработки, используемые для гидрообработки и гидрокрекинга имеют три фазы (реакторы с орошаемым слоем), требуют перевода водорода из газовой фазы в жидкую фазу, где он сможет участвовать в реакции с углеводородным сырьем на поверхности катализатора. Эти установки являются дорогостоящими, требуют больших количеств водорода, большая часть которого должна подвергаться рециркуляции через дорогостоящие водородные компрессоры, и приводят к значительному коксообразованию на поверхности катализатора и отравлению катализатора.

В патенте США № 6123835 раскрыта двухфазная ("заполненная жидкостью") система гидропереработки с заполненным жидкостью реактором, которая лишена некоторых недостатков систем с орошаемым слоем.

В публикации заявки на патент США № 2012/0205285 раскрыт двухстадийный способ гидропереработки для направленной предварительной обработки и избирательного раскрытия цикла в заполненных жидкостью реакторах с одним возвратным контуром, позволяющий превращение тяжелых углеводородов и легкого рециклового газойля в жидкий продукт, содержание которого в дизельной фракции с соответствующим интервалом температуры выкипания составляет свыше 50%.

В публикациях патентных заявок США US 2012/0080288 A1 и US 2012/0080356 A1 раскрыты оборудование и способ, соответственно, для гидропереработки углеводородного сырья, используя водород, в первой и второй зонах гидропереработки, где поток, выходящий из первой зоны гидропереработки, подвергают фракционированию на первой стороне разделяющей перегородки ректификационной колонны с получением дизельного потока, и где по меньшей мере часть дизельного потока направляется во вторую зону гидропереработки. Таким образом дизельная фракция подвергается дальнейшему взаимодействию с водородом, что повышает выход низкокипящих фракций, таких как лигроин, понижая при этом выход дизельной фракции.

И все же существует необходимость в создании систем гидропереработки, с помощью которых тяжелое углеводородное сырье, в частности газойль, превращается в дизельное топливо с более высоким выходом и/или качеством.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ

В настоящем раскрытии предложен способ гидропереработки газойля. Способ включает: (a) приведение газойля в контакт с водородом и, необязательно, первым разбавителем с образованием первого жидкого питающего потока, где водород растворен в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки с получением первого выходящего потока; (c) необязательно, возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне сепарации, выделение растворенных газов из части первого выходящего потока, не возвращенной на стадию (c), с получением продукта сепарации; (e) приведение продукта сепарации в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (e); и (h) в зоне перегонки, находящейся выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из (1) невозвращаемой части первого выходящего потока, если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, или (2) невозвращаемой части второго выходящего потока, если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга; где первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга.

Преимущество способа, предлагаемого согласно настоящему раскрытию, заключается в том, что превращение газойля в дизельную фракцию происходит с высоким выходом. Образование лигроиновой фракции может происходить с более низким выходом. Полученная таким образом дизельная фракция характеризуется высоким качеством и хорошо подходит для применений, где предъявляются жесткие требования к физическим свойствам, таких как транспортные топлива.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Варианты осуществления проиллюстрированы в сопроводительных фигурах для улучшения понимания представленных здесь идей.

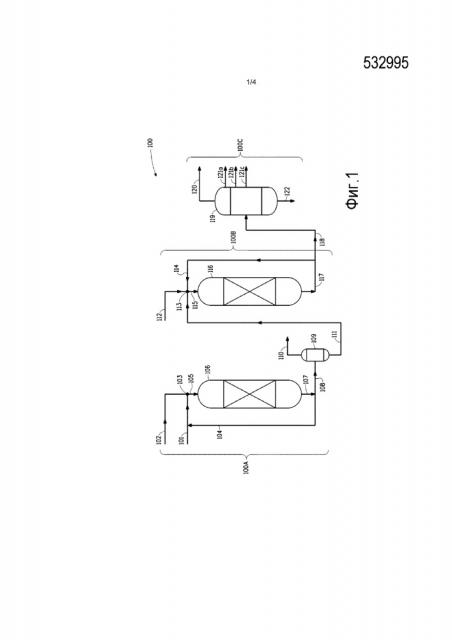

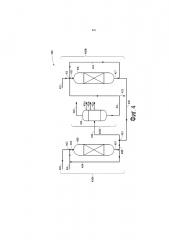

На Фигуре 1 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга.

На Фигуре 2 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрообработки и выше по технологичкскому потоку относительно реакционной зоны гидрокрекинга, и где зона сепарации является зоной перегонки.

На Фигуре 3 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, и где зона перегонки совмещена с реакционной зоной гидрокрекинга.

На Фигуре 4 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрообработки и выше по технологичкскому потоку относительно реакционной зоны гидрокрекинга, и где зона сепарации является зоной перегонки, и где зона перегонки совмещена с реакционной зоной гидрокрекинга.

Специалистам в данной области понятно, что объекты на фигурах проиллюстрированы для простоты и ясности, и не обязательно изображены в масштабе. Например, размеры некоторых объектов на фигурах могут быть преувеличены относительно других объектов, чтобы помочь улучшить понимание вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

Вышеизложенное общее описание и следующее подробное описание являются только иллюстративными и пояснительными и не являются ограничивающими данное изобретение, как определено в прилагаемой формуле изобретения. Другие аспекты и преимущества одного или нескольких вариантов осуществления будут понятны после изложения приведенного подробного описания и формулы изобретения.

В данном контексте выражения "содержит", "содержащий", "включает", "включающий", "имеет", "имеющий" или любые другие их варианты предназначены для охвата неисключительного включения. Например, процесс, способ, изделие или аппарат, который содержит перечень элементов, не обязательно ограничен только этими элементами, но может включать другие элементы, не перечисленные специально или присущие такому процессу, способу, изделию или аппарату. Кроме того, если специально не указано иное, "или" относится к включающему "или", а не к исключающему "или". Например, условия А или В удовлетворяются любым из следующих: А истинно (или выполняется) и B ошибочно (или не выполняется), А ошибочно (или не выполняется) и B истинно (или выполняется), и как А, так и B истинны (или выполняются).

Также, для описания элементов и компонентов, описанных в данном документе, использованы формы единственного числа. Это делается только для удобства и для представления общего смысла объема настоящего изобретения. Настоящее описание следует читать как включающее один или по меньшей мере один, а единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Если не оговаривается иное, все технические и научные выражения, применяемые в данном документе, имеют то же значение, которое обычно понимает специалист в данной области техники, к которой принадлежит настоящее изобретение. В случае разногласия настоящее описание, включая определения, будет иметь преимущественную силу. Подходящие способы и материалы для практического осуществления или испытания вариантов осуществления настоящего изобретения описаны ниже, хотя можно применять способы и материалы, аналогичные или эквивалентные описанным в данном документе. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены быть ограничительными.

Если количество, концентрация или другое значение или параметр приводится либо как диапазон, предпочтительный диапазон, либо как перечень верхних предпочтительных значений и/или нижних предпочтительных значений, то их следует рассматривать как конкретное раскрытие всех диапазонов, образуемых любой парой любого верхнего предела диапазона или предпочтительного значения и любого нижнего предела диапазона или предпочтительного значения, независимо от того, раскрываются ли диапазоны по отдельности. Если в данном документе упоминается диапазон числовых величин и если не указано иное, то подразумевается, что диапазон включает его крайние точки, а также все целые числа и дробные числа в пределах диапазона.

Перед обращением к подробному описанию вариантов осуществления, описанных ниже, даются определения или уточнения некоторых терминов.

Термин “аморфный” в данном контексте означает, что в рентгеновской дифракционной картине испытуемого твердого вещества существенного максимума не обнаружено.

Термин “повышенная температура” в данном контексте означает температуру выше комнатной.

Термин “гидрообработка” относится к процессу, в котором углеводородное сырье реагирует с водородом в присутствии катализатора гидрообработки с целью гидрогенизации олефинов и/или ароматических углеводородов и/или удаления гетероатомов. Так, гидрообработка может включать, например, гидрогенизацию, гидродесульфуризацию (удаление серы), гидродеазотирование (удаление азота, также называемое гидроденитрификацией), гидродеоксигенацию (удаление кислорода), гидродеметаллирование (удаление металлов). Когда углеводородное сырье содержит два или более олефиновых, ароматических и гетероатомных компонентов, могут выполняться несколько процессов гидрообработки.

Термин "гидрокрекинг" относится к процессу, в котором углеводородное сырье вступает в реакцию с водородом в присутствии катализатора гидрокрекинга, при этом происходит разрыв связей углерод-углерод и образуются углеводороды с более низкой средней температурой кипения и/или меньшей средней молекулярной массой, чем начальные средняя температура кипения и средняя молекулярная масса углеводородного сырья. Гидрокрекинг также может включать разрыв нафтеновых циклов с образованием углеводородов с более линейной цепью.

Термин "полиароматическое(ие) соединение(ия)" относится к полициклическому(им) ароматическому(им) углеводороду(ам) и охватывает молекулы с двумя или более конденсированными ароматическими кольцами, такие как, например, нафталин, антрацен, фенантрен и так далее, а также их производные.

Термин "выход нафталиновой фракции" в данном контексте означает весовую долю в процентах дизельной фракции по отношению к общему весу лигроиновой фракции, дизельной фракции и тяжелой фракции нефти из зоны перегонки.

Термин "выход лигроиновой фракции" в данном контексте означает весовую долю в процентах лигроиновой фракции по отношению к общему весу лигроиновой фракции, дизельной фракции и тяжелой нефтяной фракции из зоны перегонки.

В способе данного раскрытия углеводородное сырье обрабатывают в реакционной зоне гидрообработки. Углеводородным сырьем является газойль. В Таблице 1 ниже приведены характеристики газойля, пригодного для способов данного раскрытия.

| Таблица 1Характеристики газойля | ||

| Характеристика | Единица измерения | Значение |

| Сера | м.д. (мг/кг) | 500-20000 |

| азот | м.д. (мг/кг) | 1000-2000 |

| Плотность при 15,6°C (60°F) | г/мл | 0,85-0,95 |

| Плотность в градусах АРI | 35-17 | |

| Общее содержание ароматических соединений | вес. % | 25-50 |

| Распределение температур кипения | ||

| Имитированная перегонка, вес. % | °C (°F) | |

| IBP(НТК) = начальная точка кипения | НТК | 200-300 (400-550) |

| 5 | 250-350 (500-650) | |

| 10 | 300-375 (550-700) | |

| 50 | 350-425 (650-800) | |

| 90 | 375-500 (700-950) | |

| FBP(КТК) = конечная точка кипения | КТК | 425-650 (800-1200) |

В настоящем раскрытии предложен способ гидропереработки газойля. Способ включает: (a) приведение газойля в контакт с водородом и, необязательно, первым разбавителем с образованием первого жидкого питающего потока, где водород растворен в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки с получением первого выходящего потока; (c) необязательно, возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне сепарации, выделение растворенных газов из части первого выходящего потока, не возвращенной на стадию (c), с получением продукта сепарации; (e) приведение продукта сепарации в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (e); и (h) в зоне перегонки, находящейся выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из (1) невозвращаемой части первого выходящего потока, если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, или (2) невозвращаемой части второго выходящего потока, если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга; где первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга. В некоторых вариантах осуществления данного изобретения способ дополнительно включает отбор, по меньшей мере, дизельной фракции из зоны перегонки. В некоторых вариантах осуществления данного изобретения способ дополнительно включает отбор дизельной фракции и лигроиновой фракции из зоны перегонки.

Способ гидропереработки данного изобретения содержит в себе, по меньшей мере, реакционную зону гидрообработки и зону перегонки. Реакции гидропереработки данного раскрытия происходят в заполненной жидкостью реакционной зоне гидрообработки и заполненной жидкостью реакционной зоне гидрокрекинга.

"Заполненный жидкостью" в данном контексте относится к реактору или реакционной зоне, реализованным на основе одной или нескольких двухфазных установок для гидропереработки, в которых весь подаваемый в реакционную зону водород растворен в жидкой фазе, представляющей собой, например, первый жидкий питающий поток или второй жидкий питающий поток, которая непосредственно контактирует с твердым катализатором. Таким образом, в заполненных жидкостью реакторах или реакционных зонах присутствуют две фазы (жидкая и твердая). Непрерывной фазой по всему заполненному жидкостью реактору или реакционной зоне является жидкость.

Под выражением "весь подаваемый в реакционную зону водород растворен в жидкой фазе" понимают то, что объем газа составляет не более чем 10%, или не более чем 5%, или не более чем 2% или не более чем 1%, или не более чем 0,5% или не менее чем 0,5%, в пересчете на полный объем реакционной зоны. В некоторых вариантах осуществления данного изобретения, водород в газовой фазе практически отсутствует в заполненной жидкостью реакционной зоне гидрообработки и в заполненной жидкостью реакционной зоне гидрокрекинга.

Для ясности, при употреблении в данном контексте термина "заполненный жидкостью" реактор, подразумевается, что используется один реактор или два или более последовательно расположенных реактора. Далее, если последовательно соединены два или более реакторов внутри одной реакционной зоны, каждый реактор находится в жидкостном сообщении с предшествующим или последующим реактором, в зависимости от конкретного случая.

В стадии (а) способа гидропереработки данного раскрытия газойль приводят в контакт с первым разбавителем и водородом с образованием первого жидкого питающего потока, где первый разбавитель не является обязательным.

Если применяется первый разбавитель, то по меньшей мере часть первого разбавителя получают, выполняя необязательную стадию (с) - возврат части первого выходящего потока, которая затем используется в качестве всего первого разбавителя или его части. Газойль, водород и первый разбавитель можно объединять в любом порядке для получения первого жидкого питающего потока, который приводится в контакт с первым катализатором в реакционной зоне гидрообработки. В одном варианте осуществления газойль и первый разбавитель смешивают до смешивания с водородом. В другом варианте осуществления газойль, первый разбавитель и водород смешивают в ходе одномоментного смешивания. В других вариантах осуществления водород смешивают с газойлем или первым разбавителем перед добавлением первого разбавителя или газойля, соответственно. Специалисту в данной области понятно, что можно применять различные последовательности и комбинации при смешивании.

Первый жидкий питающий поток приводят в контакт с первым катализатором в первой заполненной жидкостью реакционной зоне, получая первый выходящий поток.

Каждая заполненная жидкостью реакционная зона гидрообработки и заполненная жидкостью реакционная зона гидрокрекинга может независимо включать в себя один или несколько заполненных жидкостью реакторов, находящихся в жидкостном сообщении.

В некоторых вариантах осуществления данного изобретения в реакторе колонного типа или другой одинарной емкости, содержащей два или более слоев катализатора, или между несколькими реакторами слои физически разделены зонами без катализатора. В данном раскрытии каждый реактор представляет собой реактор с неподвижным слоем катализатора и может быть конструктивно выполнен в виде реактора с поршневым движением потока, трубчатого реактора или реактора другой конструкции, который заполнен твердым катализатором, и в котором жидкий питающий поток пропускают через катализатор.

В некоторых вариантах осуществления данного изобретения заполненная жидкостью реакционная зона гидрообработки включает в себя два и более слоя катализатора, расположенных последовательно, и объем катализатора увеличивается в каждом последующем слое катализатора. В некоторых вариантах осуществления величина отношения объема катализатора в первом слое катализатора к объему катализатора в последнем слое катализатора в заполненной жидкостью реакционной зоне гидрообработки находится в интервале от примерно 1:1,1 до примерно 1:20. В некоторых вариантах осуществления соотношение может находиться в диапазоне от примерно 1:1,1 до примерно 1:10. Такие два или более слоя катализатора могут размещаться в одном реакторе или в двух или более реакторах, расположенных последовательно. В результате этого потребление водорода более равномерно распределено между слоями.

Если распределение объема катализатора в заполненной жидкостью реакционной зоне гидрообработки неравномерно, и объем катализатора увеличивается с каждым последующим слоем катализатора, тот же катализатор и такой же объем катализатора обеспечивает более высокую степень превращения серы и азота по сравнению с равномерным распределением объема катализатора.

В некоторых вариантах осуществления данного изобретения заполненная жидкостью реакционная зона гидрообработки включает в себя два или более слоев катализатора, размещенных последовательно, где каждый слой катализатора характеризуется объемом катализатора, и где объем катализатора распределен между слоями катализатора так, что потребление водорода в каждом слое катализатора по существу одинаково. Выражение "по существу одинаково" в данном контексте означает, что в основном одно и то же количество водорода потребляется в каждом слое катализатора в пределах ±10% от объема водорода. Специалист в данной области техники гидропереработки сможет определить распределение объема катализатора, которое позволит достигнуть требуемого по существу одинакового потребления водорода в этих слоях катализатора.

Экспериментальным путем было обнаружено, что по существу одинаковое потребление водорода в каждом слое катализатора позволяет минимизировать коэффициент рециркуляции. Сниженный коэффициент рециркуляции приводит к повышенному уровню удаления серы, азота, металлов и повышенному уровню насыщения ароматических веществ.

В некоторых вариантах осуществления данного изобретения водород можно вводить между слоями катализатора для увеличения содержания водорода в выходящем продуктовом потоке между слоями катализатора. Водород растворяется в жидком выходящем потоке в свободной от катализатора зоне таким образом, чтобы слой катализатора представлял собой заполненную жидкостью реакционную зону. Таким образом, свежий водород может быть добавлен в смесь питающего потока/разбавителя(необязательно)/водорода или в выходящий из предыдущего (в последовательности) реактора или слоя катализатора поток в зоне без катализатора, где свежий водород растворяется в смеси или в выходящем потоке до контакта с последующим слоем катализатора. Зона без катализатора перед слоем катализатора проиллюстрирована, например, в патенте США 7569136.

В некоторых вариантах осуществления данного изобретения свежий водород вводят между каждыми двумя слоями катализатора. В некоторых вариантах осуществления свежий водород вводят во впускное отверстие каждого реактора. В некоторых вариантах осуществления свежий водород вводят между каждыми двумя слоями катализатора в заполненной жидкостью реакционной зоне гидрообработки, а также его вводят через впускное отверстие заполненной жидкостью реакционной зоны гидрокрекинга. В некоторых вариантах осуществления свежий водород вводят через впускное отверстие каждого реактора в заполненной жидкостью реакционной зоне гидрообработки, а также его вводят через впускное отверстие заполненной жидкостью реакционной зоны гидрокрекинга.

В некоторых вариантах осуществления данного изобретения реакционная зона гидрообработки содержит в себе несколько слоев катализатора и подачу водорода осуществляют между слоями.

В некоторых вариантах осуществления данного изобретения реакционная зона гидрокрекинга содержит в себе несколько слоев катализатора и подачу водорода осуществляют между слоями.

Катализатором заполняют каждый реактор, загружая его на катализаторную полку. Один реактор может содержать в себе одну или несколько катализаторных полок. Каждый слой катализатора, как в одном реакторе, так и в последовательно расположенных нескольких реакторах, физически отделен от других слоев катализатора зоной без катализатора.

Первый катализатор может быть любым пригодным катализатором гидрообработки, который приводит к снижению содержания серы и/или азота в углеводородном сырье в условиях реакции в заполненной жидкостью реакционной зоне гидрообработки. В некоторых вариантах осуществления данного изобретения пригодный катализатор гидрообработки состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения металл представляет собой никель или кобальт или их комбинацию, предпочтительно в сочетании с молибденом и/или вольфрамом. В некоторых вариантах осуществления металл выбирают из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW). В некоторых вариантах осуществления металл представляет собой никель-молибден (NiMo) или кобальт-молибден (CoMo). В некоторых вариантах осуществления металл представляет собой никель-молибден (NiMo). Оксидный носитель катализатора представляет собой моно- или смешанный оксид металла. В некоторых вариантах осуществления данного изобретения оксидный носитель выбирают из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, диоксида циркония, диатомита, алюмосиликата и комбинаций двух или более из них. В некоторых вариантах осуществления оксидный носитель содержит, в основном состоит из или состоит из оксида алюминия.

Второй катализатор представляет собой катализатор гидрокрекинга. В некоторых вариантах осуществления данного изобретения катализатор гидрокрекинга состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения металл представляет собой никель или кобальт или их комбинацию, предпочтительно в сочетании с молибденом и/или вольфрамом. В некоторых вариантах осуществления металл выбирают из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW). В некоторых вариантах осуществления металл представляет собой никель-вольфрам (NiW) или кобальт-вольфрам (СоW). В некоторых вариантах осуществления металл представляет собой никель-вольфрам (NiW). В некоторых вариантах осуществления данного изобретения оксидный носитель выбирают из группы, состоящей из цеолита, оксида алюминия, оксида титана, диоксида кремния, алюмосиликата, диоксида циркония и их комбинаций. В некоторых вариантах осуществления оксидный носитель представляет собой носитель из цеолита, который содержит, в основном состоит из или состоит из цеолита и оксида. В некоторых вариантах осуществления оксид выбирают из группы, состоящей из оксида алюминия, оксида титана, диоксида кремния, алюмосиликата, диоксида циркония и их комбинаций. В некоторых вариантах осуществления оксидный носитель представляет собой цеолит, аморфный диоксид кремния или их комбинацию.

В некоторых вариантах осуществления данного изобретения катализатор гидрокрекинга включает в себя катализатор гидрообработки и аморфный диоксид кремния или цеолит или комбинацию аморфного диоксида кремния и цеолита. В этом аспекте катализатор гидрообработки физически (не химически) смешан с аморфным диоксидом кремния или цеолитом. Выражение "физически смешан" означает, что катализатор гидрообработки и аморфный диоксид кремния или цеолит не реагируют друг с другом и могут быть разделены с помощью физических методов. Содержание аморфного диоксида кремния или цеолита в массовых долях составляет не менее 10% в пересчете на общий вес катализатора гидрокрекинга.

Катализатор гидрообработки и гидрокрекинга для применения в способе настоящего раскрытия могут дополнительно содержать другие материалы, включающие углерод, такие как активированный уголь, графит и волоконные углеродные нанотрубки, а также карбонат кальция, силикат кальция и сульфат бария.

Катализаторы гидрообработки и гидрокрекинга могут иметь форму частиц, таких как формованные частицы. Под “формованными частицами ” следует понимать катализатор в виде экструдата. Экструдаты включают цилиндры, гранулы или сферы. Формы в виде цилиндра могут быть полыми внутри с одним или несколькими ребрами жесткости. Можно применять катализаторы в форме трилистника, клеверного листа, прямоугольных и треугольных трубочек, крестообразной формы и C-образной формы. В одном варианте осуществления при использовании реактора со слоем насадки размер формованной частицы катализатора в диаметре составляет примерно 0,25-13 мм (примерно 0,01-0,5 дюйма). Размер частицы катализатора в диаметре может составлять примерно 0,79-6,4 мм (примерно 1/32-1/4 дюйма).

Катализаторы гидрообработки и гидрокрекинга доступны в продаже. К числу поставщиков катализаторов относятся, например, компании Albemarle, CRI Criaterion и Haldor-Topsøe.

Катализаторы гидрообработки и/или гидрокрекинга можно сульфидировать перед и/или во время использования в реакционной зоне гидрообработки и/или реакционной зоне гидрокрекинга, соответственно, путем приведения катализатора в контакт с серосодержащим соединением при повышенной температуре. Подходящее серосодержащее соединение включает тиолы, сульфиды, дисульфиды, H2S или комбинации двух или более из них. Катализатор можно сульфидировать до его применения (“предварительное сульфидирование”) или во время процесса (“сульфидирование”) путем введения небольшого количества серосодержащего соединения в питающий поток или в разбавитель. Катализаторы можно предварительно сульфидировать in situ или ex situ. В питающий поток или разбавитель можно периодически добавлять содержащее серу соединение для поддержания катализаторов в сульфидированном состоянии.

Для заполненной жидкостью реакционной зоны гидрообработки подобраны подходящие условия реакции. В условия реакции входит температура от примерно 204°C до примерно 450°C. В некоторых вариантах осуществления температура в реакционной зоне составляет от примерно 300°C до примерно 450°C, и в некоторых вариантах осуществления она составляет от 300°C до 400°C. Давление может изменяться от примерно 3,45 МПа (примерно 34,5 бар) до примерно 17,3 МПа (примерно 173 бар), и в некоторых вариантах осуществления - от примерно 6,9 до примерно 13,9 МПа (от примерно 69 до примерно 138 бар). Подходящая концентрация катализатора в реакционной зоне гидрообработки в массовых долях может составлять от примерно 10 до примерно 50% от содержимого реактора в случае реакционной зоны гидрообработки. Первый жидкий питающий поток подают при часовой объемной скорости жидкости (ЧОСЖ), составляющей от примерно 0,1 до примерно 10 ч-1, или от примерно 0,4 до примерно 10 ч-1, или от примерно 0,4 до примерно 4,0 ч-1.

Продукт гидрогенизации является первым выходящим потоком, представляющим собой продукт из реакционной зоны гидрообработки. Часть первого выходящего потока можно возвращать для использования в качестве всего первого разбавителя или его части.

В реакционной зоне гидрообработки органический азот и органическую серу переводят в аммиак (гидродеазотированием) и сероводород (гидродесульфуризацией), соответственно. В некоторых вариантах осуществления настоящего изобретения содержание азота в миллионных массовых долях в первом выходящем потоке не превышает примерно 100 мг/кг. В некоторых вариантах осуществления содержание азота в первом выходящем потоке не превышает примерно 50 мг/кг. В некоторых вариантах осуществления содержание азота в первом выходящем потоке не превышает примерно 10 мг/кг.

Зона сепарации находится ниже по технологическом потоку относительно реакционной зоны гидрообработки. В зоне сепарации из невозвращаемой части первого выходящего потока (при отсутствии возврата - из всего первого выходящего потока) выделяют по меньшей мере некоторое количество растворенных газов, таких как H2, H2S и NH3, с получением продукта сепарации. Выражение "невозвращаемая часть первого выходящего потока" может также применяться в данном контексте в значении "оставшаяся часть первого выходящего потока".

Зона сепарации может представлять собой любую емкость или аппарат для газожидкостной сепарации. Примеры емкостей для газожидкостной сепарации включают узел мгновенного испарения, отпарной аппарат, ректификационную колонну или их комб