Способ коксования в псевдоожиженном слое с разделенными зоной коксования и отпарной зоной

Иллюстрации

Показать всеНастоящее изобретение относится к установке коксования в псевдоожиженном слое для превращения тяжелого нефтяного сырья в более низкокипящие продукты посредством термического крекинга в псевдоожиженном слое и к вариантам способа коксования в псевдоожиженном слое. Предлагаемая установка включает реактор, имеющий зону коксования, содержащую псевдоожиженный слой из твердых частиц, в который вводят тяжелое нефтяное сырье; зону скрубберной очистки, расположенную над зоной коксования, в которую проходит парофазный продукт из зоны коксования; отпарную зону, расположенную в нижней части зоны коксования, для отгонки по меньшей мере части углеводородов, присоединившихся к твердым частицам, проходящим в отпарную зону из зоны коксования; нагреватель, соединенный с отпарной зоной для приема твердых частиц из нижней части отпарной зоны; трубопровод для прохождения части горячих твердых частиц из нагревателя в зону коксования; рециркуляционный трубопровод для рециркуляции части горячих твердых частиц из нагревателя в отпарную зону; и кольцеобразную перегородку, имеющую расположенное по центру отверстие, в верхней части отпарной зоны для замедления рециркуляции твердых частиц из отпарной зоны в зону коксования, где кольцеобразная перегородка с расположенным по центру отверстием не имеет других отверстий кроме этого центрального отверстия, и рециркуляционный трубопровод имеет выпускное отверстие, расположенное в верхней части отпарной зоны ниже кольцеобразной перегородки с расположенным по центру отверстием и выше навесов отпарной секции. Предлагаемое изобретение позволяет увеличить либо выход жидкого продукта, либо производительность способа коксования. 3 н. и 18 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу коксования в псевдоожиженном слое, а более конкретно, к способу коксования в псевдоожиженном слое, при котором зону коксования можно эксплуатировать при более низкой температуре, чем отпарную зону.

Уровень техники

На протяжении ряда лет была проведена большая работа по разработке способов превращения тяжелых углеводородных материалов в более ценные, более низкокипящие продукты с помощью различных термических процессов, включающих легкий крекинг, замедленное коксование и коксование в псевдоожиженном слое.

При коксовании в псевдоожиженном слое тяжелое нефтяное сырье (например, остатки после вакуумной перегонки нефти) подают в зону коксования, содержащую псевдоожиженный слой из горячих твердых частиц, обычно из частиц кокса, которые иногда называют затравочным коксом. В зоне коксования тяжелую нефть подвергают термическому крекингу при высоких температурах, в результате чего получают продукты превращения, включающие фракцию парообразных продуктов крекинга и кокс. Кокс осаждается на поверхности частиц затравочного кокса, и часть покрытых коксом затравочных частиц направляют из зоны коксования в зону нагревания, которую поддерживают при более высокой температуре, чем температура зоны коксования. Некоторое количество кокса сжигают в зоне нагревания, а горячие затравочные частицы из зоны нагревания возвращают в зону коксования в качестве регенерированных затравочных частиц, которые служат первичным источником тепла для зоны коксования. В варианте процесса коксования в псевдоожиженном слое, разработанном компанией Exxon Research and Engineering, известном как процесс Flexicoking™, часть горячего кокса из зоны нагревания циркулируют обратно и дальше в зону газификации, которую поддерживают при температуре, превышающей температуру в зоне нагревания. В газификаторе по существу весь кокс, оставшийся на покрытых коксом затравочных частицах, сжигают, или газифицируют, в присутствии кислорода (воздуха) и пара, с получением топливного газа с низкой теплотворной способностью, который частично можно направлять в горелку/нагреватель для увеличения температуры в этой зоне и/или использовать в качестве топлива на нефтеперерабатывающем предприятии. Способы коксования в псевдоожиженном слое, в которых применяют (или не применяют) зону газификации, описаны, например, в патентах US 3726791, 4203759, 4213848 и 4269696.

С течением времени были произведены модификации в попытке достичь более высокого выхода жидких продуктов. Например, в патенте US 4378288 раскрыт способ увеличения выхода дистиллята коксования в процессе коксования путем добавления небольших количеств свободнорадикального ингибитора. Однако, несмотря на эти усовершенствования, остается потребность в модификациях способа и оборудования, которые могут увеличить выход жидких продуктов; и при коксовании в псевдоожиженном слое наиболее эффективным решением является снижение температуры в зоне коксования. В то время как имеются экономические стимулы увеличивать производительность по сырью, снижение температуры зоны коксования и увеличение производительности установки могут увеличить количество жидких углеводородов, проходящих из зоны коксования в отпарную зону, в результате чего увеличивается засорение в отпарной зоне. Были предложены различные способы уменьшения проблем засорения: например, в заявке US 2011/114468 описано применение перфорированных навесов (sheds) в отпарной зоне, в то время как в заявке US 2011/0206563 описано применение для этой же цели наклоненных вниз перегородок в форме усеченного конуса в зоне коксования. Тем не менее, задача увеличения выхода желательных жидких продуктов сохраняется, при этом снижение температуры реактора желательно даже несмотря на проблемы засорения, возникающие при снижении температуры реактора.

Путем увеличения температуры отпарной зоны можно увеличить выход жидких продуктов, обеспечивая возможность снижения температуры зоны коксования. В патенте US 5176819 описан способ, в котором отпарную зону эксплуатируют при более высокой температуре, чем зону коксования, путем подачи части нагретых твердых веществ из горелки/нагревателя (и газификатора, если его применяют) в отпарную зону. Сообщают о значительном увеличении выхода жидких продуктов на 1%, в то время как повышенная температура отпарной зоны также способствует снижению количества углеводородов, унесенных из отпарной зоны. Теперь заявитель обнаружил, что поток в установке коксования с псевдоожиженным слоем, особенно в зоне коксования, определяется режимом крупномасштабной рециркуляции, которая значительно быстрее (примерно в 50 раз), чем скорость внешней циркуляции между зоной коксования и горелкой/нагревателем/газификатором. Это наводит на мысль о том, что горячие твердые вещества из горелки/нагревателя/газификатора, подаваемые в отпарную зону так, как это описано в патенте US 5876819, можно рециркулировать как в отпарную зону, так и в зону коксования: горячий кокс, подаваемый в верхнюю часть отпарной секции, распределяется как в зону коксования, так и в отпарную зону, а массовые доли горячего кокса в зоне коксования и в отпарной зоне являются сходными. Это указывает на то, что зона коксования и отпарная зона не разделены эффективно, и что зону коксования эксплуатируют не при желательной относительно более низкой температуре, в результате чего происходит снижение выхода жидкого продукта, и, наоборот, что отпарную зону эксплуатируют не при более высокой температуре, подходящей для снижения засорения.

Краткое описание изобретения

Заявитель обнаружил, что отпарная зона и зона коксования могут быть более эффективно разделены посредством кольцеобразной перегородки, расположенной в верхней части отпарной зоны. С помощью этой кольцеобразной перегородки уменьшают рециркуляцию между зоной коксования и отпарной зоной, и горячий твердый кокс, подаваемый в отпарную зону, удерживают в отпарной зоне. В таком случае рабочие температуры в зоне коксования и в отпарной зоне можно регулировать по отдельности, путем регулирования скоростей циркуляции кокса в зону коксования и в отпарную зону. Это позволяет эксплуатировать зону коксования при более низкой температуре, что может увеличить или выход жидкого продукта, или производительность способа коксования. Таким образом, в соответствии с настоящим изобретением, установка коксования в псевдоожиженном слое для превращения тяжелого нефтяного сырья в более низкокипящие продукты посредством термического крекинга в условиях коксования в псевдоожиженном слое включает: (i) зону коксования, содержащую псевдоожиженный слой из горячих твердых частиц, в которую вводят тяжелое нефтяное сырье для его преобразования в более низкокипящие продукты в виде парообразных продуктов крекинга, с осаждением кокса на твердых частицах в зоне коксования; (ii) зону скрубберной очистки, в которую направляют парообразные продукты из зоны коксования; (iii) отпарную зону, в нижней части зоны коксования, для отгонки углеводородов, присоединившихся к твердым частицам, проходящим в отпарную зону из зоны коксования; (iv) нагреватель, соединенный с отпарной зоной для приема твердых частиц из отпарной зоны; (v) возвратный трубопровод для прохождения горячих твердых частиц из нагревателя в зону коксования; (vi) рециркуляционный трубопровод для рециркуляции горячих твердых частиц из нагревателя в отпарную зону; и (vii) кольцеобразную перегородку с отверстием в центре, расположенную в верхней части отпарной зоны, для замедления рециркуляции твердых частиц из отпарной зоны в зону коксования.

Установка может дополнительно включать газификатор, который соединен транспортным трубопроводом с нагревателем, для приема части псевдоожиженных твердых частиц из нагревателя; в газификаторе находящийся на частицах кокс посредством реакции с паром и кислородом (который обычно подают в виде воздуха), в атмосфере с ограниченным содержанием кислорода, при температуре выше температуры нагревателя, соответственно, от 870 до 1100°C, превращают в топливный газ, по меньшей мере часть которого можно направить в нагреватель для поддержания температуры, необходимой в нагревателе, а остаток используют где-либо в другом месте в качестве топливного газа. Поток горячих твердых частиц из газификатора можно рециркулировать в зону коксования и/или в отпарную зону, в зависимости от требований по температуре в соответствующих зонах.

Способ эксплуатации данной установки по существу включает следующие операции: (i) введение тяжелого нефтяного сырья в зону коксования, содержащую псевдоожиженный слой из твердых частиц, и воздействие на сырье условий термического коксования в зоне коксования в присутствии твердых частиц для получения паров углеводородов и кокса, который осаждается на твердых частицах, при этом к частицам присоединяются углеводороды; (ii) пропускание твердых частиц из зоны коксования в отпарную зону через центральное отверстие в перегородке, расположенной в верхней части отпарной зоны, и отгонка углеводородов, присоединившихся к твердым частицам, проходящим в отпарную зону, в то время как рециркуляция твердых частиц из отпарной зоны в зону коксования замедлена; (iii) пропускание твердых частиц из отпарной зоны в нагреватель, где кокс на частицах сжигают в псевдоожиженном слое при температуре, превышающей температуру зоны коксования, с получением тепла; (iv) рециркуляция части нагретых твердых веществ из зоны нагревания в зону коксования; и (v) извлечение паров углеводородов из зоны коксования.

При использовании кольцеобразной перегородки в верхней части отпарной зоны для снижения степени рециркуляции из отпарной зоны, зону коксования можно эксплуатировать при более низкой температуре, чем температура отпарной зоны.

Краткое описание чертежей

На прилагаемых чертежах:

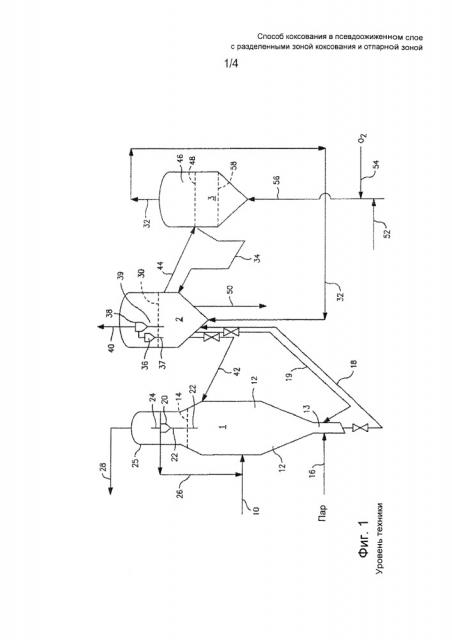

Фиг. 1 представляет собой упрощенную схему установки коксования в псевдоожиженном слое, описанной в патенте US 5176819;

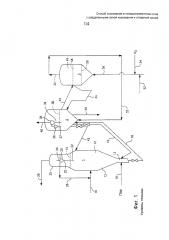

Фиг. 2A представляет собой упрощенное сечение секции реактора установки коксования в псевдоожиженном слое с рециркуляцией горячего кокса из нагревателя в отпарную зону и кольцеобразной перегородкой для замедления рециркуляции кокса из отпарной зоны в реактор;

Фиг. 2B представляет собой увеличенную часть Фиг. 2A в области перегородки, изображающую конфигурацию, включающую возможную загнутую вверх кромку по окружности отверстия; и

Фиг. 3 представляет собой графическую зависимость, показывающую влияние расхода кокса в отпарной зоне и снижения температуры в реакторе.

Подробное описание изобретения

В настоящей установке коксования в псевдоожиженном слое можно использовать любую тяжелую углеводородную нефть, которую обычно подают в процесс коксования. Обычно эта тяжелая нефть имеет содержание коксового остатка по Конрадсону (ASTM D189-06e2) примерно от 5 до 40% масс. и состоит из фракций, большая часть которых имеет температуру кипения выше примерно 500°C, а чаще выше 540°C или еще выше, например, 590°C. Подходящие тяжелые нефти включают тяжелые сырые нефти, слабокрекированные сырые нефти, остатки перегонки нефти при атмосферном давлении (атмосферные мазуты), остатки вакуумной перегонки нефти, пек, асфальт, битум, жидкие продукты, полученные в процессах ожижения угля, включая кубовые остатки процессов ожижения угля, а также смеси этих материалов.

Типичное нефтяное сырье, пригодное для коксования в установке коксования с псевдоожиженным слоем, будет иметь, например, состав и свойства, находящиеся в следующих пределах:

На Фиг. 1 изображена комплексная установка коксования/газификации, в которой большую часть кокса газифицируют смесью пара и воздуха в зоне газификации, как показано в патенте US 5176819. Поток тяжелого нефтяного сырья пропускают по линии 10 в реакционную зону (или зону коксования) 12 реактора 1 установки коксования, которая содержит псевдоожиженный слой из горячих затравочных частиц, имеющий верхний уровень, обозначенный пунктирной линией 14. Хотя затравочный материал обычно представляет собой частицы кокса, затравочные частицы также могут представлять собой другие огнеупорные материалы, выбранные из группы, состоящей из оксида кремния, оксида алюминия, оксида циркония, оксида магния, оксида алюминия или муллита. Также они могут представлять собой полученные синтетически или существующие в природе материалы, такие как пемза, глина, кизельгур, диатомовая земля, боксит. Затравочные частицы предпочтительно имеют средний размер частиц примерно от 40 до 1000 мкм, предпочтительно примерно от 40 до 400 мкм.

Нижняя часть реактора коксования, представляющая собой отпарную зону 13, предназначена для удаления из кокса окклюдированных углеводородов. Ожижающий газ, например, пар, подают в основание реактора 1 коксования, по линии 16, в отпарную зону 13 реактора, чтобы получить некоторую приведенную скорость ожижающего газа в затравочных частицах. Эта скорость обычно находится в диапазоне от 0,15 до 1,5 м/с. Основную часть сырья подвергают в реакторе реакциям термического крекинга в присутствии горячих затравочных частиц с образованием паров углеводородов, полученных в результате крекинга, и слоя свежего кокса, содержащего окклюдированные углеводороды, на затравочных частицах в псевдоожиженном слое. Парообразные продукты конверсии (крекинга) пропускают через циклон 20 реактора для удаления увлеченных твердых веществ, которые возвращают в зону коксования через опускную трубу 22 циклона. Пары выходят из циклона по линии 24 и проходят в зону 25 скрубберной очистки, расположенную в верхней части реактора коксования. Поток тяжелых веществ, сконденсированных в зоне скрубберной очистки, можно рециркулировать в реактор коксования по линии 26. Продукты конверсии в установке коксования удаляют из скруббера 25 по линии 28 для фракционирования и извлечения продукта обычным способом.

Окклюдированные углеводороды частично отгоняют из кокса в отпарной зоне 13 посредством применения пара, и кокс переносят по линии 18 в зону 2 нагревания, также называемую здесь горелкой или нагревателем, где его вводят в находящийся в нагревателе псевдоожиженный слой из горячих затравочных частиц/кокса, до верхнего уровня, обозначенного пунктирной линией 30. В нагревателе происходит горение покрытых коксом частиц с получением тепла, необходимого для эндотермических реакций крекинга, происходящих в реакторе. Чтобы обеспечить требуемое количество тепла в зоне коксования, несгоревшую часть горячего кокса рециркулируют из нагревателя 2 в зону 12 коксования по рециркуляционному трубопроводу 42, для подачи тепла, необходимого для поддержания эндотермических реакций крекинга. Нагреватель поддерживают при температуре, превышающей температуру, поддерживаемую в зоне коксования, например, при температуре, которая на 40-200°C, предпочтительно на 65-175°C, а более предпочтительно на 65-125°C превышает рабочую температуру зоны коксования. Нагретые твердые вещества направляют в зону коксования в количестве, достаточном для поддержания температуры коксования в диапазоне от 450 до 650°C. Давление в зоне коксования обычно поддерживают в диапазоне от 0 до 1 МПа (изб.) (от 0 до 10 бар (изб.)), предпочтительно в диапазоне от 0,03 до 0,3 МПа (изб.) (от 0,3 до 3 бар (изб.)).

Часть горячих затравочных частиц/кокса из зоны нагревания передают по линии 19 в верхнюю часть отпарной зоны 13. Это позволяет регулировать температуру отпарной зоны независимо от температуры зоны коксования, чтобы сделать температуру отпарной зоны выше температуры зоны коксования для достижения более высокого выхода жидких продуктов. В прошлом в зоне коксования поддерживали более высокие температуры, чем требуется для максимального выхода жидких продуктов, чтобы предотвратить прекращение процесса псевдоожижения затравочных частиц в этой зоне, так же как и в отпарной зоне, которая является более восприимчивой к прекращению процесса псевдоожижения. Помимо улучшения псевдоожижения в отпарной зоне, повышение температуры отпарной зоны также улучшает отгонку окклюдированных углеводородов для повышения выхода жидких продуктов и снижает засорение, хотя увеличение температуры отпарной зоны приводило в прошлом к увеличению температуры реакционной зоны или зоны коксования, что способствовало снижению выхода жидких продуктов в результате чрезмерно глубокого крекинга. Однако помещение кольцеобразной перегородки выше отпарной зоны снижает рециркуляцию горячего кокса из нагревателя в реакционную зону через отпарную зону, таким образом отделяя отпарную зону от реакционной зоны. Если требуется, в дополнение к частицам из нагревателя (или вместо них) в верхнюю часть отпарной зоны также можно направлять часть горячих затравочных частиц/кокса из газификатора.

Выходящий из нагревателя газовый поток, включающий увлеченные твердые вещества, проходит через циклонную систему, включающую первичный циклон 36 и вторичный циклон 38, в которой происходит отделение более крупных увлеченных твердых веществ. Отделенные более крупные твердые частицы возвращают в слой нагревателя через соответствующие опускные трубы 37 и 39 циклона. Нагретый выходящий газовый поток, который содержит увлеченные твердые вещества, удаляют из нагревателя по линии 40.

Часть освобожденного от углеводородов кокса, которую не сжигают для обеспечения требуемого в зоне коксования количества тепла, рециркулируют из нагревателя в зону коксования через рециркуляционный трубопровод 42 для подачи тепла с целью поддержания эндотермических реакций крекинга. Обычно рециркулированный кокс выпускают из нагревателя по возвратному трубопроводу, чтобы он поступал в реактор вблизи верхней части зоны коксования, как показано в заявке US 2011/0206563, с применением перевернутого колпака над верхней частью возвратного трубопровода, для того чтобы направить частицы рециркулированного кокса вниз, в зону коксования. Для удобства колпак над верхней частью возвратного трубопровода для кокса включает кольцо, поддерживаемое над открытой верхней частью возвратного трубопровода плоской круглой покрывающей пластиной, расположенной по центру в осевом направлении над трубопроводом и кольцом, и поддерживающую крестовину, которая поддерживает это кольцо. Предпочтительный вариант позволяет направлять меньший поток горячего кокса из нагревателя по второму возвратному трубопроводу, входящему в реактор 1 выше, в точке, находящейся в разбавленной фазе, где его увлекают во входное отверстие (входные отверстия) циклона в качестве очищающего кокса, чтобы минимизировать коксование в циклонах реактора и связанное с ним увеличение перепада давления. Для описания таких возможностей сделана ссылка на заявку US 2011/0206563.

Другую часть кокса удаляют из нагревателя 2 и направляют по линии 44 в зону 46 газификации в газификаторе 3, в котором поддерживают слой псевдоожиженных частиц кокса, имеющий уровень, указанный пунктирной линией 48, где горячий кокс преобразуют в топливный газ путем частичного сжигания в присутствии пара в атмосфере с недостатком кислорода. Любую оставшуюся часть избыточного кокса можно удалить из нагревателя 2 по линии 50 в виде псевдоожиженного коксового побочного продукта. Температуру в псевдоожиженном слое в нагревателе 2 частично поддерживают, пропуская топливный газ из газификатора 3 в нагреватель по линии 32. Дополнительное тепло можно подавать в нагреватель посредством горячего кокса, рециркулируемого из газификатора 3 по возвратному трубопроводу 34.

Зону газификации соответствующим образом поддерживают в диапазоне температур примерно от 870 до 1100°C и в диапазоне давлений примерно от 0 до 1 МПа (изб.) (от 0 до 10 бар (изб.)), предпочтительно в диапазоне давлений примерно от 0,15 до 0,3 МПа (изб.) (от 1,5 до 3 бар (изб.)). Пар, подаваемый по линии 52, и газ, содержащий молекулярный кислород, например, воздух, коммерческий кислород или воздух, обогащенный кислородом, подаваемый по линии 54, подают в газификатор 3 по линии 56. Происходящая в зоне газификации реакция частиц кокса с паром и кислородсодержащим газом производит содержащий водород и монооксид углерода топливный газ с низкой теплотворной способностью, обычно от 3 до 7 МДж/кг. Полученный из газификатора газ, который может дополнительно содержать некоторое количество увлеченных твердых веществ, удаляют из верхней части газификатора 3 по линии 32 и вводят в нагреватель 2 для обеспечения части необходимого тепла, как было описано ранее, или направляют в систему топливного газа нефтеперерабатывающего предприятия для использования где-либо в другом месте.

На Фиг. 2A, где использованы такие же численные обозначения, как на Фиг. 1 (там, где это применимо), изображена форма кольцеобразной перегородки 51 в верхней части отпарной зоны 13. Если говорить кратко, она включает усеченный конус, перевернутый вершиной вниз, с центральным отверстием 52, которое позволяет затравочным частицам/коксу проходить из зоны 12 коксования в отпарную зону 13. Перегородка в виде усеченного конуса прикреплена по ее верхней, внешней окружности к внутренней стенке реактора и может иметь загнутую вверх кромку по окружности отверстия, как показано на Фиг. 2B, чтобы направлять движущиеся сверху вниз твердые вещества в большей степени к центру слоя, что обеспечивает более длительное время пребывания для движущихся сверху вниз твердых веществ перед тем, как они достигают отпарной секции. Это будет оказывать эффект снижения засорения отпарной секции и, в случае установки Flexicoker, снижения засорения в верхней части нагревателя, с меньшим количеством углеводородов, уносимых в нагреватель.

Такая форма перегородки, совместно с направленным вниз потоком частиц из зоны коксования через отверстие, замедляет или предотвращает рециркуляцию частиц из отпарной зоны обратно в зону коксования, так что частицы в отпарной зоне эффективно удерживаются в этой зоне. Таким образом, температуры отпарной зоны и зоны коксования разделены более эффективно, что дает возможность поддерживать относительно более низкую температуру в зоне коксования с целью повышения выхода жидких продуктов крекинга и/или увеличения производительности установки. Обычно кольцеобразная перегородка имеет площадь пропускного сечения от 30 до 70% от ее общей площади (если рассматривать ее в горизонтальной (плоской) проекции), обычно от 40 до 60%, при этом наиболее часто применяемым значением является примерно 50%. Угол обычно составляет от 30 до 60°, чаще всего примерно 45° от вертикали.

Установка, изображенная на Фиг. 2А, имеет многочисленные форсунки 10a, 10b, 10c, 10d, 10e, 10f для введения сырья, расположенные в реакторе на разнесенных по вертикали уровнях; форсунки расположены кольцами по окружности зоны коксования для введения сырья внутрь зоны коксования. Возврат горячего кокса из нагревателя 2 (не показан на Фиг. 2A) осуществляют через линию 42, которая вводит горячий кокс вблизи верхней части зоны 12 коксования, что позволяет горячему коксу опускаться в центральной части зоны коксования, контактируя с тяжелым нефтяным сырьем, которое вводят через последовательные кольца форсунок 10a…10f, по мере того, как он падает через восходящие пары продуктов крекинга и впрыскиваемые потоки нефти в зоне крекинга, перед тем как пройти через центральное отверстие 52 в перегородке 51 в виде направленного вершиной вниз усеченного конуса в отпарную зону 13. Как описано выше для Фиг. 1, пары продуктов крекинга выходят из зоны коксования через циклоны 20, и их направляют в зону скрубберной очистки над реактором. Горячий очищающий кокс можно также вводить из нагревателя 2 в зону коксования на более высоком уровне, через линию 60, в области входного отверстия циклона для пара, чтобы свести к минимуму связанное с перепадом давления увеличение коксования в циклонах реактора.

Возможно введение рециркулируемого горячего кокса из линии 19, через боковую стенку отпарной секции, как показано; оно является предпочтительным из соображений механической простоты, хотя это зависит от расположения перегородки, для облегчения распределения горячего кокса в коксе, поступающем в отпарную секцию из зоны коксования, с целью увеличения роста его температуры. Однако возможны альтернативные механические конфигурации, насколько это позволяют местоположение и схема установки, например, с поступлением рециркулируемого горячего кокса из нагревателя в отпарную зону через вертикальный трубопровод, проходящий снизу вверх вдоль центральной оси отпарной секции. Введение рециркулируемого горячего кокса по касательной, хотя и вызывает интенсивное смешивание с коксом из реакционной зоны, обычно не является благоприятным, ввиду его воздействия на направленный сверху вниз поток в отпарной секции.

Отпарная зона 13 имеет парораспределители 14, расположенные ниже навесов 53 отпарной секции, которые предпочтительно представляют собой перфорированные навесы, как показано в заявке US 2011/0114468, на которую сделана ссылка в отношении подробного описания этих навесов. Перфорированные навесы улучшают отгонку окклюдированных углеводородов и снижают засорение навесов (образование «акульих плавников») в отпарной зоне. Навесы расположены перекрестным образом в последовательных рядах, причем навесы повернуты на определенный угол, обычно на 90°, относительно друг друга в горизонтальной плоскости, как описано в заявке US 2011/0114468. Горячий кокс из нагревателя 2, который поступает в отпарную зону по трубопроводу 19, выходит через выпускное отверстие 55, расположенное в верхней части отпарной зоны 13, выше навесов, на центральной вертикальной оси отпарной зоны, которая совпадает с центральной вертикальной осью реактора. Хотя поток кокса из нагревателя в отпарную секцию по трубопроводу 19 обычно является достаточным для поддержания требуемой скорости потока рециркуляции горячего кокса в отпарную зону, над выпускным отверстием можно обеспечить колпак 56 для поддержания требуемой скорости потока и распределения по отпарной секции. Хотя выпуск рециркулируемого горячего кокса из нагревателя 2 в отпарную зону 13 предпочтительно осуществляют по центральной оси отпарной секции, можно выбрать различные расположения с отклонением от центра, если это благоприятно для характера движения потоков в нижней части зоны коксования и в отпарной секции. Хотя горячий кокс также можно рециркулировать из газификатора (если он присутствует, как в установке Flexicoking), это обычно не является благоприятным, так как кокс из газификатора имеет более низкую температуру, чем кокс из нагревателя, в результате реакций превращения в топливный газ, происходящих в газификаторе.

Являющаяся отличительным признаком настоящего изобретения кольцеобразная перегородка расположена непосредственно в верхней части отпарной зоны, над навесами отпарной секции и отверстием для выпуска рециркулируемого горячего кокса из нагревателя. Также в зоне коксования на различных уровнях выше кольцеобразной перегородки, являющейся отличительным признаком настоящего изобретения, можно обеспечить кольцеобразные направляющие перегородки со сливными трубами для потока твердых веществ (потоковыми трубами), как описано в заявке US 2011/0206563, для ускорения направленного вниз потока твердых веществ и направленного вверх потока газов; но в одном из воплощений настоящего изобретения кольцеобразная перегородка, расположенная непосредственно в верхней части отпарной зоны, является единственной наклоненной вниз перегородкой в виде усеченного конуса в реакторе. Однако в противоположность конфигурации перегородок, показанной в заявке US 2011/0206563, данная кольцеобразная перегородка, применяемая для удерживания рециркулируемого горячего кокса в отпарной зоне, имеет только центральное отверстие, то есть не имеет других отверстий кроме этого центрального отверстия, чтобы направлять поток кокса в отпарную зону и замедлять рециркуляцию горячего кокса, рециркулируемого из отпарной зоны в зону коксования: на периферии перегородки потоковые трубы отсутствуют. Допустимо пространство ниже перегородки и выше навесов отпарной секции, для создания зоны смешивания, в которой кокс из зоны коксования хорошо смешивается с рециркулируемым горячим коксом, чтобы способствовать, насколько это достижимо на практике, однородному составу кокса (хотя и в широком интервале) в отпарной зоне. Обычно перегородку располагают на расстоянии от 0,5 до 1,5 диаметров слоя (диаметра слоя в отпарной зоне), а в большинстве случаев на расстоянии примерно одного диаметра слоя, выше самого верхнего навеса отпарной секции, и ниже самого нижнего кольца форсунок для введения сырья в реактор.

Исследования методом вычислительной гидродинамики показали, что кольцеобразная перегородка способна создать существенное отличие в распределении горячего кокса. Согласно типичному исследованию методом вычислительной гидродинамики, массовая доля горячего кокса, поданного в верхнюю часть отпарной секции и рециркулированного из отпарной секции в зону коксования, уменьшилась от величин в диапазоне примерно 4-20% практически до нуля, что указывает на то, что почти все горячие твердые вещества, поданные в верхнюю часть отпарной зоны, могут быть удержаны в отпарной зоне и в переходной зоне под кольцеобразной перегородкой. Наблюдали более высокую массовую долю горячего кокса в переходной зоне между кольцеобразной перегородкой и отпарной зоной, что наводит на мысль о том, что в переходной зоне ниже кольцеобразной перегородки существует зона более высокой температуры, что может способствовать снижению засорения в отпарной зоне. В таком случае, при наличии кольцеобразной перегородки и подаче горячего кокса в верхнюю часть отпарной секции можно по отдельности регулировать рабочие температуры в зоне коксования и в отпарной зоне, регулируя скорости циркуляции кокса в зону коксования и в отпарную зону так, чтобы зона коксования и отпарная зона были эффективно разделены. Это позволяет эксплуатировать зону коксования при более низкой температуре, что может повысить или выход жидких продуктов, или производительность процесса коксования. Вообще, существенно меньше 20% масс. от массового потока горячего кокса, поступающего в отпарную секцию ниже перегородки, будет снова поступать в зону коксования, а обычно меньше 10% масс. или еще меньше, например, 2 или 1% масс.

Фиг. 3 иллюстрирует результаты прогнозирующей модели, показывающей влияние расхода горячего кокса в отпарной зоне на унос углеводородов из отпарной секции (углеводороды, перенесенные из отпарной секции в нагреватель) при различных температурах реактора. Модель основана на использовании простых (неперфорированных) навесов. Чем больше степень уноса углеводородов из отпарной секции, тем выше вероятность возникновения проблемы засорения в находящемся дальше по ходу технологического процесса оборудовании, а также снижения возможного выхода жидких продуктов за счет сгорания в нагревателе. Температуры, показанные на различных линиях, представляют собой рабочую температуру (°F) в реакторе. Базовая линия представляет собой рабочую температуру реактора 985°F (529°C) без циркуляции горячего кокса в отпарную зону. Путем добавления подвергаемого отгонке углеводородов горячего кокса в отпарную секцию ниже кольцеобразной перегородки, с целью увеличения жесткости условий в отпарной секции, можно уменьшить рабочую температуру реактора, в то же время сохраняя такой же унос углеводородов из отпарной секции, как и в базовом случае. Как показано на Фиг. 3, для отпарной секции с параллельными простыми навесами, температуру реактора можно снизить примерно на 12°F/7°C путем добавления в отпарную секцию 10,5 т/мин подвергаемого отгонке углеводородов горячего кокса, при этом сохраняя такой же унос углеводородов, как и в базовом случае. Для отпарной секции с перекрестно расположенными навесами, имеющими кромки и отверстия, как показано в заявке US 2011/0114468, температуру в реакторе можно снизить на 17°F/9°C путем добавления в отпарную секцию 10,5 т/мин подвергаемого отгонке углеводородов горячего кокса, при этом сохраняя такой же унос углеводородов, как и в базовом случае. Таким образом, разность температур между зоной коксования и отпарной зоной в 5-15°C является реалистичной, при условии нормальной скорости рециркуляции кокса в отпарную секцию и благоприятного режима потока в верхней части отпарной секции, вызванного направленным сверху вниз потоком кокса из зоны коксования и поступлением рециркулируемого кокса.

1. Установка коксования в псевдоожиженном слое для превращения тяжелого нефтяного сырья в более низкокипящие продукты посредством термического крекинга в псевдоожиженном слое, включающая:

(i) реактор, имеющий зону коксования, содержащую псевдоожиженный слой из твердых частиц, в который вводят тяжелое нефтяное сырье;

(ii) зону скрубберной очистки, расположенную над зоной коксования, в которую проходит парофазный продукт из зоны коксования;

(iii) отпарную зону, расположенную в нижней части зоны коксования, для отгонки по меньшей мере части углеводородов, присоединившихся к твердым частицам, проходящим в отпарную зону из зоны коксования;

(iv) нагреватель, соединенный с отпарной зоной для приема твердых частиц из нижней части отпарной зоны;

(v) трубопровод для прохождения части горячих твердых частиц из нагревателя в зону коксования;

(vi) рециркуляционный трубопровод для рециркуляции части горячих твердых частиц из нагревателя в отпарную зону; и

(vii) кольцеобразную перегородку, имеющую расположенное по центру отверстие, в верхней части отпарной зоны для замедления рециркуляции твердых частиц из отпарной зоны в зону коксования, где кольцеобразная перегородка с расположенным по центру отверстием не имеет других отверстий кроме этого центрального отверстия, и рециркуляционный трубопровод имеет выпускное отверстие, расположенное в верхней части отпарной зоны ниже кольцеобразной перегородки с расположенным по центру отверстием и выше навесов отпарной секции.

2. Установка коксования в псевдоожиженном слое по п. 1, которая содержит газификатор, соединенный посредством транспортного трубопровода с нагревателем для приема части псевдоожиженных твердых частиц из нагревателя.

3. Установка коксования в псевдоожиженном слое по п. 2, в которой газификатор соединен возвратным трубопроводом с нагревателем для возврата псевдоожиженных твердых частиц из газификатора в нагреватель.

4. Установка коксования в псевдоожиженном слое по п. 1, в которой кольцеобразная перегородка с расположенным по центру отверстием расположена над верхней частью навесов отпарной секции на расстоянии по вертикали, определяющем зону смешивания, в которой горячие частицы, рециркулированные из нагревателя, смешиваются с твердыми частицами, проходящими в отпарную зону из зоны коксования.

5. Установка коксования в псевдоожиженном слое по п. 4, в которой кольцеобразная перегородка с расположенным по центру отверстием расположена над верхней частью навесов отпарной секции на расстоянии по вертикали, составляющем от 0,5 до 1,5 диаметра слоя в отпарной зоне.

6. Установка коксования в псевдоожиженном слое по п. 5, в которой кольцеобразная перегородка с расположенным по центру отверстием расположена над верхней частью навесов отпарной секции на расстоянии по вертикали, составляющем примерно один диаметр слоя в отпарной зоне.

7. Установка коксования в псевдоожиженном слое по п. 1, в которой кольцеобразная перегородка с расположенным по центру отверстием представляет собой перегородку в виде направленного вершиной вниз усеченного конуса, прикрепленную по ее внешней окружности к внутренней стенке реактора.

8. Установка коксования в псевдоожиженном слое по п. 1, в которой отверстие в кольцеобразной перегородке с расположенным по центру отверстием имеет площадь пропускного сечения от 30 до 70% от ее общей площади в горизонтальной проекции.

9. Установка коксования в псевдоожиженном слое по п. 1, в которой отверстие в кольцеобразной перегородке с расположенным по центру отверстием имеет площадь пропускного сечения от 40 до 60% от ее общей площади в горизонтальной проекции.

10. Установка ко