Шлифовальный круг

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении шлифовальных кругов, приводимых во вращательное движение вокруг оси вращения. Шлифовальный круг имеет переднюю сторону и обращенную от передней стороны заднюю сторону и многослойный пакет с множеством шлифовальных дисков, которые уложены вдоль оси вращения по плоскости друг на друга и имеют центральные отверстия, образующие выемку в пакете шлифовальных дисков. Шлифовальный круг имеет несущую тарелку, которая расположена в выемке, а шлифовальные диски закреплены в каждом случае отдельно на несущей тарелке. В результате увеличиваются срок службы шлифовального круга и оптимальная ориентация шлифовальной поверхности относительно обрабатываемой детали. 14 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к шлифовальному кругу, при помощи которого деталь может абразивно обрабатываться. Шлифовальный круг может приводиться во вращательное движение вокруг оси вращения и имеет переднюю сторону и обращенную от передней стороны заднюю сторону. Шлифовальный круг может соединяться, в частности, с приводной машиной, для того чтобы приводиться в движение. Шлифовальный круг имеет многослойный пакет шлифовальных дисков с множеством шлифовальных дисков, причем шлифовальные диски вдоль оси вращения уложены (в штабель) по плоскости друг на друга и в каждом случае имеют центральное отверстие. Центральные отверстия совместно образуют выемку в пакете шлифовальных дисков.

Такой шлифовальный инструмент известен из WO97/05991 A1. Описанный там инструмент включает в себя множество расположенных друг над другом дисков из гибкого абразивного материала, причем каждый диск имеет центральный участок ступицы. Диски имеют в каждом случае на участке ступицы центральное отверстие, которым диски надеты на шип или шпиндель и при помощи зажимной тарелки стянуты друг с другом по центру. Отверстия дисков образуют совместно выемку для приема шипа или шпинделя. На расположенном в радиальном направлении за участком ступицы кольцевом участке отдельные диски прорезаны в радиальном направлении и образуют проходящие в радиальном направлении пальцы, которые образуют шлифовальную область инструмента. Шлифовальная область или действующая для обработки детали часть инструмента в направлении параллельном к оси вращения не укреплена или не усилена в осевом направлении. Наоборот инструмент ведет себя гибко в соответствии с прочностью и упругостью отдельных дисков. Вследствие износа при эксплуатации таких шлифовальных инструментов доходит до развертывания и вырывания больших кусков дисков.

DE 10 2011 108 859 A1 описывает инструмент для обработки резанием со снятием стружки поверхностей материала с несколькими выполненными для резания со снятием стружки дисками, которые могут приводиться в движение вокруг оси вращения. Отдельные диски уложены друг на друга с частичным перекрытием таким образом, что часть в каждом случае одного диска сквозь разрез вышерасположенного диска оказывается расположенной на нем. Диски расположены таким образом, будучи вложены друг в друга или переплетены друг с другом. Эти соединенные таким образом друг с другом диски могут быть выполнены в виде пакета шлифовальных дисков и закреплены на несущей тарелке.

DE 195 11 004 C1 показывает инструмент с тарелкообразным держателем, который имеет крепежную поверхность. На крепежной поверхности расположена кольцеобразная накладка. Кольцеобразная накладка состоит из множества шлифовальных листов, которые расположены в виде кольца с частичным перекрытием. Благодаря расположению шлифовальных листов с частичным перекрытием они ориентированы не по плоскости к поверхности обрабатываемого инструмента.

Задача данного изобретения - предоставить шлифовальный круг, который обеспечивает оптимальную ориентацию действующей шлифовальной поверхности относительно детали и имеет длительный срок службы.

Эта задача решается с помощью шлифовального круга с признаками пункта 1 формулы изобретения. Предпочтительные примеры осуществления следуют из зависимых пунктов формулы изобретения.

В соответствии с этим согласно изобретению предусмотрено, что шлифовальный круг имеет несущую тарелку, которая расположена в выемке, образованной отверстиями, по меньшей мере, части или множества шлифовальных дисков, причем каждый отдельный шлифовальный диск закреплен на несущей тарелке. Таким образом, отдельные шлифовальные диски не должны быть соединены между собой, соответственно, друг с другом. Однако не исключено, что наряду с закреплением каждого отдельного шлифовального диска на несущей тарелке может быть также предусмотрено соединение шлифовальных дисков между собой. Тем не менее, важным является то, что шлифовальные диски пакета шлифовальных дисков закреплены по отдельности на держателе, так что посредством отрыва отдельного шлифовального диска от держателя весь пакет шлифовальных дисков не отрывается от держателя. Пакет шлифовальных дисков расположен между передней стороной и задней стороной шлифовального круга. В частности расположенный снаружи первый шлифовальный диск пакета шлифовальных дисков образует переднюю сторону. В частности расположенный снаружи последний шлифовальный диск пакета шлифовальных дисков образует заднюю сторону шлифовального круга. В частности ось вращение определена распространяющейся перпендикулярно к передней стороне и перпендикулярно к задней стороне шлифовального круга продольной осью, которая проходит через центральную точку вращения шлифовального круга.

Согласно аспекту данного изобретения выемка, по меньшей мере, на одном продольном участке выполнена с изменяющимся периметром. В частности форма и/или размеры выемки определяются или ограничиваются центральными отверстиями, по меньшей мере, части или множества шлифовальных дисков. Кроме того, центральные отверстия, по меньшей мере, части шлифовальных дисков пакета шлифовальных дисков могут быть выполнены с различными размерами. Другими словами каждое из отверстий может иметь по сравнению с дальнейшими отверстиями отличную по размеру площадь поперечного сечения. Так же некоторые из отверстий могут быть одинакового размера, соответственно, иметь одинаковые по размеру площади поперечного сечения, так что лишь часть отверстий выполнена с различными размерами.

В частности, выемка может быть выполнена таким образом, что она выполнена увеличивающейся в периметре от передней стороны к задней стороне пакета шлифовальных дисков. Выемка выполнена таким образом по существу в виде конуса, причем конус открывается по направлению к задней стороне пакета шлифовальных дисков. Благодаря конусообразной выемке и находящейся в ней несущей тарелке обеспечивается то, что каждый шлифовальный диск находится в непосредственном контакте с несущей тарелкой и может соединяться с ней. Конусообразное исполнение выемки обеспечивает помимо этого то, что максимально возможные области поверхности шлифовальных дисков могут соединяться с несущей тарелкой. Предпочтительно центральные отверстия шлифовальных дисков, по меньшей мере, вдоль одного распространяющегося параллельно к оси вращения участка, соответственно, продольного участка, то есть в направлении оси вращения, пакета шлифовальных дисков могут быть выполнены от передней стороны к задней стороне увеличивающимися. Таким образом, например, шлифовальные диски первой половины пакета шлифовальных дисков, которая распространяется, например, от передней стороны до середины шлифовального круга, могут иметь последовательно увеличивающиеся отверстия. Альтернативно или дополнительно центральные отверстия шлифовальных дисков, по меньшей мере, вдоль одного распространяющегося параллельно к оси вращения участка пакета шлифовальных дисков могут быть выполнены от задней стороны к передней стороне увеличивающимися. Таким образом, например, шлифовальные диски первой, соответственно, второй половины пакета шлифовальных дисков, которая распространяется, например, от задней стороны до середины шлифовального круга, могут иметь последовательно увеличивающиеся отверстия. В комбинации шлифовальный круг может иметь, в частности, первую половину со шлифовальными дисками, отверстия которых увеличиваются от передней стороны к задней стороне, и вторую половину со шлифовальными дисками, отверстия которых увеличиваются от задней стороны к передней стороне или в свою очередь уменьшаются от середины шлифовального круга по направлению к задней стороне.

Для образования выемки в виде конуса может быть предусмотрено, что центральные отверстия шлифовальных дисков выполнены от передней стороны пакета шлифовальных дисков к задней стороне увеличивающимися. Это означает, что площади поперечных сечений отверстий последовательно увеличиваются по направлению к задней стороне. При круглых отверстиях соответственно диаметры отдельных отверстий увеличиваются по направлению к задней стороне.

Отдельные шлифовальные диски могут быть в каждом случае одним центральным кольцевым участком соединены с несущей тарелкой на ее расположенной параллельно к передней стороне крепежной поверхности. Для этого несущая тарелка предпочтительно на продольном разрезе в отношении оси вращения выполнена ступенчатой. Несущая тарелка может иметь несколько расположенных друг за другом в направлении оси вращения крепежных поверхностей с различными диаметрами вокруг оси вращения.

В предпочтительном варианте осуществления несущая тарелка залита в выемку. Для этого в выемку может вводиться отверждаемый материал, как например искусственная смола, эпоксидная смола, фенольная смола или полиуретан, или другой материал системы склеивания или замазывания, который удерживает отдельные шлифовальные диски вместе после отверждения.

Предпочтительно в несущей тарелке расположен резьбовой элемент с внутренней резьбой для закрепления шлифовального круга на приводной машине. В варианте осуществления, в котором несущая тарелка залита в выемку, резьбовой элемент, например, в виде резьбовой гайки, может перед заливкой укладываться в выемку.

Отверстия шлифовальных дисков могут иметь отличное от круга поперечное сечение. Например, отверстия могут быть выполнены в виде многоугольников. Однако также возможны другие варианты, как например, проходящие в радиальном направлении выемки или зубья. Такое исполнение отверстий обеспечивает повышенную защиту от проворачивания пакета шлифовальных дисков относительно несущей тарелки.

Внешние окружные поверхности отдельных шлифовальных дисков предпочтительно идентичны по форме, размерам и ориентации. Например, внешние окружные поверхности могут быть выполнены круглыми, так что возникает наружная поверхность шлифовального круга в виде кругового цилиндра вокруг оси вращения. Кроме того, шлифовальные диски могут иметь в каждом случае внешнюю окружную поверхность, причем внешние окружные поверхности расположены при рассмотрении поперечного сечения шлифовального круга в каждом случае под углом между 5° и 85°, в частности между 20° и 40°, предпочтительно примерно в 30° к оси вращения. Таким образом, внешние окружные поверхности могут быть расположены в виде крыши. Далее внешние окружные поверхности шлифовальных дисков могут находиться на одной общей окружной поверхности. Окружная поверхность может быть выполнена, в частности, конической или цилиндрической. Благодаря ориентированным под углом к оси вращения внешним окружным поверхностям могут также при зафиксированном под наклоном относительно детали шлифовальном круге достигаться хорошие результаты шлифования.

Отдельные шлифовальные диски могут иметь помимо этого радиальные выемки, причем радиальные выемки отдельных шлифовальных дисков выполнены идентично и расположены друг относительно друга на одной прямой в направлении оси вращения. Вследствие этого обеспечивается то, что при приведенном во вращательное движение шлифовальном круге результат шлифования виден для пользователя через выемки. В частности, шлифовальный круг является вращательно-симметричным относительно оси вращения.

Согласно дальнейшему аспекту данного изобретения шлифовальный круг может иметь опорный слой для осевого опирания пакета шлифовальных дисков. Опорный слой предпочтительно расположен на задней стороне, однако он мог бы быть также расположен на передней стороне. Опорным слоем может быть волоконный элемент, в частности, из тканевого материала. Предпочтительно опорный элемент изготовлен из стекловолокна и фенольной смолы. Таким образом, опорный слой является по сравнению со шлифовальными дисками более твердым или более жестким, то есть гибкость шлифовальных дисков больше, чем гибкость опорного слоя. В процессе использования шлифовального круга и во время связанного с использованием увеличивающегося износа шлифовальных дисков может доходить при определенных обстоятельствах до медленного сгибания или отгибания самых нижних или даже просто нижних слоев шлифовальных дисков. Благодаря опорному слою для осевого опирания пакета шлифовальных дисков это может предотвращаться. В частности, максимальное радиальное расстояние внешней окружной поверхности опорного слоя меньше, чем максимальное радиальное расстояние внешней окружной поверхности прилегающего непосредственно к опорному слою шлифовального диска или всех шлифовальных дисков. Таким образом, шлифовальный круг может при наклонной установке шлифовального круга относительно детали поддаваться в незначительной степени в радиальном направлении с наружной стороны, вследствие чего достигаются лучшие результаты шлифования.

Далее, по меньшей мере, часть шлифовальных дисков может в каждом случае иметь на стороне, обращенной к передней стороне шлифовального круга, абразивный слой. То есть шлифовальные диски, в частности все шлифовальные диски, имеют собственный абразивный слой или покрытие абразивных зерен. Абразивный слой может распространяться по всей стороне, обращенной к передней стороне шлифовального круга, или включать в себя лишь часть этой стороны. Ввиду того, что шлифовальные диски имеют абразивный слой, шлифовальные диски могут поочередно, начиная с передней стороны по направлению к задней стороне, расходоваться друг за другом. Как только самый верхний шлифовальный диск изношен, соответственно, израсходован, шлифование может, в частности, без снятия шлифовального круга осуществляться далее расположенным под ним следующим шлифовальным диском. Аналогичным образом, по меньшей мере, часть шлифовальных дисков может дополнительно или альтернативно к абразивному слою на передней стороне шлифовального диска иметь на стороне, обращенной к задней стороне шлифовального круга, абразивный слой, соответственно, покрытие абразивных зерен. Если шлифовальный круг имеет опорный слой, который расположен, например, на задней стороне шлифовального круга, то отдельные шлифовальные диски могут также лишь на обращенных к передней стороне поверхностях иметь покрытие абразивных зерен. Далее последний слой или последний слой и дальнейшие, находящиеся прямо перед ним слои шлифовальных дисков могут также стороной с зернами, противоположной другим слоям, укладываться и заливаться. В этом случае пользователь может использовать и/или также расходовать шлифовальный круг с обеих сторон. Это может быть преимуществом, если слои различны, например, имеют различные размеры зерен. Однако это может быть преимуществом также при идентичных шлифовальных дисках, так как гибкость шлифовальных дисков, как правило, значительно ниже в направлении зерен. Вследствие этого оба абразивных покрытия соседних, находящихся друг с другом в контакте шлифовальных дисков придают друг другу устойчивость, и шлифовальный круг становится более жестким. В частности, весь шлифовальный диск может обладать шлифующей способностью, то есть абразивный слой распространяется параллельно к оси вращения на все поперечное распространение соответствующего шлифовального диска и может таким образом непрерывно использоваться для шлифования, начиная со стороны, обращенной к передней стороне, вплоть до стороны, обращенной к задней стороне.

В частности, шлифовальные диски состоят из абразивного материала на подложке. Используемой там подложкой может быть ткань, однонаправленная ткань или нетканый материал (также спрессованный). Рассматривается весь спектр общеупотребительных (ходовых) подложек для абразивного материала на подложке, также комбинации, как например бумажная ткань, или другие известные на рынке комбинации материалов или (слабая) вулканизованная фибра, которая снашивается при применении, для того чтобы обеспечивать непрерывный износ держателя. Далее подложка и/или шлифовальные диски могут быть максимально изотропны в отношении напряжения. Таким образом, подложка, соответственно, шлифовальные диски снашивается или снашиваются максимально равномерно, то есть по кругу. Прочности на разрыв в направлении основы и утка, соответственно, также в диагональных направлениях должны быть максимально идентичными. Примерами являются, например, абразивные материалы на подложке и подложки для них, которые используются при сегментированных широких лентах. Далее может быть предусмотрено, что абразивная ткань и абразивный материал на подложке имеют относительно высокие прочности на разрыв.

Согласно дальнейшему варианту осуществления соответствующего изобретению шлифовального круга, по меньшей мере, один из шлифовальных дисков может иметь множество сегментов шлифовального диска, которые с распределением в окружном направлении прилегают друг к другу встык. Вследствие этого могут оптимизироваться отходы производства при изготовлении отдельных шлифовальных дисков. Другими словами, по меньшей мере, один из шлифовальных дисков собран в шлифовальный диск из нескольких отдельных кусков, сегментов шлифовального диска. Отдельные сегменты шлифовального диска не перекрывают друг друга, а прилегают друг к другу встык. В частности все из шлифовальных дисков собраны их отдельных сегментов шлифовального диска.

Предпочтительные примеры осуществления разъясняются в дальнейшем более подробно при помощи чертежей.

На чертежах показано:

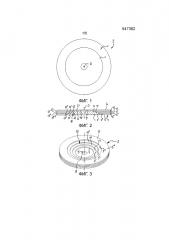

фиг.1 - вид сверху на заднюю сторону первого варианта осуществления соответствующего изобретению шлифовального круга;

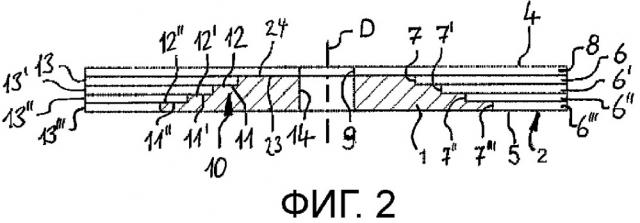

фиг.2 - поперечный разрез шлифовального круга согласно фиг.1;

фиг.3 - изображение в перспективе пакета шлифовальных дисков шлифовального круга согласно фиг.1;

фиг.4 - вид в перспективе пакета шлифовальных дисков согласно фиг.3 с уложенной в выемку резьбовой гайкой;

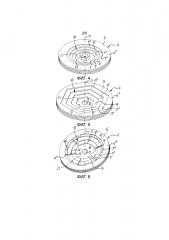

фиг.5 - вид в перспективе второго варианта осуществления пакета шлифовальных дисков;

фиг.6 - вид в перспективе третьего варианта осуществления пакета шлифовальных дисков;

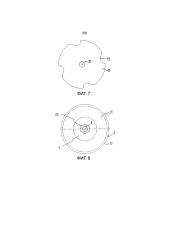

фиг.7 - вид сверху на переднюю сторону второго варианта осуществления соответствующего изобретению шлифовального круга;

фиг.8 - вид сверху на заднюю сторону третьего варианта осуществления соответствующего изобретению шлифовального круга;

фиг.9 - поперечный разрез шлифовального круга согласно фиг.8;

фиг.10 - вид сбоку четвертого варианта осуществления пакета шлифовальных дисков;

фиг.11 - вид сверху на переднюю сторону четвертого варианта осуществления соответствующего изобретению шлифовального круга; и

фиг.12 - поперечный разрез шлифовального круга согласно фиг.11.

Фиг.1-4 показывают первый вариант осуществления шлифовального круга 3 и описываются в дальнейшем совместно.

Шлифовальный круг 3 включает в себя пакет 2 шлифовальных дисков с множеством отдельных шлифовальных дисков 6. Пакет 2 шлифовальных дисков закреплен на несущей тарелке 1, причем каждый отдельный шлифовальный диск 6 соединен напрямую с несущей тарелкой 1, соответственно, закреплен на ней. Шлифовальный круг 3 может приводиться во вращательное движение вокруг оси D вращения. Шлифовальный круг 3 имеет переднюю сторону 4 для режущей со снятием материала обработки детали. Кроме того, шлифовальный круг 3 имеет обращенную от передней стороны 4 заднюю сторону 5. Отдельные шлифовальные диски 6 уложены друг на друга по плоскости в направлении оси D вращения. На передней стороне 4 предусмотрен концевой диск 8, который является частью многослойного пакета 2 шлифовальных дисков. Концевой диск 8 является также шлифовальным диском пакета 2 шлифовальных дисков. Однако концевой диск 8 опционален и может также опускаться. Все шлифовальные диски 6 имеют гибкий несущий материал и, по меньшей мере, на обращенной к передней стороне 4 поверхности снабжены покрытием абразивных зерен. Концевой диск 8 может быть также снабжен покрытием абразивных зерен или изготовлен из того же материала, как и шлифовальные диски 6. Таким образом, концевой диск 8 в качестве первого шлифовального диска может при рассмотрении с передней стороны 4 шлифовального круга 3 вносить значительный вклад в производительность шлифования. В принципе шлифовальные диски 6 и концевой диск 8 могут быть в каждом случае также на обращенной к задней стороне 5 поверхности снабжены покрытием абразивных зерен.

Шлифовальные диски 6 имеют центральные отверстия 7. Также концевой диск 8 снабжен центральным отверстием 9. Однако концевой диск 8 может быть также выполнен непрерывно плоским без центрального отверстия.

Центральные отверстия 7 шлифовальных дисков 6 выполнены в первом примере осуществления шлифовального круга 3 круглыми и концентрическими относительно оси D вращения, причем диаметры центральных отверстий 7 увеличиваются от передней стороны 4 к задней стороне 5. Отверстия 7 образуют таким образом центральную выемку 10 в пакете 2 шлифовальных дисков.

В выемке 10 пакета 2 шлифовальных дисков расположена несущая тарелка 1, на которой закреплены шлифовальные диски 6 и концевой диск 8. В показанном варианте осуществления несущая тарелка 1 залита в выемку 10. При этом, как изображено на фиг.4, в выемку 10 может быть перед этим уложена резьбовая гайка 15, при помощи которой шлифовальный круг 3 может закрепляться на приводном инструменте. Пространство вокруг резьбовой гайки 15 и внутри кольцевых дисков может теперь заливаться твердеющим материалом (искусственной смолой, эпоксидной смолой, фенольной смолой, полиуретаном или любой другой известной специалисту системой клея или замазки), который шлифовальные диски 6 и резьбовую гайку 15 удерживает вместе после отверждения. Альтернативно резьбовой гайке 15 могут также использоваться другие резьбовые элементы или втулки. Предварительным условием является всегда возможность монтажа на приводной машине. В предпочтительном случае угловой шлифовальной машины резьбовая гайка 15 имеет преимущество возможности быстрого навинчивания на угловую шлифовальную машину. Обыкновенной шестигранной гайки уже достаточно, для того чтобы улучшать устойчивость анкерного крепления в системе замазки, соответственно, смолы. Однако также другие геометрии, в частности с увеличенной поверхностью (шероховатые, "крыло", "фланец" и т.д.), возможны. Материалом резьбового элемента может быть металл, предпочтительно нержавеющий металл, однако также пластик. Само собой разумеется, также возможна комбинация из металлической резьбы, вделанной в пластиковое кольцо, и т.д.

В варианте осуществления согласно фиг.1-4 несущая тарелка 1 имеет для закрепления на приводной машине центральное отверстие 14. Выемка 10 и несущая тарелка 1 выполнены таким образом по существу в виде конуса, причем угол конуса открывается по направлению к задней стороне 5.

Диаметры отверстий 7 отдельных шлифовальных дисков 6 образуют помимо этого такие ступени, что образуются обращенные к задней стороне 5 открытые кольцевые участки 11, при помощи которых отдельные шлифовальные диски 6 находятся в контакте с выполненными в виде ступеней крепежными поверхностями 12 несущей тарелки 1 и закреплены на ней. Таким образом, обеспечено, что наибольшая поверхность отдельных шлифовальных дисков 6 находится в контакте с несущей тарелкой 1. Равным образом концевой диск 8 имеет обращенный к задней стороне 5 открытый кольцевой участок 23, при помощи которого концевой диск 8 находится в контакте с крепежной поверхностью 24 несущей тарелки 1 и закреплен на ней.

Отдельные шлифовальные диски 6 имеют в каждом случае круглую внешнюю окружную поверхность 13. Внешние окружные поверхности 13 всех шлифовальных дисков 6 и концевого диска 8 имеют одинаковый диаметр, так что в итоге возникает круглая цилиндрическая наружная поверхность пакета 2 шлифовальных дисков со шлифовальным кругом 3.

Выемка 10 выполнена по существу в виде усеченного ступенчатого конуса, причем материал, который заливается в выемку 10 для изготовления несущей тарелки 1, при заливке не протекает или протекает лишь в незначительном объеме между шлифовальными дисками 6. В идеале угол конусности охватывающей несущую тарелку 1 боковой поверхности составляет примерно от 160 до 170°, предпочтительно примерно 164°. Вследствие этого создаются условия для того, что рабочий может прикладывать шлифовальный круг 3 под различными углами к поверхности обрабатываемой детали. При этом пакет 2 шлифовальных дисков можно изнашивать в значительной степени полностью, пока несущая тарелка 1 не натолкнется на деталь.

Фиг.5 показывает второй вариант осуществления пакета 2 шлифовальных дисков шлифовального круга 3. Отверстия 7 шлифовальных дисков 6 не являются в этом варианте осуществления на поперечном сечении круглыми, а отличаются от формы круга. Они выполнены в виде шестиугольного многоугольника. Несущая тарелка (не изображена здесь) выполнена соответствующим образом, так что обеспечена повышенная защита от проворачивания пакета 2 шлифовальных дисков относительно несущей тарелки.

Фиг.6 показывает третий вариант осуществления пакета 2 шлифовальных дисков, причем для повышения защиты от проворачивания пакета 2 шлифовальных дисков относительно несущей тарелки 1 (не изображена здесь) предусмотрены проходящие в радиальном направлении в отдельные шлифовальные диски 6 выемки 17, причем ближайший к задней стороне 5 шлифовальный диск 6 имеет вместо выемок 17 проходящие в радиальном направлении зубья 18.

Фиг.7 показывает вид сверху на переднюю сторону 4 второго варианта осуществления шлифовального круга 3, причем внешние окружные поверхности 13 шлифовальных дисков 6 имеют отличный от круга контур. На внешних окружных поверхностях 13 шлифовальных дисков 6 предусмотрены проходящие в радиальном направлении вовнутрь просмотровые выемки 19, которые при приведенном во вращательное движение шлифовальном круге 3 позволяют видеть результат шлифования.

Фиг.8 и 9 показывают третий вариант осуществления шлифовального диска 3, причем внешние окружные поверхности 13 шлифовальных дисков 6 и концевого диска 8 образуют, как было описано ранее со ссылкой на фиг.1-6, круглую цилиндрическую внешнюю окружную поверхность 20. В дополнение к шлифовальным дискам 6 и концевому диску 8 шлифовальный круг 3 имеет опорный слой 21 из стекловолоконной ткани с фенольной смолой. Опорный слой 21 также имеет отверстие 22, которое вместе с дальнейшими отверстиями 7, 9 шлифовальных дисков 6 и концевого диска 8 образует центральную выемку 10. Несущая тарелка 1 залита в выемку 10, так что также дискообразный опорный слой 21 закреплен на несущей тарелке 1. Отверстия 7 шлифовальных дисков 6 увеличиваются от передней стороны 4 к задней стороне 5, причем отверстие 22 опорного слоя 21 меньше, чем отверстие 7 соседнего шлифовального диска 6. Кроме того, опорный слой 21 имеет меньший наружный диаметр, чем шлифовальные диски 6.

В процессе использования шлифовального круга 3 и во время связанного с использованием увеличивающегося износа шлифовальных дисков 6 может доходить при определенных обстоятельствах до медленного сгибания или отгибания самых нижних или даже просто нижних слоев шлифовальных дисков 6. Благодаря усилению в виде опорного слоя 21 для осевого опирания пакета 2 шлифовальных дисков это может предотвращаться.

В особом исполнении не только выемка 10 пакета 2 шлифовальных дисков ровно заливается отверждаемым материалом, но и еще последний слой шлифовальных дисков 6 покрывается с задней стороны отверждаемым материалом. Вследствие этого последний шлифовальный диск 6 соединяется дополнительно на задней стороне с несущей тарелкой 1 и одновременно усиливается против сгибания. Альтернативно последний шлифовальный диск 6 может также заменяться фибровым диском или диском из другого более твердого материала, который тверже, чем расположенные выше шлифовальные диски 6.

На фиг.10 изображен четвертый вариант осуществления пакета 2 шлифовальных дисков на виде сбоку. Отдельные шлифовальные диски 6 в каждом случае имеют круглую внешнюю окружную поверхность 13, причем внешние окружные поверхности 13 имеют такую форму и размеры, что они образуют конусообразную внешнюю окружную боковую поверхность 20 пакета 2 шлифовальных дисков. Внешние окружные поверхности 13 шлифовальных дисков 6 расположены при взгляде на вид сбоку под углом α к оси вращения. Угол α может составлять между 5° и 85°, в частности между 20° и 40°, и в данном случае показан лишь в качестве примера как угол примерно в 30°. Тем не менее оптимальный угол α проистекает из задачи шлифования, для которой должен применяться шлифовальный круг 3.

Фиг.11 показывает вид сверху на переднюю сторону 4 четвертого варианта осуществления шлифовального круга 3, причем внешние окружные поверхности 13 отдельных шлифовальных дисков 6 и обоих концевых дисков 8 в каждом случае имеют круглую внешнюю окружную поверхность 13. Внешние окружные поверхности 13 всех шлифовальных дисков 6 и концевых дисков 8 имеют одинаковый наружный диаметр, так что в итоге возникает круглая цилиндрическая наружная поверхность пакета 2 шлифовальных дисков. На фиг.12 шлифовальный круг 3 согласно четвертому варианту осуществления показан на виде в разрезе. Можно увидеть, что отверстия 7 шлифовальных дисков 6 в отличие от вышеуказанных вариантов осуществления не увеличиваются непрерывно от передней стороны 4 к задней стороне 5. Вместо этого центральные отверстия 7 показанных на фиг.12 шлифовальных дисков 6 и концевых дисков 8 выполнены, по меньшей мере, частично с различными размерами. Конкретно центральные отверстия 7, 9 пакета 2 шлифовальных дисков выполнены увеличивающимися, по меньшей мере, вдоль одного распространяющегося параллельно к оси D вращения продольного участка, который распространяется от передней стороны 4 к середине, причем отверстие 7 среднего шлифовального диска 6 является максимальным. Далее центральные отверстия 7, 9 пакета 2 шлифовальных дисков выполнены уменьшающимися вдоль последующего и распространяющегося параллельно к оси D вращения дальнейшего продольного участка, который распространяется от середины к задней стороне 5. Отверстия 9 обоих концевых дисков 8 выполнены идентичными и меньшими, чем отверстия 7 шлифовальных дисков 6. Помимо этого, начиная от передней стороны 4, из пяти расположенных здесь между концевыми дисками 8 шлифовальных дисков 6 шлифовального круга 3 совпадают по форме и размерами первый и пятый, а также второй и третий шлифовальные диски 6.

Диаметры отверстий 7, 9 отдельных шлифовальных дисков 6 и расположенного на передней стороне 4 концевого диска 8 на продольном участке, который распространяется от передней стороны 4 к середине, образуют такие ступени, что образуются обращенные к задней стороне 5 открытые кольцевые участки 11, 23, при помощи которых эти шлифовальные диски 6 и передний концевой диск 8 находятся в контакте с выполненными в виде ступеней крепежными поверхностями 12, 24 несущей тарелки 1 и закреплены на ней. Диаметры отверстий 7, 9 дальнейших отдельных шлифовальных дисков 6 и расположенного на задней стороне 5 концевого диска 8 на дальнейшем продольном участке, который распространяется от середины пакета 2 шлифовальных дисков к задней стороне 5, образуют такие ступени, что образуются обращенные к передней стороне 4 открытые кольцевые участки 11, 23, при помощи которых эти шлифовальные диски 6 и задний концевой диск 8 находятся в контакте с выполненными в виде ступеней крепежными поверхностями 12, 24 несущей тарелки 1 и закреплены на ней. Таким образом, обеспечено, что наибольшая поверхность отдельных шлифовальных дисков 6 и концевых дисков 8 находится в контакте с несущей тарелкой 1.

В дальнейшем исполнении последний слой или последний слой и дальнейшие, находящиеся прямо перед ним слои шлифовальных дисков 6 могут также стороной с зернами, противоположной другим слоям, укладываться и заливаться. В этом случае пользователь может использовать и/или также расходовать шлифовальный круг 3 с обеих сторон. Это может быть преимуществом, если слои различны, например, имеют различные размеры зерен. Однако, это может быть преимуществом также при идентичных шлифовальных дисках 6, так как гибкость шлифовальных дисков 6, как правило, значительно ниже в направлении зерен. Вследствие этого оба абразивных покрытия соседних, находящихся друг с другом в контакте шлифовальных дисков 6 придают друг другу устойчивость, и шлифовальный круг 3 становится более жестким.

Наконец, в дальнейшем особом исполнении можно также полностью отказаться от заливки несущей тарелки 1. В этом случае может использоваться несущая тарелка, например тарелка в виде усеченного конуса из АБС-пластика (акрилонитрилбутадиенстирола) или другого материала, который, как правило, применяется для опорной тарелки для тарелки шлифовальных дисков (лепестковые шлифовальные круги). На ней закрепляются затем при помощи системы замазки шлифовальные диски 6.

Шлифовальные диски 6 состоят из абразивного материала на подложке. Используемой там подложкой может быть ткань, однонаправленная ткань или нетканый материал (также спрессованный). Рассматривается весь спектр общеупотребительных подложек для абразивного материала на подложке, также комбинации, как например бумажная ткань, или другие известные на рынке комбинации материалов или (слабая) вулканизованная фибра, которая снашивается при применении, для того чтобы обеспечивать непрерывный износ держателя.

В предпочтительном исполнении подложка и/или готовые шлифовальные диски 6 и/или концевые диски 8 максимально изотропны в отношении напряжения. Таким образом, подложка или шлифовальные диски 6 или концевые диски 8 снашиваются максимально равномерно, то есть по кругу. Прочности на разрыв в направлении основы и утка и соответственно также в диагональных направлениях должны быть максимально идентичными. Примерами являются, например, абразивные материалы на подложке и подложки для них, которые используются при сегментированных широких лентах. Абразивная ткань и абразивный материал на подложке должны принципиально иметь относительно высокие прочности на разрыв.

В особом исполнении используются абразивные материалы на подложке с высокой прочностью на разрыв в максимально возможном количестве направлений (вдоль, поперек и по диагонали). В предпочтительном исполнении используемой тканью абразивного материала на подложке является X или Y-подложка.

В предпочтительном исполнении, говоря об абразивном зерне, речь идет о керамическом зерне или о смесях из него с циркониевым корундом и/или корундом.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - несущая тарелка

2 - пакет шлифовальных дисков

3 - шлифовальный круг

4 - передняя сторона

5 - задняя сторона

6 - шлифовальный диск

7 - отверстие

8 - концевой диск

9 - отверстие

10 - выемка

11 - кольцевой участок

12 - крепежная поверхность

13 - внешняя окружная поверхность

14 - отверстие

15 - резьбовая гайка

16 - внутренняя резьба

17 - выемка

18 - зуб

19 - просмотровая выемка

20 - внешняя окружная боковая поверхность

21 - опорный слой

22 - отверстие

23 - кольцевой участок

24 - крепежная поверхность

D - ось вращения

α - угол

1. Шлифовальный круг (3), приводимый во вращательное движение вокруг оси (D) вращения, имеющий переднюю сторону (4) и обращенную от передней стороны (4) заднюю сторону (5), при этом шлифовальный круг (3) содержит многослойный пакет (2) шлифовальных дисков с множеством шлифовальных дисков (6), которые вдоль оси (D) вращения уложены по плоскости друг на друга и имеют центральное отверстие (7), причем центральные отверстия (7) совместно образуют выемку (10) в пакете (2) шлифовальных дисков, отличающийся тем, что он снабжен несущей тарелкой (1), которая расположена в выемке (10), а каждый шлифовальный диск (6) закреплен отдельно на несущей тарелке (1).

2. Шлифовальный круг (3) по п.1, отличающийся тем, что центральные отверстия (7) по меньшей мере части шлифовальных дисков (6) пакета (2) шлифовальных дисков выполнены с различными размерами.

3. Шлифовальный круг (3) по п.1 или 2, отличающийся тем, что центральные отверстия (7) шлифовальных дисков (6) по меньшей мере вдоль одного распространяющегося параллельно к оси (D) вращения участка пакета (2) шлифовальных дисков выполнен