Способ аддитивного изготовления трехмерной детали

Иллюстрации

Показать всеИзобретение относится к аддитивному изготовлению трехмерных деталей. На металлическую подложку укладывают первый слой предварительно спаянного или соединенного механически каркаса детали, повторяющего внешний и внутренний контур детали, толщиной 0,5÷10,0 мм. Производят плазменно-порошковую наплавку посредством роботизированной установки по траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам слоя каркаса детали, обеспечивающих контур желаемой детали. На первый слой каркаса детали последовательно укладывают слои каркаса детали, повторяющего внешний и внутренний контур желаемой детали, и производят плазменно-порошковую наплавку посредством роботизированной установки по траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам каждого слоя каркаса детали. Окончательный слой плазменно-порошковой наплавки производят посредством роботизированной установки по траектории, обеспечивающей перекрытие нанесенных валиков заподлицо. Обеспечивается повышение производительности изготовления деталей. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области порошковой металлургии и может быть использовано для изготовления трехмерных деталей с помощью аддитивных технологий.

Известен способ аддитивного изготовления деталей методом прямого осаждения материала, управляемого в электромагнитном поле (патент RU 2627527 С2, опубл. 08.08.2017). Способ включает прямое осаждение потока гранул порошка металла или неметалла из накопительной емкости в ванну расплава на опорном столе для формирования детали, наплавляемой посредством тепловой энергии лазерного или электронного источника нагрева, и кристаллизацию расплава с обеспечением формирования детали. Осаждение гранул порошка ведут под действием сил тяжести и электромагнитных сил с обеспечением приобретения ими положительного или отрицательного заряда в полете, при этом управляют траекторией и скоростью движения гранул порошка в полете посредством электромагнитного поля в соответствии с заданной программой.

Недостатками данного способа являются ведение процесса в вакууме, что ограничивает габариты изготавливаемых деталей размерами вакуумной камеры, сложность настройки оборудования для управления движением гранул порошка в распределителе и потоком частиц за счет действия электромагнитного поля, так как при изменении дисперсности и плотности частиц наплавляемого порошка необходимо проводить дополнительную настройку электромагнитов для обеспечения требуемой траектории движения частиц.

Известен способ формирования трехмерного изделия в СВЧ электромагнитном поле (патент RU 2629072 С2, опубл. 24.08.2017). Способ включает в себя операции образования слоя порошкообразного материала, нанесение жидкого реагента на слой порошкообразного материала с конфигурацией соответствующего слоя сечения цифровой модели, повторение данных операций для образования последовательных слоев. Для получения трехмерного изделия отверждение осуществляют при помощи СВЧ электромагнитного поля частотой 950-2450 МГц±2,5%, удельной мощностью 25-35 Вт/см3, при времени воздействия, равном 0,8-1,0 минуте.

Основным недостатком данного способа является ограничение применяемых для изготовления изделий материалов диэлектрическими.

Известен способ для производства с помощью аддитивных технологий трехмерной детали из сплавленных частей порошковых слоев (патент RU 2630096 С2, опубл. 05.09.2017). Способ включает обеспечение модели детали, нанесение первого порошкового слоя на рабочий стол, направление первого энергетического пучка от первого источника энергетического пучка на рабочий стол с обеспечением сплавления первого порошкового слоя в первых выбранных местоположениях в соответствии с моделью для формирования первой части первого поперечного сечения указанной детали, направление второго энергетического пучка от второго источника энергетического пучка на рабочий стол с обеспечением сплавления первого порошкового слоя во вторых выбранных местоположениях в соответствии с моделью для формирования второй части первого поперечного сечения указанной трехмерной детали. Сплавление первых и вторых местоположений первого порошкового слоя проводят одновременно с помощью первого и второго энергетических пучков от первого и второго источников энергетического пучка соответственно. Пятно первого энергетического пучка по меньшей мере частично перекрывает пятно второго энергетического пучка.

К недостаткам данного способа относится необходимость предварительного нанесения слоя порошка на рабочую поверхность, при этом неравномерность по толщине наносимого слоя порошка будет приводить к нарушению геометрии детали, протекания технологического процесса и появлению дефектов. Устройство должно обеспечивать изменение мощности пучков линейным образом от 100% до 0%, начиная от первого конца перекрывающейся зоны и заканчивая на втором конце перекрывающейся зоны, при этом обеспечивая мощность 100% каждого пучка на противоположных зонах слоев, что требует создания несимметричных по мощности источников нагрева и является весьма трудным в практической реализации. При несоблюдении этого условия будет происходить неравномерный нагрев по площади создаваемого слоя, что может привести к появлению дефектов и неоднородности свойств в области перекрытия слоев по сравнению с другими областями создаваемых слоев. В качестве источника нагрева в предлагаемом способе применяется электронный пучок в вакууме, что, как и в предыдущем случае, приводит к ограничению габаритов создаваемых деталей.

Известен способ изготовления металлического или керамического компонента посредством аддитивного производства селективным лазерным плавлением (заявка RU 2015100869 А, опубл. 10.08.2016). Способ полностью или частично содержит этапы последовательного наращивания изделия/компонента послойно непосредственно из порошкового слоя из металлического или керамического материала основы посредством проплавления слоев лазерным высокоэнергетическим пучком, движущимся периодическим образом по всем областям, которые должны затвердевать. Движение лазерного пучка по поверхности порошкового слоя выполняется наложением непрерывного линейного движения и по меньшей мере одного наложенного синусоидального колебания с частотой (F) и амплитудой (А), при этом колебание создается устройством отклонения пучка, и то же самое устройство отклонения пучка также используется для линейного движения позиционирования.

Недостатком известного способа является низкая производительность, что сдерживает их применение в промышленности.

Наиболее близким аналогом способ аддитивного изготовления трехмерной детали (патент RU 2590431 С2, опубл. 10.07.2016). В способе изготавливают преформу в качестве первой части гибридного компонента. Затем последовательного формируют на этой преформе вторую часть гибридного компонента из металлического порошкового материала посредством процесса аддитивной технологии изготовления с помощью сканирования энергетическим лучом. Устанавливают контролируемую ориентацию зерен в первичном и вторичном направлении, по меньшей мере, части второй части компонента, для этого используют специальный шаблон сканирования энергетическим лучом, который совмещают с профилем поперечного сечения указанного компонента или с локальными условиями нагрузки для указанного компонента. Способ может применяться для множества различных видов металлических материалов, однако главные пределы применения относятся к суперсплавам на основе Ni/Co/Fe и изготовления изделий из них для работы в трактах горячего газа газовых турбин.

Суть аддитивных технологий заключается в соединении материалов для создания объектов из данных 3D-модели слой за слоем. Этим они отличаются от обычных субтрактивных технологий производства, подразумевающих механическую обработку - удаление вещества из заготовки. На сегодняшний день аддитивные технологии имеют, несмотря на свои очевидные достоинства в экономии материала и придании деталям уникальных свойств, узкое применение, главным образом, ввиду крайне низкой производительности и высокой стоимости оборудования.

Техническим результатом заявленного изобретения является повышение производительности изготовления деталей.

Технический результат обеспечивается тем, что в способе аддитивного изготовления трехмерной детали на металлическую подложку укладывают первый слой, предварительно спаянного или соединенного механически каркаса детали, повторяющего внешний и внутренний контур желаемой детали, толщиной 0,5÷10,0 мм, затем производят плазменно-порошковую наплавку посредством роботизированной установки по сложной траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам слоя каркаса детали, обеспечивающих контур желаемой детали, после чего на первый слой каркаса детали последовательно укладывают слои каркаса детали, повторяющего внешний и внутренний контур желаемой детали, и также производят плазменно-порошковую наплавку посредством роботизированной установки по сложной траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам каждого слоя каркаса детали, при этом окончательный слой плазменно-порошковой наплавки производят посредством роботизированной установки по сложной траектории, обеспечивающей перекрытие нанесенных валиков заподлицо.

Подложка может быть выполнена из того же материала, что и изготавливаемая деталь. Слои каркаса детали могут быть выполнены из графита. Слои каркаса детали также могут быть выполнены из меди и покрыты диэлектрическим слоем, представляющим собой оксид магния.

При применении плазменно-порошковой наплавки многократно увеличивается производительность процесса изготовления деталей посредством аддитивных технологий. Слои каркаса, формирующие контур изготавливаемой детали, позволяют сформировать необходимую геометрию, при этом легко отделяются от готового изделия.

Сущность предлагаемого изобретения поясняется чертежами.

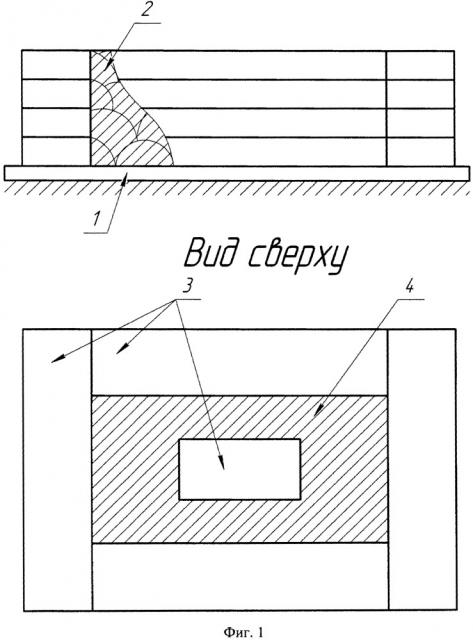

На фиг. 1 показана принципиальная схема процесса с применением слоев каркаса детали из медных сплавов для формирования контура изготавливаемой детали.

На фиг. 2 показана принципиальная схема процесса с применением слоев каркаса детали из графита для формирования контура изготавливаемой детали.

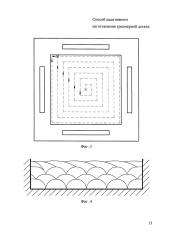

На фиг. 3 показана траектория ведения процесса плазменно-порошковой наплавки в случае изготовления детали в виде параллелепипеда.

На фиг. 4 показан характер наложения валиков для первых и замыкающего слоев детали.

Способ изготовления детали с помощью аддитивных технологий осуществляется следующим образом.

Для реализации применяют следующее оборудование:

- источник питания для плазменно-порошковой наплавки, горелку для плазменно-порошковой наплавки (плазмотрон), питатель, обеспечивающий подачу порошка;

- роботизированную установку, позволяющую перемещать плазмотрон, как минимум, в трех направлениях.

Выбирают металлическую подложку 1- пластину толщиной не менее 5 мм, на которую будет наплавляться слои детали 2, предпочтительно, идентичного материала, что и планируемая к изготовлению деталь.

Из материалов, например, медных или графитовых, толщиной 0,5÷10,0 мм, предварительно обработанных механическим путем, собирают каркас детали 3, который повторяет внешние и внутренние контуры поперечного сечения планируемой к изготовлению детали 4. Каркас детали собирают при помощи пайки или крепежных изделий. В случае использования медных деталей на них предварительно необходимо нанести диэлектрический слой (фиг. 1), такой как, например, оксид магния, а также, при необходимости, осуществить систему охлаждения путем сверления каналов и монтажа трубок с охлаждающей жидкостью в теле деталей каркаса. В случае использования графитовых деталей (фиг. 2) необходимо насыпать слой диэлектрика 5 под слои каркаса детали.

Затем производят первый слой детали посредством плазменно-порошковой наплавки на роботизированной установке по сложной траектории.

Плазменно-порошковая наплавка осуществляется путем подачи фиксированного количества металлического порошка из специального устройства - питателя в плазменную дугу, генерирующуюся специальным источником питания. Процесс характеризуется высокой производительностью.

Режимы плазменно-порошковой наплавки выбирают в зависимости от толщины изготовляемой детали.

Толщину каркаса детали выбирают в зависимости от высоты валика и выбранных режимов плазменно-порошковой наплавки.

Наплавка производится при помощи роботизированной установки по сложной траектории (фиг. 3), ключевыми аспектами которой является начало процесса в точке, максимально удаленной от каркаса, и ведение процесса по замкнутому контуру, максимально обеспечивающему равноудаленное расстояние от текущей точки наплавки до деталей каркаса.

После выполнения первого слоя каркаса детали (фиг. 4) поверх имеющегося укладываются следующий слой каркаса детали, затем вновь выполняется плазменно-порошковая наплавка. Процессы укладки слоев каркаса детали и последующего выполнения плазменно-порошковой наплавки повторяются многократно.

Последний слой наплавки, для минимизации последующей механической обработки, выполняют со смещением (фиг. 4), обеспечивающим примыкание валиков и образование максимально плоской их верхней поверхности (заподлицо).

Реализация заявленного изобретения возможна на существующем оборудовании для плазменно-порошковой наплавки и различных роботизированных установках, а также не требует применения большего количества электроэнергии, чем применяемое в настоящее время.

Заявленные изобретения позволяют повысить производительность процесса изготовления деталей с помощью аддитивных технологий, а также существенно снизить стоимость оборудования, реализующего аддитивные технологии.

1. Способ аддитивного изготовления трехмерной детали, характеризующийся тем, что на металлическую подложку укладывают первый слой предварительно спаянного или соединенного механически каркаса детали, повторяющего внешний и внутренний контур изготавливаемой детали, толщиной 0,5÷10,0 мм, затем производят плазменно-порошковую наплавку посредством роботизированной установки по траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам слоя каркаса детали, обеспечивающих контур изготавливаемой детали, после чего на первый слой каркаса детали последовательно укладывают слои каркаса детали, повторяющего внешний и внутренний контур изготавливаемой детали, и производят плазменно-порошковую наплавку посредством роботизированной установки по траектории, обеспечивающей перекрытие нанесенных валиков металла в шахматном порядке и его растекаемость по границам каждого слоя каркаса детали, при этом окончательный слой плазменно-порошковой наплавки производят посредством роботизированной установки со смещением по траектории, обеспечивающей перекрытие нанесенных валиков заподлицо.

2. Способ по п. 1, отличающийся тем, что подложка выполнена из того же материала, что и изготавливаемая деталь.

3. Способ по п. 1 или 2, отличающийся тем, что слои каркаса детали выполняют из графита с покрытием диэлектрическим слоем.

4. Способ по п. 1 или 2, отличающийся тем, что слои каркаса детали выполняют из меди с покрытием диэлектрическим слоем и системой охлаждения.

5. Способ по п. 4, отличающийся тем, что слои каркаса детали покрыты диэлектрическим слоем из оксида магния.