Способ изготовления детали путем горячей деформации стальной заготовки

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способу изготовления детали, имеющей бейнитную микроструктуру с минимальной прочностью на разрыв 800 МПа и используемой в автомобильной промышленности. Способ включает нагрев по меньшей мере части стальной заготовки до температуры горячей деформации и ее деформацию. Указанная заготовка изготовлена из стали, имеющей микроструктуру, содержащую по меньшей мере 50% бейнита, а нагрев по меньшей мере части заготовки осуществляют до температуры ниже температуры превращения Ас1. Заготовка изготовлена из стали, имеющей следующий состав, мас.%: С: 0,02-0,3, Si: 0,01-0,5, Mn: 1,0-3,0, P: макс. 0,02, S: макс. 0,01, N: макс. 0,01, Al: до 0,1, Cu: до 0,2, Cr: до 3,0, Ni: до 0,2, Mo: до 0,2, Ti: до 0,2, V: до 0,2, Nb: до 0,1, B: до 0,01, Fe - остальное. Обеспечиваются требуемые механические свойства. 14 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к способу изготовления детали путем горячей деформации стальной заготовки в соответствии с ограничительной частью п. 1 формулы. Под заготовками следует понимать ниже, например, отрезанные от рулона листы, листовые заготовки или бесшовные или сварные трубы, которые при необходимости могут быть дополнительно подвергнуты холодной вытяжке.

Такие детали используются, главным образом, в автомобильной промышленности, однако могут использоваться также в машиностроении или строительстве.

Рынок, за который ведется ожесточенная борьба, вынуждает автопроизводителей постоянно искать решения по снижению среднего расхода топлива с сохранением максимально возможных комфорта и зашиты пассажиров. При этом решающую роль играет, с одной стороны, уменьшение массы всех компонентов автомобиля, а, с другой стороны, также максимально оптимальное поведение отдельных деталей при высоких статической и динамической нагрузках как при эксплуатации, так и в случае аварии.

Эту необходимость производители исходных материалов пытаются учитывать за счет того, что, получая высоко- и сверхвысокопрочные стали, можно уменьшить толщину стенок, одновременно улучшив поведение деталей при изготовлении и эксплуатации.

Поэтому такие стали должны отвечать относительно высоким требованиям к прочности, растяжимости, вязкости, энергопотреблению и коррозионной стойкости, а также к их обрабатываемости, например при холодной деформации и при сварке.

С учетом вышеназванных аспектов изготовление деталей из горячедеформируемых сталей приобретает все большее значение, поскольку они при меньших материальных затратах идеально отвечают возросшим требованиям к свойствам деталей.

Изготовление деталей посредством охлаждения заготовок из закаливаемых под прессом сталей путем горячей деформации в деформирующем инструменте известно из DE 60119826 Т2. В этом случае заготовка из листового металла, предварительно нагретая выше температуры аустенитизации до 800-1200°C и снабженная, при необходимости, металлическим покрытием из цинка или на основе цинка, деформируется при необходимости в охлаждаемом инструменте путем горячей деформации в деталь, причем во время деформации в результате быстрого отбора тепла лист или деталь испытывает в деформирующем инструменте повышение твердости при закалке (закалку под прессом), достигая за счет этого требуемых микроструктурных и прочностных свойств.

Металлическое покрытие в качестве коррозионной защиты наносится обычно непрерывным методом погружения в расплав на горяче- или холоднокатаную полосу или на изготовленную из нее заготовку, например в виде горячего цинкования или горячего алюминирования.

Затем листовая заготовка вырезается по размеру для деформирующего инструмента, используемого при горячей деформации. Можно также снабдить деформируемую заготовку или выкройку нанесенным методом погружения в расплав покрытием.

Нанесение металлического покрытия на подлежащую деформации заготовку перед горячей деформацией обеспечивает преимущества в этом процессе, поскольку за счет покрытия можно эффективно предотвратить образование окалины на основном металле, а за счет дополнительного смазочного действия - чрезмерный износ инструмента.

Известными горячедеформируемыми сталями для этой области применения являются, например, марганце-борная сталь «22MnB5», а с недавних пор также воздушно-закаливаемые стали по DE 102010024664 A1.

Чтобы получить детали очень высокой прочности более 980 МПа при еще достаточно высокой вязкости, из ЕР 2546375 A1 известны соответствующая деформация стали с ферритной в исходном состоянии микроструктурой посредством закалки под прессом, а за счет ступенчатого ведения процесса установление у готовой детали структуры из бейнита, отпущенного мартенсита и остаточного аустенита. При этом подлежащий деформации лист сначала нагревается до температуры 750-1000°С и выдерживается при этой температуре 5-1000 с, затем Деформируется при 350-900°С и охлаждается до 50-350°С. В заключение осуществляется повторный нагрев до температуры 350-490°С, поддерживаемой в течение 5-1000 с. При этом микроструктура готовой детали состоит из 10-85% мартенсита, 5-40% остаточного аустенита и по меньшей мере 5% бейнита.

Изготовление детали путем горячей деформации посредством закалки под прессом имеет, однако, несколько недостатков.

Во-первых, из-за нагрева заготовки до температуры аустенитизации и при превращении феррита в аустенит этот способ требует очень много энергии, что делает способ дорогим и вызывает возникновение значительных количеств СО2.

Кроме того, во избежание чрезмерного образования окалины на поверхности листа, как сказано выше, требуется дополнительный металлический защитный слой или защитный слой на лаковой основе или значительная последующая обработка поверхности, покрытой окалиной, полученной в результате нагрева и деформации.

Поскольку деформация осуществляется при температурах выше точки Ас3, как правило, заметно выше 800°C, к этим слоям к тому же предъявляются крайне высокие требования в отношении температурной стабильности.

Другим недостатком является то, что для достижения соответствующей прочности детали после закалки под прессом могут использоваться только деформационно-пригодные стали с достаточной деформационной инерцией, которые должны иметь соответственно дорогие легирующие добавки для достижения желаемых микроструктуры и твердости после деформации.

Резюмируя вышесказанное, следует констатировать, что известный способ изготовления деталей из стали путем горячей деформации выше температуры аустенитизации из-за требуемых больших печей, связанных с длительным временем нагрева, приводит к высоким производственным расходам и высокой стоимости энергии и, тем самым, к высокой стоимости деталей.

Для повышения деформационной способности высокопрочных сталей из DE 102004028236 В1 известна, кроме того, обработка заготовок в деталь путем не холодной, а горячей деформации при температурах 400-700°C (полугорячая деформация). При этом недостаток в том, что в противоположность закаленным под прессом деталям деформированная деталь за счет нагрева ниже температуры превращения испытывает размягчение, т.е. прочность уменьшается по сравнению с исходным состоянием.

Из DE 102011108162 A1 известен способ изготовления детали путем полугорячей деформации стальной заготовки ниже температуры превращения Ас1 при котором повышение прочности детали достигается за счет холодной деформации заготовки перед нагревом до температуры деформации. Дополнительного повышения прочности детали можно при необходимости достичь за счет использования материалов повышенной прочности, таких как бейнитные, мартенситные, микролегированные и двух- или более фазные стали. При этом недостатком являются дополнительные затраты из-за необходимой холодной деформации перед нагревом до температуры деформации. Кроме того, двухфазные стали имеют при горячей деформации в качестве недостатка восприимчивость к вызванному порывом кромок разрушению во время деформации.

Указания на конкретно соблюдаемые составы сплава или на заданные параметры микроструктуры заготовки для целенаправленного установления механических свойств детали после полугорячей деформации при использовании сталей повышенной прочности не раскрыты.

Задачей изобретения является создание способа изготовления детали путем горячей деформации стальной заготовки при температурах ниже точки превращения Ac1, который был бы недорог в осуществлении и с помощью которого достигались бы сопоставимые или улучшенные свойства деформированной детали, как при известной горячей деформации путем закалки под прессом. В частности, должна достигаться прочность готовой детали при более 800 МПа при пределе текучести выше 700 МПа и удлинение при разрыве A80 более 8%, а также наблюдаться вязкое разрушение детали.

Эта задача решается согласно изобретению посредством способа изготовления детали путем горячей деформации стальной заготовки, в котором заготовку нагревают до температуры деформации, а затем деформируют, причем деталь после деформации имеет бейнитную микроструктуру с минимальной прочностью на разрыв 800 МПа, который отличается тем, что указанную заготовку нагревают до температуры ниже температуры превращения А1, причем указанная заготовка изготовлена из стали, которая уже имеет микроструктуру с по меньшей мере 50% бейнита, и причем указанная заготовка имеет следующий состав сплава в мас. %:

С: 0,02-0,3

Si: 0,01-0,5

Μn: 1,0-3,0

Ρ: макс.0,02

S: макс.0,01

Ν: макс.0,01

Al: до 0,1

Cu: до 0,2

Cr: до 3,0

Ni: до 0,2

Mo: до 0,2

Ti: до 0,2

V: до 0,2

Nb: до 0,1

В: до 0,01.

По сравнению с известным из DE 60119826 Т2 или ЕР 2546375 A1 способом изготовления детали посредством закалки под прессом предложенный способ имеет то преимущество, что при заметно меньшей потребности в энергии для нагрева за счет использования уже бейнитной в исходном состоянии стали изготавливается деталь с механическими свойствами, равными или даже лучшими, чем механические свойства в исходном состоянии заготовки. Благодаря этому экономятся затраты на энергию.

По сравнению с DE 102011108162 A1 можно с помощью предложенного состава сплава и заготовки, уже в исходном состоянии имеющей микроструктуру с по меньшей мере 50% бейнита, отказаться от дополнительной операции холодной деформации заготовки для повышения прочности и целенаправленно установить требуемые механические свойства детали после полугорячей деформации.

Использование для заготовки стали с указанным составом сплава, которая уже является бейнитной, имеет большое преимущество, поскольку уже исходный материал имеет высокие прочность на разрыв и относительное удлинение, которые сохраняются или даже становятся выше после деформации (без превращения).

Используемая для осуществления способа согласно изобретению бейнитная сталь приобретает свою микроструктуру за счет соответствующего температурного профиля еще в процессе изготовления заготовки. В случае горячекатаной полосы обеспечение указанной микроструктуры может осуществляться, например, за счет термомеханической прокатки, а в случае холоднокатаной полосы, например, за счет процесса отжига после холодной прокатки или при горячем цинковании.

Наблюдаемого у других сталей повышенной прочности «размягчения» после. деформации у этой бейнитной стали не наблюдалось. «Размягчение» нередко сопутствует микроструктурному превращению и является, тем самым, критическим по времени и температуре. Напротив, используемая в соответствии с изобретением заготовка из бейнитной стали является в значительной степени невосприимчивой, так что намеренные или случайные изменения времени и температуры при нагреве и деформации не вызывают никаких ухудшений механических свойств. Благодаря этому выгодному поведению материала можно также осуществлять воспроизводимые многоступенчатые этапы процесса.

Особое преимущество использования этого состава сплава и бейнитной микроструктуры заключается в очень тонкой и однородной микроструктуре с по меньшей мере 50% бейнита и лишь небольшими долями феррита, остаточного аустенита и мартенсита.

Особенно предпочтительно для достижения требуемых механических свойств, если микроструктура содержит по меньшей мере 70% бейнита, а доли остаточного аустенита и мартенсита составляют менее 10%, а остаток состоит из феррита.

Особенно однородные и гомогенные свойства материала могут быть достигнуты в том случае, если бейнитная сталь заготовки имеет следующий состав сплава в мас. %:

С: 0,02-0,11

Si: 0,01-0,5

Μn: 1,0-2,0

Ρ: макс. 0,02

S: макс. 0,01

Ν: макс. 0,01

Alмин: 0,015-0,1

В: макс. 0,004

Nb+V+Ti: макс.0,2

В одном варианте осуществления изобретения сталь заготовки имеет следующий состав сплава в мас. %:

С: 0,05-0,11

Si: 0,1-0,5

Μn: 1,0-2,0

Ρ: макс. 0,02

S: макс. 0,01

Ν: 0,003-0,01

Alмин: 0,03-0,1

В: макс. 0,004

Mo: 0,04-0,2

Ti: 0,04-0,2

Nb+V+Ti: 0,1-0,2.

Добавка азота в количестве по меньшей мере 0,003-0,01 мас. % в комбинации с углеродом и минимальным содержанием титана 0,04-0,2 мас. % за счет образования карбонитридов титана обеспечивает мелкозернистую микроструктуру с высокими прочностными и вязкостными свойствами. За счет добавки молибдена в количестве 0,04-0,2 мас. % выгодным образом на очень низком уровне поддерживаются образующиеся выделения.

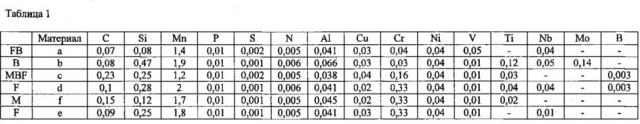

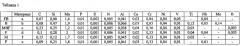

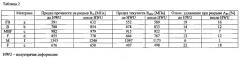

Сравнительные исследования проводились на сталях с приведенными в таблице 1 составами сплава. Результаты для механических свойств до и после полугорячей деформации приведены в таблице 2.

Исследовались листы толщиной 1,8-2,5 мм, которые нагревались в печи при температуре 600°C в течение 3 минут, а затем охлаждались в деформационном прессе между двумя плоскими компонентами.

Исследованные материалы обозначены в таблицах 1 и 2 буквами a, b, c, d, е, f. Составы материалов соответствуют составу согласно изобретению, причем, однако, микроструктуры в исходном состоянии были установлены по-разному. Сталь а имела в исходном состоянии перед нагревом до температуры деформации ферритно-бейнитную основную микроструктуру «FB», сталь b - бейнитную «В» микроструктуру, сталь с - смешанную микроструктуру из мартенсита, бейнита и феррита «MBF», причем доля мартенсита преобладала. Стали d и е имели ферритную основную микроструктуру «F», а сталь f - мартенситную «М» микроструктуру. У сталей а и с доля бейнита в микроструктуре составляла менее 50%, а у стали b - более 50%. Из таблицы 2 видно, что только сталь b с доминирующей бейнитной исходной микроструктурой заготовки отвечает после полугорячей деформации требованиям к механическим свойствам с минимальной прочностью на разрыв 800 МПа и минимальным относительным удлинением при разрыве А80 более 8%.

Типичными областями применения для использования высокого потенциала прочности при одновременном уменьшении массы детали являются строительство самоходных подъемных кранов, продольные и поперечные балки грузовых автомобилей и прицепов, части шасси легковых автомобилей и вагоностроение.

Сталь согласно изобретению или изготовленная из нее деталь отличается очень высокими пределом текучести и прочностью при растяжении свыше 800 МПа при соответственно высоком удлинении. Кроме того, химический состав обеспечивает очень хорошую свариваемость.

Описанная сталь может быть дополнительно снабжена известным образом тормозящим окалинообразование или коррозию слоем на лаковой основе или металлическим покрытием. Последнее может содержать цинк и/или магний и/или алюминий и/или кремний.

В противоположность распространенным технологическим маршрутам горяче- или холоднокатаная полоса с обработанной поверхностью может использоваться для деформации вслед за нагревом, поскольку адгезия и вязкость выдерживают полугорячую деформацию с небольшими степенями. Металлическое покрытие является стойким к кратковременному повторному нагреву комбинации подложка/покрытие (стальная полоса/покрытие) ниже температуры Ac1 подложки, чтобы выдержать повторный нагрев перед полугорячей деформацией и собственно во время нее.

Благодаря сравнительно небольшому количеству тепла можно отказаться от громоздких агрегатов для повторного нагрева, например туннельных или камерных печей или, в пользу систем быстрого или прямого действия (индуктивных, кондуктивных и, в частности, систем излучения).

Кроме того, в новом описанном способе можно обойтись значительно меньшей тепловой энергией, или энергетический к.п.д. выше, чем при закалке под прессом. За счет этого затраты на процесс ниже, а выброс CO2 уменьшается.

Предпочтительно повторный нагрев перед полугорячей деформацией осуществляется посредством излучения, поскольку в этом случае к.п.д. заметно выше, чем при нагреве в печи или при кондуктивном нагреве, а ввод энергии в материал в зависимости от характера поверхности происходит быстрее и эффективнее.

Материал также очень хорошо подходит для частичного нагрева. За счет использования, например, излучателей можно целенаправленно нагревать отдельные участки деформируемой заготовки, чтобы получить зоны оптимальной деформируемости. Это выгодным образом позволяет использовать традиционные прессы для холодной деформации, так что можно отказаться от сложной установки повторного нагрева, как это необходимо при закалке под прессом.

Для транспортировки между источником тепла и деформирующим инструментом также может быть целесообразным, особенно в случае очень тонких листов (например, <0,8 мм), предусмотреть профилирование листовых материалов для повышения локальной жесткости. Это невозможно при традиционной закалке под прессом, поскольку достигаемая прочность требует резкого охлаждения, которое исключается из-за внутренней поверхности в инструменте вследствие профилирования.

В предложенном способе заготовка нагревается до температуры ниже 720°C, предпочтительно в температурном диапазоне 400-700°C, а затем деформируется в деталь. Оптимальная температура деформации зависит от требуемой прочности детали и составляет приблизительно 500-700°C. Длительного времени выдержки для получения бейнитной структуры, как описано в ЕР 2546375 A1, не требуется, так что заметно сокращается время процесса для изготовления детали.

В одном предпочтительном варианте осуществления изобретения при нагреве заготовки до температуры деформации осуществляется локальное превышение температурного диапазона полугорячей деформации в диапазон аустенитизации для целенаправленно локальных изменений свойств (например, локальная закалка), которые в комбинации с повышением прочности остального материала приведены в соответствие с последующими требованиями к детали.

1. Способ изготовления детали, имеющей бейнитную микроструктуру с минимальной прочностью на разрыв 800 МПа, включающий нагрев по меньшей мере части стальной заготовки до температуры горячей деформации и ее деформацию, отличающийся тем, что указанная заготовка изготовлена из стали, имеющей микроструктуру, содержащую по меньшей мере 50% бейнита, а нагрев по меньшей мере части заготовки осуществляют до температуры ниже температуры превращения Ас1, причем указанная заготовка имеет следующий состав стали, мас.%:

С: 0,02-0,3

Si: 0,01-0,5

Mn: 1,0-3,0

P: макс. 0,02

S: макс. 0,01

N: макс. 0,01

Al: до 0,1

Cu: до 0,2

Cr: до 3,0

Ni: до 0,2

Mo: до 0,2

Ti: до 0,2

V: до 0,2

Nb: до 0,1

B: до 0,01

Fe - остальное.

2. Способ по п. 1, отличающийся тем, что стальная заготовка имеет микроструктуру, содержащую по меньшей мере 70% бейнита, менее 10% остаточного аустенита и мартенсита, а остаток представляет собой феррит.

3. Способ по п. 1, отличающийся тем, что указанная стальная заготовка имеет следующий состав стали, мас.%:

C: 0,02-0,11

Si: 0,01-0,5

Mn: 1,0-2,0

P: макс. 0,02

S: макс. 0,01

N: макс. 0,01

Al: 0,015-0,1

B: макс. 0,004

Nb+V+Ti: макс. 0,2

Fe - остальное.

4. Способ по п. 1, отличающийся тем, что указанная стальная заготовка имеет следующий состав стали, мас.%:

C: 0,05-0,11

Si: 0,1-0,5

Mn: 1,0-2,0

P: макс. 0,02

S: макс. 0,01

N: 0,003-0,01

Al: 0,03-0,1

B: макс. 0,004

Mo: 0,04-0,2

Ti: 0,04-0,2

Nb+V+Ti: 0,1-0,2

Fe - остальное.

5. Способ по п. 1, отличающийся тем, что нагрев заготовки до температуры горячей деформации осуществляют лишь частично, а частичный нагрев, при необходимости, осуществляют выше температуры превращения Ас1.

6. Способ по п. 1, отличающийся тем, что указанную заготовку нагревают до температуры ниже 720°С.

7. Способ по п. 6, отличающийся тем, что указанную заготовку нагревают до температуры в диапазоне 400-700°С.

8. Способ по п. 7, отличающийся тем, что указанную заготовку нагревают до температуры в диапазоне 500-700°С.

9. Способ по п. 1, отличающийся тем, что перед нагревом указанную заготовку снабжают металлическим или лакообразным покрытием.

10. Способ по п. 9, отличающийся тем, что указанное металлическое покрытие содержит Zn, и/или Mg, и/или Si.

11. Способ по п. 1, отличающийся тем, что нагрев до температуры деформации осуществляют индуктивно, кондуктивно и/или посредством излучения.

12. Способ по любому из пп. 1-11, отличающийся тем, что в качестве указанной заготовки используют листовую заготовку или трубу.

13. Способ по п. 12, отличающийся тем, что указанная листовая заготовка образована из горяче- и/или холоднокатаной полосы.

14. Способ по п. 12, отличающийся тем, что указанная труба представляет собой бесшовную горячекатаную трубу или изготовленную из горяче- и/или холоднокатаной полосы сварную трубу.

15. Способ по п. 14, отличающийся тем, что указанная труба представляет собой бесшовную горячекатаную трубу или изготовленную из горяче- и/или холоднокатаной полосы сварную трубу, дополнительно подвергнутую одному или нескольким процессам волочения и/или отжига.