Устройство для химического разделения полупроводниковых пластин на кристаллы

Иллюстрации

Показать всеИзобретение относится к устройствам для химического жидкостного разделения полупроводниковых пластин на кристаллы без использования механических устройств и электроэнергии. Устройство для химического разделения полупроводниковых пластин на кристаллы содержит рабочую емкость, перфорированные элементы и съемный набор масок, в котором расположение пазов совпадает с расположением областей разделения на кристаллы, перфорированные элементы - основание и крышка, крышка посажена на основание, а диаметр отверстия перфорации и расстояние от нижней плоскости крышки до верхней плоскости полупроводниковой пластины либо верхней плоскости съемных масок не превышает минимальный размер грани кристалла. Изобретение обеспечивает повышение выхода годных кристаллов, сокращает потребление энергии, повышает эргономичность устройства, осуществляет возможность формирования кристаллов различной формы. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области разделения полупроводниковых пластин на кристаллы.

В процессе изготовления устройств в микроэлектронике используются полупроводниковые пластины, на которых посредством литографии, нанесения и травления слоев сформированы повторяющиеся области - кристаллы. Финальной операцией технологического маршрута является разделение окончательной структуры полупроводниковой пластины на кристаллы. Такая пластина имеет максимальную стоимость, так как все технологические операции, за исключением разделения на кристаллы, проведены. Поэтому крайне важно, получить максимальных выход годных кристаллов с каждой пластины. В случаях, когда кристалл представляет собой МЭМС структуру, то есть структуру, в которой часть материала (например, осажденная пленка) находится не на основании, вероятность деформации при разделении возрастает в несколько раз.

Известно изобретение, в котором описывается конструкция для резки пластины на кристаллы. Конструкция включает в себя скрайбирующий элемент в виде лезвия, который вращается и перемещается вдоль дорожек реза, а также емкость со специальным раствором, который омывает лезвие [1].

К недостаткам изобретения можно отнести вибрацию, возникающую в процессе резки. В результате механического контакта лезвия с поверхностью возникают критические механические напряжения. Для МЭМС структур, включающих в себя тонкие мембраны, использование данного устройства приводит к деформации. Кроме того, в процессе эксплуатации износ режущей части лезвия снижает производительность и точность скрайбирования.

Известно изобретение резки пластин на кристаллы, в котором объединены механизмы грубой и точной регулировки положения скрайбирующего устройства [2].

К недостаткам изобретения можно отнести механический контакт с последующей вибрацией в процессе резки, что снижает выход годных кристаллов МЭМС структур.

Известно изобретение для разделения пластин на кристаллы посредством использования скрайбирующего элемента [3].

Недостатком изобретения является механический контакт скрайбирующего элемента с областями дорожек реза пластины. В процессе эксплуатации износ режущей части лезвия снижает производительность и точность скрайбирования. Для МЭМС структур, включающих в себя тонкие мембраны, использование данного устройства приводит к деформации.

Известно устройство для резки пластины на кристаллы с применением адгезионной ленты и лазерного луча [4].

Недостаток аналога состоит в большой мощности излучения, которая требуется при сквозном разрезании пластины лазером. Это приводит к сильному нагреву локальной области пластины. В некоторых случаях это приведет к расплавлению металла. Следовательно, будет повреждена металлизация, что снизит качество передаваемого сигнала. Также металл может диффундировать в соседний слой, что приведет к изменению стехиометрического состояния материалов, а значит к деградации устройства.

Известен аналог, в котором описывается устройство для разделения пластин на кристаллы, включающее в себя разрывной стержень для давления на область, с предварительно сформированным рельефом [5].

К недостаткам изобретения можно отнести необходимость предварительной механической обработки подложки, которая вносит механические напряжения. Также сложно контролировать положение разрывного стержня в процессе работы. В зависимости от угла наклона стержня в процессе давления на разрыв и предварительного механического воздействия, могут возникнуть неконтролируемые механические деформации, например, трещины, которые могут распространиться за пределы области для разделения на кристаллы. Следовательно, ожидается низкий выход годных кристаллов.

Известно электроадгезионное устройство для закрепления изделий, преимущественно полупроводниковых пластин в установках для разделения их на кристаллы [6].

К недостаткам изобретения можно отнести использование электроэнергии для работы установки, в процессе возвратно-поступательных движений пластины под действием напряжения, подаваемого на пьезоэлементы. Также недостатком устройства является исходное надрезание пластины по разделительным полосам, что вносит механические напряжения.

Прототипом является устройство для химического разделения полупроводниковых пластин на кристаллы, содержащее рабочую емкость, выполненную в виде двух коаксиальных цилиндров, торцы которых соединены конусом с углом наклона стенок не более 60° относительно вертикальной оси, причем дно нижнего цилиндра выполнено в виде съемного стакана, емкость дополнительно снабжена штоком цилиндрической формы с заглушкой, смонтированным с возможностью возвратно-поступательного перемещения по оси цилиндров посредством циклически вращающегося вала и кулачкового механизма, и перфорированной кассетой, установленной в верхнем цилиндре с возможностью качания, при этом торец штока выполнен перфорированным, а его диаметр равен внутреннему диаметру съемного стакана [7].

К недостаткам устройства можно отнести сложность изготовления данной конструкции. Также неудобство в работе, т.к. после разделения пластины, часть кристаллов собираются в узкой зоне на границе контакта травителя и нейтральной жидкости, и затем проталкиваются штоком в нейтральную жидкость. Механический контакт со штоком может привести к деформации хрупких областей кристаллов, в случаях, когда кристалл представляет собой МЭМС структуру.

Кроме того, кристаллы смешиваются в нейтральной жидкости. Это может привести к контакту поверхностей кристаллов, в результате которого нейтральная жидкость не смоет травитель. Таким образом, будет удален дополнительный материал, то есть произойдет перетрав, в некоторых областях.

Также конструкция не обеспечивает сквозное движение (протекание) нейтральной жидкости из-за герметичной конструкции рабочей емкости. Это снижает скорость удаления материала в процессе травления и уменьшает однородность травления поверхности.

Нельзя не отметить, что структура будет разделяться на кристаллы в случае сформированного рельефа в пластине, то есть за счет некоторых перемычек. В противном случае пластина подтравится целиком.

Задачей настоящего изобретения является повышение выхода годных кристаллов, сокращение потребления энергии, повышение эргономичности устройства, обеспечение возможности формирования кристаллов различной формы.

Поставленная задача решается тем, что формируют устройство для химического разделения пластин на кристаллы, включающее в себя рабочую емкость, перфорированные элементы, содержит съемный набор масок, в котором расположение пазов совпадает с расположением областей разделения на кристаллы, перфорированные элементы - основание и крышка, крышка посажена на основание, а диаметр отверстия перфорации и расстояние от нижней плоскости крышки до верхней плоскости полупроводниковой пластины либо верхней плоскости съемных масок не превышает минимальный размер грани кристалла, и расстояние от нижней плоскости полупроводниковой пластины до верхней плоскости основания в случае отсутствия съемного набора масок не превышает минимальный размер грани кристалла.

По сравнению с прототипом предлагаемая конструкция для химического разделения пластин на кристаллы проще в изготовлении. Простота конструкции и эргономичность снижают вероятность ошибки оператора в процессе эксплуатации предлагаемого устройства.

В предлагаемом изобретении разделение полупроводниковой пластины на кристаллы происходит без механического контакта между режущим инструментом и разделяемой структурой благодаря замене режущего инструмента на жидкостной травитель. Это обеспечивает повышение выхода годных кристаллов.

Обеспечивается возможность работы как с целой пластиной, так и с отдельными ее частями за счет использования съемного набора масок. Каждая маска содержит набор пазов для работы как с пластинами, так и с частями пластин. Варьируя расстояние между пазами масок, формируют кристаллы произвольной формы. Маски образуют плотный контакт с образцом, закрывая локальную область, которая не подлежит травлению. В результате после проведения процесса травления кристаллы не смещаются.

Фиксация конструкции осуществляется посредством резьбовых соединений: болт-крышка-основание и ручка-крышка-основание. Транспортировка устройства осуществляется посредством двух ручек. Длина ручек выбирается в зависимости от глубины ванны.

Данное устройство позволяет работать без использования электроэнергии, что снижает стоимость финальной операции и разработку полупроводникового прибора в целом.

Предлагаемая конструкция обеспечивает сквозное протекание жидкости травителя и нейтральной среды, благодаря областям перфорации в крышке и в основании. За счет этого стабилизируется скорость травления в течение процесса удаления материала и повышается однородность травления. Это позволяет удалить травитель целиком и избежать удаления незапланированной части материала.

В процессе травления на дне глубокой ванны образуется приповерхностный слой с повышенной концентрацией нежелательной примеси. Использование ножек приподнимает основание над дном ванны, что обеспечивает защиту от попадания нежелательной примеси, повышает устойчивость конструкции, а также позволяет не нарушать циркуляцию раствора в ванне.

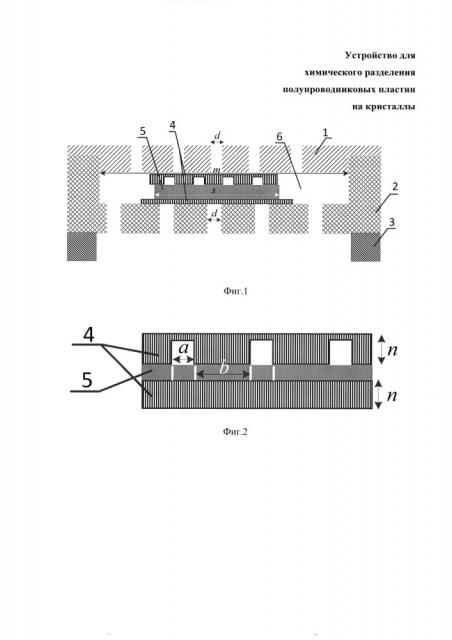

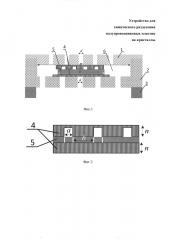

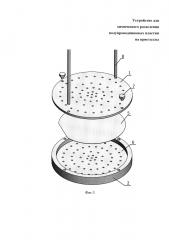

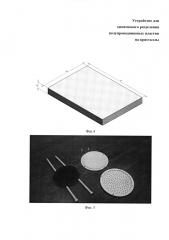

На фиг. 1 представлен макет на устройство для разделения полупроводниковых пластин на кристаллы, где 1 - перфорированная крышка, 2 - перфорированное основание, 3 - ножки, 4 - съемный набор масок, 5 - полупроводниковая пластина, 6 - рабочая емкость, 7 - болт, 8 - ручка, d - диаметр отверстия, m - расстояние между стенками основания, s - наибольшая сторона пластины. На фиг. 2 показан вид сбоку съемного набора масок 4 для фиксации полупроводниковой пластины 5 в неподвижном состоянии в течение процесса химического разделения, где n - толщина съемных масок, b - расстояние между пазами масок (совпадает с размером кристалла), а - длина пазов в маске (совпадает с областью разделения на кристаллы). На фиг. 3 иллюстрируется общий вид устройства без съемного набора масок 4 в процессе сборки. На фиг. 4 представлен кристалл (часть пластины) толщиной Z, длиной короткой стороны X и шириной Y (Y>X>Z). На фиг. 5 показано изображение полупроводниковой пластины и изготовленной предлагаемой конструкции для разделения ее на кристаллы.

Устройство для химического разделения пластин на кристаллы используется следующим образом. Изготавливают конструкцию из материала, который не взаимодействует с травителем. Одним из вариантов материалов изделия может быть фторопласт. Пластину 5 располагают на перфорированном основании 2 с ножками 3, фиксируя с помощью съемного набора масок 4. Перфорированная крышка 1 фиксирует пластину 5. Крышка соединяется с основанием посредством резьбовых соединений болтов 7 и ручек 8. Устройство опускается в ванну с травителем. Травитель поступает в рабочую емкость 6. Жидкость взаимодействует с образцом через полости в перфорированном основании 2 и в перфорированной крышке 1. После разделения пластины на кристаллы, устройство поднимается из ванны с травителем. Затем устройство помещается в ванну с нейтральной жидкостью для удаления остатков травителя. После этого устройство поднимается из ванны с нейтральной жидкостью. Следующим шагом выполняют сушку. Пластину раскручивают на центрифуге в атмосфере инертного газа, например, азота. Финальным шагом откручивают болты 7 и ручки 8, открывают перфорированную крышку 1 и достают пластину 5 (или кристаллы в случае разделения пластины на части) с помощью пинцета.

Конкретный пример исполнения. Размеры кристалла X×Y×Z 4 мм×8 мм×0.6 мкм. Диаметр отверстия d 4 мм. Толщина съемных масок n 2 мм. Расстояние между пазами масок b 6 мм, длина пазов в наборе масок а 0.5 мм. Расстояние между стенками основания m 160 мм. Диаметр пластины s 150 мм. Толщина перфорированной крышки составляет 10 мм. В результате жидкостного травления целая пластина станет набором кристаллов квадратной формы со стороной 6 мм.

Таким образом, в результате использования предлагаемой конструкции повышается выход годных кристаллов, сокращается потребление энергии, повышается эргономичность устройства, осуществляется возможность формирования кристаллов различной формы.

Источники информации

1. Патент США №6105567.

2. Патент Тайваня №200700336.

3. Патент Китая №106206858.

4. Патент Японии №2012-119468.

5. Патент Китая №106024612.

6. Патент РФ №2047934.

7. Патент РФ №2022406 - прототип.

1. Устройство для химического разделения полупроводниковых пластин на кристаллы, включающее в себя рабочую емкость, перфорированные элементы, отличающееся тем, что содержит съемный набор масок, в котором расположение пазов совпадает с расположением областей разделения на кристаллы, перфорированные элементы - основание и крышка, крышка посажена на основание, а диаметр отверстия перфорации и расстояние от нижней плоскости крышки до верхней плоскости полупроводниковой пластины либо верхней плоскости съемных масок не превышает минимальный размер грани кристалла.

2. Устройство для химического разделения полупроводниковых пластин на кристаллы по п. 1, отличающееся тем, что содержит болты для крепления и ручки для транспортировки и крепления.