Способ изготовления полых микросфер из вспучивающегося порошкового материала

Иллюстрации

Показать всеИзобретение относится к области производства неорганических высокодисперсных наполнителей, а именно полых микросфер, используемых в производстве композиционных материалов различного назначения. В способе изготовления полых микросфер из вспучивающегося порошкового материала, включающем подготовку шихты из исходного материала путем его дезинтеграции, выделение заданной фракции шихты, загрузку ее через питатель в рабочую зону вертикальной печи, термическое формование микросфер путем вспенивания шихты при пролете через рабочую зону печи, охлаждение и сбор полученных микросфер, вспенивание шихты осуществляют при температуре нагрева в интервале от 400 до 1800°С в потоке сопутствующего газа при скорости газового потока 0,01-2,00 м/с и поддержании в рабочей зоне печи постоянного заданного давления, которое выбирают из интервала от 0,01 до 0,10 МПа. Технический результат – получение микросфер из любого порошкообразного вспучивающегося материала с одновременным повышением стабильности характеристик получаемых микросфер, упрощение способа их получения. 3 табл., 7 пр.

Реферат

Изобретение относится к области производства неорганических высокодисперсных наполнителей, а именно полых микросфер, используемых в производстве композиционных материалов различного назначения. Полые микросферы могут использоваться при изготовлении облегченных теплоизоляционных композиционных материалов для машиностроения, строительной индустрии и эмульсионных взрывчатых составов, а также сферопластиков для авиационной, судостроительной и радиотехнической промышленности. Микросферы могут также использоваться в составе функциональных покрытий, изделий и конструкций различного назначения. Микросферы - это высокодисперсный сыпучий порошок, состоящий из полых тонкостенных частиц, имеющих близкую к сферической форму, микросферы могут содержать одну или несколько внутренних полостей. Способ позволяет получать микросферы из любых вспучивающихся материалов.

Известен способ получения вспененного перлита в восходящем потоке горячих газов в вертикальной газопламенной печи (А.с. SU 1035388, F27B 17/02, опубл. 15.08.82, Б.И. №30).

Получение вспененного перлита производится в газопламенной печи с вертикальной рабочей высокотемпературной камерой, в нижнем участке которой смонтирована газовая горелка. Над рабочей камерой расположен осадитель, а под рабочей камерой, ниже газовой горелки, установлен сборник. Для дозированной подачи шихты в рабочую камеру в составе печи предусмотрен питатель. Шихта с помощью питателя поступает в восходящий поток горячих газов, вспенивается и уносится с продуктами сгорания в осадитель. Не вспененные включения, негабаритные куски выпадают из рабочей камеры в сборник.

Способ направлен на получение вспененного перлита и не позволяет получать микросферы из других вспучивающихся материалов. Недостатком данного способа также является неоднородность получаемого продукта, который состоит из пеногранул, микросфер, не вспененных частиц, осколков пеногранул.

Известен способ изготовления стеклянных микросфер (патент РФ №2301202, кл. С03В 19/10, публ. 20.06.2007, Б.И. №17).

Процесс изготовления микросфер по предложенному способу осуществляется следующим образом. Исходное сырье подают в измельчитель, где его измельчают до размера частиц, равного - 200 мкм. Полученный помол транспортируют в питатель, который дозировано подает его в первую печь, где осуществляют предварительную термическую обработку (оплавление) стеклопорошка в закрученном огневом потоке. Термически обработанный таким образом стеклопорошок при выходе из печи под действием центробежных сил подвергают разделению, при котором стеклянные частицы, вылетающие за пределы печи, собирают в промежуточном бункере, формируют в нем первую размерную группу стеклопорошка с укрупненными частицами. После этого оставшаяся уже усредненная часть стеклопорошка поступает в классификатор, состоящий из двух циклонных устройств, соединенных последовательно друг с другом, для отделения термически обработанного стеклопорошка от продуктов сгорания и классификации его на последующие две размерные группы. В первом циклонном устройстве накапливается вторая размерная группа стеклопорошка со средними размерами частиц, а во втором циклонном устройстве - третья размерная группа с малыми размерами частиц. Далее термически обработанный и классифицированный стеклянный порошок по размерным группам загружают в питатель, обеспечивающий подачу каждой размерной группы стеклопорошка во вторую печь, где в огневом закрученном потоке при температуре 1000-1400°С происходит формирование оплавленных и классифицированных стеклянных частиц в микросферы. Затем полученные микросферы соответствующими размерными группами поступают в циклонное устройство для отделения их от газообразных продуктов сгорания.

Способ направлен на получение стеклянных микросфер и не позволяет получать микросферы из других вспучивающихся материалов. Также недостатком способа является его сложность так, как предварительная термическая обработка и классификация порошка усложняют процесс получения микросфер.

Известен способ получения микросфер из перлита (патент США 3961978, С09С 1/28, опубл. 08.06.1976), который включает измельчение материала, разделение на фракции, вспучивание материала при температуре 980-1205°С в течение 30-60 сек в ожиженном состоянии в вертикальной печи. Полученные данным способом микросферы имеют насыпную плотность 0,040-0,096 г/см-3, диаметр микросфер составляет 10-200 мкм, толщина стенок - 0,7-1,5 мкм.

Недостатком данного способа является его не универсальность. Способ направлен на получение микросфер из перлита и не позволяет получать микросферы из других вспучивающихся материалов.

Наиболее близким по технической сущности и достигаемому результату является способ получения вспученных минеральных частиц в вертикальной печи (ЕПВ №0353860, С04В 20/06, 20/10, публ. 07.02.1990).

Способ позволяет получать непористый вспученный минеральный продукт, такой как вспученный перлит. Способ заключается в следующем. Предварительно измельченная и отсортированная по размеру порошкообразная шихта помещается в питатель, из которого она подается с помощью воздушного инжектора на вход вертикальной печи. Частицы шихты попадают в зону нагрева, где они начинают вспучиваться. Затем вспученные частицы падают в накопительную камеру. Выгруженные из печи частицы подвергаются водяной сепарации (флотации), в результате чего получают вспученный перлит с насыпной плотностью от 0,05 до 1,00 г/см3.

Операция флотации усложняет процесс и свидетельствует о неоднородности получаемого из печи продукта. Так, например, в примере 2 этого способа полученные в печи вспененные частицы имели насыпную плотность 0,45 г/см3, а после прохождения флотационной очистки имели плотность 0,28 г/см3.

Задачей, решаемой настоящим изобретением, является расширение функциональных возможностей способа, а именно получение микросфер из любого порошкообразного вспучивающегося материала, с одновременным повышением стабильности характеристик получаемых микросфер и упрощением способа их получения.

Технический результат, достигаемый при использовании заявляемого способа, заключается в его универсальности:

- возможность получения микросфер из любого порошкообразного вспучивающегося материала (неорганические стекла, природные минералы, полимеры и др.);

- получение микросфер из перлита с любой заданной насыпной плотностью в пределах от 0,03 до 1,20 г/см3;

- получение микросфер из минерала трепел с размерами от 30 мкм до 400 мкм и насыпной плотностью 0,13 г/см3;

- получение микросфер из стекла с диаметрами от 100 до 500 мкм;

- однородность получаемых микросфер, с высокой долей микросфер с необходимыми характеристиками, отсутствие дополнительных операций по отбору микросфер.

Для решения указанной задачи и достижения технического результата в способе изготовления полых микросфер из порошкообразного вспучивающегося материала, заключающемся в подготовке шихты из исходного материала путем его дезинтеграции, выделении заданной фракции шихты, загрузке ее через питатель в рабочую зону вертикальной печи, термическое формование полых микросфер путем вспучивания шихты при пролете через рабочую зону печи, охлаждении и сборе полученных микросфер, согласно изобретению, вспучивание шихты осуществляют в потоке сопутствующего газа при скорости газового потока 0,01-2,00 м/с при поддержании в рабочей зоне печи постоянного заданного (установленного) давления, которое выбирают из интервала от 0,01 до 0,10 МПа. При получении микросфер в рабочей зоне поддерживают постоянную заданную (установленную) температуру, которую выбирают из интервала 400-1800°С.

В основе процесса образования микросфер лежит эффект вспучивания порошкообразного материала под воздействием интенсивного высокотемпературного нагрева в герметичной вертикальной печи. На процесс образования микросфер влияют следующие технологические факторы: температура нагрева, время нагрева, давление окружающей среды, дисперсность шихты. Температура устанавливается в зависимости от реологических свойств материала шихты, ее можно регулировать в интервале от 400 до 1800°С. Давление окружающей среды можно регулировать в интервале от 0,01 до 0,10 МПа, оно выбирается в зависимости от требуемых характеристик получаемых микросфер, при уменьшении давления можно получить большие по размеру микросферы. Также на размер микросфер влияет дисперсность шихты, чем больше размер шихты, тем больше размер получаемых микросфер. Для получения микросфер с однородными характеристиками необходимо использовать узкий интервал дисперсности шихты. Изменяя скорость газового потока в интервале от 0,01 до 2,00 м/с можно изменять время пролета шихты через высокотемпературную зону вертикальной печи, т.е. изменять время нагрева. Согласно заявляемому способу все эти параметры можно регулировать независимо друг от друга. Это позволяет получать микросферы с заданными характеристиками из любого вспучивающегося порошкообразного материала. При этом получаются однородные микросферы, с высокой долей микросфер с необходимыми характеристиками, тем самым, операции по отбору микросфер становятся ненужными, упрощается процесс получения микросфер.

Способ изготовления полых микросфер из любого порошкообразного вспучивающегося материала, включает стадии изготовления шихты и получения микросфер из этой шихты. Получение шихты делится на следующие этапы. Проводится дезинтеграция материала до порошкообразного состояния, затем высевается узкая необходимая фракция

этого порошка. Получение микросфер осуществляется в вертикальной высокотемпературной герметичной печи. Образование полых микросфер, путем вспенивания отдельных частиц, происходит при пролете шихты в сопутствующем контролируемом газовом потоке через высокотемпературную рабочую зону установки. При этом имеется возможность регулирования температуры рабочей зоны установки от 20 до 1800°С, давления газа в рабочей зоне от 0,01 МПа до 0,1 МПа, скорости сопутствующего газового потока от 0,01 до 2 м/с. Возможность регулирования указанных параметров позволяет получать микросферы с необходимыми характеристиками из любых материалов, содержащих газообразователь. За высокотемпературной зоной печи последовательно расположены охлаждающая зона и сборник микросфер, где, соответственно, происходит охлаждение и сбор микросфер.

Пример 1

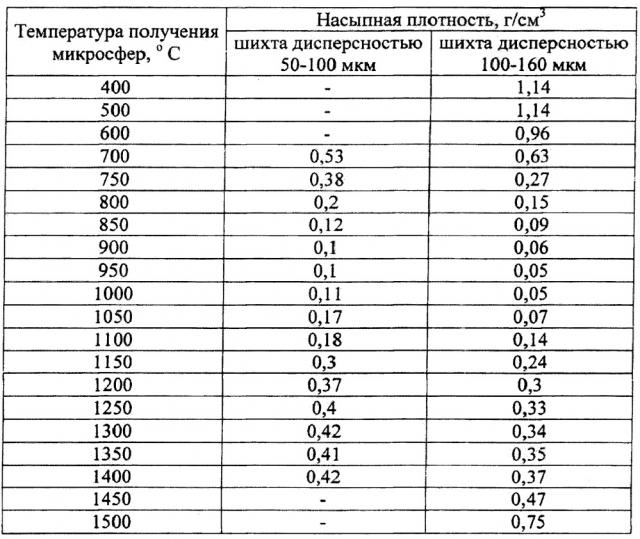

Перлит - магматическая горная порода, являющаяся продуктом вулканического происхождения. Для изготовления перлитовых микросфер используется шихта в виде мелкодисперсного порошка, которая изготавливается на шаровой планетарной мельнице по следующей технологии. Исходный перлит загружается в размольные барабаны планетарной мельницы, где происходит его измельчение, затем на виброгрохоте проводится высевание требуемой фракции шихты. Для получения перлитовых микросфер были изготовлены партии шихты следующей дисперсности: 50-100 мкм и 100-160 мкм, имеющих насыпную плотность 0,90 г/см3 и 1,14 г/см3 соответственно. Получение микросфер проводилось в среде газообразного азота, при давлении 0,1 МПа. Скорость рабочего газового потока составляла 0,5 м/с. Получение микросфер проводилось при температурах от 400 до 1500°С. Насыпную плотность полученных микросфер измеряли по ГОСТ 9758-2012. По данному ГОСТу насыпную плотность определяют по массе и объему высушенной до постоянной массы пробы, насыпанной в мерный сосуд, без уплотнения, с заданной высоты.

Результаты измерения насыпной плотности микросфер из перлита представлены в таблице 1.

Таблица 1 - Результаты измерения насыпной плотности микросфер из перлита

Пример 2

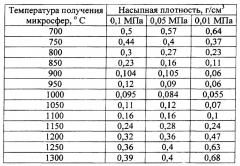

Для получения перлитовых микросфер была изготовлена партия шихты дисперсностью 50-100 мкм и насыпной плотностью 0,9 г/см3 по технологии, описанной в примере 1. Получение микросфер проводилось в среде газообразного азота при давлениях 0,1 МПа, 0,05 МПа и 0,01 МПа. Скорость рабочего газового потока составляла 0,5 м/с. Получение микросфер проходило при температурах от 700 до 1300°С. Насыпную плотность полученных микросфер измеряли по ГОСТ 9758-2012. Результаты измерения насыпной плотности представлены в таблице 2.

Таблица 2 - Результаты измерения насыпной плотности микросфер микросфер из перлита при различных давлениях в рабочей зоне установки.

Пример 3

Для получения сверхлегких перлитовых микросфер была изготовлена партия шихты дисперсностью 50-100 мкм и насыпной плотностью 1,14 г/см3 по технологии, описанной в примере 1. Получение микросфер проводились в среде газообразного азота, при давлении 0,01 МПа. Скорость рабочего газового потока составляла 0,5 м/с.Получение микросфер проводилось при температуре 970°С. Получены сверхлегкие микросферы из перлита с насыпной плотностью 0,03-0,05 г/см3.

Пример 4

Для получения микросфер из минерала трепел была изготовлена партия шихты дисперсностью менее 50 мкм по технологии, описанной в примере 1. Получение микросфер проводилось в среде газообразного азота при давлении 0,1 МПа. Скорость рабочего газового потока составляла 0,5 м/с. При температурах 1100, 1200 и 1300°С были получены микросферы с размерами от 30 мкм до 400 мкм и насыпной плотностью 0,13 г/см3.

Пример 5.

Для получения микросфер из боросиликатного щелочного стекла была изготовлена партия шихты дисперсностью 180-224 мкм по технологии, описанной в примере 1. Получение микросфер проводилось в среде газообразного гелия при давлении 0,05 МПа. Скорость рабочего газового потока составляла 0,3 м/с. При температуре 1250°С были получены микросферы с размерами от 210 до 490 мкм.

Пример 6.

Для получения микросфер из стекла натрий-кальций-силикатного была изготовлена партия шихты дисперсностью 70-100 мкм по технологии, описанной в примере 1. Получение микросфер проводилось в среде газообразного азота при давлении 0,08 МПа. Скорость рабочего газового потока составляла 0,4 м/с. При температуре 1470°С были получены микросферы с размерами от 100 до 250 мкм.

Пример 7

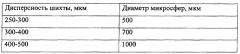

Для получения микросфер из полистирола были изготовлены партии шихты следующей дисперсности: 250-300 мкм, 300-400 мкм и 400-500 мкм. Получение микросфер проводилось в среде газообразного гелия при давлении 0,1 МПа и температуре 550°С. Скорость рабочего газового потока составляла 0,6 м/с.Размеры полученных микросфер представлены в таблице 3.

Таблица 3. Диаметры полученных микросфер.

Несмотря на то, что в описании изобретения приведены примеры получения микросфер из природных минералов, неорганических стекол и полистирола, принципы данного изобретения распространяются и на получение микросфер из любых других вспучивающихся порошкообразных материалов.

Способ изготовления полых микросфер из вспучивающегося порошкового материала, заключающийся в подготовке шихты из исходного материала путем его дезинтеграции, выделении заданной фракции шихты, загрузке ее через питатель в рабочую зону вертикальной печи, термическом формовании микросфер путем вспенивания шихты при пролете через рабочую зону печи, охлаждении и сборе полученных микросфер, отличающийся тем, что вспенивание шихты осуществляют при температуре нагрева в интервале от 400 до 1800°С в потоке сопутствующего газа при скорости газового потока 0,01-2,00 м/с и поддержании в рабочей зоне печи постоянного заданного давления, которое выбирают из интервала от 0,01 до 0,10 МПа.