Дискретный инструмент для совмещенного шлифования

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано для одновременного предварительного и окончательного шлифования изделий на одном станке. Инструмент содержит крупнозернистый и мелкозернистый шлифовальные круги, установленные на одном шпинделе, и расположенную между ними кольцевую прокладку. Шлифовальные круги инструмента выполнены дискретными, причем в теле каждого из них со стороны режущей поверхности посредством высококонцентрированного потока энергии выполнены радиальные отверстия, количество которых в крупнозернистом шлифовальном круге меньше, а их диаметр больше, чем в мелкозернистом круге. В результате снижаются тепловая напряженность процесса обработки и уровень вибрации шпинделя. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано в машиностроении, приборостроении и других отраслях промышленности для одновременного предварительного и окончательного шлифования изделий на одном станке.

Известен сборный продольно-прерывистый шлифовальный круг для обработки различных материалов абразивными кругами со сплошной режущей поверхностью (см., например, пат. РФ №2200083), который выполнен в виде двух соосных абразивных дисков для предварительного шлифования и расположенного между ними третьего диска для окончательного шлифования. Участки для предварительного шлифования имеют более высокую зернистость, но меньшую концентрацию абразивных зерен, чем участок для окончательного шлифования.

Недостатками инструмента по пат. №2200083 являются высокая тепловая напряженность процесса шлифования и высокий уровень вибрации шпиндельного узла.

Известен шлифовальный инструмент (прототип) (см., например, пат. РФ №2606143 «Способ шлифования»), заключающийся в том, что предложенный способ реализуется инструментом, выполненным в виде двух шлифовальных кругов со сплошной режущей поверхностью (крупнозернистого и мелкозернистого). Крупнозернистый круг предназначен для предварительной обработки, а мелкозернистый круг - для окончательной. Недостатком способа по пат. №2606143 является высокая тепловая напряженность процесса шлифования и высокий уровень вибрации шпиндельного узла с установленным инструментом.

Высокая тепловая напряженность процесса шлифования обусловлена тем, что шлифовальные круги со сплошной режущей поверхностью непрерывно контактируют с обрабатываемой поверхностью заготовки, вызывая интенсивный ее нагрев. Высокая тепловая напряженность приводит на повышенных режимах резания к образованию термических дефектов в шлифованном поверхностном слое в виде прижогов, растягивающих остаточных напряжений, микротрещин и др. Высокий уровень вибрации шпиндельного узла вызван статической неуравновешенностью шлифовального круга, обусловленной главным вектором его дисбалансов.

Технический эффект, который достигается предлагаемым изобретением, - снижение тепловой напряженности процесса шлифования и уровня вибрации шпиндельного узла с установленным инструментом.

Технический эффект достигается тем, что инструмент для совмещенного шлифования (далее - инструмент) выполнен в виде двух дискретных шлифовальных кругов (крупнозернистого и мелкозернистого), в теле каждого из которых со стороны режущей поверхности выполнены высоко концентрированным потоком энергии (лазерным лучом или гидроабразивной струей высокого давления) малые радиальные отверстия, при этом в крупнозернистом шлифовальном круге количество отверстий меньше, а их диаметр больше, чем в мелкозернистом круге. Дискретный крупнозернистый шлифовальный круг расположен между дискретным мелкозернистым шлифовальным кругом и ближайшей опорой шпинделя. Выполнение обоих кругов дискретными позволяет уменьшить тепловую напряженность процесса совмещенного шлифования.

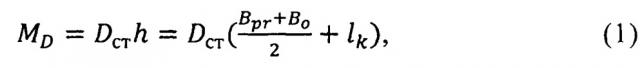

Для снижения уровня вибрации шпиндельного узла с установленным на нем инструментом, дискретные шлифовальные круги расположены на шпинделе по углу так, что их главные векторы дисбалансов составляют угол 180° и образуют главный момент дисбалансов инструмента, определяемый по формуле:

где Dст - главный вектор дисбалансов каждого из шлифовальный кругов (крупнозернистого и мелкозернистого), остающийся после корректировки масс;

h - плечо пары векторов Dст;

Bpr, Bo - высота крупнозернистого и мелкозернистого круга соответственно;

- ширина кольцевой прокладки, расположенной между крупнозернистым и мелкозернистым шлифовальными кругами.

Ширина кольцевой прокладки должна обеспечивать правку крупнозернистого круга, диаметр режущей поверхности которого меньше, чем мелкозернистого, поэтому, для правки последнего необходимо алмазный карандаш переместить в радиальном направлении на величину разности радиусов крупнозернистого и мелкозернистого кругов. Для образования режущих поверхностей обоих кругов различного диаметра необходимо, чтобы ширина кольцевой прокладки между кругами была не менее диаметра dak алмазного карандаша, используемого при правке.

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 изображен дискретный инструмент для совмещенного шлифования в процессе обработки заготовки; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - шлифовальный круг под действием статической неуравновешенности, закрепленный на шпинделе; на фиг. 4 - расположение неуравновешенных грузов по окружности; на фиг. 5 - схема расчета упругих перемещений оси шпинделя под действием статической неуравновешенности; на фиг. 6 - шлифовальный круг под действием моментной неуравновешенности, закрепленный на шпинделе; на фиг. 7 - схема расчета упругих перемещений оси шпинделя под действием моментной неуравновешенности; на фиг. 8 - уровень вибрации шлифовальной бабки в функции статической неурановешенности круга; на фиг. 9 - уровень вибрации шлифовальной бабки в функции моментной неурановешенности круга.

Дискретный инструмент для совмещенного шлифования состоит из мелкозернистого 1, крупнозернистого 2 шлифовальных кругов с дискретной режущей поверхностью, между которыми расположено кольцевая прокладка 3 (фиг. 1). Круги 1, 2 и кольцевая прокладка 3 установлены и закреплены на шпинделе 4 плоскошлифовального станка. Режущая поверхность обоих шлифовальных кругов выполнена дискретной путем вырезания высоко концентрированным потоком энергии (лазерным лучом или гидроабразивной струей высокого давления) радиальных отверстий 5 и 6. Шлифуемая заготовка 7 установлена и закреплена на столе 8 станка.

Крупнозернистый шлифовальный круг 2 предназначен для предварительной обработки заготовки, диаметр Dpr его режущей поверхности (фиг. 2) меньше на (10-20) мкм, чем диаметр Dо мелкозернистого круга 1, осуществляющего окончательную обработку. Мелкозернистый круг 1 снимает малый припуск, измеряемый микрометрами, а крупнозернистый - основной припуск, измеряемый десятыми долями миллиметра. При снятии основного припуска существенно повышается температура обрабатываемой поверхности заготовки 7, для снижения которой в крупнозернистом круге 2 радиальные отверстия 6 имеют радиус rpr≥2 мм в зависимости от габаритных размеров крупнозернистого круга.

Мелкозернистый круг 1 предназначен для формирования низкой шероховатости и волнистости обработанной поверхности и, вследствие снятия малого припуска, тепловыделения в заготовке при шлифовании этим кругом незначительны. Радиус ro радиальных отверстий в мелкозернистом круге в разы меньше, чем в крупнозернистом.

Перед установкой на шпиндель станка шлифовальные круги 1, 2 (фиг. 1) подвергаются корректировке масс с использованием балансировочного стенда или балансировочного станка, при этом из-за невозможности корректировки масс с абсолютной точностью каждый из кругов имеет остаточный дисбаланс в виде главного вектора дисбалансов. Поскольку корректировка масс крупнозернистого и мелкозернистого шлифовальных кругов осуществляется с использованием одного и того же балансировочного средства (балансировочного стенда или балансировочного станка), то значение остаточного дисбаланса для каждого из кругов будет одним и тем же и равным Dcт.

Для уменьшения уровня вибрации шпиндельного узла с инструментом дискретные шлифовальные круги расположены на шпинделе по углу так, что их главные векторы дисбалансов Dcт направлены противоположно друг другу, лежат в плоскостях, перпендикулярных оси вращения инструмента. При таком угловом расположении крупнозернистого и мелкозернистого кругов векторы Dст создают главный момент дисбалансов инструмента вместо дисбалансов величиной 2Dст.

Дискретный инструмент для совмещенного шлифования работает следующим образом. Заготовку 7 со столом 8 (фиг. 1), перемещают относительно инструмента в поперечном направлении от оператора 9, обслуживающего станок (вправо), до тех пор, пока поверхность заготовки 7, подлежащая обработке, не окажется под крупнозернистым кругом 2, при этом заготовка не должна располагаться над мелкозернистым кругом 1.

Включают вращение шпинделя 4 с инструментом в направлении стрелки Dr и опускают инструмент до момента легкого касания крупнозернистым кругом обрабатываемой поверхности заготовки (до момента появления мелкой искры). Выводят инструмент из контакта с заготовкой, перемещая ее вместе со столом 8 в продольном направлении по стрелке Dsпp.

Настраивают станок на заданный режим резания (глубину резания, значения продольной и поперечной подачи), включают рабочие движения в направлении продольной Dsпp и поперечной подачи Dsп. Поперечная подача заготовки является дискретной и выполняется после каждого одного или двойного хода стола с заготовкой, поэтому стрелка Dsп на фиг. 1 изображена пунктирной прямой линией.

Процесс шлифования осуществляется при вращающемся инструменте и перемещениях заготовки в продольном Dsпp и поперечном Dsп направлениях.

Вследствие поперечной подачи заготовка 7 дискретно перемещается в направлении к оператору 9 (влево). В начале заготовку обрабатывает крупнозернистый круг, снимая основной припуск, а после перемещения заготовки в направлении к оператору на величину (Врr+) (Вpr - высота крупнозернистого круга 2, - ширина кольцевой прокладки 3) в работу вступает также мелкозернистый круг 1, формирующий требуемую микрогеометрию обработанной поверхности. Процесс совмещенного шлифования заканчивается обработкой поверхности заготовки мелкозернистым кругом 1 (фиг. 1).

Уровень вибрации шпинделя, а следовательно, шлифовальной бабки в процессе совмещенного шлифования зависит от того, какая неуравновешенность (статическая, моментная или динамическая) возникает в шпиндельном узле после установки и закрепления крупнозернистого и мелкозернистого шлифовальных кругов.

Ранее отмечалось, что минимальный уровень вибрации шпиндельного узла с инструментом, а следовательно, шлифовальной бабки станка возникает, когда главные векторы дисбалансов Dcт дискретных шлифовальных кругов 1, 2 направлены противоположно друг другу, создавая главный момент дисбалансов инструмента. Это сформулированное положение нуждается в научном обосновании, поэтому автором проведены аналитические и экспериментальные исследования влияния статической, моментной и динамической неуравновешенности на уровень вибрации шлифовальной бабки.

Проанализированы упругие перемещения оси шпинделя с закрепленным шлифовальным кругом под действием статической неуравновешенности (фиг. 3, а). При статической неуравновешенности угол α (фиг. 3, б) между векторами Р1 и Р2 неуравновешенных центробежных сил, создаваемых при вращении прикрепленными грузами, равен нулю.

Дифференциальное уравнение изогнутой оси шпинделя при статической неуравновешенности шлифовального круга для расчетной схемы (фиг. 3, в) имеет вид:

где Е, l - соответственно модуль упругости материала шпинделя и приведенный момент инерции его поперечного сечения;

yс - упругие перемещения оси шпинделя в функции его текущей длины x (фиг. 3, в), вызванные действием главного вектора дисбалансов Dcт=(Р1+Р2)/ω2 шлифовального круга ( - угловая скорость, n - частота вращения шлифовального круга соответственно);

RA, RB - реакции опор шпинделя; x - текущее расстояние от левого конца шпинделя до рассматриваемого поперечного сечения; - расстояние между опорами шпинделя; l1 - расстояние от передней опоры шпинделя до центра тяжести ближайшего прикрепленного груза (то есть до вектора Р2=Р).

Проинтегрировав дважды уравнение (2), получим:

где С и D - постоянные интегрирования, определяемые из условий:

при

при

где JА, JB - соответственно жесткость передней 10 и задней 11 опоры шпинделя (фиг. 3, а).

Подставляя (4), (5) в равенство (3) и производя преобразования, определим постоянные интегрирования С и D

Подставляя (6) и (7) в (3), получим

Уравнение (8) представляет собой изменение упругих перемещений оси шпинделя по его длине под действием статической неуравновешенности.

Реакции в опорах шпинделя определяются по формулам:

где В1 - расстояние между векторами Р1 и Р2.

Рассуждая аналогично применительно к действию моментной неуравновешенности шлифовального круга (фиг. 6) с учетом расчетной схемы (фиг. 7), получим дифференциальное уравнение изогнутой оси шпинделя в виде:

yм - прогиб (упругие перемещения) оси шпинделя, вызванный действием моментной неуравновешенности шлифовального круга.

Реакции опор шпинделя, вызванные действием моментной неуравновешенности круга, определяются по формуле:

Анализ уравнений (8) и (11) с учетом (9), (10) и (12) показывает, что упругие перемещения оси шпинделя под действием статической неуравновешенности превышают ее упругие перемещения, вызванные моментной неуравновешенностью. Поскольку величина прогиба оси шпинделя определяет уровень вибрации шлифовальной бабки, то можно предположить, что ее уровень вибрации от статической неуравновешенности окажется больше уровня вибрации, вызванной моментной неуравновешенностью круга.

Для проверки этого положения проведены эксперименты, направленные на исследование влияния вида неуравновешенности шлифовального круга (статическая, моментная или динамическая) на уровень вибрации шлифовальной бабки. Чтобы уменьшить влияние остаточного дисбаланса круга на результаты экспериментов, шлифовальный круг перед установкой на шпиндель станка сбалансировали в двух плоскостях коррекции.

На шпиндель 4 (фиг. 3) устанавливали закрепленный в металлических фланцах 12 и 13 шлифовальный круг 14 плоского профиля (ПП) с размерами: диаметр режущей поверхности 500, высота 150, диаметр отверстия 305 мм. К фланцам 12 и 13 прикрепляли неуравновешенные грузы 15 и 16 одинаковой массы m1=m2=m. Центры тяжести грузов 15 и 16 располагали на заданном радиусе ρ. При проведении опытов груз 15 переставляли по окружности с угловым шагом ∝=60° (фиг. 4) и измеряли уровень вибрации шлифовальной бабки в горизонтальном и вертикальном направлениях виброизмерительной аппаратурой фирмы «Брюль и Кьер» на частоте 20 Гц, которая соответствовала частоте вращения шлифовального круга. В осевом направлении расстояние между центрами тяжести грузов равно В1 (фиг. 5).

При вращении шлифовального круга 14 с угловой скоростью ω в направлении стрелки Dr грузы 15 и 16 создают неуравновешенные центробежные силы Р1=Р2=Р=mω2ρ. Перестановка груза 15 через каждые 60° по окружности фланца позволила создавать различные виды неуравновешенности шлифовального круга. Как указывалось ранее, при угле ∝=0° шлифовальный круг характеризуется статической неуравновешенностью, величина которой определяется главным вектором дисбалансов Dст=2mρ (каждый из грузов 15, 16 создает дисбаланс, равный mρ); при ∝=180° круг имеет моментную неуравновешенность, величина которой определяется главным моментом дисбалансов MD=mρВ1. Главный момент дисбалансов MD в процессе вращения шлифовального круга 14 создает инерционный изгибающий момент М=MDω2=mω2ρB1, действующий на шпиндель 4.

Под влиянием неуравновешенных центробежных сил Р1=Р2=Р в левой опоре шпинделя возникает реакция RA, а в правой - RB, которые определяются по вышеприведенным формулам.

При угле 0°<∝<180° шлифовальный круг имеет динамическую неуравновешенность, при которой Dст≠0 и MD≠0. Были рассчитаны значения Dст, МD, P и М при известных массах m1=m2=m грузов, радиусе ρ их центра тяжести и угловой скорости ω для любого вида неуравновешенности шлифовального круга.

Результаты экспериментов показали, что уровень вибрации шлифовальной бабки в горизонтальном направлении (фиг. 8, прямая 17) примерно в 2 раза больше уровня вибрации в вертикальном направлении (фиг. 8, прямая 18), а уровень вибрации при внесении в шлифовальный круг статической неуравновешенности (главного вектора дисбалансов Dст) в 2-3 раза больше уровня вибрации, вызванной моментной неуравновешенностью (α=180°) (фиг. 8, прямые 17 и 18 и фиг. 9, прямые 19 и 20).

Когда в опытах угол между векторами Р1 и Р2 принимал значения α=60°±180°, α=120°±180°, в шлифовальный круг вводилась динамическая неуравновешенность, а размах колебаний шлифовальной бабки принимал промежуточные значения, характерные для статической и моментной неуравновешенности круга.

Полученные результаты исследования весьма важны для совмещенного дискретного шлифования материалов, поскольку в конструкции инструмента используют два шлифовальных круга (крупнозернистый и мелкозернистый), каждый из которых имеет свой дисбаланс. В силу того, что абсолютно точная балансировка шлифовального круга невозможна, то крупнозернистый и мелкозернистый круг имеет остаточный дисбаланс, величина которого зависит от способа балансировки и применяемого при этом оборудования. Поскольку в условиях производства крупнозернистый и мелкозернистый круги балансируют на одном и том же оборудовании или стенде, то можно принять, что дисбалансы обоих кругов равны между собой, а для каждого круга составляет Dст.

Поэтому угловое расположение крупнозернистого и мелкозернистого шлифовальных кругов, обеспечивающее моментную неуравновешенность после установки и закрепления кругов на шпинделе шлифовального станка, позволяет уменьшить уровень вибрации шлифовальной бабки в процессе совмещенного дискретного шлифования материалов.

1. Инструмент для совмещенного шлифования, содержащий крупнозернистый и мелкозернистый шлифовальные круги, установленные на одном шпинделе, и расположенную между ними кольцевую прокладку, отличающийся тем, что шлифовальные круги инструмента выполнены дискретными, причем в теле каждого из них со стороны режущей поверхности посредством высококонцентрированного потока энергии выполнены радиальные отверстия, количество которых в крупнозернистом шлифовальном круге меньше, а их диаметр больше, чем в мелкозернистом круге.

2. Инструмент по п.1, отличающийся тем, что дискретные шлифовальные круги установлены на шпинделе таким образом, что их главные векторы дисбалансов расположены в противофазе друг к другу с обеспечением главного момента дисбалансов инструмента, определяемого по формуле

где Dст - главный вектор дисбалансов каждого из упомянутых шлифовальных кругов, остающийся после корректировки их масс;

h - плечо пары упомянутых векторов Dст;

Bpr,Bo - высота крупнозернистого и мелкозернистого круга соответственно;

lk - ширина кольцевой прокладки, выбираемая из условия: lk≥dak;

dak - диаметр алмазного карандаша, используемого при правках крупнозернистого и мелкозернистого шлифовальных кругов.