Коррекция положения клапана перепускной заслонки для отработавших газов

Иллюстрации

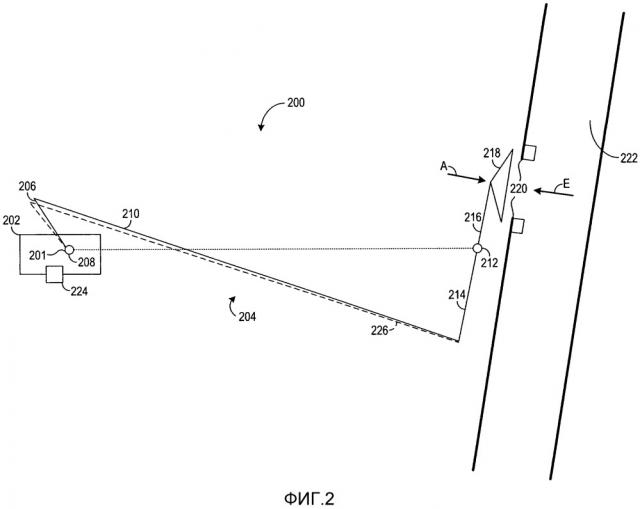

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания с турбонагнетателями. Способ управления перепускной заслонкой предназначен для перепускной заслонки (200), содержащей рычажный механизм (204), клапан (218) перепускной заслонки для отвода отработавших газов от двигателя к турбонагнетателю и контроллер, имеющий инструкции для выполнения этапов способа. Клапан (218) перепускной заслонки присоединен к приводу (202). Способ заключается в том, что прикладывают ток к приводу (202) для перемещения клапана (218) перепускной заслонки и показывают положение привода (202). Применяют поправку к показанному положению привода (202), компенсирующую прогиб рычажного механизма (204), на основании приложенного тока. Настраивают ток, приложенный к приводу (202), когда исправленное положение привода достигает положения, соответствующего требуемому положению клапана (218) перепускной заслонки для поддержания подъема клапана (218) перепускной заслонки. Раскрыты варианты способа управления перепускной заслонкой. Технический результат заключается в повышении точности управления наддувом. 3 н. и 17 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Раскрытие относится к управлению перепускной заслонкой для отработавших газов в турбонагнетателе.

УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Некоторые двигатели внутреннего сгорания используют компрессионное устройство, такое как турбонагнетатель, для повышения удельной выходной мощности/крутящего момента двигателя. В одном из примеров, турбонагнетатель может включать в себя компрессор и турбину, соединенные приводным валом, где турбина присоединена к стороне выпускного коллектора, а компрессор присоединен к стороне впускного коллектора двигателя. Таким образом, турбина с приводом от выхлопной системы подает энергию на компрессор, чтобы повышать давление (например, наддув или давление наддува) во впускном коллекторе и усиливать поток воздуха в двигатель. Наддув может регулироваться посредством настройки количества газа, попадающего в турбину, например, с помощью перепускной заслонки для отработавших газов. Привод может быть функционально присоединен через рычажный механизм к клапану перепускной заслонки для отработавших газов и приводиться в движение, чтобы позиционировать клапан перепускной заслонки для отработавших газов для достижения требуемого наддува, основанного на условиях эксплуатации. Привод может быть электроприводом, например, таким как электродвигатель с редуктором скорости. Датчик положения может давать обратную связь, показывающую положение клапана перепускной заслонки для отработавших газов относительно седла клапана. В зависимости от его положения, рычажный механизм может подвергаться значительно большим усилиям, вибрации и температурам.

В некоторых подходах, клапан перепускной заслонки для отработавших газов расположен в корпусе турбины с рычагом перепускной заслонки отработавших газов, продолжающимся за пределами корпуса, для управления перепускной заслонкой для отработавших газов. Привод может быть установлен на некотором расстоянии от корпуса турбины, для того чтобы избегать перегрева привода. Рычажный механизм присоединяет привод к рычагу перепускной заслонки для отработавших газов.

Изобретатели в материалах настоящей заявки осознали проблему у таких подходов. В частности, рычажные механизмы могут прогибаться (например, изгибаться), когда подвергаются относительно высоким усилиям (например, усилиям привода и/или отработавших газов). Прогиб рычажного механизма может давать в результате неточное позиционирование клапана перепускной заслонки для отработавших газов и, таким образом, неточное управление наддувом.

Предусмотрены способы для компенсации прогнутого рычажного механизма в компоновке перепускной заслонки для отработавших газов.

В одном из примеров, ток подается в привод для перемещения клапана перепускной заслонки для отработавших газов, присоединенного через рычажный механизм к приводу, для отвода газов от турбонагнетателя. Показывается положение привода, и применяется поправка в отношении упомянутого показанного положения привода, компенсирующая прогиб рычажного механизма, на основании по меньшей мере приложенного тока. Приложенный ток настраивается, когда исправленное положение привода достигает положения, соответствующего требуемому положению клапана.

В более конкретном примере, поправка на прогиб рычажного механизма извлекается из хранимой базы данных, созданной во время предыдущих испытательных циклов, и на основании приложенного тока и температуры рычажного механизма.

В еще одном аспекте примера, поправка создавалась с использованием испытательной процедуры, содержащей: повышение приложенного тока для перемещения клапана в полностью закрытое положение; после того, как клапан удерживается в закрытом положении, дополнительное повышение приложенного тока, чтобы вызвать прогиб рычажного механизма, при этом, изменение показанного положения привода во время этапа повышения приложенного тока сохраняется в качестве поправки на прогиб.

В кроме того еще одном примере, поправка создавалась с использованием испытательной процедуры, содержащей: определение полностью закрытого положения клапана; когда клапан находится по существу в открытом положении, выдачу командного тока закрывания на привод; логический вывод положения привода на основании командного тока закрывания и определенного полностью закрытого положения; и создание поправки положения на основании разности между логически выведенным положением привода и показанным положением привода.

В примерах, описанных выше, прогиб рычажного механизма, который, в ином случае, приводил бы к неточному позиционированию клапана перепускной заслонки для отработавших газов, компенсируется. Токи, прикладываемые к приводу, могут регулироваться, чтобы перемещать привод в исправленное положение на основании определенных поправок положения. Таким образом, технический результат достигается этими действиями.

Вышеприведенные преимущества и другие преимущества и признаки настоящего описания будут без труда очевидны из последующего Подробного описания, когда воспринимается в одиночку или в связи с прилагаемыми чертежами.

Должно быть понятно, что сущность изобретения, приведенная выше, предоставлена для знакомства с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании. Она не предполагается для идентификации ключевых или существенных признаков заявленного предмета изобретения, объем которого однозначно определен формулой изобретения, которая сопровождает подробное описание. Более того, заявленный предмет изобретения не ограничен реализациями, которые кладут конец каким-нибудь недостаткам, отмеченным выше или в любой части этого раскрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает структурную схему двигателя с турбонаддувом, включающего в себя перепускную заслонку для отработавших газов.

Фиг. 2 показывает примерную компоновку перепускной заслонки для отработавших газов по фиг. 1.

Фиг. 3A и 3B показывают блок-схему последовательности операций способа, иллюстрирующую способ для управления турбонагнетателем, ассоциативно связанным с компоновкой перепускной заслонки для отработавших газов по фиг. 2.

Фиг. 4A и 4B показывают блок-схему последовательности операций способа, иллюстрирующую способ для компенсации прогнутого рычажного механизма в компоновке перепускной заслонки для отработавших газов по фиг. 2.

Фиг. 5 показывает блок-схему последовательности операций способа, иллюстрирующую еще один способ для компенсации прогнутого рычажного механизма в компоновке перепускной заслонки для отработавших газов по фиг. 2.

ПОДРОБНОЕ ОПИСАНИЕ

Компрессионные устройства, такие как турбонагнетатель, могут использоваться для повышения выходной мощности двигателя внутреннего сгорания. Перепускная заслонка для отработавших газов частично регулирует давление наддува, подаваемое в двигатель посредством позиционирования клапана перепускной заслонки для отработавших газов, чтобы, тем самым, регулировать количество отработавших газов, достигающих турбины турбонагнетателя. Клапан перепускной заслонки для отработавших газов может позиционироваться с помощью привода с рычажным механизмом, расположенным между ними. Деформация и/или прогиб рычажного механизма, однако, может мешать точному позиционированию клапана перепускной заслонки для отработавших газов и, таким образом, точному регулированию наддува. Например, усилия привода и усилия отработавших газов, действующие на рычажный механизм, могут заставлять рычажный механизм сгибаться. В других сценариях, прогиб может происходить в самом приводе и/или в конструкции, расположенной между клапаном перепускной заслонки для отработавших газов и монтажными приливами для привода. «Прогиб» и «деформация», в качестве используемых в материалах настоящей заявки, могут указывать ссылкой на любой или все из этих сценариев. Компенсация прогиба перепускной заслонки для отработавших газов, в некоторых примерах, может включать в себя компенсацию двух или более составляющих прогибов.

Предусмотрены различные способы для компенсации прогнутой рычажной передачи в компоновке перепускной заслонки для отработавших газов. В одном из примеров, ток подается в привод для перемещения клапана перепускной заслонки для отработавших газов, присоединенного через рычажный механизм к приводу, для отвода газов от турбонагнетателя. Показывается положение привода, и применяется поправка в отношении показанного положения привода, компенсирующая прогиб рычажного механизма, на основании по меньшей мере приложенного тока. Приложенный ток настраивается, когда исправленное положение привода достигает положения, соответствующего требуемому положению клапана. Фиг. 1 показывает структурную схему двигателя с турбонаддувом, включающего в себя перепускную заслонку для отработавших газов, фиг. 2 показывает примерную компоновку перепускной заслонки для отработавших газов по фиг. 1, фиг. 3A и 3B показывают блок-схему последовательности операций способа, иллюстрирующую способ для управления турбонагнетателем, ассоциативно связанным с компоновкой перепускной заслонки для отработавших газов по фиг. 2, фиг. 4A и 4B показывают блок-схему последовательности операций способа, иллюстрирующую способ для компенсации прогнутого рычажного механизма в компоновке перепускной заслонки для отработавших газов по фиг. 2, и фиг. 5 показывает блок-схему последовательности операций способа, иллюстрирующую еще один способ для компенсации прогнутого рычажного механизма в компоновке перепускной заслонки для отработавших газов по фиг. 2. Двигатель по фиг. 1 также включает в себя контроллер, выполненный с возможностью выполнять способы, изображенные на фиг. 3-5.

Фиг. 1 - принципиальная схема, показывающая примерный двигатель 10, который может быть включен в силовую установку автомобиля. Двигатель 10 показан с четырьмя цилиндрами 30. Однако, другие количества цилиндров могут использоваться в соответствии с данным раскрытием. Двигатель 10 может управляться, по меньшей мере частично, системой управления, включающей в себя контроллер 12, и входными сигналами от водителя 132 транспортного средства через устройство 130 ввода. В этом примере, устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала PP положения педали. Каждая камера 30 сгорания (например, цилиндр) двигателя 10 может включать в себя стенки камеры сгорания с поршнем (не показан), расположенными в них. Поршни могут быть присоединены к коленчатому валу 40, так чтобы возвратно-поступательное движение поршня преобразовывалось во вращательное движение коленчатого вала. Коленчатый вал 40 может быть присоединен к по меньшей мере одному ведущему колесу транспортного средства через промежуточную систему трансмиссии (не показана). Кроме того, стартерный электродвигатель может быть присоединен к коленчатому валу 40 через маховик, чтобы давать возможность операции запуска двигателя 10.

Камеры 30 сгорания могут принимать всасываемый воздух из впускного коллектора 44 через впускной канал 42 и могут выпускать отработавшие газы через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут избирательно сообщаться с камерой 30 сгорания через соответственные впускные клапаны и выпускные клапаны (не показаны). В некоторых вариантах осуществления, камера 30 сгорания может включать в себя два или более впускных клапанов и/или два или более выпускных клапанов.

Топливные форсунки 50 показаны присоединенными непосредственно к камере 30 сгорания для впрыска топлива непосредственно в нее пропорционально длительности импульса сигнала FPW, принятого из контроллера 12. Таким образом, топливная форсунка 50 обеспечивает то, что известно в качестве непосредственного впрыска топлива в камеру 30 сгорания. Топливная форсунка, например, может быть установлена сбоку камеры сгорания или сверху камеры сгорания. Топливо может подаваться в топливную форсунку 50 топливной системой (не показана), включающей в себя топливный бак, топливный насос и направляющую-распределитель для топлива. В некоторых вариантах осуществления, камеры 30 сгорания, в качестве альтернативы или дополнительно, могут включать в себя топливную форсунку, скомпонованную во впускном коллекторе 44, в конфигурации, которая предусматривает то, что известно как оконный впрыск топлива во впускное окно выше по потоку от каждой камеры 30 сгорания.

Впускной канал 42 может включать в себя дроссель 21 и 23, имеющий дроссельные заслонки 22 и 24, соответственно. В этом конкретном примере, положение дроссельных заслонок 22 и 24 может регулироваться контроллером 12 посредством сигналов, выдаваемых на привод, включенный в состав дросселями 21 и 23. В одном из примеров, приводы могут быть электроприводами (например, электродвигателями), конфигурацией, которая обычно указывается ссылкой как электронный регулятор дросселя (ETC). Таким образом, заслонки 21 и 23 могут приводиться в действие для варьирования всасываемого воздуха, подаваемого в камеру 30 сгорания, между другими цилиндрами двигателя. Положение дроссельных заслонок 22 и 24 может выдаваться в контроллер 12 сигналом TP положения дросселя. Впускной канал 42 дополнительно может включать в себя датчик 120 массового расхода воздуха, датчик 122 давления воздуха в коллекторе и датчик 123 давления на входе дросселя для выдачи соответственных сигналов MAF (массового расхода воздуха), MAP (давления воздуха в коллекторе) в контроллер 12.

Выпускной канал 48 может принимать отработавшие газы из цилиндров 30. Датчик 128 отработавших газов показан присоединенным к выпускному каналу 48 выше по потоку от турбины 62 и устройства 78 снижения токсичности выбросов. Датчик 128 может быть выбран из числа различных пригодных датчиков для выдачи показания топливо/воздушного соотношения в отработавших газах, например, таких как линейный кислородный датчик или UEGO (универсальный или широкодиапазонный датчик кислорода в отработавших газах), двухрежимный кислородный датчик или EGO, датчик NOx, HC, или CO. Устройство 78 снижения токсичности выбросов может быть трехкомпонентным каталитическим нейтрализатором (TWC), уловителем NOx, различными другими устройствами снижения токсичности выбросов или их комбинациями.

Температура отработавших газов может измеряться одним или более датчиков температуры (не показаны), расположенных в выпускном канале 48. В качестве альтернативы, температура отработавших газов может логически выводиться на основании условий эксплуатации двигателя, таких как число оборотов, нагрузка, топливо-воздушное соотношение (AFR), запаздывание искрового зажигания, и т.д.

Контроллер 12 показан на фиг. 1 в качестве микрокомпьютера, включающего в себя микропроцессорный блок 102, порты 104 ввода/вывода, электронный запоминающий носитель для исполняемых программ и калибровочных значений, показанный в качестве микросхемы 106 постоянного запоминающего устройства в этом конкретном примере, оперативное запоминающее устройство 108, дежурную память 110 и шину данных. Контроллер 12 может принимать различные сигналы с датчиков, присоединенных к двигателю 10, в дополнение к тем сигналам, которые обсуждены ранее, в том числе, измерение всасываемого массового расхода воздуха (MAF) с датчика 120 массового расхода воздуха; температуру охлаждающей жидкости двигателя (ECT) с датчика 112 температуры, схематически показанного в одном месте в пределах двигателя 10; сигнал профильного считывания зажигания (PIP) с датчика 118 на эффекте Холла (или другого типа), присоединенного к коленчатому валу 40; положение дросселя (TP) с датчика положения дросселя, как обсуждено; и сигнал абсолютного давления в коллекторе, MAP, с датчика 122, как обсуждено. Сигнал числа оборотов двигателя, RPM, может формироваться контроллером 12 из сигнала PIP. Сигнал давления в коллекторе, MAP, с датчика давления в коллекторе может использоваться для выдачи указания разряжения или давления во впускном коллекторе 44. Отметим, что могут использоваться различные комбинации вышеприведенных датчиков, такие как датчик MAF без датчика MAP, или наоборот. Во время стехиометрической работы, датчик MAP может давать показание крутящего момента двигателя. Кроме того, этот датчик, наряду с выявленным числом оборотов двигателя, может давать оценку заряда (включающего в себя воздух), введенного в цилиндр. В одном из примеров, датчик 118, который также используется в качестве датчика числа оборотов двигателя, может вырабатывать предопределенное количество равноразнесенных импульсов каждый оборот коленчатого вала 40. В некоторых примерах, постоянное запоминающее устройство 106 запоминающего носителя может быть запрограммировано машинно-читаемыми данными, представляющими команды, исполняемые процессором 102 для выполнения способов, описанных ниже, а также вариантов, которые предвосхищены, но специально не перечислены.

Двигатель 10 дополнительно может включать в себя компрессионное устройство, такое как турбонагнетатель или нагнетатель, включающий в себя по меньшей мере компрессор 60, скомпонованный вдоль впускного коллектора 44. Что касается турбонагнетателя, компрессор 60 может по меньшей мере частично приводиться в действие турбиной 62, например, через вал или другое соединительное устройство. Турбина 62 может быть скомпонована вдоль выпускного канала 48 и сообщаться с отработавшими газами, текущими через него. Различные компоновки могут быть предусмотрены для осуществления привода компрессора. Что касается нагнетателя, компрессор 60 может по меньшей мере частично приводиться в движение двигателем и/или электрической машиной и может не включать в себя турбину. Таким образом, величина сжатия, обеспечиваемого для одного или более цилиндров двигателя с помощью турбонагнетателя или нагнетателя, может регулироваться контроллером 12. В некоторых случаях, турбина 62, например, может приводить в движение электрогенератор 64 для выдачи энергии в аккумуляторную батарею 66 через приводной механизм 68 турбонагнетателя. Энергия из аккумуляторной батареи 66 затем может использоваться для приведения в движение компрессора 60 с помощью электродвигателя 70. Кроме того, датчик 123 может быть размещен во впускном коллекторе 44 для выдачи сигнала BOOST (НАДДУВ) в контроллер 12.

Кроме того, выпускной канал 48 может включать в себя перепускную заслонку 26 для отработавших газов для отвода отработавших газов от турбины 62. В некоторых вариантах осуществления, перепускная заслонка 26 для отработавших газов может быть многоступенной перепускной заслонкой для отработавших газов, таким как двухступенная перепускная заслонка для отработавших газов с первой ступенью, выполненной с возможностью регулировать давление наддува, и второй ступенью, выполненной с возможностью увеличивать тепловой поток в устройство 78 снижения токсичности выбросов. Перепускная заслонка 26 для отработавших газов может приводиться в действие с помощью привода 150, который, например, может быть электрическим приводом или пневматическим приводом. Впускной канал 42 может включать в себя перепускной клапан 27 компрессора, выполненный с возможностью отводить всасываемый воздух вокруг компрессора 60. Перепускная заслонка 26 для отработавших газов и/или перепускной клапан 27 компрессора могут управляться контроллером 12 через исполнительные механизмы (например, привод 150), например, чтобы открываться, когда требуется более низкое давление наддува.

Впускной канал 42 может дополнительно включать в себя охладитель 80 наддувочного воздуха (CAC) (например, промежуточный охладитель) для понижения температуры нагнетаемых турбонагнетателем или нагнетателем всасываемых газов. В некоторых вариантах осуществления, охладитель 80 наддувочного воздуха может быть воздушно-воздушным теплообменником. В других вариантах осуществления охладитель 80 наддувочного воздуха может быть воздушно-жидкостным теплообменником.

Кроме того, в раскрытых вариантах осуществления, система рециркуляции отработавших газов (EGR) может направлять требуемую порцию отработавших газов из выпускного канала 48 во впускной канал 42 через канал 140 EGR. Величина EGR, выдаваемой во впускной канал 42, может регулироваться контроллером 12 посредством клапана 142 EGR. Кроме того, датчик EGR (не показан) может быть скомпонован внутри канала EGR и может выдавать показание одного или более из давления, температуры, концентрации отработавших газов. В качестве альтернативы, EGR может управляться посредством расчетного значения, основанного на сигналах с датчика MAF (выше по потоку), MAP (впускного коллектора), MAT (температуры газа в коллекторе) и датчика частоты вращения коленчатого вала. Кроме того, EGR может управляться на основании датчика O2 отработавших газов и/или кислородного датчика на впуске (впускного коллектора). В некоторых условиях, система EGR может использоваться для регулирования температуры смеси воздуха и топлива в пределах камеры сгорания. Фиг. 1 показывает систему EGR высокого давления, где EGR направляется из выше по потоку от турбины турбонагнетателя в ниже по потоку от компрессора турбонагнетателя. В других вариантах осуществления, двигатель, дополнительно или в качестве альтернативы, может включать в себя систему EGR низкого давления, где EGR направляется из ниже по потоку от турбины турбонагнетателя в выше по потоку от компрессора турбонагнетателя.

Далее, с обращением к фиг. 2, показана примерная компоновка 200 перепускной заслонки для отработавших газов. Перепускная заслонка 200 для отработавших газов, например, может быть перепускной заслонкой 26 для отработавших газов по фиг. 1. Перепускная заслонка 200 для отработавших приводится в действие приводом 202, который может быть приводом 150 на фиг. 1. В этом примере, привод 202 является электроприводом, включающим в себя электродвигатель, хотя возможны другие пригодные приводы (например, соленоид). Выходной вал 201 привода 202 присоединен к рычажному механизму 204 и, в частности, первому звену 206 рычажного механизма. Как показано, рычажный механизм 204 в проиллюстрированном варианте осуществления является четырехштанговым, хотя возможны различные пригодные рычажные механизмы, включающие в себя линейные тяги. Рычажный механизм 204 движется вокруг двух шарниров, в том числе, первого шарнира 208, вокруг которого вращаются первое звено 206 и второе звено 210, и второго шарнира 212, вокруг которого вращаются третье звено 214 и четвертое звено 216. Первое, второе, третье и четвертое звенья 206, 210, 214 и 216 обычно присоединены друг к другу для формирования рычажного механизма 204 в качестве по существу непрерывной детали. На конце, противоположном приводу 202, рычажный механизм 204 присоединен, на четвертом звене 216, к клапану 218 перепускной заслонки для отработавших газов, который может быть расположен в полностью открытом положении, полностью закрытом положении или где-нибудь между ними, относительно седла 220 клапана, расположенного на участке выпускного канала 222. Выпускной канал 222, например, может быть выпускным коллектором 46 по фиг. 1. Посредством позиционирования клапана 218 перепускной заслонки для отработавших газов этим непрерывно регулируемым образом, может регулироваться количество отработавших газов, достигающих турбины (например, турбины 62 по фиг. 1) турбонагнетателя. Таким образом, может регулироваться давление наддува, подаваемое в двигатель, такой как двигатель 10 по фиг. 1. Положение клапана 218 перепускной заслонки для отработавших газов у перепускной заслонки 200 для отработавших газов может регулироваться посредством приведения в действие привода 202 и размещения его выходного вала 201, перемещения которого передаются на клапан для отработавших газов через рычажный механизм 204.

Как показано, перепускная заслонка 200 для отработавших газов дополнительно включает в себя датчик 224 положения, который может быть выполнен с возможностью измерять положение клапана 218 перепускной заслонки для отработавших газов на основании изменений угла выходного вала 201. В частности, расстояние между нижней поверхностью клапана перепускной заслонки для отработавших газов и верхней поверхностью седла 220 клапана может измеряться датчиком 224 положения в форме подъема клапана. В других вариантах осуществления, однако, привод может быть линейным приводом, который действует на третье звено 214 без шарнира 208. В таких случаях, датчик 224 положения может считывать положение другого компонента внутри привода. Такие измерения могут использоваться для опосредованного определения положения клапана 218 перепускной заслонки для отработавших газов. Более того, в других вариантах осуществления, положение клапана перепускной заслонки для отработавших газов может определяться на основании программной модели с использованием одного или более сигналов (например, Наддув), описанных выше со ссылкой на фиг. 1, и отправляться в контроллер 12.

Фиг. 2 также иллюстрирует, каким образом может происходить изменение геометрии (например, длины) рычажного механизма 204. В некоторых сценариях, изменение геометрии рычажного механизма 204 происходит вследствие высоких окружающих температур, частично порождаемых раскаленными газами, проходящими через выпускной канал 222. Например, по мере того, как меняется температура рычажного механизма, рычажный механизм и его составляющие звенья могут расширяться или сжиматься. Это может включать в себя изменение расстояния между шарнирами 208 и 212. По существу, точность считывания положения клапана перепускной заслонки для отработавших газов может снижаться, приводя к неточной подаче наддува в двигатель.

Физическая деформация или прогиб могут происходить в рычажном механизме 204 по другим причинам. На высоких нагрузках (например, физической нагрузке на клапан 218 перепускной заслонки для отработавших газов), например, высокие давления, обусловленные прохождением отработавших газов через выпускной канал 222, действуют на нижнюю поверхность клапана 218 перепускной заслонки для отработавших газов в направлении, по существу ориентированном в направлении E. Для компенсации таких усилий отработавших газов, и для позиционирования клапана 218 перепускной заслонки для отработавших газов в положении, обеспечивающем требуемую подачу наддува в двигатель, по существу равное и противоположное усилие привода передается верхней поверхности клапана перепускной заслонки для отработавших газов в точке, в которой четвертое звено 216 присоединено к ней, через рычажный механизм 204 от привода 202, и по существу ориентировано в направлении A. Будучи реагирующим на давления отработавших газов и результирующие значительные усилия отработавших газов, усилие привода может вызывать изменение (например, удлинение, сжатие по длине) геометрии рычажного механизма 204, которое может указываться ссылкой в материалах настоящей заявке как «прогиб» или «деформация». Такой прогиб представлен прогнутым рычажным механизмом 226, проиллюстрированным прерывистыми линиями. Несмотря на то, что положение прогнутого рычажного механизма 226 смещено от рычажного механизма 204, оба рычажных механизма соответствуют одному и тому же положению клапана. Соответственно, может быть видно, каким образом датчик 224 положения может выявлять два разных положения рычажного механизма, и таким образом, положения клапана 218 перепускной заслонки для отработавших газов, соответствующие рычажному механизму 204 и прогнутому рычажному механизму 226. Выявление двух разных положений клапана перепускной заслонки для отработавших газов, когда клапан 218 перепускной заслонки для отработавших газов расположен на едином подъеме, может происходить для множества прогнутых рычажных механизмов по сравнению с их непрогнутыми эквивалентами.

Деформация рычажного механизма может давать в результате другие ошибки в отслеживании положения клапана перепускной заслонки для отработавших газов. Например, в некоторых сценариях, прогнутый рычажный механизм может побуждать датчик 224 положения выдавать выявленное положение клапана 218 перепускной заслонки для отработавших газов на первом физическом подъеме. Когда клапан 218 перепускной заслонки для отработавших газов физически расположен на втором физическом подъеме, отличном от первого физического подъема, хотя, в некоторых примерах, относительно близком, датчик 224 положения может выдавать одно и то же выявленное положение. Другими словами, датчик 224 положения, в этом примере, выдает один и тот же выявленный подъем для двух разных действующих физических подъемов. Как в сценарии, описанном выше, может привноситься неточность позиционирования клапана перепускной заслонки для отработавших газов, вызывая подачу неточных уровней наддува в двигатель.

В некоторых узлах перепускной заслонки для отработавших газов, таких как перепускная заслонка 200 для отработавших газов, прогиб рычажного механизма, происходящий в степени, которая оказывает влияние на подачу наддува на неприемлемом пределе, может начинать проявлять пороговую нагрузку, при которой усилия (например, усилия привода и отработавших газов) выше порогового значения усилия прикладываются к клапану 218 перепускной заслонки для отработавших газов. Будет отмечено, что, в этом контексте, нагрузка указывает ссылкой на физическую нагрузку на клапане 218 перепускной заслонки для отработавших газов, обусловленную одним или обоими из усилия, сообщаемого приводом 202, и усилия, сообщаемого потоком отработавших газов через выпускной канал 222. По существу, способы, описанные ниже, могут применять компенсацию прогиба рычажного механизма выше пороговой нагрузки клапана перепускной заслонки для отработавших газов.

Будет принято во внимание, что перепускная заслонка 200 для отработавших газов и различные компоненты в ней могут быть модифицированы, не выходя из объема этого раскрытия. Например, датчик тока и/или датчик усилия могут быть включены в состав приводом 202 вместо или в дополнение к датчику 224 положения. Считыванию тока может оказываться содействие с помощью датчика или зонда, или, в других примерах, может рассчитываться на основании закона Ома (или другой зависимости) в качестве отношения напряжения на приводе (например, напряжения на клеммах) и сопротивления привода, если эти две величины известны или могут быть измерены, и когда имеется в распоряжении справочная таблица сопротивления/температуры. Кроме того, как описан выше, другие типы рычажных механизмов могут быть предусмотрены для соединения привода 202 с клапаном 218 перепускной заслонки для отработавших газов, в том числе, но не в качестве ограничения, линейная тяга.

Далее, с обращением к фиг. 3A, показана блок-схема последовательности операций способа, иллюстрирующая способ 300, который может выполняться контроллером двигателя (например, контроллером 12) для управления турбонагнетателем с помощью регулятора давления наддува (например, регулятора 200 давления наддува). В одном из примеров, способ для управления турбонагнетателем двигателя с помощью перепускной заслонки для отработавших газов может содержать определение требуемого давления наддува и действующего давления наддува. Перепускная заслонка для отработавших газов может настраиваться согласно разности между требуемым давлением наддува и действующим давлением наддува.

На 302, способ включает в себя определение требуемого наддува согласно требованию водителя и условиям эксплуатации двигателя. Оцениваемые условия могут непосредственно измеряться датчиками, например, такими как датчики 112, 118, 120, 122, 123 и 134, и/или условия могут оцениваться по другим условиям эксплуатации двигателя. Оцениваемые условия могут включать в себя температуру охлаждающей жидкости двигателя, температуру моторного масла, массовый расход воздуха (MAF), давление в коллекторе (MAP), наддув (например, давление наддува с датчика 123), число оборотов двигателя, число оборотов холостого хода, барометрическое давление, требуемый водителем крутящий момент (например, с датчика 134 положения педали), температуру воздуха, скорость транспортного средства, и т.д.

Затем, на 304, может определяться фактическое давление наддува. Действующий наддув может измеряться непосредственно по датчику, такому как датчик 123. Измерение может отправляться в контроллер 12 с помощью сигнала давления наддува и сохраняться на машинно-читаемом запоминающем носителе. В альтернативном варианте осуществления, действующее давление наддува может оцениваться на основании других рабочих параметров, таких как, например, на основании MAP и RPM.

Затем, на 306, может определяться атмосферное давление. Например, атмосферное давление может измеряться по датчику MAP при запуске двигателя и/или оцениваться на основании условий эксплуатации двигателя, в том числе, MAF, MAP, положения дросселя, и т.д. Измерение может отправляться в контроллер 12 и сохраняться на машинно-читаемом запоминающем носителе. В альтернативном варианте осуществления, атмосферное давление может оцениваться на основании других рабочих параметров.

Затем, на 308, определяется разность между действующим и требуемым наддувом. Контроллер двигателя, например, такой как контроллер 12, может определять разность. В некоторых примерах, разность может определяться вычитанием требуемого наддува из действующего наддува.

Затем, на 310, подъем клапана перепускной заслонки для отработавших газов определяется, для того чтобы уменьшать разность между действующим и требуемым наддувом, определенную на 308. В некоторых примерах, разность между действующим и требуемым наддувом, в дополнение к текущему подъему клапана перепускной заслонки для отработавших газов, подается на пригодный механизм управления, выполненный с возможностью определять подъем клапана перепускной заслонки для отработавших газов, для того чтобы уменьшать эту разность. Например, подъем клапана перепускной заслонки для отработавших газов может использоваться в качестве входных данных в динамическую модель перепускной заслонки для отработавших газов. В некоторых приводах перепускной заслонки для отработавших газов, подъем клапана перепускной заслонки для отработавших газов может отображаться в относительную длительность включения перепускной заслонки для отработавших газов, где сигнал относительной длительности включения формируется контроллером и отправляется на привод перепускной заслонки для отработавших газов. Отображение в относительную длительность включения перепускной заслонки для отработавших газов может включать в себя использование справочных таблиц или расчет относительной длительности включения перепускной заслонки для отработавших газов. В некоторых других приводах, регулятор перепускной заслонки для отработавших газов определяет относительную длительность включения на основании разности между требуемым и действующим положениями перепускной заслонки для отработавших газов. Сигнал управления перепускной заслонкой для отработавших газов (WGC) может включать в себя широтно-импульсную модуляцию посредством относительной длительности включения для настройки перепускной заслонки для отработавших газов. Подъем клапана перепускной заслонки для отработавших газов, например, может достигаться посредством алгоритмов управления с прямой связью, обратной связью и/или других алгоритмов управления.

Член компенсации может учитывать задержки привода перепускной заслонки для отработавших газов. Дополнительно, член компенсации дополнительно может включать в себя настройки, основанные на перемещении сдвоенных независимых кулачков, которые могут оказывать влияние на давление наддува. Например, по мере того, как впускной кулачок перемещается некоторым образом, который увеличивал бы давление наддува относительно атмосферного давления, величина члена компенсации может уменьшаться. Подобным образом, по мере того, как впускной кулачок перемещается некоторым образом, который уменьшал бы давление наддува относительно атмосферного давления, величина члена компенсации может увеличиваться.

Затем, на 312, требуемое положение привода определяется для достижения подъема клапана перепускной заслонки для отработавших газов, определенного на 310. Требуемое положение привода может подаваться в ка