Центробежный дисковый измельчитель

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Устройство содержит цилиндрический корпус (1) с загрузочным (2) и разгрузочным (3) патрубками. Устройство включает противоположно вращающиеся верхний (4) и нижний (5) диски с ударными элементами в виде спирали (6), которые на верхнем (4) и нижнем (5) дисках направлены в противоположные стороны. Каждый из дисков включает коническую часть (7) с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, к которой жестко прикреплено горизонтальное периферийное кольцо (8). Зазор между коническими частями (7) верхнего (4) и нижнего (5) дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. Зазор между горизонтальными периферийными кольцами (8) верхнего (4) и нижнего (5) дисков равен (1…5)dmax, где dmax - максимальный размер частиц готового продукта. Вершина конической части (7) нижнего диска (5) представляет собой лопастный разбрасыватель (9). Обеспечивается повышение эффективности процесса измельчения за счет увеличения количества соударений частиц и увеличения истирающих и раздавливающих нагрузок на измельчаемый материал. 3 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, В02С 13/14, опубл. 05.07.1979).

Недостатками известной конструкции является низкая эффективность процесса измельчения и низкая тонкость помола. Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель №145376, В02С 13/20, опубл. 20.09.2014), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с недостаточным количеством соударений частиц и незначительными истирающими и раздавливающими нагрузками на измельчаемый материал.

Изобретение направлено на повышение эффективности процесса измельчения за счет увеличения количества соударений частиц и увеличения истирающих и раздавливающих нагрузок на измельчаемый материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски с ударными элементами в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны. В предложенном решении каждый из дисков включает коническую часть с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, к которой жестко прикреплено горизонтальное периферийное кольцо. Зазор между коническими частями верхнего и нижнего дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. Зазор между горизонтальными периферийными кольцами верхнего и нижнего дисков равен (1…5)dmax, где dmax - максимальный размер частиц готового продукта. Вершина конической части нижнего диска представляет собой лопастный разбрасыватель.

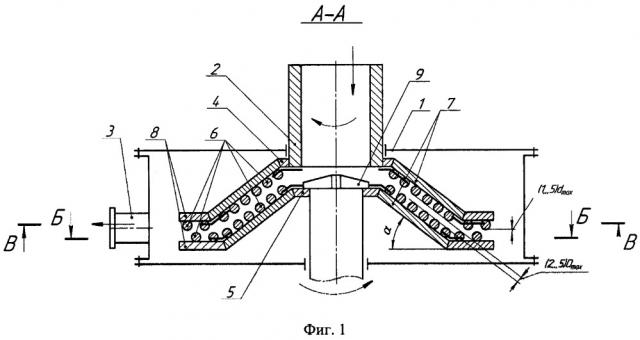

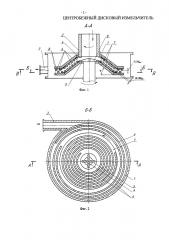

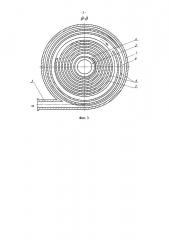

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез А-А на фиг. 2 (центробежный дисковый измельчитель); на фиг. 2 - разрез Б-Б на фиг. 1 (поперечный разрез камеры помола); на фиг. 3 - разрез В-В на фиг. 1 (поперечный разрез камеры помола).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски с ударными элементами в виде спирали 6. Спирали 6 на верхнем 4 и нижнем 5 дисках направлены в противоположные стороны. Верхний 4 и нижний 5 диски включают конические части 7 соответственно, с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. К каждой конической части 7 жестко, например сваркой, прикреплено горизонтальное периферийное кольцо 8. Зазор между коническими частями 7 верхнего 4 и нижнего 5 дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. Зазор между горизонтальными периферийными кольцами 8 верхнего 4 и нижнего 5 дисков равен (1…5)dmax, где dmax - максимальный размер частиц готового продукта. Вершина конической части 7 нижнего 5 диска представляет собой лопастный разбрасыватель 9.

Установка конических частей 7 верхнего 4 и нижнего 5 диска с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, обеспечивает увеличение скорости прохождения потока материала в рабочем пространстве между ударными элементами в виде спиралей 6 и повышение интенсивности их воздействия на материал. Установка горизонтальных периферийных колец 8 верхнего 4 и нижнего 5 дисков, жестко, например сваркой, прикрепленных к соответствующим коническим частям 7 и вращающихся в противоположные стороны, на рабочих поверхностях которых жестко, например сваркой, закреплены ударные элементы в виде спиралей 6 позволяет увеличить количество взаимодействий частиц материала между собой и ударными элементами, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил вследствие увеличения концентрации частиц материала в зазоре между горизонтальными периферийными кольцами 8. Для обеспечения необходимой пропускной способности зазора между горизонтальными периферийными кольцами 8 его суммарная площадь поперечного сечения должна быть не менее суммарной площади поперечного сечения зазора между коническими частями 7 верхнего 4 и нижнего 5 дисков.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 4%, попадает в загрузочный патрубок 2, к которому прикреплен верхний 4 диск, после чего направляется на лопастный разбрасыватель 9 и под действием центробежных сил направляется в рабочее пространство между коническими частями 7 верхнего 4 и нижнего 5 дисков, где происходит частичное измельчение. Далее материал попадает в рабочее пространство между горизонтальными периферийным кольцами 8, принадлежащими соответственно верхнему 4 и нижнему 5 дискам. При этом увеличивается концентрация частиц и происходит дополнительное измельчение частиц в зазоре между ударными элементами в виде спиралей 6 горизонтальных периферийных колец 8 верхнего 4 и нижнего 5 дисков. Здесь возникают нагрузки на измельчаемый материал, связанные с истирающими и раздавливающими силами, создаваемыми противоположно вращающимися ударными элементами в виде спиралей 6, направленных в противоположные стороны. Готовый продукт вылетает из корпуса 1 через разгрузочный патрубок 3. При высокоскоростном встречном вращении конических частей 7 верхнего 4 и нижнего 5 дисков возникает напор между ударными элементами в виде спиралей 6, который увеличивается в зазоре между ударными элементами в виде спиралей 6 горизонтальных периферийных колец 8 верхнего 4 и нижнего 5 дисков, что обеспечивает повышение эффективности процесса измельчения материала перед его выходом в разгрузочный патрубок 3. Конструкция центробежного дискового измельчителя с противоположно вращающимися коническими частями 7 и горизонтальными периферийными кольцами 8, соответственно на верхней и нижней поверхности которых жестко закреплены ударные элементы в виде спиралей 6, направленных в противоположные стороны, позволяет увеличить количество взаимодействий частиц материала между собой и ударными элементами, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому классу измельчаемого материала.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски с ударными элементами в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны, отличающийся тем, что каждый из дисков включает коническую часть с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, к которой жестко прикреплено горизонтальное периферийное кольцо, причем зазор между коническими частями верхнего и нижнего дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала, а зазор между горизонтальными периферийными кольцами верхнего и нижнего дисков равен (1…5)dmax, где dmax - максимальный размер частиц готового продукта, а вершина конической части нижнего диска представляет собой лопастный разбрасыватель.