Горелочное устройство и способ работы горелочного устройства

Иллюстрации

Показать всеИзобретение относится к горелочному устройству для использования в индивидуальной камере сгорания или в трубчатой камере сгорания. Горелочное устройство содержит горелку с центральным корпусом, расположенную выше по потоку от области горения, кольцевой канал с площадью поперечного сечения, промежуточные лопасти, которые расположены в периферийном направлении и в продольном направлении центрального корпуса. При этом лопасти выполнены с возможностью активного соединения с площадью поперечного сечения кольцевого канала, причем охлаждающий воздух направляется через множество труб в лопастях в центральный корпус и предварительно охлаждает по меньшей мере переднюю часть центрального корпуса на основании инжекционного охлаждения. Затем воздух после инжекционного охлаждения охлаждает среднюю и заднюю поверхности центрального корпуса на основании конвекционного и/или эффузионного охлаждения. Причем задняя поверхность центрального корпуса содержит на внутренней стороне по меньшей мере один демпфер. Изобретение позволяет реализовать охлаждаемую горелку с центральным корпусом. 3 н. и 12 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к горелочному устройству для использования в индивидуальной камере сгорания или в трубчатой камере сгорания, содержащей горелку с центральным корпусом, расположенную выше по потоку от области горения, кольцевой канал с площадью поперечного сечения, промежуточные лопасти, которые расположены в периферийном направлении и в продольном направлении горелки с центральным корпусом, причем лопасти выполнены с возможностью активного соединения с площадью поперечного сечения кольцевого канала. Кроме того, настоящее изобретение относится к способу работы горелочного устройства.

УРОВЕНЬ ТЕХНИКИ

Для достижения высокой эффективности высокая температура на впуске турбины используется в стандартных газовых турбинах. В результате возникают высокие уровни выброса окисла азота и более высокие затраты во время срока службы. Это может быть уменьшено за счет последующего цикла сгорания, причем подачи компрессора почти удваивают отношение давлений известного компрессора. Основной поток проходит через первую камеру сгорания (например, используя горелку общего типа, как раскрыто в EP 0 321 809 или в US 4,932,861, также называемую камерой сгорания EV, где EV означает окружающую среду), причем часть топлива сгорает. После расширения на ступени турбины высокого давления, остаток топлива добавляют и сжигают (например, используя горелку типа, как раскрыто в US 5,431,018 или US 5,626,017, или в US 2002/0187448, также называемую камерой сгорания SEV, где S означает последовательный). Обе камеры сгорания содержат горелки предварительного смешивания, так как низкие выбросы окисла азота включают в себя высокое качество смешивания топлива и окислителя.

В US 2012/0297777 A1 раскрыта известная вспомогательная горелка. Горелка, которая является кольцевой камерой сгорания, ограничена противоположными стенками. Эти противоположные стенки образуют область потока для потока окислительной среды. Этот поток выходит как основной поток из турбины высокого давления (например, за последним рядом вращающихся лопаток турбины высокого давления, который расположен ниже по потоку от первой камеры сгорания). Этот основной поток входит в горелку на стороне впуска. Сначала, этот основной поток проходит через элементы для кондиционирования потока, которые являются обычно направляющими лопатками на выходе из турбины, которые являются неподвижными и приводит поток в соответствующую ориентацию. Ниже по потоку от этих элементов для кондиционирования потока расположены генераторы вихрей для подготовки последующего этапа смешивания. Ниже по потоку от генераторов вихрей расположены устройство впрыска или трубка 7 для топлива, которые могут включать в себя опору и осевой вал. На наиболее низком по потоку участке от вала происходит впрыск топлива, в этом случае впрыск топлива происходит через отверстия/форсунку, которые впрыскивают топливо в направлении, перпендикулярном к направлению потока (впрыск поперечного потока). Ниже по потоку от трубки для топлива находится область смешивания, в которой воздух, ограниченный двумя стенками, смешивается с топливом и затем на стороне выпуска проходит в область горения, где происходит самовоспламенение.

Краткое описание изобретения

Задача решена посредством обеспечения горелки, в частности, для вторичной камеры сгорания газовой турбины с последующим горением, имеющей первую и вторую камеры сгорания, с устройством впрыска для подачи по меньшей мере одного газообразного топлива в горелку, причем устройство впрыска этой горелки имеет по меньшей мере один центральный корпус, который расположен в устройстве горелки, причем этот центральный корпус имеет по меньшей мере одну форсунку для подачи по меньшей мере одного жидкого и/или газообразного топлива в горелку.

Если необходимо образовать систему сгорания в системе трубчатой камеры сгорания, тогда осесимметричная конструкция, например, цилиндрическая конструкция, является явно эффективной. Однако, это создает значительную дополнительную проблему при использовании идеи канавок вследствие увеличенного периферийного смешивания, необходимого при больших радиусах, обусловленного увеличенным расстоянием между канавками.

Целью настоящего изобретения является создание принципа охлаждения горелки с центральным корпусом в виду того, что примеры осуществления настоящего изобретения описывают горелку предварительного смешивания, например, применяемую в камере сгорания первой ступени в двухступенчатой системе сгорания или в системе сгорания с индивидуальной горелкой. Примеры осуществления могут обеспечивать быстрое смешивание, достигаемое, например, для высокоактивных топлив при допустимых перепадах давлений в горелке. Примеры осуществления настоящего изобретения могут обеспечивать быстрое смешивания топлива с воздухом, происходящее в течение коротких периодов времени смешивания в горелке. Горелка может использоваться, например, но не исключительно, для условий с высокой химической активностью, т.е., для ситуации, когда высокоактивные топлива, особенно топлива тысяч британских тепловых единиц, должны сгорать в такой горелки.

Кроме того, примеры осуществления настоящего изобретения относятся к горелке для индивидуальной камеры сгорания с устройством впрыска для подачи по меньшей мере одного газообразного и/или жидкого топлива в горелку. Устройство впрыска имеет по меньшей мере один корпус, который расположен в горелке с по меньшей мере одной форсункой для подачи по меньшей мере одного топлива в горелку. По меньшей мере, один корпус расположен в первой части горелки с первой площадью поперечного сечения на переднем крае по меньшей мере одного корпуса относительно направления основного потока, преобладающего в горелке. Ниже по потоку от корпуса расположена область смешивания со второй площадью поперечного сечения.

Кроме того, пример осуществления настоящего изобретения относится к принципу охлаждения горелки с центральным корпусом для «последующего горения при постоянном давлении» (CPSC). Охлаждающий воздух направляется через трубы в лопастях в центральный корпус. Во-первых, охлаждающий воздух охлаждает переднюю поверхность центрального корпуса при использовании принципа инжекционного охлаждения. Во-вторых, после инжекционного охлаждения тот же самый охлаждающий воздух охлаждает расположенную выше по потоку от передней поверхности среднюю поверхность горелки с центральным корпусом за счет конвекционного охлаждения (конвективного теплообмена) и/или эффузионного охлаждения.

По существу, горелочное устройство содержит горелку с центральным корпусом, расположенную выше по потоку от области горения, кольцевой канал с площадью поперечного сечения, промежуточные лопасти, которые расположены в направлении вдоль окружности и в продольном направлении горелки с центральным корпусом, причем лопасти выполнены с возможностью активного соединения с площадью поперечного сечения кольцевого канала. Охлаждающий воздух направляется через ряд труб в лопастях в горелку с центральным корпусом и на основании инжекционного охлаждения охлаждает предварительно по меньшей мере переднюю часть горелки с центральным корпусом, и при последующем прохождении воздух после инжекционного охлаждения на основании конвекционного и/или эффузионного охлаждения охлаждает среднюю и заднюю поверхности горелки с центральным корпусом. По меньшей мере, задняя поверхность горелки с центральным корпусом содержит на внутренней стороне по меньшей мере один демпфер.

Указанный демпфер, в частности, выполненный как низко- и/или высокочастотный демпфер, выполнен за одно целое в центральном корпусе. Сборка между элементом демпфера и передней поверхностью центрального корпуса выполнена посредством байонетного соединения и посредством крепежных элементов с винтом, и, при необходимости, посредством закрывающего сварного шва.

Ниже по потоку от лопастей расположена область смешивания, причем у указанных лопастей и/или ниже по потоку от указанных лопастей поперечное сечение указанной области смешивания уменьшено, причем предпочтительно это уменьшение составляет по меньшей мере 10%, более предпочтительно по меньшей мере 20%, наиболее предпочтительно по меньшей мере 30% по сравнению с поперечным сечением потока выше по потоку от указанных лопастей, или указанная область смешивания увеличена, причем предпочтительно это увеличение составляет по меньшей мере 10%, более предпочтительно по меньшей мере 20%, наиболее предпочтительно по меньшей мере 30% по сравнению с поперечным сечением потока выше по потоку от указанных лопастей. Кроме того, указанная область смешивания имеет форму диффузора.

Соответственно, принцип охлаждения горелки с центральным корпусом может быть дополнительно оптимизирован и улучшен посредством большего числа элементов.

Передняя часть горелки с центральным корпусом имеет полость инжекционного охлаждения, расположенную между задней стороной передней части горелки с центральным корпусом и внутренней стенкой инжекционного охлаждения.

Охлаждающий воздух из полости непосредственно или косвенно соединен с переходным каналом в продольном направлении средней поверхности и в продольном направлении последующего кольцевого канала на задней поверхности горелки с центральным корпусом.

Диаметры и количества отверстий для инжекционного охлаждения передней поверхности могут быть оптимизированы для достижения равномерно распределенных поперечных потоков под каналами для инжекционного охлаждения на верхнем конце.

Высота канала для инжекционного охлаждения не включает в себя необходимую постоянную высоту для оптимизации поперечных охлаждающих потоков.

Несколько ребер может быть расположено в направлении потока внутри каналов для инжекционного охлаждения для направления потоков.

Несколько перепускных отверстий может быть добавлено на стенке для перепуска охлаждающих потоков из области инжекции в камеру повышенного давления горелки с центральным корпусом, что способствует регулировке уровня давления в камере повышенного давления горелки с центральным корпусом и увеличению диапазона обратного потока.

Пленочное охлаждение вместо эффузионного охлаждения может быть осуществлено на некотором участке перегрева ниже по потоку от внутренней облицовки горелки с центральным корпусом.

В соответствии с примером горелки с центральным корпусом настоящего изобретения на корпусе и/или ниже по потоку от корпуса площадь поперечного сечения уменьшена, так что первая площадь поперечного сечения больше второй площади поперечного сечения. Другими словами, поперечное сечение, доступное для потока газов сгорания на переднем крае по меньшей мере одного корпуса, больше поперечного сечения, доступного для потока газов сгорания в области смешивания. Это уменьшение поперечного сечения может привести к увеличению скорости потока в продольном направлении этого канала потока.

Горелка с центральным корпусом может использоваться в кольцевых камерах сгорания, но также в случае трубчатой конфигурации, причем отдельные жаровые трубы горелки подают горячий газ сгорания на соответствующие отдельные участки дуги лопаток на впуске турбины. Каждая трубчатая камера сгорания включает в себя множество основных горелок, расположенных в кольце вокруг горелки с центральной направляющей частью, как например, в US 6,082,111 или EP 1 434 007 B1.

Горелка с центральным корпусом используется как горелка для камеры сгорания группы газовых турбин, причем группа газовых турбин содержит по меньшей мере одну компрессорную установку, первую камеру сгорания для генерации рабочего газа, причем первая камера сгорания соединена с возможностью приема сжатого воздуха из компрессорной установки, причем первая камера сгорания является кольцевой камерой сгорания, имеющей множество горелок предварительного смешивания, первую турбину, соединенную с возможностью приема рабочего газа из первой камеры сгорания, вторую камеру сгорания, соединенную с возможностью приема отработанного рабочего газа из первой турбины и подачи рабочего газа во вторую турбину. Вторая камера сгорания содержит кольцевой канал, образующий область горения, проходящую в направлении потока от выпуска первой турбины к впуску второй турбины, причем вторая камера сгорания содержит средство для подачи топлива во вторую камеру сгорания для самовоспламенения топлива.

Кроме того, горелка с центральным корпусом используется как горелка для камеры сгорания группы газовых турбин, причем группа газовых турбин содержит по меньшей мере одну компрессорную установку, первую камеру сгорания для генерации рабочего газа, причем первая камера сгорания соединена с возможностью приема сжатого воздуха из компрессорной установки, причем первая камера сгорания является кольцевой камерой сгорания, имеющей множество горелок предварительного смешивания, первую турбину, соединенную с возможностью приема рабочего газа из первой камеры сгорания, вторую камеру сгорания, соединенную с возможностью приема отработанного рабочего газа из первой турбины и подачи рабочего газа во вторую турбину. Вторая камера сгорания работает как трубчатая камера сгорания, которая называется автономной цилиндрической или квазицилиндрической камерой сгорания, причем трубчатая камера сгорания содержит средство для подачи топлива во вторую камеру сгорания для самовоспламенения топлива. В данном случае множество трубчатых камер сгорания расположено вокруг центральной оси группы газовых турбин.

Примеры осуществления настоящего изобретения могут включать в себя аэродинамически усовершенствованный осевой впрыск топлива при увеличении смешивания с использованием генераторов вихрей небольших размеров и/или канавок. В результате горелка предварительного смешивания может работать благодаря повышенным возможностям замены топлива без больших выбросов окисла азота или проскока пламени. Предложенная конфигурация горелки применяется как для кольцевых, так и трубчатых кольцевых камер сгорания. Стабилизация пламени может быть достигнута посредством направления возникновения нарушения вихря к выходу из горелки. Скорости в горелке, градиент осевого давления, размеры корпусов и необязательно расположенные генераторы вихрей могут изменяться для управления нарушением вихря с целью возникновения вблизи выходом из горелки.

На периферии центрального корпуса распределен ряд радиально расположенных обтекаемых лопастей центрального корпуса внутри кольцевого канала в виде связующий перемычки зазора для потока. Обтекаемые лопасти центрального корпуса имеют продольную ось, которые расположены под прямым углом к продольной оси плоскости впрыска и под прямым углом к направлению потока на впуске, которое в этом примере параллельно продольной оси. Для обеспечения хорошего смешивания поле потока с турбулентным рассеиванием индуцировано через полное поперечное сечение канала потока посредством расположения двух или более обтекаемых лопастей центрального корпуса в канале потока.

Обтекаемые лопасти центрального корпуса имеют, по существу, одну и ту же периодичность, но совпадающую/или несовпадающую по фазе, т.е., количество канавок на заднем крае каждой обтекаемой лопасти центрального корпуса предпочтительно идентично, и канавки на соседних обтекаемых лопастях центрального корпуса предпочтительно расположены при совпадении по фазе. В частности, фазы смещены на 180°, т.е., канавки обоих обтекаемых лопастей центрального корпуса пересекают центровую линию в одном и том же положении в продольном направлении, и в одном и том же положении в продольном направлении отклонение каждого корпуса имеет то же самое абсолютное значение, но находится в противоположном направлении. В продольном или квазипродольном направлении заднего края по меньшей мере одна топливная форсунка и/или топливная форсунка расположены на центральной плоскости заднего края обтекаемой лопасти центрального корпуса, и предпочтительно в каждом положении в плоскости каждой соседней канавки, расположенной на противоположной поперечной поверхности обтекаемых лопастей центрального корпуса.

Другой предпочтительный вариант осуществления отличается тем, что плоскость впрыска (лопасть) состоит из по меньшей мере одного устройства впрыска, которое расположено радиально или квазирадиально в центральном корпусе. Устройство впрыска для подачи по меньшей мере одного топлива в кольцевой канал горелки имеет по меньшей мере один обтекаемый корпус, который расположен в кольцевой камере горелки, содержащий по меньшей мере одну форсунку для подачи по меньшей мере одного топлива в кольцевой канал горелки.

Другой предпочтительный вариант осуществления отличается тем, что плоскость впрыска заранее состоит также из по меньшей мере одного устройства впрыска, которое расположено радиально или квазирадиально в центральном корпусе. Обтекаемые корпуса, имеющие на своем конце ниже по потоку множество лопастей, которые расположены относительно одного или более соседних обтекаемых корпусов, совпадают по фазе/или не совпадают по фазе друг с другом. В этом случае топливная форсунка или топливные форсунки расположены концентрично на лопастях. Каждое устройство форсунки предпочтительно расположено там, где задний край лопасти пересекает диаметральную плоскость. Ссылаясь на топливные форсунки, предлагается расположение, в котором первые форсунки для впрыска жидкого топлива окружены вторыми форсунками для впрыска газообразного топлива, которые сами окружены третьими форсунками для впрыска воздуха-носителя.

Лопасть центрального корпуса и интегрированная передняя кромочная канавка имеют оптимизированную технологию охлаждения.

По существу, выполнение лопастей является гораздо более существенным, означая то, что высота h является гораздо больше по сравнению с шириной W каждой канавки. Таким образом, в этом случае высота (H) выполнения лопастей приблизительно в два раза больше максимальной ширины (W) корпуса в положении его максимальной ширины на его участке выше по потоку. В зависимости от требуемых свойств перемешивания высота выполнения лопастей может быть приспособлена также в продольном направлении заднего края одной канавки, высота может изменяться.

В качестве примера устройство впрыска может быть частью центрального корпуса, как описано в данном документе. Основной поток проходит через лопастное перемешивающее устройство, приводя к градиентам скорости. Они приводят к интенсивной генерации пограничных слоев, в которые может впрыскиваться топливо. Углы лопастей выбираются таким образом, чтобы предотвратить разделение потока. Обтекаемый корпус имеет передний край и задний край. Передний край образует прямую линию, и на участке переднего края форма является, по существу, симметричной, таким образом, на участке выше по потоку корпус имеет закругленную передний край и не имеет лопасти. Передний край проходит в направлении продольной оси канавки. Ниже по потоку от этой части выше по потоку лопасти последовательно и плавно образуются и увеличиваются, когда одна лопасть проходит дальше ниже по потоку к заднему краю. В этом случае лопасти выполнены как полукруги, последовательно расположенные рядом друг с другом, чередуясь в двух противоположных направлениях в продольном направлении заднего края.

Преимущества вышеуказанных конструкций состоят в том, что

- для заданных объема и длины смешивания после впрыска внешний диаметр горелки может быть получен через соответствующий выбор диаметра центрального корпуса,

- оснастка горелки может быть предусмотрена для обеспечения соответствующих размеров для компонентов ниже по потоку, например камеры сгорания или компонентов турбины,

- радиальное или квазирадиальное отклонение соседних канавок минимизировано за счет небольшой высоты кольцевого канала. Это обеспечивает то, что сохранена применимость предыдущего опыта относительно канавок;

- небольшое радиальное отклонение соседних канавок в продольном направлении лопастей минимизирует требование в отношении увеличенного смешивания по окружности относительно центрального корпуса на наружном конце канавки. Это обеспечивает то, что поддерживаются характеристики хорошего смешивания;

- центральный корпус обеспечивает соответствующее местоположение для установки демпфирующих элементов;

- дополнительно, если необходимо добавление воздуха перед областью горения для повторного нагрева, он может быть добавлен через центральный корпус.

Кроме того, другие преимущества могут быть кратко описаны следующим образом:

- более высокие скорости в горелке для вмещения высокоактивных топлив;

- более низкие перепады давлений в горелке для подобных уровней смешивания, достигаемых при использовании данных конструкций;

- SEV (последовательная камера сгорания) работает при более высоких температурах на впуске;

- возможность удаления или замены воздуха-носителя высокого давления воздухом-носителем низкого давления.

Что касается осуществления соответствующего смешивания топлива и воздуха, следующие компоненты данных систем горелки представляют интерес:

- на входе камеры сгорания SEV основной поток должен быть кондиционирован для обеспечения условий равномерной подачи в зависимости от возмущений выше по потоку, например, вызванных ступенью высокого давления турбины;

- затем, если необходимо, поток должен проходить через ряд канавок;

- равномерное смешивание топлива и воздуха для горения при минимальном падении давлений является предварительным условием для конструкции высокоэффективных современных газовых турбин. Равномерное смешивание необходимо для предотвращения локального максимального значения температуры пламени, которое приводит к высоким выбросам окисла азота. Низкие перепады давлений являются преимущественными, поскольку перепад давлений в камере сгорания непосредственно уменьшает мощность и эффективность газовой турбины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения описаны ниже со ссылкой на чертежи, которые предназначены для иллюстрации настоящих предпочтительных вариантов осуществления изобретения, а не для его ограничения.

На чертежах:

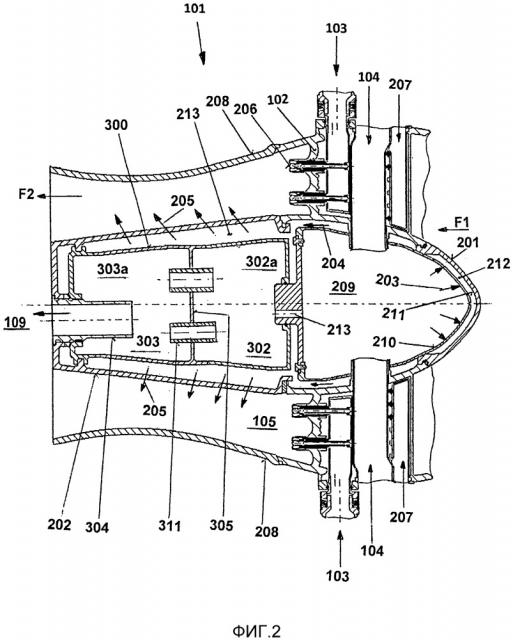

фиг. 1 изображает горелочное устройство предварительного нагрева, которое включает в себя центральный корпус;

фиг. 2 - вид в разрезе узла горелки с центральным корпусом;

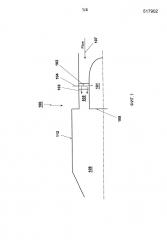

фиг. 3 изображает трехмерную конфигурацию демпфера;

фиг. 4 - вид против основного потока на заднем крае лопастных канавок.

Описание предпочтительных вариантов осуществления

На фиг. 1 изображено горелочное устройство 100 для предварительного нагрева, которое включает в себя центральный корпус 101. Изображенный центральный корпус начинается выше по потоку от плоскости 102 впрыска (лопасти), заставляющей топливо 103 и воздух-носитель 104 впрыскиваться в центральный корпус 101, и затем центральный корпус продолжается ниже по потоку к выходу 108 горелочного устройства 100. Центральный корпус 101 активно соединяется с основным потоком 107 горячих газов. Центральный корпус 101 обеспечивает лучшее смешивание, сопрягает горелку и область горения. Что касается горелки предварительного смешивания, в соответствии с настоящим изобретением центральный корпус 101 может содержать трубопровод подачи топлива (не показан). Центральный корпус 101 имеет на своем конце 108 в направлении основного потока 107 цилиндрический или квазицилиндрический конец относительно площади поперечного сечения между кольцевым каналом 105 и затем камерой 109 сгорания. Целая, частичная или промежуточная коническая форма поверхности центрального корпуса относительно площади поперечного сечения кольцевого канала является при необходимости также возможной. Центральный корпус 101 относительно соседних элементов может быть выполнен с разными размерами, особенно, относительно площади поперечного сечения кольцевого канала и камеры сгорания.

Соответственно, предложенное горелочное устройство для повторного нагрева на фиг. 1 изображено с неуменьшенной площадью 105 поперечного сечения на выходе относительно камеры 109 сгорания. В этом случае ниже по потоку от стороны впуска горелочного устройства расположены центральный корпус 101 и промежуточная область в продольном направлении длины центрального корпуса 101, и на площади поперечного сечения кольцевого канала 105 расположены по окружности плоскости (лопасти) 102 для впрыска топлива, которые выполнены в виде обтекаемого корпуса, проходящего в продольном направлении.

В положении, где расположен обтекаемый корпус или ниже по потоку от этого местоположения по меньшей мере наружная стенка кольцевого канала 105, в случае необходимости, сводится к суживающему участку (не показан) и сужается вниз до уменьшенной площади поперечного сечения кольцевого канала. Она образует камеру 105 смешивания, которая заканчивается на наружной стороне 108, где смесь топлива и воздуха входит в камеру сгорания или область 109 горения, которая ограничена стенками 112. Ниже по потоку от такого суживающего участка площадь поперечного сечения кольцевого канала, в случае необходимости, может постепенно также образовывать форму диффузора.

Что касается плоскости (лопасти) 102 для впрыска, равномерное смешивание топлива 103 и, в случае необходимости, воздуха 104 для горения при минимальном падении давлений является предварительным условием для конструктивного исполнения высокоэффективных современных газовых турбин. Равномерное смешивание необходимо для предотвращения локальных максимальных значений температуры пламени, которые приводят к высоким выбросам окисла азота. Низкие перепады давлений являются преимущественными, поскольку перепад давлений в камере сгорания непосредственно уменьшает мощность и эффективность газовой турбины.

Фиг. 2 - вид в разрезе узла горелки 101 с центральным корпусом. Передняя часть 201 горелки 101 с центральным корпусом, имеющей относительно основного потока F1 соответствующую потоку закругленную переднюю сторону, которая охлаждается путем инжекционного охлаждения 203, причем охлаждающий воздух для этой цели подается через основной канал 104 для воздушного охлаждения. Удлинение передней части 201 в направлении 202 потока включает в себя в радиальном направлении размещение ряда лопастей 102, которые расположены по окружности. Затем, средний поток F2 в продольном направлении канала 105 потока газа/топлива горелки 101 с центральным корпусом соединяется с камерой 109 сгорания.

Охлаждающий воздух, поданный через расположенные по окружности основные каналы 104 охлаждения, проходит при высоком давлении в объеме 209 охлаждения и ударяется о внутреннюю стенку 210 горелки 101 с центральным корпусом. Охлаждающий воздух, проходящий через каналы 104, образует в разных направлениях воздушный поток для инжекционного охлаждения внутри объема 209 охлаждения и сталкивается с большей областью передней части 201 горелки с центральным корпусом.

Инжекционное охлаждение является особенно эффективным, если в соответствии с предпочтительным предложенным вариантом осуществления внутренняя стенка 210 для инжекционного охлаждения расположена на расстоянии, параллельном задней стороне 211 передней части 201 горелки 101 с центральным корпусом, и если распределение отверстий 203 для инжекционного охлаждения соответствует распределению штифтов (не показаны) внутри полости 212 таким образом, что отверстия 203 для инжекционного охлаждения расположены между штифтами в каждом случае, если смотреть в направлении, перпендикулярном к пластине для инжекционного охлаждения.

Неравномерность охлаждения может быть увеличена за счет плотности отверстий 203 для инжекционного охлаждения, связанных с плотностью штифтов. В частности, плотность отверстий 203 для инжекционного охлаждения и плотность штифтов могут быть локально одинаковыми.

Для этого полость 212, которая закрыт внутренней стенкой 210 для инжекционного охлаждения, расположенной параллельно передней части 201 горелки 101 с центральным корпусом, образован на верхней стороне передней части 201. Во внутренней стенке 210 для инжекционного охлаждения при заданном распределении образованы отверстия 203 для инжекционного охлаждения, через которые сжатый охлаждающий воздух в виде отдельных струй охлаждающего воздуха проходит в полость 212 и сталкивается с диаметрально противоположной задней стороной 211 передней части 201 горелки 101 с центральным корпусом.

Во время столкновения и затем следующего турбулентного контакта с задней стороной 211 передней части 201 горелки 101 с центральным корпусом охлаждающий воздух поглощает тепло из передней части 201 горелки 101 с центральным корпусом и затем выходит из полости 212.

Для улучшения теплообмена между передней частью 201 горелки 101 с центральным корпусом и охлаждающим воздухом 104 перпендикулярно выступающие конические или пирамидообразные штифты расположены на задней стороне 211 передней части 201 горелки 101 с центральным корпусом и увеличивают область контакта между стенкой и потоком охлаждающего воздуха и увеличивают турбулентности. Плотность отверстий 203 для инжекционного охлаждения и плотность штифтов локально отличаются, но связаны одновременно друг с другом, т.е., области, где плотность штифтов увеличена (сосредоточенные области), плотность отверстий 203 для инжекционного охлаждения также увеличена, и наоборот. Отверстия 203 для инжекционного охлаждения предпочтительно расположены со штифтами, в случае необходимости, со смещением, а именно, отверстия 203 с одинаковой повторяемостью расположены со смещением в каждом случае.

В результате этого теплоотдача в области передней части 201 горелки 101 с центральным корпусом значительно улучшена, в результате чего влияния тепловой нагрузки может быть ограничено.

Хотя инжекционное охлаждение было описано со ссылкой на его конкретные варианты осуществления, специалисты в данной области техники должны понимать, что возможны различные изменения без отхода от объема и сущности настоящего изобретения. Кроме того, настоящее описание не ограничивается вариантами осуществления, описанными в данном документе.

После описанного процесса инжекционного охлаждения охлаждающий воздух продолжает проходить в продольном направлении переходного канала 204 в области лопастей 102 (средняя поверхность), и затем этот охлаждающий воздух проходит в последовательно расположенном кольцевом канале 213 в продольном направлении задней поверхности горелки с центральным корпусом. Этот переходный канал 204 расположен в осевом направлении между наружной периферией демпфера 300 и облицовкой 202 задней поверхности горелки 101 с центральным корпусом. Охлаждающий воздух вследствие инжекционного охлаждения охлаждает после этого среднюю поверхность 204 (переходного канала) и затем заднюю поверхность 202 (кольцевого канала) в случае конвекционного и/или эффузионного охлаждения. Задняя поверхность 202 горелки 102 с центральным корпусом должна предпочтительно охлаждаться посредством эффузионного охлаждения.

Соответственно, множество отверстий 205 для эффузионного охлаждения расположено на наружном поверхностном слое задней поверхности 202 предпочтительно под углом около 15-30 градусов и проходит по меньшей мере часть кольцевого канала 213, и отверстия 205 для эффузионного охлаждения соединены с камерой 105 смешивания. Дополнительные отверстия из множества отверстий 205 для эффузионного охлаждения расположены в дополнительных рядах в продольном направлении переходного канала 204.

Лопасти 102, соответственно топливные форсунки 206 снабжаются топливом 103 и дополнительно охлаждающим воздухом 207.

Демпфер 300 содержит для своей работы по меньшей мере одно отверстие 213 между объемом 209 для охлаждения и первым объемом 302a демпфера по меньшей мере одну канавку 311 между первым объемом 302a демпфера и вторым объемом 303a по меньшей мере один канал 304 между вторым объемом 303b демпфера и камерой 109 сгорания.

Горелка 101 с центральным корпусом приводится в действие в трубчатой камере сгорания в виде автономной цилиндрической или квазицилиндрической камеры сгорания. По существу, каждая трубчатая камера сгорания имеет свое собственное устройство для впрыска топлива, воспламенитель, облицовку, кожух, охлаждение и т.д. Трубчатая камера сгорания может работать как последовательная камера сгорания (SEV) с самовоспламенением.

В большинстве применений множество трубчатых камер сгорания расположено вокруг центральной оси двигателя, и их общие выхлопные газы подаются в турбину (турбины). Трубчатые камеры сгорания легко обслуживать, поскольку необходимо удалить только одну трубчатую камеру сгорания, а не весь блок камеры сгорания.

Следующим типом камеры сгорания является кольцевая трубчатая камера сгорания. Конфигурация кольцевых трубчатых камер сгорания имеет отдельные области горения, содержащиеся в отдельных облицовках со своими собственными устройствами для впрыска топлива. В отличие от трубчатой камеры сгорания все области горения используют вместе общий кольцевой кожух.

На фиг. 3 изображена трехмерная конфигурация демпфера 300, особенно, низкочастотного демпфера. В пределах объема технической цели применительно к горелке аспект варианта осуществления описывает устройство демпфера и способ его изготовления, которые обеспечивают демпфирование колебаний давления в большом диапазоне демпфирования, в частности, при сравнении с диапазоном традиционных охлаждающих устройств, выполненных из демпферов Гельмгольца.

Другой аспект предложенного устройства описывает устройство демпфера, которое может выдерживать частоту, смещающую колебания давления без или с ограниченной необходимостью в точной настройке. Другой аспект предложенного устройства описывает устройство демпфера, которое является очень простым, в частности, при сравнении с традиционными устройствами демпфера, описанными выше.

В сущности, техническая задача вместе с этими и другими аспектами достигнуты в соответствии с настоящим изобретением посредством обеспечения устройства демпфера и способа его выполнения в соответствии с формулой изобретения.

В частности, демпфер 300 на фиг. 3 состоит из внутреннего цилиндра 301 и наружного цилиндра 312, причем внутренний цилиндр содержит две камеры 302, 303. Первая камера 302 образует первый объем 302a, и вторая камера 303 образует второй объем 303a. Таким образом, первый объем 302a расположен ниже по потоку от центрального корпуса 101, и второй объем расположен выше по потоку от камеры 109 сгорания (см. фиг. 1 и 2). Кроме того, первый объем 302a соединен посредством по меньшей мере одного отверстия 213 (см. фиг. 2) с потоком охлаждающего воздуха внутри центрального корпуса; второй объем 303a соединен посредством канала 304 с областью 109 горения камеры сгорания (см. фиг. 2). Канал расположен эксцентрически относительно центровой линии 314 внутреннего цилиндра 301.

В связи с этим фиг. 3 показывает, что первый объем 302a ограничен вторым объемом 303a посредством перегородки 305, состоящей из двух промежуточных стенок 306, 307. Промежуточные стенки 306, 307 содержат между собой уплотняющий слой 308. Промежуточные стенки имеют два совмещаемых отверстия 309, 310 и в первом объеме 302a, и вторая камера 303 образует второй объем 303a с изменяемым поперечным сечением, определяемым расположенными на одной линии отверстиями 311 перегородки 305. Наружный цилиндр 312 собирают с центральным корпусом 101 посредством байонетного соединения 313.

На фиг. 4 изображено устройство, в котором первые форсунки 206 для впрыска жидкого топлива окружены вторыми форсунками 206a для впрыска газообразного топлива, которые сами окружены третьими форсунками 206b для впрыска воздуха-носителя. Форсунки 206, 206a, 206b расположены концентрически на заднем крае каждой лопасти 102. Каждое устройство форсунки расположено там, где канавка 401 пересекает центральную плоскость заднего края 400 лопасти (см. фиг. 2).

1. Горелочное устройство для использования в индивидуальной камере сгорания или в тр