Стенд и способ испытания на стенде колес и осей колесных пар на сопротивление усталости и исследования поведения металла в зоне контактного взаимодействия колеса с рельсом

Иллюстрации

Показать всеИзобретение относится к стендам, осуществляющим испытание колес и осей колесных пар ж/д подвижного состава на сопротивление усталости. Исследуемый фрагмент колесной пары, состоящий из колеса с запрессованной в него разрезанной в средней части осью, крепится в центре опорной плиты стенда посредством шарового шарнира, образованного упором с крышкой и съемной втулкой, напрессованной на ось в районе ее буксовой шейки, а колесо исследуемого фрагмента колесной пары опирается на внутреннюю поверхность кольца рельсоимитатора, закрепленного в держателе, установленном на той же опорной плите соосно с вертикальной осью, проходящей через центр шарового шарнира. При вращении неуравновешенной массы, закрепленной в верхней части оси в зоне ее разреза, колесо перемещается по внутренней поверхности кольца рельсоимитатора. При этом в оси и колесе, а также в зоне контакта колеса с рельсоимитатором возникают переменные напряжения, максимально приближенные к тем, которые возникают при эксплуатации колесной пары. При дополнительной установке в шаровом шарнире шпонок, которые не позволяют колесу поворачиваться вокруг его оси относительно кольца рельсоимитатора, в стенде можно проводить испытания зоны контактного взаимодействия колеса с рельсом с учетом их взаимного проскальзывания. Технический результат - возможность с высокой степенью точности в условиях нагружения оси и колеса, максимально приближенных к эксплуатационным, одновременно проводить усталостные испытания оси и всех зон колеса, а также проводить исследование поведения материала в зоне контакта колеса с рельсом как при отсутствии, так и при наличии проскальзывания их поверхностей. 3 н. и 17 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения повторяющихся усилий, в частности к исследованию прочности колес и осей колесных пар железнодорожного подвижного состава.

Известны стенды, позволяющие проводить испытания на усталость колес и осей железнодорожного подвижного состава методом их кругового изгиба [1]. При проведении испытаний в таких стендах колеса оно по ободу плотно прижимается к массивной опорной плите. В центральное отверстие колеса запрессовывается технологическая ось, на верхнем конце которой приводится во вращение нагружающее устройство с закрепленной на нем неуравновешенной массой, вращающейся в плоскости перпендикулярной этой оси. При этом в технологической оси возникает перемещаемый по окружности изгибающий момент, который передается на колесо, вызывая в нем переменные напряжения. При проведении в этих же стендах усталостных испытаний оси ее фрагмент запрессовывается в ступицу, на верхнем, специально подготовленном для этих целей, конце этого фрагмента приводится во вращение то же самое нагружающее устройство с закрепленной на нем неуравновешенной массой, при этом на испытываемом участке фрагмента оси, который расположен в районе ступицы, жестко закрепленной на опорной плите стенда, возникает максимальный для этого фрагмента, перемещаемый по окружности изгибающий момент, под действием напряжений от которого, выполняются усталостные испытания.

К недостаткам этих стендов и способа проведения испытаний на них в случае испытания колеса следует отнести нарушение реальной схемы его нагружения. Особенно это относится к участкам колеса, удаленным от его ступицы. При испытании в стендах наибольшие напряжения возникают в приступичной зоне колеса. Однако даже в приступичной зоне характер нагружения при эксплуатации и при проведении испытаний методом кругового изгиба отличаются друг от друга: при эксплуатации колеса за счет веса экипажной части приступичная зона главным образом подвергается напряжениям циклического сжатия, а при проведении испытаний - напряжениям изгиба. Вместе с тем известно, что предел выносливости стандартного образца металла, полученный в условиях растяжения-сжатия, оказывается на 10 -20% ниже, чем при его изгибе ([2], стр. 399).

К недостаткам указанных стендов и способа проведения испытаний на них в случае испытания оси также следует отнести нарушение реальной схемы ее нагружения. При эксплуатации колесной пары максимальный изгибающий момент в предподступичной, подступичной и заподступичной зонах оси главным образом складывается из двух составляющих [3]:

- изгибающего момента от суммарного веса и сил вертикальной динамики неподрессоренной и обрессоренной масс, опирающихся на ось рассматриваемой единицы подвижного состава;

- изгибающего момента, связанного с воздействием на колесо боковой нагрузки.

С учетом этого необходимо учесть, что при эксплуатации колесной пары от колеса к оси в зоне их сопряжения передается только часть суммарного изгибающего момента, нагружающего ось в этой зоне. При проведении испытаний от оси в ступицу через ту же зону проходит весь изгибающий момент, создаваемый в оси. За счет этого во время проведения испытаний при той же суммарной величине изгибающего момента в оси, что и во время эксплуатации колесной пары, уровень напряжений в испытываемых подступичной и заподступичной частях оси в районе их сопряжения со ступицей увеличивается, что является нарушением реальной схемы нагружения оси. Кроме того, к недостаткам рассмотренного способа испытаний оси следует отнести то, что ее предподступичная зона в указанном стенде не испытывается.

При эксплуатации колеса максимальные напряжения в его приступичной зоне главным образом обусловлены воздействием на колесо боковой нагрузки. В то же время, как было отмечено выше, изгибающий момент от боковой нагрузки на колесо представляет собой лишь часть максимального изгибающего момента, возникающего в оси колесной пары во время ее эксплуатации. Поэтому испытания оси в стендах выполняют при более высоком изгибающем моменте, чем испытания колеса. Таким образом, одновременно проводить в указанных стендах [1] усталостные испытания колеса и оси колесной пары невозможно, что также следует отнести к недостаткам указанных стендов и способа испытаний на них.

Известны также стенды, позволяющие проводить исследования поведения материала в зоне контакта колеса с рельсом. Указанные испытания проводятся на Катковых стендах [4]. В Катковых стендах колесная пара при заданной вертикальной нагрузке перекатывается по наружной стороне катка круглой формы (рельсоимитатору), профиль поперечного сечения поверхности катания которого выполнен в форме профиля поперечного сечения контактной поверхности рельса. Для имитации различных видов смещений, которые возникают при движении колесной пары по рельсовому пути, в Катковых стендах предусмотрена возможность управляемого перемещения колесной пары относительно катка.

К недостаткам Катковых стендов следует отнести то, что буксовые подшипники, через которые колесная пара опирается на каток стенда, ограничивают возможность увеличения нагрузки на колесную пару. Кроме того, в результате выпуклой формы катка контактные напряжения между ним и колесом увеличиваются по сравнению с теми, что возникают во время эксплуатации колесной пары. Для компенсации этого приходится снижать силы, действующие на каток со стороны колесной пары. Проведение усталостных испытаний оси колесной пары и дисковой части колеса, наоборот, требует увеличения нагрузки относительно той, которая действует во время эксплуатации. По указанным причинам, ограничивающим возможность увеличения в катковых стендах нагрузки на колесную пару, в них не могут быть одновременно выполнены усталостные испытания зоны контактного взаимодействия колеса с рельсом и усталостные испытания колес и оси колесной пары.

Техническим результатом предлагаемого изобретения является возможность одновременного проведения в стенде испытаний оси и колеса исследуемой колесной пары, в результате которых с более высокой степенью точности могут быть определены пределы выносливости предподступичной, подступичной и заподступичной частей оси, определены пределы выносливости монолитного и сборного колеса при их нагружении по всем зонам. Также одновременно с проведением усталостных испытаний оси и колеса может быть исследовано поведение материала в зоне контакта колеса с рельсом, причем как при отсутствии, так и при наличии проскальзывания их поверхностей. Все перечисленные испытания будут проводиться в условиях нагружения, максимально приближенных к эксплуатационным, с учетом возможности увеличения всех видов нагрузки.

Технический результат достигается тем, что в заявляемом стенде для испытания колес и осей колесных пар на сопротивление усталости и проведения исследования поведения металла в зоне контактного взаимодействия колеса с рельсом, содержащем электродвигатель, нагружающее устройство с неуравновешенной массой, закрепленное в верхней части оси испытываемого фрагмента колесной пары, состоящего из части оси с посаженным на нее колесом, а также содержащем опорную плиту, опирающуюся через пружины на фундамент, исследуемый фрагмент колесной пары нижней частью оси, на которой запрессована съемная втулка, вставлен в упор, установленный и закрепленный посредством крепежных элементов в центре опорной плиты стенда. К упору прикреплена крышка упора. Наружная шаровая поверхность съемной втулки совместно с внутренними шаровыми поверхностями упора и крышки упора, образуют шаровый шарнир, посредством которого фрагмент колесной пары опирается на опорную плиту стенда. На опорную плиту соосно с вертикальной осью, проходящей через центр шарового шарнира, прикреплен держатель. На внутренней поверхности держателя выполнен кольцеобразный выступ для опирания кольца рельсоимитатора, закрепленного в держателе посредством крышки держателя и горизонтально расположенных крепежных элементов. Кольцо рельсоимитатора своей внутренней поверхностью взаимодействует с поверхностью катания колеса, а форма поперечного сечения поверхности катания кольца рельсоимитатора имитирует форму поперечного сечения поверхности катания рельса. Для смазки шарового шарнира в его верхней части между съемной втулкой и крышкой упора выполнена верхняя масляная полость, которая по подводящему маслопроводу пополняется маслом, стекающим в нижнюю масляную полость шарового шарнира.

Также указанный технический результат достигается тем, что:

- для осуществления по окончании испытаний гидросъема съемной втулки с нижней части оси на внутренней цилиндрической поверхности этой втулки могут быть выполнены масляные каналы в виде кольцевой проточки и резьбовые отверстия в боковой стенке и в днище втулки, заглушаемые масляными пробками, предназначенными для предотвращения попадания в эти каналы масла, смазывающего шаровой шарнир, причем пробка, установленная в боковой стенке втулки, заглублена относительно наружной шаровой поверхности втулки так, чтобы не мешать работе шарового шарнира;

- для увеличения надежности крепления упора и держателя к опорной плите в опорной плите в местах их установки могут быть выполнены углубления, препятствующие смещению упора и держателя в горизонтальном направлении;

- на наружной шаровой поверхности втулки или на внутренней шаровой поверхности упора с крышкой упора могут быть выполнены масляные проточки, облегчающие доступ масла к сопрягаемым поверхностям шарового шарнира;

- для лучшей ротации смазочного масла между внутренней и наружной поверхностями шарового шарнира и для частичного слива отработанного масла может быть выполнен дополнительный маслопровод с кранами, соединяющий верхнюю и нижнюю масляные полости шарового шарнира;

- для регулирования положения зоны контакта колеса с кольцом рельсоимитатора и величины боковой силы, которая действует на колесо, между торцевой поверхностью кольца рельсоимитатора и кольцеобразным выступом держателя могу быть установлены проставки;

- для исследования взаимодействия колеса с рельсом с учетом прогиба рельса, который возникает в промежутке между шпалами, между прилегающими друг к другу поверхностями держателя и крышки держателя могут быть установлены прокладки, обеспечивающие возможность кольцу рельсоимитатора перемещаться в горизонтальном направлении в промежутках между упирающимися в него горизонтальными крепежными элементами, причем величина указанных промежутков соответствует расстоянию между шпалами;

- для проведения исследования поведения металла в зоне контактного взаимодействия колеса с рельсом с учетом их взаимного проскальзывания, между сопряженными между собой поверхностями шарового шарнира дополнительно выполнено шпоночное соединение, которое состоит из одного или двух вертикальных шпоночных пазов, выполненных на наружной поверхности съемной втулки, и, соответственно, из одной или двух шпонок цилиндрической формы, оси которых расположены на пересечении вертикальной и горизонтальной плоскостей, проходящих через центр шарового шарнира;

- в целях безопасной эксплуатации стенда на опорной плите может быть закреплено разъемное кольцо защиты с установленным на нем устройством для автоматического отключения стенда в случае уменьшения расстояния между этим кольцом и крайними точками траектории, по которой при проведении испытаний перемещается ось исследуемого фрагмента колесной пары, а в случае разрушения оси или колеса кольцо защиты удержит ось от падения и примет ударную нагрузку на себя;

- для увеличения точности и достоверности всех проводимых на стенде экспериментальных исследований, стенд дополнительно оборудован устройством, которое периодически осуществляет равномерный нагрев обода колеса с целью имитации такого нагрева во время колодочного торможения состава.

Также указанный технический результат достигается тем, что в способе проведения испытаний колес и осей колесных пар на сопротивление усталости путем их нагружения перемещаемой по окружности силой инерции, создаваемой вращающейся неуравновешенной массой, расположенной на нагружающем устройстве, закрепленном в верхней части оси исследуемого фрагмента колесной пары, с целью максимального приближения характера распределения напряжений в оси и колесе к тому, который возникает в них при эксплуатации колесной пары, ось испытываемого фрагмента колесной пары с установленным на нее нагружающим устройством крепят к опорной плите стенда через шаровый шарнир, а закрепленное на оси колесо опирают на внутреннюю поверхность кольца рельсоимитатора, удерживаемого в держателе, установленном соосно с шаровым шарниром. Величину напряжений регулируют, меняя величину неуравновешенной массы и частоту вращения нагружающего устройства.

Также указанный технический результат достигается тем, что:

- для имитации вертикальной динамики нагружения испытываемого фрагмента колесной пары, при помощи горизонтально расположенных крепежных элементов, упирающихся в наружную поверхность кольца рельсоимитатора, деформируют форму кольца рельсоимитатора, или ось кольца рельсоимитатора смещают относительно вертикальной оси, проходящей через центр шарового шарнира;

- с целью обеспечения заданной постоянной величины боковой силы, действующей при проведении испытаний на колесо и ось колесной пары, между нижней поверхностью кольца рельсоимитатора и верхней поверхностью кольцеобразного выступа держателя в различных секторах кольца рельсоимитатора устанавливают проставки одинаковой толщины;

- для имитации горизонтальной динамики нагружения колесной пары путем обеспечения заданной амплитуды периодического изменения горизонтальных сил, действующих на колесо, между нижней поверхностью кольца рельсоимитатора и верхней поверхностью кольцеобразного выступа держателя в различных секторах кольца рельсоимитатора устанавливают проставки неодинаковой толщины.

Также указанный технический результат достигается тем, что в способе исследования поведения металла в зоне контакта колеса с рельсом для исследования накопления усталостных повреждений в указанной зоне в условиях отсутствия взаимного проскальзывания взаимодействующих между собой поверхностей, из-за того, что поверхность катания выполнена на внутренней стороне кольца рельсоимитатора, для получения тех же величин контактных напряжений, что и во время эксплуатации колесной пары, увеличивают вертикальные и боковые силы, действующие на колесо, что позволит одновременно проводить испытания сопротивления усталости поверхностных слоев колеса и кольца рельсоимитатора и усталостные испытания колеса и оси колесной пары, при этом величину контактных напряжений регулируют, меняя величину неуравновешенной массы, частоту вращения нагружающего устройства, а также форму поперечных сечений контактирующих элементов колеса и кольца рельсоимитатора.

Также указанный технический результат достигается тем, что

- испытания поведения металла в зоне контактного взаимодействия колеса с кольцом рельсоимитатора, проводят при установке между сопряженными между собой поверхностями шарового шарнира шпоночного соединения, не позволяющего съемной втулке вместе с запрессованным в нее испытываемым фрагментом колесной пары поворачиваться вокруг вертикальной оси, в результате чего испытания проходят в условиях постоянного проскальзывания и износа контактных поверхностей колеса и кольца рельсоимитатора;

- при проведении испытаний осуществляют подбор различных сочетаний материалов и способов упрочнения обода колеса и кольца рельсоимитатора, в результате чего выбирают наиболее благоприятное сочетание материалов и способов упрочнения колеса и рельса;

- при проведении испытаний изменяют вертикальную нагрузку на колесо и выполняют сравнительное исследование интенсивности износа поверхностей контакта колеса и рельсоимитатора, в результате чего определяют оптимальную статическую нагрузку на ось с точки зрения износа поверхностей контакта колеса и рельса;

- при проведении испытаний выполняют сравнительные исследования долговечности и надежной эксплуатации колеса и кольца рельсоимитатора при восстановлении формы их поперечных сечений на разной стадии износа, на основании чего определяют предельную степень износа, после которой целесообразно проводить восстановление формы поперечных сечений поверхностей катания колеса и рельса;

- в условиях стендовых испытаний исследуют влияние смазки гребня колеса или боковой поверхности рельса на снижение износа колеса и рельса, осуществляют сравнительное исследование различных смазочных материалов, выбирают наиболее экономичные из них, подбирают оптимальный состав смазки.

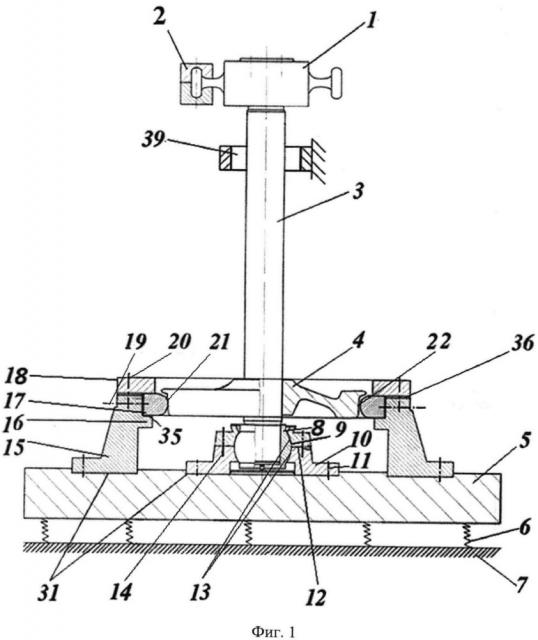

На фиг. 1 представлен общий вид предлагаемого стенда.

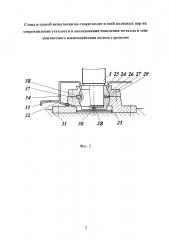

На фиг. 2 представлено возможное конструктивное исполнение шарнирного крепления оси исследуемого фрагмента колесной пары к опорной плите стенда.

Стенд для испытания колес и осей колесных пар на сопротивление усталости и проведения исследования поведения металла в зоне контактного взаимодействия колеса с рельсом, содержит электродвигатель (на фиг. не показан), нагружающее устройство 1 (фиг. 1) с неуравновешенной массой 2, закрепленное в верхней части оси 3 испытываемого фрагмента колесной пары, состоящего из части оси 3 с посаженным на нее колесом 4, опорную плиту 5, опирающуюся через пружины 6 на фундамент 7. На буксовую шейку, расположенную в нижней части оси 3 исследуемого фрагмента колесной пары, запрессована съемная втулка 8 с наружной шаровой поверхностью 9. Фрагмент колесной пары вставлен в упор 10, установленный и закрепленный посредством крепежных элементов 11 в центре опорной плиты 5. К упору 10 прикреплена крышка 12 упора 10, причем наружная шаровая поверхность 9 съемной втулки 8 совместно с внутренними шаровыми поверхностями 13 упора 10 и крышки 12 упора 10, образуют шаровой шарнир, посредством которого фрагмент колесной пары прикреплен к опорной плите 5. Упор 10 и крышка 12 упора 10 стянуты между собой крепежными элементами 14. Также на опорную плиту 5 соосно с вертикальной осью, проходящей через центр шарового шарнира, крепится держатель 15. На внутренней поверхности держателя 15 выполнен кольцеобразный выступ 16 для опирания кольца рельсоимитатора 17, которое закреплено в держателе 15 посредством крышки 18 держателя 15, а также горизонтальных крепежных элементов 19. Держатель 15 и крышка 18 держателя 15 стянуты между собой вертикальными крепежными элементами 20. Кольцо рельсоимитатора 17 поверхностью катания 21, выполненной на внутренней стороне кольца рельсоимитатора 17, взаимодействует с поверхностью катания 22 колеса 4. Поверхность катания 21 и формой его поперечного сечения имитирует форму поперечного сечения поверхности катания рельса. Для смазки шарового шарнира в его верхней части между съемной втулкой 8 и крышкой 12 упора 10 выполнена верхняя масляная полость 23 (фиг. 2), которая по подводящему маслопроводу 24 пополняется маслом, стекающим в нижнюю полость 25 шарового шарнира.

Для осуществления по окончании испытаний гидросъема съемной втулки 8 с части оси 3 на внутренней цилиндрической поверхности втулки 8 могут быть выполнены масляные каналы 26, например, в виде кольцевой проточки, а в боковой стенке и днище съемной втулки 8 - резьбовые отверстия 27 и 28, заглушаемые, соответственно, масляными пробками 29 и 30 с целью предотвращения попадания туда масла, смазывающего шаровой шарнир. Пробка 29, установленная в боковой поверхности съемной втулки 8, заглублена относительно наружной шаровой поверхности 9 съемной втулки 8, чтобы не мешать работе шарового шарнира.

Для увеличения надежности крепления упора 10 и держателя 15 к опорной плите 5 в местах их установки в опорной плите 5 могут быть выполнены углубления 31 (фиг. 1, 2), препятствующие их смещению в горизонтальном направлении.

На наружной шаровой поверхности 9 съемной втулки 8 или на внутренней шаровой поверхности 13, выполненной на упоре 10 и на его крышке 12, для улучшения смазки шарового шарнира могут быть выполнены равномерно расположенные масляные проточки (на фиг. не показаны), облегчающие доступ масла из верхней масляной полости 23 к сопрягаемым поверхностям шарового шарнира.

Для улучшения качества смазки полости, расположенной между наружной 9 и внутренней 13 поверхностями шарового шарнира может быть выполнен дополнительный маслопровод 32 с кранами 33, и 34 (фиг. 2).

Для регулирования положения зоны контакта колеса 4 с кольцом рельсоимитатора 17 и величины боковой силы, которая действует на колесо 4, между нижней поверхностью кольца рельсоимитатора 17 и верхней поверхностью выступа 16 держателя 15 устанавливаются проставки 35.

Для исследования взаимодействия колеса с рельсом с учетом прогиба рельса, который возникает в промежутке между шпалами, между прилегающими друг к другу поверхностями держателя 15 и крышки 18 держателя 15 устанавливаются прокладки 36. Это освобождает боковые поверхности кольца рельсоимитатора 17 от плотного зажатия крепежными элементами 20 между кольцеобразным выступом 16 и держателя 15 и его крышкой 18 и обеспечивает возможность участкам кольца рельсоимитатора 17, расположенным между горизонтальными крепежными элементами 19, перемещаться под действием сил со стороны колеса 4 в горизонтальном направлении.

Для проведения исследования поведения металла в зоне контактного взаимодействия колеса с рельсом с учетом их взаимного проскальзывания, между сопряженными между собой поверхностями 9 и 13 шарового шарнира может быть дополнительно выполнено шпоночное соединение, состоящее из одного или двух вертикальных шпоночных пазов 37 (фиг. 2), выполненных на наружной шаровой поверхности 9 съемной втулки 8, и из одной или двух шпонок 38 цилиндрической формы, оси которых расположены на пересечении вертикальной и горизонтальной плоскостей, проходящих через центр шарового шарнира.

В целях безопасной эксплуатации стенда на опорной плите 5 может быть закреплено разъемное кольцо защиты 39 (фиг. 1) с установленным на нем устройством (на фиг. не показано), которое предназначено для автоматического отключения стенда в случае уменьшения расстояния между кольцом защиты 39 и крайними точками траектории, по которой при проведении испытаний перемещается ось 3 исследуемого фрагмента колесной пары, а также для удержания оси 3 от падения в случае разрушения оси 3 или колеса 4 и принятия ударной нагрузки на себя.

Стенд может быть дополнительно оборудован устройством (на фиг. не показано), которое периодически осуществляет равномерный нагрев обода колеса.

При подготовке исследуемой колесной пары к проведению испытаний ось 3 разрезается в районе ее средней части (не обязательно посередине) и обрабатывается в зоне разреза с целью последующей установки на нее нагружающего устройства 1. На под ступичную часть оси 3 устанавливается колесо 4. Операция подготовки посадочных поверхностей оси и колеса, а также установки колеса 4 выполняется при строгом соблюдении существующей технологии сборки этих деталей, что обеспечивает полное соответствие граничных условий в районе сопряжения оси и колеса во время эксплуатации и при проведении их испытаний. На нижнюю (буксовую) часть оси 3 заводят крышку 12 упора 10, после чего на нее напрессовывают съемную втулку 8. Во время напрессовки втулки 8 масляную пробку 30 выкручивают, что позволяет стравить воздух между съемной втулкой 8 и осью 3. На оси 3 закрепляют нагружающее устройство 1. Нижнюю (буксовую) часть оси 3 объекта испытаний с напрессованной на нее съемной втулкой 8 устанавливают в упор 10, закрепленный в центре опорной плиты 5 стенда, крышку 12 упора ставят на упор 10 и через технологические окна (на фиг. не показаны) в держателе 15 посредством крепежных элементов 14 стягивают упор 10 и крышку 12 упора. Устанавливают разъемное кольцо защиты 39.

Проведение испытаний колес и осей колесных пар на сопротивление усталости и проведение исследования поведения металла в зоне контактного взаимодействия колеса с рельсом осуществляют следующим образом.

При вращении нагружающего устройства 1 с установленной на нем неуравновешенной массой 2 возникает центробежная сила, под действием которой испытываемый фрагмент колесной пары отклоняется относительно вертикального положения на угол ϕ. При этом колесо 4 поверхностью катания 22 прижимается к поверхности катания 21 кольца рельсоимитатора 17, которая имитирует форму поверхности катания рельса. Для обеспечения контакта колеса 4 с кольцом рельсоимитатора 17 такого же, как при контакте колеса с рельсом, поверхность катания рельсоимитатора 17 должна быть повернута относительно плоскости его кольца на тот же угол ϕ. Под действием центробежной силы колесо 4 перемещается по кольцу рельсоимитатора 17.

Смазка шарового шарнира осуществляется за счет заполнения маслом по подводящему маслопроводу 24 верхней масляной полости 23, из которой масло сливается и заполняет нижнюю масляную полость 25, осуществляя при этом смазку контактирующих поверхностей шарового шарнира.

По дополнительному маслопроводу 32 может осуществляться перекачка масла из нижней масляной полости 25, расположенной между днищем втулки 8 и упором 10, в верхнюю масляную полость 23, что обеспечивает ротацию масла в зоне смазки. Перекачка масла может осуществляться автоматически за счет гидродинамического давления, которое при работе стенда возникает в нижней масляной полости 25. Интенсивность перекачки масла регулируется краном 34. Кран 33 служит для частичного слива отработанного масла. Полная смена масла производится при разборке шарового шарнира.

Величину вертикального усилия между колесом 4 и рельсоимитатором 17 регулируют путем выбора частоты вращения нагружающего устройства 1 с установленной на нем неуравновешенной массой 2 и выбора величины этой массы. Смещая посредством горизонтальных крепежных элементов 19 центр кольца рельсоимитатора 17 относительно вертикальной оси, проходящей через центр шарового шарнира, или изменяя форму кольца рельсоимитатора 17 относительно формы идеальной плоской окружности, изменяют вертикальную силу, действующую на колесо 4 в каждом из секторов кольца рельсоимитатора 17. При эксплуатации колесной пары такое изменение вертикальной силы происходит за счет вертикальной динамики подвижного состава.

При проведении в стенде усталостных испытаний колеса 4 и оси 3, а также при исследовании взаимодействия колеса с рельсом может быть воспроизведено действие на колесо боковых сил разной величины. Регулировку величины боковой силы выполняют путем изменения положения зоны контакта между поверхностью катания 21 кольца рельсоимитатора 17 и поверхностью катания 22 колеса 4, что приводит к изменению угла наклона действующей между ними силы. Для выполнения такой регулировки между нижней поверхностью кольца рельсоимитатора 17 и верхней поверхностью кольцеобразного выступа 16 держателя 15 устанавливаются проставки 35.

Согласно методикам, рекомендованным в нормативных документах [5-7], при определении предела выносливости колеса 4 и оси 3 усталостные испытания выполняютя под воздействием по всем секторам колеса 4 или оси 3 постоянных по величине вертикальной и горизонтальной сил. Постоянная величина вертикальной силы в предлагаемом стенде достигается за счет идеально круглой формы кольца рельсоимитатора 17 и отсутствия смещения его центра относительно вертикальной оси, проходящей через центр шарового шарнира. Для обеспечения постоянной величины боковой силы, действующей на колесо 4, поверхность контакта колеса 4 и кольца рельсоимитатора 17, должны быть расположена под одним углом к оси колеса. В этом случае толщина проставок 35 по всем секторам кольца рельсоимитатора 17 должна быть одинаковой.

При работе стенда могут быть также воссозданы условия периодически повторяющегося смещения колеса относительно рельса, аналогичные тем, которые происходят при эксплуатации колесной пары. Для этого толщины проставок 35, которые устанавливаются в различных секторах кольца рельсоимитатора 17, должны быть неодинаковыми. Осуществляя смену толщины проставок 35, устанавливаемых в различных секторах кольца рельсоимитатора 17, можно имитировать периодически повторяемое воздействие на колесо 4 боковых сил различной величины, вплоть до воссоздания явления ударного бокового воздействия гребня колеса на рельс.

Работу стенда осуществляют в двух режимах:

1) когда шпонки 38 не установлены и шаровой шарнир работает в режиме обычного шарового подшипника с тремя степенями свободы;

2) в режиме, когда шпонки 38 установлены и ограничивают одну степень свободы шарового шарнира, исключая возможность вращения оси 3 испытываемого фрагмента колесной пары вокруг ее собственной оси.

Проводить усталостные испытания колеса 4 и оси 3 проще в условиях, когда шаровой шарнир работает в виде связи с тремя степенями свободы (шпонки 38 между двумя шаровыми поверхностями не установлены). В этом случае поверхность катания 21 колеса 4 перекатывается по поверхности катания 22 кольца рельсоимитатора 17 без проскальзывания. За счет этого износ рабочих поверхностей колеса 4 и кольца рельсоимитатора 17 сведен к минимуму, а КПД работы стенда максимален.

Наибольшее изменение амплитуды напряжений от воздействия боковых сил происходит секторе испытываемого фрагмента колесной пары, который входит в зацеплении с тем сектором кольца рельсоимитатора 17, где толщина проставка 23 максимальна, а с его противоположной стороны - минимальна. В условиях, когда шаровой шарнир работает в качестве шарнира с тремя степенями свободы и колесо 4 перекатывается по кольцу рельсоимитатора 17 без проскальзывания, колесо 4 за каждый оборот нагружающего устройства 1 с неуравновешенной массой 2 поворачивается относительно кольца рельсоимитатора 17 на угол, определяемый разностью диаметров окружностей, по которым перемещаются поверхности катания 21 и 22. В результате секторы колеса 4, в которых происходит максимальное изменение амплитуды напряжений, постепенно перемещаются по окружности колеса в направлении, противоположном направлению вращения нагружающего устройства. При этом в каждом из секторов колеса 4 и оси 3 происходит одинаковое периодически повторяющееся изменение амплитуды напряжений от боковых сил. В случае отклонения кольца рельсоимитатора 17 от идеально круглой формы или в случае смещения его центра относительно вертикальной оси, проходящей через центральную точку шарового шарнира, то же самое происходит с изменением напряжений в колесе 4 и оси 3 от воздействия на колесо 4 вертикальной нагрузки со стороны кольца рельсоимитатора 17.

Выполняя через определенное число циклов нагружения смену толщин проставок 35 или смену формы и положения кольца рельсоимитатора 17, можно при проведении испытаний подобрать весь спектр величин и количеств повторений боковой и вертикальной нагрузок, действующих на колесо 4 во время эксплуатации. Это позволит максимально приблизить характер нагружения оси 3 и колеса 4 к эксплуатационным условиям их нагружения и уточнить значения их сопротивления усталости.

В отличие от колеса 4 кольцо рельсоимитатора 17 при проведении испытаний всегда испытывает максимальную боковую нагрузку в том секторе, где толщина проставка 35 максимальна. В этом секторе происходит максимальное разрушение боковой поверхности контакта кольца рельсоимитатора 17. Чтобы избежать этого проставки 35 должны периодически переставляться, так чтобы проставок 35 с максимальной толщиной устанавливался в различных секторах кольца рельсоимитатора 17. Это приведет к более равномерному износу поверхности катания 21 кольца рельсоимитатора 17 в зоне контакта с поверхностью катания 22 колеса 4 и продлит срок его службы.

За счет воссоздания в стенде сил, которые по характеру их воздействия на колесо 4 и ось 3 максимально приближены к эксплуатационным, во всех зонах колеса 4 и оси 3 при их испытании возникают напряжения, распределение которых также максимально приближено к тому, которое возникает во время эксплуатации. В предподступичной, подступичной и заподступичной зонах оси 3 сохраняется реальное соотношение между изгибающим моментом, создаваемым за счет передачи силы со стороны шарового шарнира, имитирующего силы со стороны буксового подшипника, и между изгибающим моментом, создаваемыми за счет воздействия на колесо боковой силы. В результате концентрация напряжений на участке между осью 3 и колесом 4 имеет ту же величину, что и во время эксплуатации колесной пары. Испытания выполняют при полном соблюдении условий прессовой посадки колеса на ось, а бандажа на колесный центр, следовательно, при полном сохранении монтажных напряжений в этих деталях и всех особенностей их контактного взаимодействия. Это также позволит увеличить точность исследования сопротивления усталости колеса и прилежащих к нему участков оси.

Достоверность результатов усталостных испытаний колеса 4 и оси 3 колесной пары можно увеличить, если предусмотреть возможность нагрева колеса при проведении его испытаний в стенде, тем самым имитируя нагрев в процессе торможения. Применение нагрева позволит помимо заявленных видов испытаний выполнить еще и оценку надежности посадки колеса на ось колесной пары и бандажа на колесный центр.

В предлагаемом стенде усталостные испытания оси 3 и колеса 4 выполняются одновременно. Это сокращает общую продолжительность испытаний и может способствовать выбору такого диаметра втулки колеса, который соответствует оптимальному сочетанию сопротивлений усталости колеса и оси. Если стоит задача проведения усталостных испытаний колеса 4, то целесообразно использовать оси 3 с максимальным диаметром подступичной части, а при проведении усталостных испытаний оси 3 - использовать оси, подступичная часть которых расточена до минимально допустимого диаметра.

Поверхность катания 21 кольца рельсоимитатора 17 выполнена на его внутренней стороне и в отличие от прямого рельса имеет в плоскости этого кольца вогнутую форму, За счет этого в предлагаемом стенде при стандартной форме поперечного сечения поверхности катания 22 колеса 4 и форме поперечного сечения поверхности катания 21 кольца рельсоимитатора 17, как у стандартного рельса, в пятне контакта возникают более низкие напряжения, чем в контактной паре колесо - рельс. Это позволит при проведении усталостных испытаний оси 3 и колеса 4, которые всегда выполняются в условиях увеличения действующих на них сил, не опасаться преждевременного разрушения поверхностей катания 21 и 22, соответственно, кольца рельсоимитатора 17 и колеса 4.

При эксплуатации стенда в режиме, когда шпонка 38 между двумя сопрягаемыми шаровыми поверхностями 9 и 13 не поставлена и поверхность катания 22 колеса 4 перекатывается по поверхности катания 21 кольца рельсоимитатора 17 без проскальзывания, может быть также исследовано сопротивление усталости поверхностей контакта колеса 4 и кольца рельсоимитатора 17 на предмет накопления в них усталостных повреждений в условиях отсутствия истирания их контактных поверхностей. Для решения этой задачи на стенде в пятне контакта колеса 4 с кольцом рельсоимитатора 17 необходимо воссоздать напряжения, которые соответствуют или в целях сокращения срока испытаний даже превышают те, что возникают во время эксплуатации колесной пары. С этой целью при проведении испытаний увеличивают величины вертикальных и боковых сил, которые действуют на колесо. Но так как увеличения этих сил требуют и условия проведения усталостных испытаний колеса 4 и оси 3 колесной пары, то в ряде случаев усталостные испытания колеса 4 и оси 3 колесной пары и исследование сопротивления усталости поверхностных слоев колеса 4 и кольца рельсоимитатора 17 на предмет накопления в них усталостных повреждений могут быть выполнены одновременно. При необходимости получения результатов усталостных испытаний именно поверхностей контакта колеса 4 и кольца рельсоимтатора 17 без риска образования усталостной трещины в колесе или оси могут быть уменьшены радиу