Универсальный волновод сигналов акустической эмиссии

Иллюстрации

Показать всеИзобретение относится к волноводам сигналов акустической эмиссии (АЭ), предназначенным для контроля и мониторинга опасных производственных объектов или их элементов при температурах, выходящих за допустимый диапазон температуры применения преобразователя АЭ. Универсальный волновод сигналов акустической эмиссии с накладными теплоотводящими элементами отличается тем, что теплорассеивающее устройство разборное и состоит из нескольких составных элементов, позволяющих: проводить его монтаж/демонтаж во время эксплуатации волновода; переориентировать устройство под новый объект контроля, температурный режим работы или другой волновод; обеспечить компактность транспортировки и хранения, а также технологичность при изготовлении и ремонтопригодность при эксплуатации. Технический результат заключается в возможности обеспечения компактности транспортировки и хранения, а также технологичности при изготовлении и ремонтопригодности при эксплуатации. 5 ил.

Реферат

Изобретение относится к акустическим методам неразрушающего контроля и технической диагностики промышленного оборудования, основанных на регистрации акустических волн с помощью контактных пьезоэлектрических преобразователей, а именно, к волноводам сигналов акустической эмиссии (АЭ). Волноводы предназначены для передачи сигналов акустической эмиссии от объекта контроля к пьезоэлектрическим преобразователям во время неразрушающего контроля, технической диагностики и мониторинге работы опасных производственных объектов (ОПО) при температурах объекта выходящей за допустимый диапазон температур применения преобразователей акустической эмиссии (ПАЭ). Изобретение может быть применимо и для других методов неразрушающего контроля, основанных на приеме акустических волн.

Применение АЭ метода для оценки технического состояния ОПО находящихся при высоких или низких температурах постоянно сопровождается риском потери работоспособности ПАЭ. К подобным задачам относятся: предварительный АЭ контроль работающего оборудования перед выводом на капитальный ремонт для установления зон повышенного внимания; периодический АЭ мониторинг оборудования во время эксплуатации; АЭ контроль пуска установок с температурным градиентом работы (холодильные, компрессорные и др.); обеспечение безопасности работы оборудования с дефектом, выявленным во время эксплуатации до ближайшего капитального ремонта и т.д.

Известно, что рабочая термонагруженность ПАЭ без встроенных электронных компонентов при повышенной температуре ограничивается точкой Кюри пьезоматериала (например, +50°С для ХГС-2 (SbSI+Cr), +80С° для ПВДФ (C2H2F2)n, +290°С для ЦТС-19 (Pb(ZrXTi1-X)O3), +1150°С для ниобата лития (LiNbO3) и т.д.), а для ПАЭ с встроенными электронными компонентами ограничена диапазоном рабочих температур электроники (например, рабочий диапазон температур ПАЭ с интегрированным в корпус предварительным усилителем от -30 до +80°С, без предварительного усилителя от -65 до +177°С), кроме того ПАЭ является сложным прибором, в котором применяются сварные, паяные и клеевые соединения элементов и компаудирование материалов с различными коэффициентами линейного и объемного расширения, что в следствии воздействия перепадов температуры приводит к внутренним механическим напряжениям, образованию трещин и несплошностей, ухудшая эксплуатационные параметры прибора и выводя его из строя.

Опасность выхода ПАЭ из работоспособного состояния во время АЭ контроля заставляет оператора осуществлять периодический контроль работоспособности АЭ каналов во время испытания. Что приводит к затягиванию сроков выполнения работ, а в случае выхода хотя бы одного преобразователя из строя к повторному АЭ контролю. Не говоря уже о том, что стоимость одного ПАЭ может быть сопоставима и даже более стоимости работ по АЭ контролю. Поэтому перед проведением АЭ контроля тщательно анализируются риски выхода из строя аппаратуры из-за превышения рабочей температуры преобразователя. Для уменьшения вероятности перегрева или захолаживания ПАЭ применяют различные технические способы снижения его термонагруженности. Одним из основных путей решения проблемы является применение акустических волноводов, которые позволяют существенно расширить область применения метода АЭ.

При конструировании акустического волновода основной проблемой является обеспечение баланса между: максимальным температурным градиентом, минимальными акустическими потерями, компактностью волновода и удобством его монтажа. Рассмотрим известные технические решения с обозначенных выше позиций обеспечения универсальности и эффективности применения АЭ волновода.

Классическим АЭ волноводом является стержневой волновод, представляющий собой гладкий металлический круглый стержень один торец которого с помощью сварного соединения (приварной волновод) или держателя (прижимной волновод) прикрепляется к объекту контроля, а на второй устанавливается пьезоэлемент или ПАЭ [1÷11].

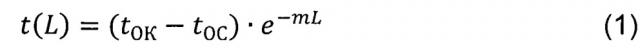

Процесс передачи тепловой энергии обладает симметрией, т.е. при перегреве и переохлаждении на эквивалентную величину температуры наблюдается симметричный тепловой градиент, как при захолаживании волновода со стороны объекта контроля, так и при его нагреве. Рассмотрим в общем случае рассеяние тепловой энергии, подводимой к волноводу со стороны объекта контроля. Известно, что при одностороннем подводе тепла к стержню его температура по длине меняется по закону:

где tOK - объекта контроля; tOC - температура окружающей среды; m - теплофизический коэффициент, учитывающий сечение стержня и условия теплоотвода; L - длина волновода. Учитывая, что при установившемся режиме теплообмена (tOK-tOC)=const и m=const то из (1) очевидно, чтобы максимально снизить температуру на волноводе в месте установки ПАЭ t(L), необходимо увеличивать его длину (L). Использование длинного волновода приводит к увеличению затухания и искажения акустического сигнала, распространяющегося в нем. Таким образом необходимо максимально сокращать длину волновода, что особенно актуально для волноводов прижимного типа, т.к. при большой длине возникают трудности его монтажа и удержания в рабочем положении с обеспечением постоянства акустического контакта.

Известна конструкция прижимного АЭ волновода [12], который состоит из нескольких вкрученных друг в друга гладких стержней одинаковой длины, передний торец каждого стрежня имеет наружную резьбовую часть, а задний - внутреннюю (кроме последнего на который монтируется ПАЭ). При применении несколько стержней вкручиваются друг в друга через акустически прозрачную среду до достижения общей длины волновода L, определяемой по (1). Основным преимуществом данной конструкции является то, что волновод разъемный, а значит его можно разобрать, компактно транспортировать и собрать на другом объекте контроля изменив его длину L под новые условия (температуру) контроля. Главный недостатком данного подхода является то, что каждый торец представляет собой границу раздела фаз, а значит отдельное акустическое сопротивление и потери АЭ сигнала тем больше, чем больше L.

Из [5, 13] известна конструкция прижимного волновода в виде трубки который заполняется жидкой акустически-прозрачной средой, после чего края трубки закрываются герметичными заглушками. Преимуществом данного технического решения является то, что жидкость, представляющая собой основной акустический канал, не обладает модулем сдвиговой упругости, а значит возможно распространение в волноводе только продольных акустических волн. Данное решение направлено на снижение искажений сигнала при прохождении через волновод, однако такой подход имеет в два раза больше границ раздела фаз (а значит большее значение затухания сигнала) по сравнению с классическим прижимным стержневым волноводом. Кроме этого жидкость внутри волновода должна иметь температуру замерзания ниже температуры объекта контроля или температуру кипения выше температуры контроля или находится под большим давлением, что резко усложняет технологию его изготовления, повышает стоимость волновода и ограничивает его универсальность по применению. Также данный конструктивный подход не повышает эффективность теплообмена с окружающей средой, поэтому не позволяет сократить длину волновода, которая также определяется формулой (1).

Наиболее близким к предлагаемому техническому решению является способ повышения эффективности теплорассеивания путем выполнения оребрения на стержневом волноводе [14, 15]. Наличие оребрения увеличивает площадь теплообмена, что позволяет более эффективно рассеивать тепло, а значит уменьшить длину стержня. Однако рассеиватели тепла выполненные заодно со стержнем волновода, являются также акустическим каналом и попадание на них акустических волн приводят к повышенному затуханию и искажению последних. Также данное конструктивное исполнение имеет высокую цену, поскольку изготовление рассеивателей заодно со стержнем технологически трудоемко.

Перечисленные конструкции известных нам акустических волноводов обобщены по сравниваемым физическим свойствам в терминах теплового и акустического сопротивления (рабочих характеристик, определяющих работоспособность волновода) на Фиг. 1. На Фиг. 2 приведен поясняющий рисунок к описанию конструкционных особенностей и вариантов выполнения предлагаемого устройства. На Фиг. 3 представлена схема устройства, изготовленного для экспериментальной оценки его рабочих характеристик. На Фиг. 4 сопоставлены результаты оценки тепловых полей, полученных экспериментально помощью тепловизора и расчетно. На Фиг. 5 показаны экспериментальные и расчетные зависимости температуры разогрева ПАЭ на волноводе от температуры объекта контроля (ОПО) при окружающей температуре воздуха 25°С и различном количестве рассеивателей и длине стержня волновода.

Задачей, на решение которой направлено изобретение, является повышение эффективности рассеивания тепла акустико-эмиссионным волноводом при сохранении или улучшении его акустических характеристик.

Технический результат изобретения достигается применением накладных рассеивателей тепла не имеющих или имеющих минимальную акустическую связь со стержнем волновода (основным акустическим каналом передачи сигнала).

Предлагаемое устройство показано на фиг. 2 и содержит: рассеиватели тепла (поз. 1), дистанционные проставки (поз. 2), распорки (поз. 3) и фиксаторы (поз. 4). Устройство универсально и может применяться независимо (самостоятельно) или совместно с любым вышеописанным известным техническим решением волновода стержневого типа (Фиг. 1), любого сечения (круглого, квадратного и т.д.). Также из описания конструкции видно, что устройство разборное, следовательно: технологично в изготовлении, ремонтопригодно в эксплуатации, обеспечивает компактность при транспортировки и хранении, и легко может быть переориентировано на другую температуру или объект контроля (изменением количества рассеивателей тепла) или установкой на другой волновод. Исходя из этого размер и количество распорок, дистанционных проставок и рассеивателей тепла не фиксировано, а зависит от градиента температур, который необходимо обеспечить и подбирается теоретически или экспериментально в каждом конкретном случае его применения индивидуально, поэтому ограничивается только длиной волновода (поз. 5) и способом его крепления (должен выдержать вес устройства).

При сборке устройства рассеиватели тепла (поз. 1) собираются попеременно через дистанционные проставки (поз. 2) в теплорассеивающий пакет. Рассеиватели тепла (поз. 1) предназначены для увеличения площади теплообмена. Дистанционные проставки (поз. 2) задают расстояние между рассеивателями тепла (поз. 1) и обеспечивают условие теплообмена между рассеивателями тепла.

Спереди и сзади теплорассеивающего пакета устанавливаются жесткие или упругие распорки (поз. 3), которые могут иметь различную толщину. Распорки (поз. 3) предназначены для выбора зазоров, создания усилия прижатия в теплорассеивающем пакете (основного или предварительного) и компенсации изменения расстояния между фиксаторами (поз. 4) при изменении толщины теплорассеивающего пакета (изменении количества рассеивателей тепла). Фиксаторы (поз. 4) могут быть: цангового или лепесткового вида (Фиг. 2а); резьбового вида (Фиг. 2б); пружинного вида (в); хомутами (Фиг. 2г); стопорящими элементами, например, кольцами (Фиг. 2д) или в виде стяжки (Фиг. 2е), которая может закрепляться на волноводе вышеописанными способами, магнитами или с помощью акустически непрозрачного клея. Фиксаторы (поз. 4) теплорассеивающего пакета могут быть и любых других неописанных типов или сочетанием описанных типов, обеспечивающих удержание теплорассеивающего пакета на волноводе и достаточное усилие сжатия пакета для эффективного теплообмена. Помимо этого, при сборке на боковые поверхности деталей поз. 1, 2 и 3 для больней эффективности теплообмена может наноситься теплопроводящая паста. Однако ее применение не обязательно для достижения положительного эффекта при реализации устройства.

Внутренний диаметр деталей поз. 1, 2 и 3 может изготавливаться прецизионно диаметру волновода (поз. 5) или с зазором. Для большей эффективности теплообмена между волноводом и устройством может наноситься теплопроводящая, но акустически непрозрачная среда. Однако ее применение также не обязательно для достижения положительного эффекта при реализации устройства.

Максимальный эффективность устройства может быть достигнута только при применении материалов деталей поз. 1, 2, 3 и 4 с максимальным коэффициентом теплопроводности (медь, алюминий, сталь и др.). Однако устройство хоть и с меньшей эффективностью работоспособно и при использовании любых теплопроводящих материалов.

Устройство может быть установлено в начале, конце, середине или по всей длине волновода. Зависит от условия использования и эффективности обмена. Наиболее эффективна установка устройства в конце волновода (перед ПАЭ). Детали поз. 1, 2, 3 и 4 также могут быть выполнены разрезными или иметь проточку для монтажа устройства с боков волновода в случае невозможности монтажа устройства с торца волновода. Кроме этого детали поз. 1, 2, 3 и 4 могут иметь крепежные элементы держателя ПАЭ или быть выполнены заодно с держателем ПАЭ (Фиг. 3).

Кроме этого, при необходимости обеспечения более интенсивного теплообмена, на устройство может быть установлено принудительное охлаждение, например, путем закрепления на рассеивателях или рядом с ними небольшого вентилятора низкого напряжения и питанием от батареи и др. Однако достижение минимальной шумности, стоимости и простоты эксплуатации устройства может быть достигнуто только при условии использования пассивного теплообмена (без использования принудительного охлаждения), поэтому данный вариант рассматривается, как основной.

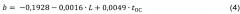

Примером достижения положительного эффекта и промышленной применимости устройства являются результаты экспериментального исследования рабочих характеристик конструкции прижимного стержневого волновода с предлагаемым устройством и без него. При апробации волновод представлял собой стальной болт М16 длиной 100 мм на который монтировалось предлагаемое устройство (Фиг. 3) в следующей последовательности: алюминиевая распорка ∅16/24 мм длиной 15 мм (поз. 3), далее рассеиватели тепла в виде стальных дисков ∅16/80 мм толщиной 2 мм (поз. 1) через алюминиевые дистанционные кольца ∅16/24 мм длиной 5 мм (поз. 2) и завершала пакет алюминиевая распорка ∅16/24 мм длиной 15 мм (поз. 3). При сборке между деталями поз. 1, 2 и 3 наносилась теплопроводящая паста КПТ-8. Пакет деталей поз. 1, 2 и 3 стягивался фиксатором в виде стальной гайки М16 (поз. 4). Волновод (поз. 5) в сборе с теплорассеивающим пакетом вкручивался в резьбовое отверстие стального основания (поз. 6), которое с помощью стальных проволочных растяжек (поз. 7) закреплялось на нагревательном столе ТЕМРСО СВН13864 с некоторым усилием прижатия. Температура нагревательного стола задавалась и поддерживалась блоком управления ТЕМРСО ТРС-1000 по обратной связи с термопарой ТЕМРСО TRW00171 типа K-G, закрепленной на нагревательном столе. Температура поверхности в месте установки ПАЭ (поз. 8) регистрировалась контактно термопарой типа К с помощью мультиметра DT-838 и бесконтактно с помощью тепловизора FLIR SC7700M (Фиг. 4а). Во время исследования температура в комнате поддерживалась +25°С с помощью кондиционера, влажность в помещении не выходила за диапазон 63±3%. Температура и влажность контролировались психрометрическим гигрометром ВИТ-2.

Поскольку собранная экспериментальная установка была ограничена в возможности исследования до температуры +300°С, а волновод по количеству вариантов исполнения: длины волновода, количество рассеивателей и условий охлаждения, оценка теплорассеивающих характеристик АЭ волновода всех остальных вариантов была проведена путем их математического моделирования. Для этого по полученным экспериментальным данным в программном пакете Siemens NX8 была составлена математическая модель (Фиг. 4б), позволяющая проводить расчет различных вариаций применения данного волновода методом конечных элементов с расхождением от экспериментальных данных не более 2% (Фиг. 4 и 5).

На Фиг. 5 приведены границы применимости для АЭ контроля высокотемпературных ОПО волновода исследуемого вида с предлагаемым устройством и без него по худшему варианту охлаждения (конфекционный теплообмен при безветренной погоде/штиле, рассеиватели тепла перпендикулярны вектору свободного падения). Все остальные имитированные варианты теплообмена обеспечивают меньшую теплонагруженность ПАЭ, а значит имеют заведомо лучшие рабочие условия работы ПАЭ. На Фиг. 5 обозначено: - экспериментальные данные (остальные расчетные); «Температура ОПО» - температура первого конца волновода (у нагревателя), имитирующая температуру объекта контроля; «Температура ПАЭ» - температура второго конца волновода в месте установки ПАЭ; N - количество рассеивателей тепла (вариант N=0 соответствует волноводу без предлагаемого устройства); I - зона безопасной работы ПАЭ с ПУ (низкая вероятность выхода ПАЭ из строя); II - предельная зона работы ПАЭ с ПУ (65÷85°С) (высокая вероятность выхода ПАЭ из строя); III - зона гарантированного выхода ПУ ПАЭ из строя. Фиг. 5а - длина стержня волновода 100 мм, Фиг. 5б - 150 мм, Фиг. 5в - 200 мм и Фиг. 5г - 250 мм.

Фиг. 5а показывает, что волновод исследованной конструкции без предлагаемого устройства (вариант N=0) при условии обеспечения температуры ПАЭ не выше +65°С при температуре окружающего воздуха +25°С может применяться при АЭ контроле ОПО температурой не выше +78°С. При наличии предлагаемого устройства при тех же самым условиях температура применения волновода составляет: с 4-мя рассеивателями (N=4) до 102°С; с N=5 до 115°С; с N=6 до 125°С; с N=7 до 132°С и с N=8 до 142°С, т.е. температура применения волновода повышается в 1,5÷2,1 раза. Фиг. 5б÷5г показывают, что при изменении длины волновода положительный эффект увеличивается. Результаты расчета также показывают, что сочетанием изменения длины волновода и количества рассеивателей возможно эффективно оптимизировать габариты волновода под различные условия монтажа и контроля.

По результатам расчетов установлено, что используя номограммы Фиг. 5 с ошибкой не более 5°С можно определить температуру разогрева ПАЭ на волноводе исследованной конструкции при конвективном теплообмене в температурном диапазоне окружающей среды (t) от +25 до +45°С по следующей эмпирической формуле:

где:

- значение температуры разогрева ПАЭ на волноводе взятой по номограмме Фиг. 5 при соответствующей дине волновода (I) и количестве рассеивателей (N), кроме случая N=0. Остальные обозначения, как в формуле (1).

Следовательно, проделав аналогичную работу один раз можно установить зависимости подобные (2) для любого вида волновода на котором предполагается применение устройства и в дальнейшем расчетно подбирать элементный состав устройства под конкретные условия его применения.

Исследование акустических характеристик экспериментального волновода, описанного выше, проводилось по изменению оценочных параметров (амплитудно-частотная характеристика волновода, затухание и дисперсия волн в волноводе) прошедших через волновод акустических импульсов, задаваемых генератором калиброванных акустических импульсов MSAE-UCA01. Амплитуда калиброванных акустических импульсов составляла 40 пм ±5%, длительность 100 нс ±5%. Акустические сигналы регистрировались и анализировались АЭ системой A-Line 32D. Так как акустический тракт существенных изменений не претерпевает при использований устройства, то были получены ожидаемые результаты, показавшие отсутствие изменений в характеристиках регистрированных через волновод акустических сигналов с устройством и без него.

Таким образом, применение разработанного технического решения не приводит к изменению акустических характеристик волновода и повышает эффективность теплообмена, следовательно, позволяет достичь заявленный результат.

Источники информации

1. Leaird J.D. Acoustic Emission. Training Guide. How to Ensure an Accurate and Valid Acoustic Emission Test / Greensland Publishing Company, USA, 1997, p. 168.

2. Баранов B.M., Гриценко А.И., Карасевич A.M. и др. Акустическая диагностика и контроль на предприятиях топливно-энергетического комплекса / М.: Наука, 1998 - с. 304.

3. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В. Клюева. Т. 7: в 2 кн. Кн 1: В.И. Иванов, И.Э. Власов. Метод акустической эмиссии / М.: Машиностроение, 2005, с. 829.

4. Nuspl S.P. Acoustic emission signal collectors / Patent EP №0663587, 16.12.1994.

5. Sherwin L.H., Gilmore R.S. Apparatus for focusing and collimating ultrasonic waves / Patent US №3934460, 27.01.1976.

6. Feng C.C. Apparatus for acoustic emission detection including a waveguide made of aluminum or beryllium oxide / Patent US №4510812, 16.04.1985.

7. Secoy T.C. Acoustic emission waveguide / Patent US №5000045, 19.03.1991.

8. Caines M.J. High temperature pressure coupled ultrasonic waveguide / Patent US №4392380, 21.01.1983.

9. Морозов С.А., Ковтун C.H., Уралец А.Ю. и др. Пьезоэлектрический преобразователь акустической эмиссии / Патент RU №94042353, 20.09.1996.

10. Бобылев Н.В., Мезинцев Е.Д., Карпов В.И. Пьезопреобразователь для приема сигналов акустической эмиссии / А.с. SU №1270680, 22.02.1985.

11. Воронцов В.Б., Смольников Г.В. Пьезодатчик волноводного типа / А.с. SU №1793368, 29.08.1990.

12. Songmei Ping, Zhang Ying, Mosun Guang, Li Wai, Yan Zhijun / Length-adjustable waveguide rod for acoustic emission testing / Patent CN №202471655, 03.10.2012.

13. Terhune J.H. Ultrasonic waveguide / Patent US №5289436, 22.02.1994.

14. Воронцов В.Б. Способ определения содержания газов в жидких металлах / Патент RU №2052810, 10.01.1992.

15. Воронцов В.Б., Горчинский А.В. Устройство для определения содержания газов в жидких металлах / Патент RU №2307348, 27.09.2007.

Универсальный волновод сигналов акустической эмиссии с накладными теплоотводящими элементами, отличающийся тем, что теплорассеивающее устройство разборное и состоит из нескольких составных элементов, позволяющих: проводить его монтаж/демонтаж во время эксплуатации волновода; переориентировать устройство под новый объект контроля/температурный режим работы или другой волновод; обеспечить компактность транспортировки и хранения, а также технологичность при изготовлении и ремонтопригодность при эксплуатации.