Узел гидравлического насоса

Иллюстрации

Показать всеИзобретение относится к узлу гидравлического насоса и может быть использовано в системе, включающей дисковые тормоза мокрого типа для распределения крутящего момента между передними и задними осями полного привода дорожного транспортного средства и/или между левыми и правыми колесами транспортного средства с двух- или четырехколесным приводом. Узел содержит выполненный с возможностью вращения поршневой барабан (20) по меньшей мере с одним центробежным рычагом (23), прикрепленным к барабану (20) с возможностью поворота для обеспечения радиальных перемещений между радиальными выступами (20') под действием центробежной силы при вращении барабана (20) и расположенным для управления положением клапанного элемента, шара (22), находящегося на открытом конце отверстия, выполненного в барабане (20). Узел содержит заданную поверхность (28) трения, расположенную между рычагом (23) и выступом (20'), и упругие средства для упругого приложения осевого усилия, смещающего рычаг (23) к выступу (20'). Изобретение направлено на улучшение управления динамикой центробежного регулятора. 3 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к узлу гидравлического насоса, содержащего выполненный с возможностью вращения поршневой барабан по меньшей мере с одним центробежным рычагом, прикрепленным к этому поршневому барабану с возможностью поворота для обеспечения радиальных перемещений между радиальными выступами под действием центробежной силы при вращении поршневого барабана и расположенным для управления клапанным элементом, предпочтительно шаром, находящимся на открытом конце отверстия, выполненного в поршневом барабане.

УРОВЕНЬ ТЕХНИКИ

Такой узел гидравлического насоса может использоваться в системе, включающей дисковые тормоза мокрого типа для распределения крутящего момента между передними и задними осями полного привода дорожного транспортного средства (AWD) и/или между левыми и правыми колесами транспортного средства с двух- или четырехколесным приводом. Этот узел гидравлического насоса для приведения в действие тормозов мокрого типа показан и описан в международной заявке WO 2010/019094 и в более развернутой форме в международной заявке WO 2011/043722. Для лучшего понимания предпосылки изобретения, делается ссылка на две эти публикации, особенно последнюю.

Желательным свойством системы полного привода и ее исполнительного механизма является высокая динамика. В зависимости от динамических и тяговых оптимизирующих необходимых значений транспортного средства, должна обеспечиваться возможность достижения требуемого крутящего момента как можно быстрее. Точность, с которой его получается, должна быть как можно выше без создания совмещенных колебаний, т.е. обертонов любого рода для основного сигнала.

Регулятор давления и, таким образом, регулятор крутящего момента типа, показанного в приведенных выше публикациях, имеет в основном высокодинамичную функцию. Существует неотъемлемый риск, что он может реагировать нежелательным образом на процесс возмущений, которые вызваны, например, внешними ускорениями, вибрациями, перепадами температуры, скорости вращения и колебания. В результате могут произойти совмещенные колебания крутящего момента в режиме нежелательного частотного диапазона.

Возможно, таким образом желательно ввести контроль за динамикой регулятора в заданном диапазоне частот, чтобы не вынуждать балансирования между высокой динамикой и устойчивостью против возмущения процессов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В узле гидравлического насоса вышеописанного типа согласно настоящему изобретению это достигается за счет обеспечения наличия заданной поверхности трения между рычагом и одним из радиальных выступов и наличия упругих элементов для упругого смещения рычага к одному из этих выступов.

Поверхность трения предпочтительно выполнена в виде выпуклости, расположенной на осевой стороне рычага.

В первом варианте осуществления пружина сжатия, размещенная в осевом отверстии в рычаге, может быть выполнена с возможностью толкания шара к другому радиальному выступу.

В известном регуляторе имеется кольцевая пружина, расположенная вокруг поршневого барабана и уложенная поверх осевого штифта на рычаге для управления радиальным перемещением этого рычага.

Во втором варианте осуществления изобретения осевой штифт имеет поверхность, наклоненную по направлению вниз от рычага к поршневому барабану.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано более подробно ниже со ссылками на прилагаемые чертежи, на которых

На фиг. 1 показана гидравлическая схема для муфты сцепления полного привода (AWD) в дорожном транспортном средстве,

На фиг 2 показано поперечное сечение через часть центробежного регулятора узла гидравлического насоса для муфты сцепления полного привода (AWD), соответствующего настоящему изобретению,

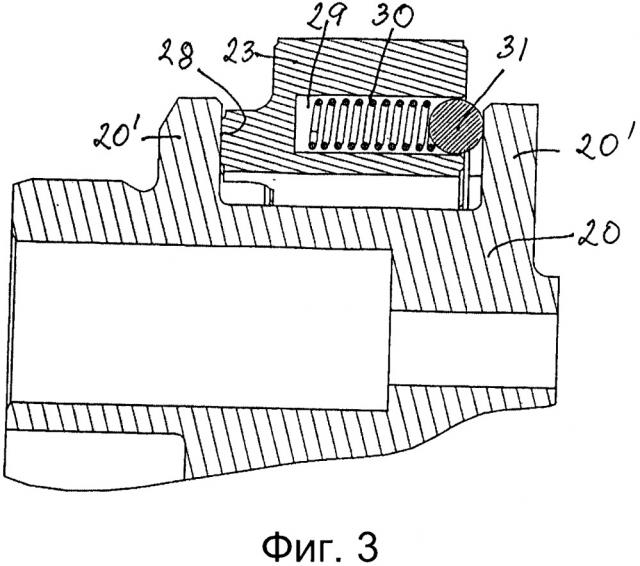

На фиг. 3 показано осевое сечение, в основном, через часть, показанную на фиг. 2 первого варианта осуществления устройства в соответствии с изобретением,

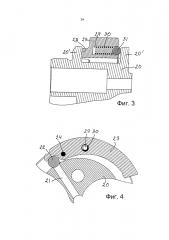

На фиг. 4 показано радиальное сечение первого варианта осуществления изобретения согласно фиг. 3,

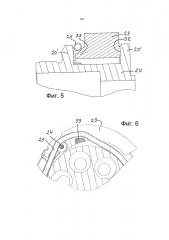

На фиг. 5 показано осевое сечение, в основном, через часть, показанную на фиг. 2 второго варианта осуществления устройства в соответствии с изобретением,

На фиг. 6 показано радиальное сечение второго варианта осуществления в соответствии с фиг. 5, и

На фиг. 7 показан изометрический вид примерного рычага, используемого во втором варианте осуществления в соответствии с фиг. 5.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Фигуры 1 и 2 связаны с международной заявкой WO 2011/043722, которая упоминается для обеспечения полного понимания узла гидравлического насоса, в котором настоящее изобретение может быть воплощено. Этот узел гидравлического насоса предназначен для использования в системе приведения в действие в течение ограниченного скольжения муфты сцепления для распределения крутящего момента, например, в транспортных средствах полного привода (AWD).

Гидравлическая система, изображенная на фиг. 1, включает в себя электродвигатель 1, приводящий в действие насос 2 посредством приводного вала 3, который также приводит в действие центробежный регулятор 4. Положение центробежного регулятора 4 управляет положением и расходом через давление перепускного клапана 5.

Гидравлическое масло для гидравлической приводной системы содержится в резервуаре 6. Оно всасывается в насос 2 через гидравлическую линию 7 и доставляется из него по направлению к гидравлическому цилиндру 8 для приведения в действие дискового пакета 9 муфтой 10 ограниченного скольжения при помощи поршня 11 в цилиндре 8.

В зависимости от положения центробежного регулятора 4 и, следовательно, давление перепускного клапана 5, части и иногда весь гидравлический поток направляются через гидравлическую линию 12 посредством перепускного клапана 5 и обратно в резервуар 6. В результате, гидравлическое давление, подаваемое на цилиндр 8, регулируется центробежным регулятором 4.

Предохранительный клапан 13 соединен с цилиндром 8 посредством гидравлической линии 14. Предохранительный клапан 13 необходим для отвода гидравлического масла из цилиндра 8 в резервуар 6, когда его давление превышает конкретный уровень, например 40 бар.

Электродвигатель 1, насос 2, приводной вал 3, центробежный регулятор 4 и перепускной клапан 5 включены в узел гидравлического насоса. На фиг. 2 показан разрез, выполненный по элементам центробежного регулятора 4 и перепускного клапана 5 в узле гидравлического насоса.

Элемент, показанный на фиг. 2, представляет собой поршневой барабан 20, являющийся частью насоса 2 и вращающийся во время работы. Ось вращения барабана 20 задает осевое направление во всем описании, причем направление, перпендикулярное этой оси вращения, является радиальным направлением. Поршневой барабан 20 предпочтительно снабжен тремя радиальными отверстиями 21 для гидравлического масла. На периферийном конце каждого отверстия 21 имеется клапанный элемент, предпочтительно выполненный в виде шара 22.

Для управления наложением каждого шара 22 на открытый конец отверстия 21 и, следовательно, гидравлическим потоком, проходящим мимо этого шара 22, имеется центробежный рычаг 23. Рычаг 23 расположен относительно близко по отношению к одному первому концу из своих концов, прикрепленных с возможностью поворота к поршневому барабану 20 посредством штифта 24 рычага. При вращении поршневого барабана 20 другой или второй конец рычага 40 будет смещен в радиальном направлении наружу из поршневого барабана 20 под действием центробежной силы. Эта тенденция противодействует упругим средствам, выполненным в виде кольцевой пружины 25, уложенной вокруг упругих штифтов 26 на рычагах 23. Шар 22 предпочтительно присоединен к концу рычага при помощи упругого зажима 27, который обеспечивает возможность посадки шара 22 с уплотнением на конце отверстия или в устье отверстия 21.

На фиг. 2 показаны рычаги 23, откидывающиеся в радиальном направлении под действием центробежной силы, и шары 22, закрывающие радиальные отверстия 21.

Для получения дополнительной информации о дизайне и функциональности узла гидравлического насоса, делается ссылка на упомянутую международную заявку WO 2011/043722.

Как объясняется выше более подробно, основной задачей изобретения является улучшение управления динамикой центробежного регулятора, содержащего в сущности рычаги 23, управляющие шарами 22.

Первый вариант осуществления устройства для такого улучшения показан на фиг. 3 и 4. В нем показаны поршневой барабан 20, один шар 22, и один центробежный рычаг 23 с его осью 24 вращения. Также видно, что поршневой барабан 20 снабжен радиальными направляющими выступами 20' при несколько большем осевом расстоянии друг от друга, чем ширина рычагов 23. Эти выступы 20' в основном предназначены для направления рычагов 23, не мешая их радиальным движениям.

Сейчас, в соответствии с улучшением, введен определенный контроль за рычагами 23 совместно с барабанными выступами 20'.

На одной из своих осевых поверхностей, а именно на левосторонней поверхности, показанной на фиг. 3, рычаг 24 снабжен заданной поверхностью 28 трения, предпочтительно выполненной в виде небольшой выпуклости, для взаимодействия с левосторонним выступом 20'.

В целом противолежащий поверхности трения рычаг 23 снабжен отверстием 29, вмещающим пружину 30 сжатия и шар 31, контактирующий с правосторонним выступом 20'. Конструкция из пружины и шара будут создавать осевое усилие, смещающее поверхность 28 трения с обеспечением взаимодействия с левосторонним выступом 20'. Кроме того, возникнет незначительное трение между шаром 31 и правосторонним выступом 20'. Требуемое осевое усилие может быть обеспечено любой альтернативной упругой конструкцией, как будет очевидно любому специалисту в данной области техники.

Второй вариант осуществления устройства для улучшения, упомянутый выше, показан на фиг. 5-7. На фиг. 5 показан поршневой барабан 20 с его радиальными выступами 20' и центробежным рычагом 23. Также на фиг. 5 показана кольцевая пружина 25, упомянутая выше согласно фиг. 2. На фиг. 6 показан поршневой барабан 20, рычаг 23, кольцевая пружина 25, а также поворотный штифт или штифт 24 рычага.

Ссылаясь на фиг. 5, и в этом случае рычаг 23 снабжен заданной поверхностью 32 трения, расположенной на одной из своих осевых поверхностей, а именно на правосторонней поверхности. Эта поверхность 32 трения предпочтительно имеет форму небольшой выпуклости для взаимодействия с правосторонним выступом 20'.

Кольцевая пружина 25, которая была представлена в устройстве из уровня техники, показанном на фиг. 2, здесь используется для обеспечения осевого усилия, смещающего поверхность 28 трения с обеспечением взаимодействии с левосторонним выступом 20'. Для этой цели прямой упругий штифт 26, расположенный на рычаге 23 по фиг. 2, заменен наклонным штифтом 33 с поверхностью, наклоненной по направлению вниз от рычага 23 к поршневому барабану 20.

Как наиболее наглядно показано на фиг 6, кольцевая пружина 25 уложена вокруг штифта 24 рычага, а также наклонного штифта 33 на каждом рычаге 23.

В известном варианте согласно фиг. 2, кольцевая пружина 25 создает радиальное усилие на рычаге 23, однако за счет использования наклонного штифта 33 также создается осевое усилие, которое смещает поверхность 32 трения с обеспечением взаимодействия с левосторонним выступом 20'. Осевое усилие создано за счет противодействующей силы между кольцевой пружиной 25 и поршневым барабаном 20 в результате того, что наклонная поверхность штифта 33 инициирует смещение кольцевой пружины 25 в осевом направлении к поршневому барабану 20.

На фиг. 7 показан рычаг 23. Также на этой фигуре показаны отверстия 24' рычага для штифта 24 рычага и наклонный штифт 33.

Изобретение не ограничивается его использованием с помощью узла гидравлического насоса точно так же, как показано и описано в указанных публикациях.

Модификации возможны в пределах объема прилагаемой формулы. Поверхности трения могут быть, например, расположены на выступах, а не на рычагах.

1. Узел гидравлического насоса, содержащий:

выполненный с возможностью вращения поршневой барабан (20) по меньшей мере с одним центробежным рычагом (23), прикрепленным к этому поршневому барабану с возможностью поворота для обеспечения радиальных перемещений между радиальными выступами (20') под действием центробежной силы при вращении поршневого барабана и расположенным для управления положением клапанного элемента, шара (22), находящегося на открытом конце отверстия (21), выполненного в поршневом барабане (20), отличающийся тем, что он содержит заданную поверхность (28; 32) трения, расположенную между рычагом (23) и одним из радиальных выступов (20'), и упругие средства для упругого приложения осевого усилия, смещающего рычаг к одному из указанных выступов.

2. Узел по п. 1, в котором поверхность трения выполнена в виде выпуклости (28; 32), расположенной на осевой стороне рычага (23).

3. Узел по п. 1, в котором пружина (30) сжатия, размещенная в осевом отверстии (29) в рычаге (23), выполнена с возможностью толкания шара (31) к другому радиальному выступу (20').

4. Узел по п. 1, имеющий кольцевую пружину (25), расположенную вокруг поршневого барабана (20) и уложенную поверх осевого штифта (33) на рычаге (23) для управления радиальным перемещением рычага, причем осевой штифт (33) имеет поверхность, наклоненную по направлению вниз от рычага (23) к поршневому барабану (20).