Реактор для производства гранул азотсодержащего удобрения

Иллюстрации

Показать всеИзобретение относится к области производства удобрений, в частности к реактору для производства гранул азотсодержащего удобрения, способу предотвращения образования отложений азотсодержащего удобрения на твердой поверхности реактора и способу нанесения покрытия на твердые поверхности реактора. Реактор содержит слой покрытия, нанесенный на его внутренние стенки, при этом покрытие выполнено из кремнийорганического соединения толщиной от примерно 5 мкм до примерно 100 мкм, для предотвращения образования отложений азотсодержащего удобрения. Изобретение обеспечивает эффективное производство удобрения, предотвращение или снижение отложений и налипания продуктов на внутренних стенках реактора и увеличение периодов до разгрузки и очистки реактора. 4 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области удобрений, в частности мочевины, и касается реактора гранулирования, с покрытием из по меньшей мере одного кремнийорганического соединения для предотвращения осаждения отложений удобрения, к способу нанесения покрытия на твердые поверхности, способу предотвращения осаждения отложений удобрения на твердых поверхностях и использованию кремнийорганических соединений в качестве покрытий для твердых поверхностей.

Уровень техники

Удобрением является любой органический или неорганический материал природного или синтетического происхождения, который добавляют в почву, чтобы восполнить одно или более питательное вещество, необходимое для роста растений. Удобрения, как правило, обеспечивают в разных соотношениях шесть основных макроэлементов, таких как фосфор, калий, кальций, магний, сера и, в особенности, азот. Источники азота могут быть природного или синтетического происхождения; однако основными азотсодержащими удобрениями являются соли аммония, такие как нитрат аммония и, в особенности, мочевина.

Способы, связанные с производством азотсодержащих удобрений в целом и мочевины в частности, хорошо известны из уровня техники.

Например, в ЕР 1711447 B1 (Uhde) описан способ получения вещества удобрения, содержащего мочевину, при помощи стадии синтеза, процесса выпаривания и установки гранулирования. В соответствии с указанным способом саморегулирующийся центробежный насос применяется для снижения времени пребывания и оптимизации расположения компонентов способа для транспортировки потока продукта процесса выпаривания в установку гранулирования.

Также хорошо известно производство гранул удобрения с помощью гранулирования в псевдоожиженном слое, как, например, описано в ЕР 0289074 В1 или US 3372019. Эта технология была разработана NSM Sluiskil в середине 1970-х годов. Как правило, исходный раствор, содержащий до 97% масс., мочевины, разливают в нагнетательные форсунки, откуда он тонко распыляется в слой движущихся частиц с помощью воздуха.

WO 2012 034650 A1 (Uhde) относится к способу получения гранул мочевины, имеющих низкое влагопоглощение, с помощью гранулятора мочевины, имеющего входную сторону потока гранул и противоположную, выходную сторону потока гранул, образующие ось, вдоль которой формируются гранулы мочевины из раствора мочевины и потока мочевины/соли аммония, при этом раствор мочевины и поток мочевины/соли аммония распыляют в виде смеси или по отдельности с помощью системы подачи через различные форсунки в гранулятор мочевины на затравочный материал.

Во время распылительного гранулирования мелкие частицы, образующие псевдоожиженный слой, покрываются слоями капель удобрения с образованием гранул, характеризующихся увеличением диаметра на пути гранулирования в реакторе. Поскольку желателен только небольшой диапазон частиц, характеризующихся определенным средним диаметром, полученное таким образом удобрение просеивают, и частицы, выходящие за пределы спецификации, возвращают в процесс, необязательно после измельчения в измельчителе.

Основной недостаток, связанный с производством гранул азотсодержащих удобрений в целом и гранул мочевины в частности, заключается в том, что во время гранулирования удобрения проявляют сильную тенденцию к осаждению. Налипание пылевых отложений на внутренние стенки реактора приводит к тому, что время от времени более крупные частицы отложений осыпаются с поверхности, загрязняя псевдоожиженный слой повышенными количествами продуктов термического разложения мочевины, такими как, например, биурет, и частицами неправильного и нежелательного размера и формы, что приводит к снижению выхода гранул, соответствующих заданной спецификации. Пылевые отложения могут также заблокировать выход из гранулятора. В результате, реактор нужно охлаждать, разгружать и очищать через короткие промежутки времени. Очевидно, что это приводит к повышению требований к обслуживанию и эксплуатации.

В основу настоящего изобретения положена задача избежать недостатков существующего уровня техники, описанных выше. В частности, задачей настоящего изобретения является создание нового реактора, который позволит предотвратить или снизить образование отложений и налипание продуктов на внутренних стенках.

Описание изобретения

Первая задача настоящего изобретения относится к реактору для производства гранул азотсодержащего удобрения, в котором внутренние стенки покрыты слоем по меньшей мере одного кремнийорганического соединения.

Неожиданно было обнаружено, что метилполисилоксаны являются превосходными смолами для покрытия различных твердых поверхностей, в частности нержавеющей стали, позволяющими избежать осаждения частиц удобрения в целом и мочевины, в частности. Покрытия, имеющие толщину в несколько микрон, которые могут быть легко нанесены распылением, приводят к значительному уменьшению осаждения на внутренних стенках и существенному увеличению периодов до разгрузки и очистки реакторов. Еще одно преимущество указанного покрытия заключается в том, что слой остается устойчивым до температуры 150°С (максимальная температура) и, в частности, является устойчивым при постоянных условиях эксплуатации около 110°С.

Вторая задача изобретения относится к способу нанесения покрытия на твердые поверхности, в котором поверхность, выбранную из стали, нержавеющей стали, алюминия или сплавов, содержащих железо и/или алюминий, обрабатывают по меньшей мере одним метилполисилоксаном.

Твердые поверхности и реактор

Хотя способ может быть применен к любой подходящей твердой поверхности, такой как, например, сталь, нержавеющая сталь, алюминий или сплавы, содержащие железо и/или алюминий, предпочтительный вариант осуществления настоящего изобретения относится к внутренней металлической стенке реактора. Более предпочтительно реактор является гранулятором, содержащим псевдоожиженный слой, который, например, подходит для получения гранул удобрения.

Не обязательно полностью покрывать внутренние стенки реактора, но предпочтительно покрывать по меньшей мере часть внутренних стенок выше зоны псевдоожиженного слоя, в значительной степени подверженную образованию отложений.

Псевдоожиженный слой содержит мелкие частицы, выступающие в качестве ядер или затравки для удобрения, в частности, мочевины. В этот слой раствор мочевины распыляется через форсунки. Предпочтительно, направление потока частиц затравки и капель удобрения является противоположным. Раствор удобрения обычно характеризуется очень низким содержанием воды, менее 10% масс., предпочтительно менее 5% масс., и может содержать вспомогательные вещества, такие как формальдегид, формальдегидмочевина, сульфат алюминия, сульфат магния, питательные микроэлементы и другие углеводородные добавки гранулирования.

Затравочный материал должен быть химически совместимым с производимыми гранулами удобрения. В частности, гранулы удобрения слишком большого или малого размера, образующиеся в процессе, предпочтительно измельчают и рециркулируют. Затравочный материал имеет оптимальный размер, если он на 20-80%, предпочтительно на 40-80% и особенно на 60-80% меньше, чем требуемый конечный продукт. Поскольку желательно образовывать гранулы удобрения с низким влагосодержанием, но с высокой водопоглотительной способностью, предпочтительно выбирать размер затравки как можно меньше, чтобы обеспечить полное покрытие материала раствором удобрения.

В предпочтительном варианте осуществления реактор содержит дополнительный вход для второго соединения удобрения, что позволяет производить, например, удобрения, содержащие мочевину и соль аммония.

Покрытие

Сущность изобретения заключается в неожиданном открытии того, что кремнийорганические соединения в целом, более конкретно полисилоксаны, и еще более предпочтительно метилполисилоксаны, представляют собой очень эффективные покрытия, позволяющие исключить осаждение и налипание азотсодержащих удобрений, в частности мочевины, во время процесса гранулирования в псевдоожиженном слое.

Примеры подходящих кремнийорганических соединений включают олигомерные и полимерные гидриды с радикалами формул H(OSiH2)nOH и (OSiH2)n. Полисилоксаны также включают разветвленные соединения, причем определяющая характеристика состоит в том, что каждая пара кремниевых центров отделена одним атомом кислорода. Силоксановая функциональная группа образует основную цепь силиконов, главным примером которых является полидиметилсилоксан.

Хотя кремнийорганические соединения в целом являются подходящими, метилполисилоксаны в большинстве случаев проявляют превосходные свойства покрытий для твердых поверхностей, предпочтительно выбирать поддающиеся распылению продукты, которые характеризуются кинематической вязкостью в соответствии с DIN 3679 от примерно 10 мм2/с до примерно 55 мм2/с, и предпочтительно от примерно 20 мм2/с до примерно 35 мм2/с.

Также целесообразно выбирать метилполисилоксаны, характеризующиеся точками вспышки выше примерно 60°С, предпочтительно выше 65°С, и температурами воспламенения выше 180°С, предпочтительно выше 210°С, чтобы гарантировать, что покрытия остаются устойчивыми в условиях процесса.

Было установлено, что гораздо более эффективной смолой является SILRES® MSE 100 (Wacker Chemie), представляющая собой сложный метиловый эфир смеси олигомерных метилсиликатов, которые также описаны как метоксифункционализированные метилполисилоксановые смолы.

Для улучшения отверждения указанных метилполисилоксанов можно включать катализатор полимеризации, который обычно является соединением алкилтитана, таким как, например, полидибутилтитанат. Подходящие количества составляют от примерно 1 до примерно 10% масс., и предпочтительно от примерно 5 до примерно 8% масс., в расчете на кремнийорганические соединения.

Перед нанесением кремнийорганических соединений предпочтительно очищать твердую поверхность, например, с помощью обезжиривающих средств, таких как изопропиловый спирт и/или промышленные очистители, содержащие поверхностно-активные вещества. Также целесообразно подвергать поверхность пескоструйной обработке.

Покрытие может быть нанесено на твердую поверхность любым подходящим способом, как, например, обработка в ванне, погружение и, особенно, распыление. Подходящая толщина покрытий находится в диапазоне от примерно 5 до примерно 100 мкм, и в частности от примерно 15 до примерно 25 мкм. После того, как покрытие было нанесено на поверхность, реактору нужно позволить высохнуть в условиях окружающей среды, например, при температуре примерно 20°С в течение одних суток. Особенно целесообразно вводить горячий воздух в реактор до начала эксплуатации.

Промышленная применимость

Другая задача настоящего изобретения относится к способу предотвращения образования отложений азотсодержащего удобрения на твердой поверхности, в котором на указанную поверхность наносят покрытие по меньшей мере одного кремнийорганического соединения и предпочтительно метилполисилоксана. Предпочтительно, указанная твердая поверхность является внутренней стенкой гранулятора мочевины, и удобрение является мочевиной.

Наконец, настоящее изобретение также включает применение по меньшей мере одного кремнийорганического соединения и предпочтительно метилполисилоксана в качестве покрытия для твердых поверхностей, предотвращающего образование отложений азотсодержащего удобрения.

Примеры

Общая методика получения гранул мочевины

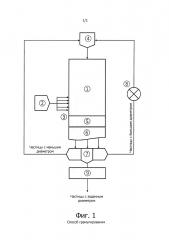

На фиг. 1 показано оборудование для гранулирования в псевдоожиженном слое. В состав гранулятора 1 входит первое подающее устройство 2, из которого первый раствор мочевины распределяется в распылительные форсунки 3 внутри гранулятора. Раствор мочевины распыляют на твердые частицы мочевины, которые вводят в гранулятор через впускную сторону 4 для гранул, образующие псевдоожиженный слой внутри гранулятора. Полученные таким образом гранулы выходят из гранулятора через выпускную сторону 5 для гранул и поступают в первый охладитель 6 и после этого на отсеивание 7 фракций, при котором гранулы, имеющие более высокие или более низкие средние диаметры, необязательно после прохождения через измельчитель 8, возвращают во впускную сторону 4 потока, тогда как гранулы в пределах заданного диапазона размера частиц отделяют после прохождения второго охладителя 9 в качестве требуемого конечного продукта.

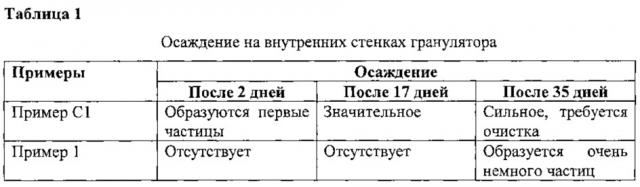

Пример 1 и сравнительный пример С1

В первом сравнительном исследовании внутренние стенки гранулятора, выполненного из нержавеющей стали, как описано выше, обезжиривали сначала с помощью изопропанола и затем обрабатывали в течение 5 минут промышленным очистителем при 70°С. После этого стенки подвергали пескоструйной обработке. Процесс гранулирования проводили в течение 2, 17 и 35 дней, соответственно, и после каждого периода стенки проверяли с целью определения величины осаждения.

В примере по изобретению внутренние стенки такого же гранулятора обезжиривали, очищали и подвергали пескоструйной обработке, как описано выше. После этого стенки покрывали с помощью смеси метилполисилоксановой смолы (MSE 100 Silers®, Wacker Chemie) и полидибутилтитаната (Tyzor® ВТР) в массовом отношении 93:7, с образованием пленки толщиной в среднем 0,13 мкм. Гранулятору давали возможность высохнуть в течение 24 часов. После этого процесс гранулирования проводили в течение 2, 17 и 35 дней, соответственно, и после каждого периода стенки проверяли с целью определения величины осаждения.

Результаты представлены в таблице 1.

Результаты ясно показывают, что покрытие внутренних стенок метилполисилоксанами приводит к значительному уменьшению осаждения, что позволяет проводить процесс в течение более длительного периода времени без очистки.

1. Реактор для производства гранул азотсодержащего удобрения, в котором на внутренние стенки реактора нанесен слой покрытия из по меньшей мере одного кремнийорганического соединения при толщине покрытия от примерно 5 мкм до примерно 100 мкм.

2. Способ нанесения покрытия на твердые поверхности, в котором поверхность, выбранную из стали, нержавеющей стали, алюминия или сплавов, содержащих железо и/или алюминий, обрабатывают по меньшей мере одним метилполисилоксаном с получением покрытия толщиной от примерно 5 мкм до примерно 100 мкм.

3. Способ по п. 2, в котором указанная твердая поверхность представляет собой внутреннюю стенку реактора.

4. Способ по п. 3, в котором указанный реактор является гранулятором.

5. Способ по п. 3, в котором указанный реактор содержит псевдоожиженный слой.

6. Способ по п. 3, в котором указанный реактор является гранулятором для производства гранул удобрения.

7. Способ по п. 6, в котором указанные гранулы удобрения содержат или состоят из мочевины.

8. Способ по п. 2, в котором указанное кремнийорганическое соединение является метилполисилоксаном.

9. Способ по п. 2, в котором указанное кремнийорганическое соединение содержит катализатор полимеризации.

10. Способ по п. 9, в котором указанный катализатор является соединением алкилтитана.

11. Способ предотвращения образования отложений азотсодержащего удобрения на твердой поверхности, в котором на указанную поверхность наносят покрытие по меньшей мере одного кремнийорганического соединения при толщине покрытия от примерно 5 мкм до примерно 100 мкм.

12. Способ по п. 11, в котором твердая поверхность представляет собой внутреннюю стенку гранулятора мочевины.

13. Способ по п. 11, в котором удобрение является мочевиной.

14. Применение по меньшей мере одного кремнийорганического соединения в качестве покрытия толщиной от примерно 5 мкм до примерно 100 мкм для твердых поверхностей, предотвращающего образование отложений азотсодержащего удобрения.