Запечатывающая балка

Иллюстрации

Показать всеИзобретение относится к способу изготовления индуктивной запечатывающей балки. Техническим результатом является обеспечение более ровной поверхности раздела между катушкой и несущим корпусом. Технический результат достигается способом изготовления индуктивной запечатывающей балки, который включает этапы: обеспечение токопроводящей катушки, содержащей по меньшей мере одну зону нагрева, заделывание катушки в несущий корпус таким образом, чтобы несущий корпус покрывал всю катушку вдоль некоторой части длины зоны нагрева, обеспечение запечатывающей поверхности запечатывающей балки посредством выравнивания катушки и несущего корпуса таким образом, чтобы катушка была открыта вдоль всей длины зоны нагрева. 2 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к запечатывающей балке. Более конкретно, настоящее изобретение относится к индуктивной запечатывающей балке для запечатывания упаковок на основе картона, а также - к способу изготовления такой запечатывающей балки.

Предшествующий уровень техники

Упаковки на основе картона обычно используют для упаковки жидкого продукта. Обычно для формирования таких упаковок полотно материала на основе картона транспортируют через упаковочную машину, в которой упомянутое полотно материала на основе картона используют для формирования закрытых контейнеров, содержащих упомянутый жидкий продукт.

Один способ изготовления таких упаковок заключается в подаче полона на основе картона через станцию для формирования трубки, на которой два продольных края полотна материала запечатывают. В трубку подают жидкий продукт, тогда как отдельные упаковки формируют посредством последующего запечатывания верхнего и нижнего краев в поперечном направлении. Может быть также обеспечено сгибание клапанов для получения по существу плоских верхнего и нижнего концов упаковки.

Другой способ формирования упаковок на основе картона заключается в использовании пластикового верха, например, закрываемого отдельным укупорочным элементом, например, крышкой. Трубку на основе картона присоединяют к пластиковому верху либо одновременно с формованием пластикового верха, либо на отдельном этапе после изготовления пластикового верха. Жидкий продукт затем вводят через верх трубчатой конструкции, после чего открытый конец трубки на основе картона запечатывают и складывают для формирования закрытой упаковки.

Запечатывание можно осуществлять различными способами, однако, было подтверждено, что индукционное запечатывание является очень эффективным способом. Этот принцип особенно выгоден при изготовлении асептических упаковок, в которых материал на основе картона содержит тонкий слой алюминия, расположенный в слоеной конструкции между двумя слоями полимерного материала, для формирования надежной защиты от внешней окружающей среды. При расположении двух краев таких материалов на основе картона плотно друг к другу, как это имеет место при запечатывании в поперечном или продольном направлениях, запечатывающая балка может быть прижата к материалу на основе картона. Запечатывающая балка содержит катушку, через которую пропускают электрический ток. В катушке вследствие этого возбуждаются вихревые токи, вызывающие нагрев алюминиевой фольги. Под воздействием генерируемого тепла расплавляются полимерные материалы, находящиеся рядом с алюминиевой фольгой, в результате чего эти слои прикрепляются друг к другу.

Примеры запечатывающих балок раскрыты, например, в патентной публикации Швеции SE 451 973 и в Европейской патентной заявке EP 0 642 914.

При изготовлении запечатывающей балки для этой цели, необходимо обеспечить плоскую поверхность для создания плотного контакта между запечатывающей балкой и упаковочным материалом. Это осуществляют посредством использования многоэтапного процесса, включающего первый этап, заключающийся в изготовлении катушки. Катушку, обычно изготавливаемую из меди и имеющую скругленную форму, затем шлифуют для формирования гладкой плоской поверхности. Затем катушку заделывают в пластиковый корпус, и при этом плоскую поверхность катушки выставляют вровень с плоской поверхностью корпуса. Таким образом, запечатывающая балка приобретает совершенно плоскую поверхность, на которой открыты как катушка, так и пластиковый корпус, которые, таким образом, образуют опору для катушки, а также поверхность прессования для осуществления процесса запечатывания.

Однако было установлено, что запечатывающая балка, а особенно - плоская поверхность, среди других объектов, подвергается воздействию очень высоких температур во время запечатывания упаковок. Такое воздействие высоких температур в конечном счете вызывает деформацию пластикового корпуса, выражающуюся в отклонении от ее исходной формы, что может в результате приводить к повреждению поверхности раздела между катушкой и пластиковым корпусом.

Такие дефекты могут в конечном счете также приводить к снижению качества запечатывания, получаемого посредством использования запечатывающих балок, в результате чего может снижаться общее качество упаковок с жидким продуктом.

Следовательно, было бы благоприятным фактором создание более надежной запечатывающей балки, при использовании которой исключались бы упомянутые выше недостатки.

Раскрытие изобретения

С учетом сказанного выше, целью изобретения является решение указанных выше проблем или по меньшей мере снижение их влияния.

Целью настоящего изобретения является создание запечатывающей балки и способа изготовления запечатывающей балки для запечатывания упаковки на основе картона, обладающей улучшенной поверхностью раздела между катушкой и несущим корпусом, окружающим катушку.

Данная цель достигается посредством использования способа изготовления индуктивной запечатывающей балки, включающего этапы изготовления токопроводящей катушки, содержащей по меньшей мере одну зону нагрева, заделывания упомянутой катушки в несущий корпус таким образом, чтобы упомянутый несущий корпус покрывал всю катушку вдоль по меньшей мере некоторой части длины упомянутой по меньшей мере одной зоны нагрева, и обеспечения запечатывающей поверхности упомянутой запечатывающей балки посредством выравнивания упомянутой катушки и упомянутого несущего корпуса таким образом, чтобы упомянутая катушка была открыта вдоль всей длины упомянутой по меньшей мере одной зоны нагрева.

В одном или большем количестве вариантов осуществления упомянутую катушку и упомянутый несущий корпус выравнивают одновременно при выполнении одного этапа.

В одном или большем количестве вариантов осуществления этап обеспечения запечатывающей поверхности осуществляют посредством выполнения процесса механического удаления материала. В одном или большем количестве вариантов осуществления процессом механического удаления материала является фрезерование.

Кроме того, в одном или большем количестве вариантов осуществления этап обеспечения запечатывающей поверхности осуществляют посредством выравнивания упомянутой катушки и упомянутого несущего корпуса в направлении, параллельном продольной протяженности упомянутой по меньшей мере одной зоны нагрева.

В одном или большем количестве вариантов осуществления этап заделывания упомянутой катушки в упомянутый несущий корпус осуществляют посредством процесса формования.

Кроме того, в одном или большем количестве вариантов осуществления процесс формования является процессом инжекционного формования.

В одном или большем количестве вариантов осуществления этап заделывания упомянутой катушки в упомянутый несущий корпус осуществляют посредством заделывания упомянутой катушки вдоль по меньшей мере части продольной протяженности упомянутой по меньшей мере одной зоны нагрева.

В одном или большем количестве вариантов осуществления упомянутого процесса заделывания выполняют посредством обеспечения возможности затекания полимерного материала в направлении, по существу параллельном протяженности упомянутой по меньшей мере одной зоны нагрева.

В одном или большем количестве дополнительных вариантов осуществления обеспечивают возможность протекания упомянутого полимерного материала с каждой стороны упомянутой катушки, таким образом формируя два параллельных полотна, и затекания в разделенные полости, выровненные с продольной осью упомянутой катушки для соединения упомянутых параллельных полотен.

В одном или большем количестве вариантов осуществления этап обеспечения запечатывающей поверхности дополнительно включает выполнение выступа, проходящего вдоль длины упомянутой по меньшей мере одной зоны нагрева.

Кроме того, в одном или большем количестве вариантов осуществления этап обеспечения запечатывающей поверхности упомянутой запечатывающей балки включает удаление части упомянутой катушки и части упомянутого несущего корпуса таким образом, чтобы упомянутый несущий корпус окружал по меньшей мере 180° периферии упомянутой катушки.

Кроме того, в одном или большем количестве вариантов осуществления этап заделывания упомянутой по меньшей мере одной катушки в несущий корпус дополнительно включает этап заделывания по меньшей мере одной магнитной вставки внутри упомянутого несущего корпуса.

В одном или большем количестве вариантов осуществления этап заделывания по меньшей мере, одной магнитной вставки дополнительно включает этап выполнения упомянутой по меньшей мере одной магнитной вставки со скругленными углами.

Цель также достигается посредством использования запечатывающей балки для запечатывания упаковочного материала в фасовочной машине, изготовленной посредством использования способа, описанного выше.

Краткое описание чертежей

Указанные выше, а также дополнительные цели, отличительные особенности и преимущества настоящего изобретения станут более понятными после ознакомления с прилагаемыми иллюстрациями и не ограничивающим подробным описанием вариантов осуществления настоящего изобретения, в котором сделаны ссылки на прилагаемые чертежи, на которых изображено:

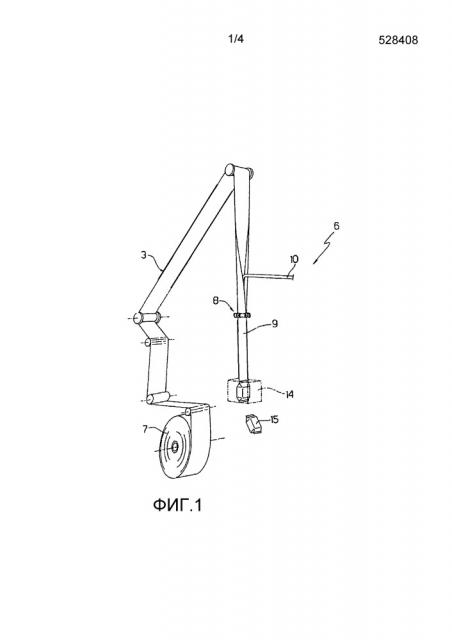

на фиг.1 - схематический вид упаковочной машины, в которой используется запечатывающая балка согласно варианту осуществления;

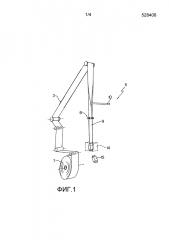

на фиг.2a - вид сверху запечатывающей балки согласно варианту осуществления;

на фиг.2b - поперечное сечение запечатывающей балки, показанной на фиг.2a;

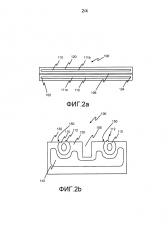

на фиг.3a - вид сверху запечатывающей балки во время изготовления;

на фиг.3b - первое поперечное сечение запечатывающей балки, показанной на фиг.3a;

на фиг.3c - второе поперечное сечение запечатывающей балки, показанной на фиг.3a; и

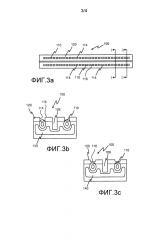

на фиг.4 - схема процесса изготовления запечатывающей балки согласно варианту осуществления.

Подробное описание изобретения

На фиг.1 показана упаковочная машина 6 для жидкого продукта. Упаковочная машина 6 содержит устройство 7 для подачи полотна материала на основе картона. Во время работы машины полотно материала на основе картона транспортируют через различные станции упаковочной машины 6, например, через станцию стерилизации 3 и различные станции натяжения/регулирования скорости. После стерилизации полотна материал транспортируют через станцию 8 формирования трубки, на которой продольные края упаковочного материала запечатывают в продольном направлении для формирования трубки 9 с открытыми концами. Жидкий продукт, например, молоко, сок и т.п. вводят в трубку 9 с помощью устройства 10 для подачи жидкого продукта, тогда как станция 14 для запечатывания в поперечном направлении предназначена для запечатывания трубки 9 и отрезания отдельных упаковок 15 от трубки 9. Станция 14 для запечатывания может предпочтительно также быть обеспечена средствами для сгибания для формирования закрытых концов упаковки.

Станция 14 для запечатывания может обычно содержать запечатывающую балку и соответствующий опорный блок (не показан). Запечатывающую балку и/или опорный блок можно перемещать к трубке 9 и от трубки 9 для обеспечения возможности перемещения трубки 9 к станции 14 для запечатывания и от нее. Когда открытые концы трубки 9 подлежат запечатыванию, запечатывающая балка находится в плотном контакте с одним из двух слоев упаковочного материала трубки 9. Наружная сторона противоположного слоя упаковочного материала соответственно находится в плотном контакте со связанным с запечатывающей балкой опорным блоком. При введении в действие с помощью запечатывающей балки производят нагрев упаковочного материала, в результате чего внутренние полимерные слои из слоев упаковочного материала расплавляются, будучи прижатыми друг к другу. После нагрева два полимерных слоя оказываются скрепленными, а упаковка – герметично запечатанной.

На фиг.2a и 2b показан более подробный вид запечатывющей балки 100. Запечатывающая балка 100 содержит катушку 110, изготовленную из меди, заделанную в несущем корпусе 120, изготовленном из полимерного материала. Катушка 110 проходит линейно от первого конца 102 запечатывающей балки 100 к противоположному концу 104, и к катушке присоединены электрические контакты (не показаны) для обеспечения возможности протекания электрического тока через катушку 110 от внешнего источника питания (не показан). Внутри запечатывающей балки могут быть также обеспечены охлаждающие средства (не показаны). Катушку 110 предпочтительно изготавливают с возможностью формирования двух зон нагрева, где зоны располагают параллельно друг другу и на расстоянии друг от друга. В таком варианте осуществления катушку 110 прокладывают от первого конца 102 линейно к противоположному концу 104, таким образом, формируя первую зону нагрева 111a, где меняют ее направление и прокладывают линейно в обратном направлении к первому концу 102, таким образом, формируя вторую зону нагрева 111b. Первая зона нагрева предпочтительно расположена на заданном расстоянии от второй зоны нагрева. Следовательно, два электрических контакта обеспечены на первом конце 102, благодаря чему требуется один источник питания для двух зон нагрева. При такой конструкции катушки с помощью одной запечатывающей балки 100 можно выполнять одновременно две линии запечатывания, находящиеся рядом. Между зонами нагрева катушки 110 расположена канавка 106 для обеспечения возможности продвижения резального инструмента по канавке 106, в результате чего упаковка может быть отделена от трубки 9 эффективным способом. Следовательно, с помощью одной запечатывающей балки можно одновременно запечатывать верхний конец первой упаковки и нижний конец следующей упаковки, а также выполнить линию реза для отделения упаковок друг от друга. Для достижения этого, катушку предпочтительно обеспечивают частью для соединения первой зоны нагрева со второй зоной нагрева, где эта концевая часть проходит под углом к зонам нагрева, для предотвращения захода катушки 110 в канавку 106.

На фиг.2b показано поперечное сечение запечатывающей балки 100. Запечатывающая балка 100 содержит верхнюю поверхность 130, являющуюся по существу плоской, для обеспечения плотного контакта с упаковочным материалом вдоль всей длины запечатывающей балки 100. Верхняя поверхность 130 проходит вдоль двух зон нагрева катушки 110, и она прервана над канавкой 106. Каждая зона нагрева катушки 110 дополнительно содержит выступ 112, выступающий от плоской поверхности 130 и проходящий линейно вдоль всей длины каждой зоны нагрева, для обеспечения полного контакта между запечатывающей балкой 100 и упаковочным материалом.

Магнитная вставка 140 предпочтительно обеспечена внутри несущего корпуса 120 таким образом, чтобы она по меньшей мере в некоторой степени окружала катушку 110. С помощью магнитной вставки 140, которая может быть изготовлена, например, из ферротрона, обеспечивают усиление магнитного поля, генерируемого при введении в действие запечатывающей балки 100, в результате чего требуется меньший ток для достижения достаточной прочности запечатывания упаковки.

Магнитная вставка 140 может проходить вдоль всей длины катушки 110 или она может быть выполнена в виде изолированных элементов, распределенных в различных положениях вдоль длины катушки 110. Такие изолированные магнитные вставки 140 предпочтительно могут быть расположены на концах 102, 104 зон нагрева катушки 110, а также в центре катушки 110. Концевые положения благоприятны тем, что дополнительная мощность может требоваться в местах, где образуют складки упаковочного материала. Кроме того, с помощью магнитной вставки 140, расположенной в центре, можно обеспечивать дополнительную мощность в области, где находится продольный запечатанный шов упаковки и где, таким образом, требуется передача тепла через дополнительный слой упаковочного материала.

Магнитную вставку (вставки) 140 выполняют со скругленными углами, как это показано на фиг.2b. Это благоприятно тем, что вставку 140 окружают полимерным корпусом 120 очень надежным образом, снижая риск захвата отверстий или трещин, что может иметь место в случае наличия острых углов у магнитной вставки 140.

Плоская поверхность 130 образует ровную поверхность раздела 150 между несущим корпусом 120 и катушкой 110 вдоль всей длины зон нагрева катушки 110. Этим обеспечивают надежную работу запечатывающей балки 100 и снижение риска образования трещин или деформаций несущего корпуса 120 вдоль этой поверхности раздела 150.

На фиг.3а-3c показана усовершенствованная запечатывающая балка 100. На этих чертежах показана запечатывающая балка 100 во время ее изготовления, т.е. в промежуточном состоянии после заделывания катушки 110 в несущий корпус 120.

Как показано на фиг.3b, катушку 110 заделывают в несущий корпус 120 в состоянии, при котором нет плоской запечатывающей поверхности. Фактически, катушку предварительно изготавливают таким образом, чтобы токопроводящий проводник имел круглое или эллиптическое поперечное сечение. Катушка предпочтительно имеет трубчатую форму, содержащую полое внутреннее пространство, в которое может подаваться охлаждающая текучая среда для снижения температуры запечатывющей балки во время работы. На фиг.3а-3c показана конечная форма катушки, т.е. катушки, имеющей плоскую запечатывающую поверхность, на которой еще не сформирован выступ 112.

Несущий корпус 120 изготавливают посредством формования полимерного материала. В данном варианте осуществления несущий корпус 120 изготавливают посредством выставления катушки 110 в пресс-форме и инжекционного формования полимерного материала. При изготовлении данной конкретной запечатывающей балки 100 катушку 110 выставляют внутри пресс-формы на предварительно определенном расстоянии от внутреннего края пресс-формы таким образом, чтобы полимерный материал несущего корпуса 120 покрывал всю катушку 110 по меньшей мере вдоль некоторых участков длины зон нагрева катушки 110. Это показано дополнительно подробно на фиг.3a, где катушка 110 открыта только вдоль некоторых участков 114 длины каждой зоны нагрева. Точная конфигурация открытых зон 114 катушки 110 может разумеется меняться; однако зоны нагрева катушки 110 должны быть параллельны и заходить на определенную глубину внутрь несущего корпуса 120.

Открытые зоны 114 формуют посредством использования выступов в стенке пресс-формы, где эти выступы предназначены для надежного удерживания катушки 110 в правильном положении в пресс-форме во время инжекционного формования полимерного материала, для формования несущего корпуса 120. В открытых зонах 114 катушка 110 и пресс-форма находятся в контакте друг с другом во время инжекционного формования полимерного материала.

Магнитную вставку (вставки) 140 также выставляют внутри пресс-формы для обеспечения правильного расположения вставки 140 относительно катушки 110.

Посредством инжекционного формования несущего корпуса 120 таким образом, чтобы им была покрыта вся катушка 110 по меньшей мере вдоль некоторых участков ее длины, обеспечивают, условия, при которых несущий корпус 120 находится в плотном контакте с катушкой 110 вдоль всей длины катушки 110, тогда как в ходе выполнения последующего этапа формирования плоской поверхности 130 (показанной пунктирными линиями на фиг.3b и 3c) образуют равномерную поверхность раздела 150 между несущим корпусом 120 и катушкой 110.

Следовательно, во время изготовления осуществляют формование поверх катушки 110. Под термином “формуют поверх” здесь и далее понимают формование поверх катушки, т.е. катушку по меньшей мере частично заключают, или заделывают, в полимерный материал, формуя несущий корпус 120, т.е. по меньшей мере в некоторой степени покрывают полимерным материалом, формуя корпус 120, т.е. запечатывающую балку изготавливают, используя некоторый избыток полимерного материала.

Формование поверх можно осуществлять различными способами. На фиг.3b показано поперечное сечение I-I на фиг.3a полузавершенной запечатывающей балки 100. Как показано на чертеже, в этом месте катушка открыта в открытых зонах 114, а несущий корпус 120 сформован с каждой стороны катушки 110 и содержит верхнюю поверхность 115, находящуюся на более высоком уровне, чем открытая верхняя поверхность катушки 110. На фиг.3c показано поперечное сечение II-II на фиг.3a запечатывающей балки, т.е. показана сформованная поверх область катушки 110. Верхняя поверхность полимерного материала является неровной. Между открытыми областями 114 имеются покрытые области 116 над катушкой 110, в которых толщина сформованного поверх полимерного материала не такая большая, как в областях, расположенных рядом с катушкой 110. Для формования покрытых областей 116 пресс-форма обеспечена дополнительными выступами между выступами, с помощью которых удерживают катушку 110. Следовательно, полимерный материал не может заполнить области 116 над катушкой 110 в такой же степени, как область, расположенную рядом с катушкой 110.

Впускные каналы для расплава полимерного материала расположены в боковых концах пресс-формы таким образом, чтобы расплав полимерного материала направлялся с возможностью течения от одного конца 102 к противоположному концу 104. Следовательно, расплав полимерного материала течет вдоль продольной протяженности катушки и вытекает в открытые пространства, образованные над катушкой, т.е. таким образом, чтобы формировались покрываемые области 116, и таким образом, чтобы продольное полотно сформованного поверх материала было обеспечено параллельно катушке с каждой стороны.

На фиг.4 более детально проиллюстрирован способ изготовления запечатывающей балки 100. Способ 300 включает первый этап 302 обеспечения катушки 110. Катушка 110 имеет продольную протяженность, соответствующую, по меньшей мере, ширине упаковки, подлежащей запечатыванию для формирования упаковки с жидким продуктом. Кроме того, катушка 110 имеет трубчатое поперечное сечение, например, круглое или эллиптическое, согласно приведенному выше описанию.

На следующем этапе 304 катушку вставляют в пресс-форму на определенном расстоянии от внутренней поверхности пресс-формы таким образом, чтобы можно было обеспечить формование поверх катушки. Способ также предпочтительно включает этап 306, на котором одну или несколько магнитных вставок располагают в пресс-форме и выставляют относительно катушки на заданном расстоянии. Катушку 110 удерживают на месте посредством выступов в пресс-форме.

Последующий этап 308 осуществляют посредством инжекционного формования материала на основе полимера в упомянутую пресс-форму таким образом, чтобы материал на основе полимера покрывал всю катушку по меньшей мере вдоль некоторых участков ее длины. Материал на основе полимера может быть, например, компаундным материалом для улучшения качества готовой запечатывающей балки. В частности, материал на основе полимера должен быть способен выдерживать высокие температуры, а также быстро нагреваться и охлаждаться без деформирования.

Этап 308 предпочтительно осуществляют таким образом, чтобы расплав полимерного материала затекал по существу параллельно катушке вдоль длины зон нагрева, и ему должна быть предоставлена возможность затекания в пространство, образованное между катушкой и пресс-формой для покрывания катушки в определенных позициях, т.е. в покрываемых областях 116. Следовательно, рядом с катушкой, с каждой ее стороны (т.е. с каждой стороны каждой зоны нагрева) формируют продольные полотна полимерного материала. Для каждой зоны нагрева катушки обеспечивают возможность встречи двух противоположных полотен материала из расплава полимера в местах, где катушка не находится в контакте с пресс-формой таким образом, чтобы катушка была полностью покрыта в этих местах.

На завершающем этапе 310 сформованную запечатывающую балку, т.е. катушку, заделанную в несущий корпус, обрабатывают механически для формирования плоской запечатывающей поверхности. Этап 310 также включает обеспечение продольных выступов 112. Предпочтительно выполняют один этап фрезерования для обеспечения плоской поверхности несущего корпуса 120, плоской поверхности катушки 110, а также выступа 112. Более предпочтительно этап фрезерования выполняют в продольном направлении запечатывающей балки, начиная с одного из концов 102, 104.

Благодаря этому завершающему этапу 310 обеспечивают условия, при которых поверхность раздела между катушкой и полимерным корпусом на поверхности запечатывающей балки получается ровной, таким образом, чтобы трещины или деформации не приводили к выступанию катушки из полимерного корпуса в большей степени, чем после изготовления.

Как описано выше, благодаря формованию поверх катушки и последующему удалению лишнего материала катушки, а также лишнего материала несущего корпуса, обеспечивают более ровную поверхность раздела между катушкой и несущим корпусом, особенно - плоскую поверхность, предназначенную для контакта с упаковочным материалом во время использования запечатывающей балки.

Формование поверх можно осуществлять различными способами. Например, как было описано выше, катушка может быть сформована поверх посредством использования множества ребер, проходящих в поперечном направлении поверх катушки, благодаря тому, что расплав полимерного материала протекает из продольных полотен. Эти ребра могут быть расположены на постоянном расстоянии друг от друга, и предпочтительно ширина каждого ребра по существу равна расстоянию между двумя находящимися рядом ребрами. Кроме того, формование поверх можно также осуществлять посредством использования одного или большего количества продольных ребер, проходящих вдоль длины катушки, для покрытия катушки.

Для специалиста в данной области очевидно, что по мере совершенствования технологии основную идею можно будет осуществлять различными способами. Изобретение и его варианты осуществления, таким образом, не ограничены примерами, описанными выше; вместо этого их можно варьировать внутри объема, охватываемого формулой изобретения.

В приведенном в качестве примера варианте осуществления катушка 110 изготовлена из меди, а несущий корпус изготовлен из полимерного материала. В другом варианте осуществления можно использовать другие материалы. Катушка вместо этого может быть, например, изготовлена из алюминия, серебра, золота или сплавов на основе меди. Несущий корпус 120 может быть альтернативно изготовлен из керамического материала.

Вариант осуществления, показанный на фиг.3a-3c, представляет собой один пример формования поверх с использованием открытых областей 114. Должно быть понятно, что может быть осуществлено альтернативное формование поверх. Если катушку 110 удерживают на месте с помощью фиксирующих средств с ее боковых концов 102, 104, вместо удерживания посредством выступов в стенке пресс-формы, создавая открытые области 114, то катушку можно полностью заформовывать. Аналогично варианту осуществления, представленному на фиг.3а-3c, впускные каналы для расплава полимерного материала должны быть расположены в боковых концах пресс-формы таким образом, чтобы расплав полимерного материала направлялся с возможностью течения от одного конца 102 к противоположному концу 104. В другом альтернативном способе формования поверх катушку 110 удерживают посредством тонкого продольного выступа, обеспеченного в пресс-форме, проходящего от одного бокового конца 102 к другому боковому концу 104. Формование поверх затем осуществляют в областях, находящихся рядом с катушкой 110, и в некоторых местах вдоль катушки 110, но оставляют катушку 110 открытой по меньшей мере вдоль непрерывной осевой линии, выставленной вдоль продольной протяженности катушки 110.

В приведенном в качестве примера варианте осуществления сформованную запечатывающую балку, т.е. катушку, заделанную в несущем корпусе, обрабатывают механически для формирования плоской запечатывающей поверхности, и для этого используют процесс фрезерования. Процесс фрезерования - это процесс механической обработки, включающий резание материала с использованием вращаемой фрезы. Альтернативно можно использовать другой процесс удаления материала, например, абразивный процесс механической обработки, например, шлифование.

Аналогичным образом, выше описано, что несущий корпус 120 изготавливают посредством инжекционного формования полимерного материала. В альтернативном варианте осуществления несущий корпус 120 можно изготавливать, используя другие обычные процессы формования, например, гибку на ротационно-гибочной машине, литьевое прессование и трансферное прессование/формование.

1. Способ изготовления индуктивной запечатывающей балки, включающий этапы:

обеспечения токопроводящей катушки, содержащей по меньшей мере одну зону нагрева;

заделывания упомянутой катушки в несущий корпус таким образом, чтобы упомянутый несущий корпус покрывал всю катушку вдоль по меньшей мере некоторой части длины упомянутой по меньшей мере одной зоны нагрева; и

обеспечение запечатывающей поверхности упомянутой запечатывающей балки посредством выравнивания упомянутой катушки и упомянутого несущего корпуса таким образом, чтобы упомянутая катушка была открыта вдоль всей длины упомянутой по меньшей мере одной зоны нагрева.

2. Способ по п. 1, согласно которому упомянутую катушку и упомянутый несущий корпус выравнивают одновременно при выполнении одного этапа.

3. Способ по п. 1 или 2, согласно которому этап обеспечения запечатывающей поверхности осуществляют посредством процесса механического удаления материала.

4. Способ по п. 3, согласно которому процесс механического удаления материала является фрезерованием.

5. Способ по п. 2, согласно которому этап обеспечения запечатывающей поверхности осуществляют посредством выравнивания упомянутой катушки и упомянутого несущего корпуса в направлении, параллельном продольной протяженности упомянутой по меньшей мере одной зоны нагрева.

6. Способ по п. 1, согласно которому этап заделывания упомянутой катушки в упомянутый несущий корпус осуществляют посредством процесса формования.

7. Способ по п. 1, согласно которому процесс формования является процессом инжекционного формования.

8. Способ по п. 1, согласно которому этап заделывания упомянутой катушки в упомянутый несущий корпус осуществляют посредством формования поверх упомянутой катушки вдоль по меньшей мере части продольной протяженности упомянутой по меньшей мере одной зоны нагрева.

9. Способ по п. 8, согласно которому упомянутое формование поверх осуществляют посредством обеспечения возможности течения полимерного материала в направлении, по существу параллельном продольной протяженности упомянутой по меньшей мере одной зоны нагрева.

10. Способ по п. 9, согласно которому обеспечивают возможность протекания упомянутого полимерного материала с каждой стороны упомянутой катушки, таким образом формуя два параллельных полотна, и протекания в разделенные полости, выровненные с продольной осью упомянутой катушки, для соединения упомянутых параллельных полотен.

11. Способ по п. 1, согласно которому этап обеспечения запечатывающей поверхности дополнительно включает обеспечение выступа, проходящего вдоль длины упомянутой по меньшей мере одной зоны нагрева.

12. Способ по п. 1, согласно которому этап обеспечения запечатывающей поверхности упомянутой запечатывающей балки включает удаление части упомянутой катушки и части упомянутого несущего корпуса таким образом, чтобы упомянутый несущий корпус окружал по меньшей мере 180˚ периферии упомянутой катушки.

13. Способ по п. 1, согласно которому этап заделывания упомянутой по меньшей мере одной катушки в несущий корпус дополнительно включает этап заделывания по меньшей мере одной магнитной вставки внутри упомянутого несущего корпуса.

14. Способ по п. 13, согласно которому этап заделывания по меньшей мере одной магнитной вставки дополнительно включает этап выполнения упомянутой по меньшей мере одной магнитной вставки со скругленными углами.

15. Запечатывающая балка для запечатывания упаковочного материала в упаковочной машине, изготовленная посредством использования способа по любому из предыдущих пунктов.