Катализатор на основе металла платиновой группы (мпг) для обработки выхлопных газов

Иллюстрации

Показать всеИзобретение раскрывает катализатор для обработки отработавших газов, образованных двигателями, работающими на обедненных топливных смесях, содержащий: (a) материал в виде алюмосиликатного молекулярного сита с узкими порами, содержащий множество кристаллов, имеющих поверхность и пористую матрицу, имеющий отношение кремнезема к глинозему от примерно 8 до примерно 150 и имеющий средний размер кристаллов от примерно 0,01 до примерно 10 микрон; и b) от 0,01 до 10 масс. % по меньшей мере одного металла платиновой группы (МПГ), в котором основное количество указанного металла платиновой группы (МПГ) встроено в указанную пористую матрицу по сравнению с металлом платиновой группы (МПГ), размещенным на указанной поверхности, при этом материал в виде молекулярного сита с узкими порами имеет каркасную структуру, выбранную из AEI, AFX и СНА, и содержание щелочи не более чем примерно 5 масс.% в расчете на общую массу алюмосиликатного молекулярного сита. Также раскрывается каталитическое изделие, содержащее указанный катализатор, и способ обработки отработавших газов. Технический результат заключается в высокой эффективности восстановления NOx при низких температурах, в высокой селективности в отношении N2 и в уменьшенном проскакивании NH3. 3 н. и 1 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

Реферат

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

A) Область применения:

Данное изобретение относится к катализаторам, системам и способам, которые применимы для обработки выхлопных газов, которые образуются в результате сжигания углеводородного топлива, таких как выхлопные газы, произведенные дизельными двигателями.

B) Описание предшествующего уровня техники

Наибольшие части большинства выхлопных газов от сгорания образованы сравнительно неопасными азотом (N2), водяным паром (H2O) и диоксидом углерода (CO2); однако выхлопные газы также содержат в сравнительно небольшом количестве вредные и/или токсичные вещества, такие как монооксид углерода (CO) от неполного сгорания, углеводороды (HC) от несгоревшего топлива, оксиды азота (NOx) от чрезмерных температур сгорания и твердые частицы (главным образом сажи). Для того, чтобы уменьшить воздействие на окружающую среду выхлопных газов, высвобождаемых в атмосферу, желательно исключить эти нежелательные компоненты или уменьшить их количество, предпочтительно способом, который, в свою очередь, не генерирует другие вредные или токсичные вещества.

Одним из наиболее обременительных для удаления из автомобильных выхлопных газов компонентов является NOx, который включает оксид азота (NO), диоксид азота (NO2) и/или закись азота (N2O). Восстановление NOx до N2 в выхлопных газах от сгорания обедненной смеси, таких как те, что образованы дизельными двигателями, является особенно проблематичным, поскольку выхлопные газы содержат достаточно кислорода, чтобы способствовать окислительным реакциям вместо восстановления. NOx могут быть, однако, восстановлены в дизельных выхлопных газах способом гетерогенного катализа, общеизвестным как селективное каталитическое восстановление (SCR). Способ селективного каталитического восстановления (SCR) включает конверсию NOx, в присутствии катализатора и с помощью восстановителя, в элементарный азот (N2) и воду. В способе селективного каталитического восстановления (SCR), газообразный восстановитель, такой как аммиак, добавляют к потоку выхлопных газов перед контактированием выхлопных газов с катализатором селективного каталитического восстановления (SCR). Восстановитель абсорбируется на катализаторе, и реакция восстановления NOx протекает, когда газы проходят через катализированную основу или над ней. Химические уравнения для реакций стехиометрического селективного каталитического восстановления (SCR) с применением аммиака следующие:

2NO + 4NH3 + 2O2 → 3N2 + 6H2O

2NO2 + 4NH3 + O2 → 3N2 + 6H2O

NO + NO2 + 2NH3 → 2N2 + 3H2O

О катализаторах восстановления на основе металла платиновой группы ((МПГ) сообщалось с середины 1970-х (Bosch, Catalysis Today, 1988, pg.369), что они проявляют превосходную активность в отношении восстановления NOx при низких температурах. Эти катализаторы, однако, обладают очень низкой селективностью для N2, обычно менее чем 50%. (Buenos Lopez, et al., Applied Catalysis B, 2005, pg.1). При низких температурах, например от примерно 150°C до примерно 250°C, низкая селективность для N2 связана с образованием значительного количества N2O; while при высоких температурах, например, выше чем примерно 350°C, низкая селективность связана с окислением NH3 (желательным восстановителем) до NOx.

Другой общей проблемой с системами восстановления NOx с применением NH3 в качестве восстановителя является высвобождение непрореагировавшего аммиака, также называемое «проскакиванием аммиака». Проскакивание может происходить, когда температуры катализатора не находятся в интервале, оптимальном для реакционного взаимодействия, или когда слишком много аммиака инжектируется в процесс. Дополнительный катализатор окисления обычно располагают с выходной стороны системы селективного каталитического восстановления (SCR), чтобы уменьшить такое проскакивание. Этот катализатор обычно содержит компонент металла платиновой группы (МПГ), либо в виде конфигурации с единственным катализатором, где катализатор действует только лишь как катализатор окисления, либо в виде конфигурации с двойным катализатором, где зонирование или слоистое расположение катализатора делает возможным как окислительное, так и восстановительное функционирование.

Металл платиновой группы (МПГ) предположительно был включен в MCM-41, мезопористый цеолит, имеющий размер пор 20-30 ангстрем, посредством пропитки по влагоемкости для селективного каталитического восстановления (SCR) углеводородов. Вследствие большого размера пор, для этих катализаторов не была получена зависящая от формы реагентов селективность. Park et al. исследовали этот феномен и пришли к выводу, что, если бы Pt была включена в поры ZSM-5, и цеолита со средним размером пор, с 10-кольцевыми отверстиями в каркасной структуре, посредством обычного методы пропитки по влагоемкости, то тогда могла бы ожидаться некоторая селективность, например, в отношении конверсии NOx и выхода N2. Однако катализаторы, изготовленные этим способом, показывают такие же конверсию NOx и выход N2. Поэтому, типичные методы пропитки по влагоемкости неспособны выполнить в высокой степени обмен или включение металла платиновой группы (МПГ) на стенках кристаллической структуры молекулярного сита или в стенки посредством заполнения порового пространства внутри самой кристаллической структуры. (Park et al, From Zeolites to Porous MOF materials - the 40th Anniversary of International Zeolite Conference, 2007).

Эти недостатки обычных катализаторов на основе металла платиновой группы (МПГ) ограничивают их практическое применение. Имеется, поэтому, сохраняющаяся неудовлетворенная потребность в катализаторах в виде молекулярного сита на базе металла платиновой группы (МПГ), которые могут предоставлять высокую эффективность восстановления NOx при низких температурах, высокую селективность в отношении N2 и уменьшенное проскакивание NH3.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители неожиданно обнаружили, что включение металла платиновой группы (МПГ) в пористую матрицу молекулярных сит с узкими порами делает возможным достижение особенно высокой селективности для N2 во время селективного каталитического восстановления NOx в выхлопных газах от сгорания обедненной смеси при температурах от примерно 150°C до примерно 300°C, особенно включающих температуры от примерно 150°C до примерно 250°C. Этот результат является неожиданным с точки зрения обнаружения того, что плохая селективность катализаторов восстановления NOx на основе металла платиновой группы (МПГ) связана с активностью, присущей виду металла платиновой группы (МПГ), независимо от материала носителя, например, Al2O3, кремнезема, молекулярных сит. Обычные методы загрузки, такие как импрегнирование или ионный обмен в растворе, хорошо подходят для встраивания неблагородных металлов в материалы носителя. Однако металлы платиновой группы (МПГ) не могут быть включены в молекулярные сита посредством таких же способов без значительного количества металла, осаждаемого на поверхности молекулярного сита и не внутри пор. Полагают, что этот поверхностный металл платиновой группы (МПГ) промотирует образование N2O и тем самым уменьшает селективность для N2. Например, выход для N2 в стандартных молекулярных ситах с узкими порами с поверхностными металлами платиновой группы (МПГ) при температурах от 150 до 250°C гораздо ниже 50%. В противоположность обычным катализаторам на основе металла платиновой группы (МПГ), заявители нашли, что молекулярные сита с металлами платиновой группы (МПГ), встроенными с применением таких технологий как те, что описаны в данном документе, т.е. когда основная часть металла платиновой группы (МПГ) включена в пористую матрицу молекулярного сита, результирующий катализатор обеспечивает гораздо более высокую селективность для N2. В данном изобретении, N2 селективность катализатора со встроенным металлом платиновой группы (МПГ) составляет более чем 50%, и может составлять более чем 90% и даже более чем примерно 98%.

Более того, данные катализаторы также обеспечивают особенно высокое окисление аммиака при температурах выше 350°C. Таким образом, катализатор может выполнять две функции: восстановление NOx при низкой температуре и окисление аммиака при высокой температуре. Такая двойная функциональность является особенно ценной в выхлопных системах, которые также содержат обычный катализатор селективного каталитического восстановления (SCR) в верхнем течении, который типично имеет рабочую температуру с активностью 50% («light-off») по меньшей мере 250°C. В таких системах, катализатор на основе металла платиновой группы (МПГ) по данному изобретению служит в качестве катализатора селективного каталитического восстановления (SCR) во время сравнительно холодных условий, таких как пуск двигателя; и после того как выхлопная система нагревается, катализатор на основе металла платиновой группы (МПГ) изменяет свою функциональность и служит в качестве катализатора, предотвращающего проскакивание аммиака. Очень высокая степень конверсии NOx и высокая селективность в отношении N2 при температурах ниже 200°C и очень высокая степень окисления NH3 при высоких температурах является редкой комбинацией свойств для одного катализатора и не присутствует в других известных катализаторах для обработки выхлопных газов.

Соответственно, предоставлен катализатор, содержащий (a) материал в виде алюмосиликатного молекулярного сита с узкими порами, содержащий множество кристаллов, имеющих поверхность и пористую матрицу; и (b) по меньшей мере один металл платиновой группы (МПГ), в котором основное количество указанного металла платиновой группы (МПГ) встроено в указанную пористую матрицу по сравнению с металлом платиновой группы (МПГ), размещенным на указанной поверхности. (На такой катализатор, с другими особенностями, описанными в данном документе, или без них, также делаются ссылки как на «катализатор на основе металла платиновой группы (МПГ))».

В соответствии с другим аспектом данного изобретения, предоставлено каталитическое изделие, содержащее катализатор на основе металла платиновой группы (МПГ), размещенный на основе, такой как монолит с протеканием через стенки или проточный монолит с сотовой структурой, предпочтительно в виде покрытия из пористого оксида (washcoat).

В соответствии с другим аспектом данного изобретения, предоставлен способ обработки отработавших газов, включающий (a) приведение потока выхлопных газов от сгорания обедненной смеси, содержащих NOx и аммиак, в контактирование с катализатором на основе металла платиновой группы (МПГ) при температуре от примерно 150°C до примерно 650°C; и (b) восстановление по меньшей мере части указанного NOx до N2 и H2O при температуре от примерно 150°C до примерно 300°C и окисление по меньшей мере части указанного аммиака при температуре от примерно 250°C до примерно 650°C.

В соответствии с другим аспектом данного изобретения, предоставлен способ обработки отработавших газов, включающий (a) приведение потока выхлопных газов от сгорания обедненной смеси, содержащих CO и NO, в контактирование с катализатором на основе металла платиновой группы (МПГ); и (b) окисление по меньшей мере одного из указанных CO и NO, чтобы образовать CO2 и NO2, соответственно, в котором указанное окисление NO до NO2 приводит к образованию потока выхлопных газов, имеющих отношение NO:NO2 от примерно 4:1 до примерно 1:3 по объему.

В соответствии с еще одним аспектом данного изобретения, предоставлена система для обработки выхлопных газов, содержащая (a) источник восстановителя; (b) катализатор селективного каталитического восстановления (SCR) выше по течению потока; и (c) катализатор на основе металла платиновой группы (МПГ) ниже по течению потока; в которой указанный источник восстановителя, катализатор селективного каталитического восстановления (SCR) выше по течению потока и катализатор ниже по течению потока соединены один с другим с возможностью протекания текучей среды и расположены таким образом, что поток выхлопных газов, протекающий через систему, контактирует с источником восстановителя перед контактированием с катализатором селективного каталитического восстановления (SCR) выше по течению потока и контактирует с данным катализатором селективного каталитического восстановления (SCR) перед контактированием с катализатором на основе металла платиновой группы (МПГ) ниже по течению потока.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схему каталитического изделия в соответствии с вариантом осуществления данного изобретения;

Фиг.2 представляет собой схему фильтра с протеканием через стенки в соответствии с вариантом осуществления данного изобретения, данный фильтр имеет входную сторону с зоной, покрытой обычным катализатором селективного каталитического восстановления (SCR) и выходную сторону с зоной, покрытой катализатором на основе металла платиновой группы (МПГ); и

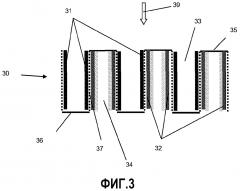

Фиг.3 представляет собой схему фильтра с протеканием через стенки в соответствии с вариантом осуществления данного изобретения, данный фильтр имеет входную сторону, покрытую катализатором окисления сажи, и выходную сторону, покрытую обычным катализатором селективного каталитического восстановления (SCR) и катализатором на основе металла платиновой группы (МПГ) при слоистом расположении.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

В предпочтительном варианте осуществления данное изобретение направлено на катализатор для улучшения качества окружающего воздуха, особенно для улучшения выпускаемых выхлопных газов, образованных дизелем и другими двигателями, работающими на обедненных топливных смесях. Выпускаемые выхлопные газы улучшают, по меньшей мере частично, посредством уменьшения концентраций NOx и/или проскакиваемого NH3 в выхлопных газах от сгорания обедненной смеси в пределах широкого интервала рабочих температур. Применимыми катализаторами являются те, что селективным образом восстанавливают NOx и/или окисляют аммиак в окислительной среде (т.е. катализатор селективного каталитического восстановления (SCR) и/или катализатор окисления аммиака (AMOX)). Такой катализатор также применим для окисления других компонентов выхлопной системы, как CO и NO.

В соответствии с предпочтительным вариантом осуществления, предоставлена композиция катализатора, содержащая материал в виде молекулярного сита с узкими порами со встроенным металлом платиновой группы (МПГ).

«Встроенный металл платиновой группы (МПГ)», как использовано в данном документе, означает металл платиновой группы (МПГ) внутри по меньшей мере части пористой матрицы молекулярного сита, включая металл платиновой группы (МПГ) на поверхности внутренних стенок пористой матрицы, в кристаллическом каркасе и/или внутри пустот пор (например, незаполненного пространства кристаллической структуры), например, когда молекулярное сито сформировано. Металл платиновой группы (МПГ), занимающий поровое пространство внутри структурного каркаса кристалла, может быть образован на месте во время синтеза молекулярного сита. Примеры включают непосредственное включение металла платиновой группы (МПГ) в поры молекулярных сит во время синтеза (Kecht, et al., Langmuir, 2008, pg.4310; Chen, et al., Applied Catalyst A: General 358, 2009, pp.103-09), описания каждого из которых включены посредством ссылки в данный документ. В частном примере, платина может быть включена в узкие поры молекулярного сита, такого как RHO, во время синтеза посредством добавления источника платины, такого как бис(этилендиамин)платина(II) хлорид, к золь-гелевому предшественнику алюмосиликатного молекулярного сита с узкими порами. В другом примере, источник металла платиновой группы (МПГ), такой как нитрат платины или нитрат палладия, может быть использован, чтобы образовать комплекс металл платиновой группы (МПГ)-тетраэтиленпентамин (TEPA), который, в свою очередь, может быть использован, чтобы синтезировать алюмосиликатное молекулярное сито с узкими порами, имеющее структуру CHA.

Металл платиновой группы (МПГ) внутри матрицы может быть также предоставлен посредством определенного ионного обмена вне раствора или изоморфного замещения. Одним из таких методов является ионный обмен в твердом состоянии металла платиновой группы (МПГ) в поры молекулярного сита (Quinones, et al., Materials Letters, 2009, pg.2684), данная статья включена посредством ссылки в данный документ. Металл платиновой группы (МПГ) находится на поверхности пористой матрицы обычно вследствие слабо ассоциированных связей между металлом платиновой группы (МПГ) и поверхностью внутри пор (например, на кислотных центрах).

Комбинация синтеза на месте и методов обмена/замещения может быть использована, чтобы увеличить количество металл платиновой группы (МПГ), встроенного в катализатор в виде молекулярного сита.

«Молекулярные сита», как использовано в данном документе, означают материал, имеющий пористую матрицу с одним или несколькими одинаковыми размерами пор, которая является результатом кристаллической или квазикристаллической структуры материала, и включает алюмосиликаты, такие как цеолиты, силикоалюминофосфаты, алюминофосфаты и их комбинации в качестве материалов со смешанной фазой. Структура молекулярного сита определяется, исходя из геометрического расположения ее первичных тетраэдрически координированных атомов («T-атомов») (например, Al и Si). Каждый T-атом в каркасной структуре соединен с соседними T-атомами посредством кислородных мостиков, и эти или подобные соединения повторяются с образованием кристаллического структуры. Коды для конкретных типов структуры присвоены общепризнанным структурам, которые удовлетворяют правилам Комиссии по структурам Международной ассоциации по цеолитам (IZA Structure Commission). Взаимное соединение тетраэдрически координированных компонентов образует стенки внутренней ячейки, что, в свою очередь, определяет объемы поровых пустот. Молекулярно-пористые структуры имеют объемы порядка нескольких кубических нанометров, а отверстия ячеек (также называемые «порами» или «апертурами») порядка нескольких ангстрем в диаметре. Поры выровнены внутри каркасной структуры с образованием одного или нескольких каналов, которые протянуты через каркасную структуру (пористую матрицу), создавая тем самым механизм ограничения проникновения или прохождения различных молекулярных или ионных компонентов через молекулярное сито, в соответствии с относительными размерами каналов и молекулярных или ионных компонентов.

Размер и форма молекулярных сит влияют в некоторой степени на их каталитическую активность, поскольку они оказывают стерическое влияние на реагенты, регулируя прохождение реагентов и продуктов. Например, небольшие молекулы, такие как NOx, могут обычно проходить в ячейки и выходить из них и/или могут диффундировать через каналы молекулярного сита с узкими порами (а именно, те, что имеют структурный каркас с максимальным размером кольца восьми тетраэдрически координированных атомов), в то время как молекулы большей величины, такие как длинноцепочечные углеводороды, не могут. Кроме того, частичная или полная дегидратация молекулярного сита может приводить к кристаллической структуре, чередующейся с каналами молекулярных размеров.

Отверстия ячеек могут быть определены размером их кольца, где, например, термин «8-кольцевой» относится к замкнутому контуру, который образован из 8 тетраэдрически координированных атомов кремния (или алюминия) и 8 атомов кислорода. Было найдено, что молекулярные сита, имеющие структуру с узкими порами, т.е. имеющие максимальный размер кольца 8, являются особенно применимыми в видах применения с селективным каталитическим восстановлением (SCR). В одном из вариантов осуществления молекулярное сито с узкими порами выбирают из группы кодов типов каркасной структуры, состоящей из: ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON.

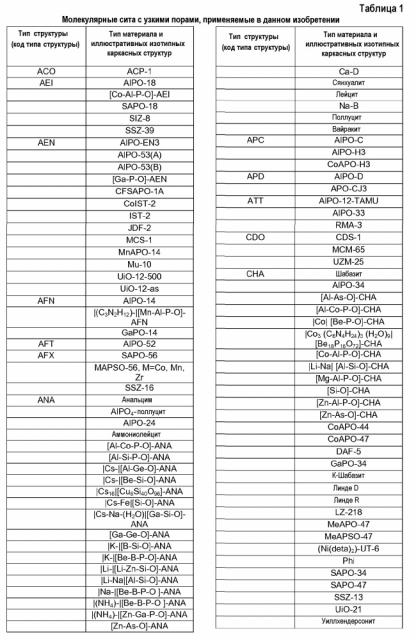

Иллюстративные примеры подходящих молекулярных сит с узкими порами представлены в Таблице 1.

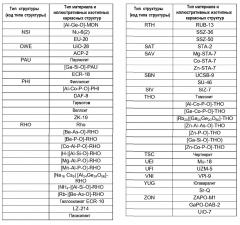

Молекулярные сита с узкими порами с конкретным применением для обработки NOx в выхлопных газах двигателей внутреннего сгорания, работающих на обедненных топливных смесях, например, в автомобильных выхлопных газах, представлены в Таблице 2.

| Таблица 2 | |

| Предпочтительные молекулярные сита с узкими порами для применения при обработке выхлопных газов двигателей внутреннего сгорания, работающих на обедненных топливных смесях | |

| Каркасная структура | Типичный материал |

| СНА | SAPO-34 |

| AlPO-34 | |

| SSZ-13 | |

| LEV | Левинит |

| Nu-3 | |

| LZ-132 | |

| SAPO-35 | |

| ZK-20 | |

| ERI | Эрионит |

| ZSM-34 | |

| Линде тип T | |

| DDR | Дека-додекасил 3R |

| Сигма-1 | |

| KFI | ZK-5 |

| 18-crown-6 | |

| [Zn-Ga-As-O]-KFI | |

| EAB | TMA-E |

| ECR-18 | |

| MER | Мерлиноит |

| AEI | SSZ-39 |

| GOO | Гусекрикит |

| YUG | Югаваралит |

| GIS | P1 |

| VNI | VPI-9 |

| Rho |

Следует принимать во внимание, что такие молекулярные сита включают синтетические кристаллические или псевдокристаллические материалы, которые являются изотипами (изоморфами) по отношению друг к другу посредством их определенной каркасной структуры. Например, конкретные изотипы CHA, которые применимы в данном изобретении, включают, однако не ограничиваясь ими, DAF-5, LZ-218, Линде D, Линде R, Phi, SAPO-34, SAPO-44, SAPO-47, SSZ-13, SSZ-62, UiO-21, и ZK-14, при том, что SAPO-34 и SSZ-13 являются наиболее предпочтительными.

Как использовано в данном документе, термин «SSZ-13» означает алюмосиликаты, описанные в US 4544538 (Zones), а также любые их аналоги. Как использовано в данном документе, термин «аналоги» по отношению к изотипу CHA означает молекулярные сита, имеющие такую же топологию и по существу такую же эмпирическую формулу, однако синтезированные другим способом и/или имеющие другие физические свойства, такие как отличные распределения атомов в внутри структуры CHA, различающиеся изоляции атомных элементов внутри молекулярного сита (например, градиент глинозема), отличные кристаллические свойства и т.п.

Применимые алюмосиликаты включают металлы каркасной структуры, иные, чем алюминий, предпочтительно переходный металл или металл платиновой группы (МПГ) (также известные как алюмосиликаты с замещающим металлом). Как использовано в данном документе, термин «с замещающим металлом» в отношении алюмосиликатной структуры означает каркасную структуру, имеющую один или несколько структурных атомов алюминия или кремния, замещенных замещающим металлом. В противоположность этому, термин «с обмененным металлом» означает молекулярное сито, имеющее внеструктурные ионы металла, и термин «встроенный металл» означает внеструктурные ионы металла во внутренней области молекулярного сита напротив внешней поверхности кристалла молекулярного сита. Силикоалюмофосфатные молекулярные сита с замещающим металлом (также называемые как MeAPSO) подобным образом имеют каркасную структуру, в которую был внедрен замещающий металл.

В предпочтительных вариантах осуществления материал молекулярного сита содержит множество кристаллов молекулярного сита, имеющих средний размер кристалла более чем примерно 0,01 мкм, предпочтительно между примерно 0,01 и примерно 10 мкм, такой как от примерно 0,1 до примерно 10 мкм, от примерно 0,5 до примерно 5 мкм, от примерно 0,1 до примерно 1 мкм, от примерно 1 до примерно 5 мкм и от примерно 2 до примерно 5 мкм. Кристаллы в композиции катализатора могут быть индивидуальными кристаллами, агломератом кристаллов или комбинацией обоих этих видов. Как использовано в данном документе, поверхность кристалла означает внешнюю поверхность кристалла или внешнюю поверхность агломерата кристаллов.

Размер кристалла (также называемый в данном документе как диаметр кристалла) представляет собой длину одного ребра грани кристалла. Например, морфология кристаллов шабазита характеризуется ромбоэдрическими (однако почти кубическими) гранями, в которой каждое ребро грани имеет приблизительно одинаковую длину. Непосредственное измерение размера кристаллов может быть выполнено при применении методов микроскопии, таких как сканирующая электронная микроскопия (SEM) и просвечивающая электронная микроскопия (TEM). Например, измерение посредством сканирующей электронной микроскопией (SEM) включает исследование морфологии материалов при высоких величинах увеличения (типично от 1000× до 10000×). Метод сканирующей электронной микроскопии (SEM) может быть выполнен посредством распределения репрезентативной части порошка молекулярного сита на подходящем предметном стекле таким образом, чтобы отдельные частицы были достаточно равномерно распределены по полю зрения при увеличении от 1000× до 10000×. Из этой совокупности исследуют статистически значимую выборку произвольных индивидуальных кристаллов (например, 50-200) и измеряют и регистрируют наибольшие размеры индивидуальных кристаллов параллельно горизонтальной линии поверочной линейки. (Частицы, которые являются очевидным образом большими поликристаллическими агрегатами, не должны включаться в измерения). На основании этих измерений рассчитывают арифметическое среднее выборки размеров кристаллов. Другие методы определения среднего размера частиц или размера кристаллов, такие как лазерная дифракция и рассеяние могут также быть использованы.

Относительные количества глинозема и кремнезема в алюмосиликатных молекулярных ситах могут быть охарактеризованы посредством мольного отношения кремнезема к глинозему (SAR). Предпочтительные алюмосиликатные молекулярные сита имеют мольное отношение кремнезема к глинозему (SAR) от примерно 2 до примерно 300, такое как от примерно 4 до примерно 200 и от примерно 8 до примерно 150. В определенных вариантах осуществления алюмосиликатное молекулярное сито имеет мольное отношение кремнезема к глинозему (SAR) от примерно 10 до примерно 50, такое как от примерно 10 до примерно 40, от примерно 15 до примерно 30, от примерно 20 до примерно 40, от примерно 10 до примерно 20 и от примерно 20 до примерно 25. В определенных других вариантах осуществления алюмосиликатное молекулярное сито имеет мольное отношение кремнезема к глинозему (SAR) от примерно 5 до примерно 10. Мольное отношение кремнезема к глинозему молекулярных сит может быть определено обычным анализом. Это отношение предполагает представление, так близко, насколько это возможно, отношения в жесткой атомной структуре кристалла молекулярного сита и исключение кремния или алюминия в связующем или, в катионной или иной форме, внутри каналов. Следует принимать во внимание, что может быть чрезвычайно затруднено непосредственное измерение отношения кремнезема к глинозему молекулярного сита после того как оно было объединено со связующим материалом. В соответствии с этим, отношение кремнезема к глинозему было выражено в данном документе выше как отношение кремнезема к глинозему исходного молекулярного сита, т.е. молекулярного сита, используемого для приготовления катализатора, которое измерено перед объединением этого молекулярного сита с другими компонентами катализатора.

Молекулярные сита по данному изобретению предпочтительно имеют содержание щелочи менее чем 5 масс.% в расчете на общую массу молекулярного сита. Как использовано здесь, содержание щелочи включает общую массу щелочных металлов и щелочноземельных металлов, таких как натрий, калий, кальций и магний, которые присутствуют в катионной форме в молекулярном сите. В определенных вариантах осуществления содержание щелочи составляет менее чем примерно 3 масс.%, например, менее чем 2 масс.%, менее чем 1 масс.%, менее чем 0,5 масс.% и менее чем 0,1 масс.%, в расчете на общую массу молекулярного сита.

Как использовано в данном документе, «металл платиновой группы (МПГ)» означает обычные металлы платиновой группы, т.е. Ru, Rh, Pd, Os, Ir, Pt, а также другие металлы, которые являются обычными в подобных видах применения для катализаторов, включая Mo, W и благородные металлы, такие как Au и Ag. Предпочтительные металлы платиновой группы (МПГ) включают Ru, Rh, Pd, OS, Ir, Pt, Pd и Au, при Pt, Rh и Pd, являющихся более предпочтительными, и Pd и Pt являющихся особенно предпочтительными. В определенных вариантах осуществления металл платиновой группы (МПГ) содержит два металла или более, таких как Pt и Pd; Pt, Pd и Rh; Pd и Rh; Pd и Au; или единственный металл, такой как Pt, Pd или Rh. Для вариантов осуществления, которые используют комбинацию двух или более металлов, отношение каждого металла к другому не ограничивается особым образом. В определенных вариантах осуществления катализатор содержит большую часть Pt по отношению к другим металлам платиновой группы (МПГ), присутствующим в катализаторе, в расчете на общую массу металлов платиновой группы (МПГ). В определенных вариантах осуществления катализатор содержит большую часть Pd по отношению к другим металлам платиновой группы (МПГ), присутствующим в катализаторе, в расчете на общую массу металлов платиновой группы (МПГ). В определенных вариантах осуществления, которые содержат Pt и Pd, относительное массовое отношение Pt:Pd составляет от примерно 50:50 до примерно 90:10, например, от примерно 50:40 до примерно 80:20 или примерно 60:40 до примерно 70:30.

В определенных вариантах осуществления катализатор содержит от 0,01 до примерно 10 масс.% металла платиновой группы (МПГ) по отношению к массе молекулярного сита в качестве носителя. Например, катализатор может содержать от 0,05 до примерно 5 масс.% металла платиновой группы (МПГ), от примерно 0,1 до примерно 1 масс.% металла платиновой группы (МПГ), от примерно 0,2 до примерно 0,5 масс.% металла платиновой группы (МПГ), от примерно 0,5 до примерно 1 масс.% металла платиновой группы (МПГ), или от примерно 1 до примерно 3 масс.% металла платиновой группы (МПГ).

Чтобы достигнуть высокой селективности для N2 по отношению к N2O, большая часть металла платиновой группы (МПГ) в катализаторе предпочтительно встроена в кристаллы молекулярного сита, вместо размещения на поверхности кристаллов. В определенных вариантах осуществления по меньшей мере примерно 75 масс.% металла платиновой группы (МПГ) встроено в указанную пористую матрицу, в расчете на общее количество металла платиновой группы (МПГ) в и на материале молекулярного сита. Например, в определенных вариантах осуществления по меньшей мере примерно 80 масс.%, по меньшей мере примерно 90 масс.%, по меньшей мере примерно 95 масс.% или по меньшей мере примерно 99 масс.% металла платиновой группы (МПГ) встроено в указанную пористую матрицу, в расчете на общее количество металла платиновой группы (МПГ) в и на материале молекулярного сита. В определенных вариантах осуществления по существу весь металл платиновой группы (МПГ) встроен в молекулярное сито, и вследствие этого поверхность кристаллов по существу не содержит металл платиновой группы (МПГ). Выражение «по существу не содержит металл платиновой группы (МПГ)» означает, что количество металла платиновой группы (МПГ), если он имеется, является незначительным и поэтому не влияет на релевантные каталитические свойства материала в той степени, которая может быть обнаружена стандартными промышленными методиками. В определенных вариантах осуществления кристаллы катализатора не содержат внешнего металла платиновой группы (МПГ), при измерении посредством обработки изображения, полученного сканирующей электронной микроскопией (SEM) (т.е. спектрального картирования).

Хотя может быть затруднено количественное определение природы и количества металлов платиновой группы (МПГ), встроенных в узкие поры по данному изобретению, об относительном количестве встроенного металла платиновой группы (МПГ) может быть сделан вывод посредством эксплуатационных качеств (например, селективности в отношении N2). Обычно, селективность для N2 в стандартных молекулярных ситах с узкими порами с поверхностными металлами платиновой группы (МПГ) при температурах от 150 до 250°C гораздо ниже 50%. В данном изобретении, селективность или эксплуатационные качества катализатора со встроенным металлом платиновой группы (МПГ) составляет более чем 50%, предпочтительно более чем примерно 60%, более чем примерно 70%, более чем примерно 80%, более чем примерно 90%, более чем примерно 95% или более чем примерно 98% вследствие встраивания металлов платиновой группы (МПГ) внутрь пор, как описано в данном документе.

В определенных вариантах осуществления отношение металла платиновой группы (МПГ), встроенного в пористую матрицу молекулярного сита, по отношению к металлу платиновой группы (МПГ) на поверхности кристалла составляет от примерно 4:1 до примерно 99:1, например, от примерно 10:1 до примерно 99:1, от примерно 20:1 до примерно 99:1 или от примерно 50:1 до примерно 99:1.

В определенных вариантах осуществления металл платиновой группы (МПГ), встроенный в пористую структуру является обмененным металлом платиновой группы (МПГ) и/или свободными ионами металла платиновой группы (МПГ). В определенных вариантах осуществления большая часть или по существу весь металл платиновой группы (МПГ), встроенный в пористую структуру, является обмененным металлом платиновой группы (МПГ) на внутренней поверхности стенок. В определенных вариантах осуществления большая часть или по существу весь металл платиновой группы (МПГ), встроенный в пористую структуру, является свободными ионами металла платиновой группы (МПГ) в указанных объемах поровых пустот.

В дополнение к металлу платиновой группы (МПГ), материал молекулярного сита может также содержать один или несколько переходных металлов, таких как медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьма.