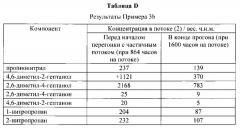

Перегонка с частичным потоком

Иллюстрации

Показать всеНастоящее изобретение относится к непрерывному способу получения пропиленоксида, который включает в себя: (a) реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя с получением потока S0 на выходе реакционного аппарата, при этом S0 содержит пропиленоксид, ацетонитрил, воду, по меньшей мере один дополнительный компонент В, необязательно пропен и необязательно пропан, и отличается тем, что нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log Kow) по меньшей мере, одного компонента В составляет больше нуля; (b) отделение пропиленоксида из S0, необязательно после отделения пропена и необязательно пропана, с получением потока S1, который содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В; (c) разделение S1 на два потока S2 и S3, при котором общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%; (d) воздействие на поток S3 посредством фракционирования паровой и жидкой фаз в установке фракционирования с получением потока паровой фракции S4, обедненного по меньшей мере одним компонентом В, и с получением жидкого кубового потока S4b, обедненного ацетонитрилом; (e) рециркуляцию по меньшей мере части потока S4, необязательно после обработки, в стадию (а) и рециркуляцию по меньшей мере части потока S2, необязательно после обработки, в стадию (а). Технический результат – создание экономически выгодного непрерывного способа получения пропиленоксида в ацетонитриле в качестве растворителя, который позволяет избежать накопления примесей в рециркулирующем потоке растворителя ацетонитрила. 18 з.п. ф-лы, 1 ил., 13 табл., 19 пр.

Реферат

Настоящее изобретение относится к непрерывному способу получения пропиленоксида, который отличается тем, что на последующей стадии регенерации растворителя ацетонитрила, поток S1, содержащий растворитель ацетонитрил и, по меньшей мере, один компонент, который имеет нормальную точку кипения, выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW), по меньшей мере, одного компонента B, измеренный при 25°C, составляет больше нуля, разделяется на два потока S2 и S3, и который отличается тем, что общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%. Поток S3 подвергают фракционированию паровой и жидкой фаз, а поток S4, полученный в результате фракционирования паровой и жидкой фаз и обедненный, по меньшей мере, одним компонентом B, необязательно после дополнительной обработки, подвергают рециркуляции в виде потока растворителя в реакцию эпоксидирования.

В частности, в непрерывных способах промышленного масштаба эпоксидирования пропена в ацетонитриле в качестве растворителя, одной из ключевых особенностей способа в целом является рециркуляция растворителя обратно в стадию эпоксидирования. Предпочтительный способ, который позволяет эффективно рециркулировать ацетонитрил описан в патенте WO 2011/006690 A1. Данный документ описывает способ отделения ацетонитрила из воды, причем данный способ может быть преимущественно включен в непрерывный способ получения пропиленоксида в ацетонитриле в качестве растворителя. При осуществлении данного способа эпоксидирования, было обнаружено, что, хотя способ и позволяет добиться отличных результатов, в частности в отношении рециркуляции ацетонитрила, определенные примеси, содержащиеся в, по меньшей мере, одном из исходных материалов в ацетонитриле или в перекиси водорода, используемых для реакции эпоксидирования, или полученные в ходе реакции эпоксидирования в качестве вторичных продуктов или побочных продуктов или образовавшиеся во время, по меньшей мере, одной из стадий обработки, которые предпочтительно проводят после реакции эпоксидирования, могут, как правило, накапливаться в рециркулирующем потоке ацетонитрила. Эти примеси дополнительно могут оказывать негативное влияние на производительность гетерогенного катализатора, который предпочтительно используется в способе эпоксидирования, в частности катализатор на основе цеолита, имеющий каркасную структуру MWW и содержащий титан (Ti). Такое снижение производительности может выражаться или в снижении селективности, и/или активности катализатора.

Таким образом, целью настоящего изобретения является создание экономически выгодного непрерывного способа получения пропиленоксида в ацетонитриле в качестве растворителя, который позволяет, по сути, избежать накопления таких примесей в рециркулирующем потоке растворителя ацетонитрила.

Обычно, если такие примеси накапливаются в определенном потоке, поток подвергают одной или более подходящим стадиям разделения, например, стадиям перегонки, которые, если осуществляются в подходящих условиях перегонки, могут привести к получению потока, обедненного примесями. Тем не менее, в частности, в способах промышленных масштабов, использование таких стадий разделения для воздействия на рециркулирующий поток растворителя обязательно влечет за собой значительные инвестиции и высокое энергопотребление, в связи с, как правило, высокими величинами расхода, которые, таким образом, требуют использования аппаратов с большой пропускной способностью.

Тем не менее, неожиданно было обнаружено, что для отделения примесей из рециркулирующего потока ацетонитрила при непрерывном способе получения пропиленоксида, этот недостаток может быть устранен при условии, что лишь часть определенного рециркулирующего потока будет подвергаться отделению примесей, при этом не подвергая обработке основную часть данного определенного потока. В отношении примесей, которые считаются критически важными, было неожиданно обнаружено, что производительность катализатора может быть обеспечена в течение очень длительного периода времени, несмотря на то, что только указанная меньшая часть рециркулирующего потока подвергается отделению примесей.

Таким образом, настоящее изобретение относится к непрерывному способу получения пропиленоксида, который включает в себя:

(a) реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, при этом S0 содержит пропиленоксид, ацетонитрил, воду, по меньшей мере, один дополнительный компонент B, необязательно пропен и необязательно пропан, и отличается тем, что нормальная точка кипения, по меньшей мере, одного компонента B выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW), по меньшей мере, одного компонента B составляет больше нуля;

(b) отделение пропиленоксида из S0, необязательно после отделения пропена и необязательно пропана, с получением потока S1, который содержит ацетонитрил, воду и, по меньшей мере, один дополнительный компонент B;

(c) разделение S1 на два потока S2 и S3, при котором общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%;

(d) воздействие на поток S3 посредством фракционирования паровой и жидкой фаз в установке фракционирования, с получением потока паровой фракции S4, обедненного, по меньшей мере, одним компонентом B, и получением жидкого кубового потока S4b, обедненного ацетонитрилом;

(e) рециркуляцию, по меньшей мере, части потока S4, необязательно после обработки, в стадию (а).

Стадия (a)

В соответствии со стадией (а) согласно настоящему изобретению, пропен, необязательно смешанный с пропаном, вступает в реакцию с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя.

Как правило, отсутствуют какие-либо определенные ограничения в отношении реакции пропена, необязательно смешанного с пропаном, с перекисью водорода, при условии, что поток S0 будет получен на выходе реакционного аппарата, при этом поток S0 содержит пропиленоксид, ацетонитрил, воду, по меньшей мере, один дополнительный компонент B, и необязательно пропен, и необязательно пропан.

Как правило, можно использовать чистый или практически чистый пропен в качестве исходного материала и в виде потока, который подвергают эпоксидированию на стадии (а). Предпочтительно, используют смесь пропена и пропана. Если смесь пропена и пропана используется в качестве потока, который подвергают эпоксидированию на стадии (а), весовое соотношение пропена: пропана предпочтительно составляет, по меньшей мере, 7:3. Например, может использоваться коммерчески доступный пропен, который может представлять собой либо пропен полимерного сорта, либо пропен химического сорта. Как правило, пропен полимерного сорта имеет содержание пропена в диапазоне от 99 до 99,8 вес. % и содержание пропана в диапазоне от 0,2 до 1 вес. %. Пропен химического сорта, как правило, имеет содержание пропена в диапазоне от 92 до 98 вес. % и содержание пропана в диапазоне от 2 до 8 вес. %. Согласно предпочтительному варианту осуществления настоящего изобретения, смесь пропена и пропана, которую подвергают эпоксидированию, имеет содержание пропена в диапазоне от 99 до 99,8 вес. % и содержание пропана в диапазоне от 0,2 до 1 вес. %. Таким образом, способ согласно настоящему изобретению предпочтительно включает в себя:

(a) реагирование пропена, смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, причем S0 содержит пропиленоксид, ацетонитрил, воду, по меньшей мере, один дополнительный компонент B, пропан и необязательно пропен, и который отличается тем, что нормальная точка кипения, по меньшей мере, одного компонента B выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW), по меньшей мере, одного компонента B составляет больше нуля.

Предпочтительно, реакцию эпоксидирования на стадии (а) проводят в присутствии, по меньшей мере, одного подходящего катализатора, предпочтительно в присутствии, по меньшей мере, одного подходящего гетерогенного катализатора. Еще более предпочтительно, по меньшей мере, один подходящий катализатор содержит, по меньшей мере, один цеолит, который, в частности, содержит титан (Ti). Предпочтительно, по меньшей мере, один цеолит, содержащий Ti, имеет каркасную структуру MWW. Еще более предпочтительно, такой цеолит, содержащий Ti и имеющий каркасную структуру MWW, который называют здесь TiMWW, содержит, по меньшей мере, один дополнительный гетероатом, кроме Ti. Среди таких дополнительных гетероатомов, цинк (Zn) является наиболее предпочтительным. Такой цеолит, содержащий Zn и Ti, и имеющий каркасную структуру MWW, называют здесь ZnTiMWW.

Катализаторы, особенно предпочтительно титановые цеолитные катализаторы, и еще более предпочтительно TiMWW или ZnTiMWW, в частности ZnTiMWW, могут быть использованы в виде порошка, гранул, микросфер, формованных изделий, имеющих, например, форму шариков, цилиндров, колес, звездочек, сфер и т.д., или в виде экструдатов, таких как, экструдаты, имеющие, например, длину от 1 до 10, более предпочтительно от 1 до 7, еще более предпочтительно от 1 до 5 мм, и диаметр от 0,1 до 5 мм, более предпочтительно от 0,2 до 4 мм и особенно предпочтительно от 0,5 до 2 мм.

Получение таких предпочтительных катализаторов TiMWW описано, например, в патенте US 2007043226 A1, в частности, в Примерах 3 и 5 патента US 2007043226 A1.

Что касается предпочтительного катализатора ZnTiMWW, более предпочтительно использовать данный катализатор в виде микропорошка или в виде формованного изделия, отличающегося тем, что формованное изделие предпочтительно содержит указанный микропорошок.

Указанный катализатор ZnTiMWW в виде микропорошка предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Микропорошок, частицы которого имеют значение DV10, по меньшей мере, 2 мкм, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в диапазоне от 2 до 50 нм, как определено методом ртутной порометрии в соответствии с DIN 66133, и содержит, в расчете на вес микропорошка, по меньшей мере, 95 вес. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW). Значение DV10 следует понимать согласно определению в соответствии со Справочным примером 2 настоящего изобретения.

2. Микропорошок согласно варианту 1, имеющий значение Dv10 в диапазоне от 2 до 5,5 мкм, предпочтительно от 3 до 5,5 мкм.

3. Микропорошок согласно варианту 1 или 2, имеющий значение Dv50 в диапазоне от 7 до 25 мкм и значение Dv90 в диапазоне от 26 до 85 мкм. Значения Dv50 и Dv90 следует понимать согласно определению в соответствии со Справочным примером 2 настоящего изобретения.

4. Микропорошок согласно любому из вариантов 1-3, в котором мезопоры имеют средний диаметр пор (4V/A) в диапазоне от 10 до 50 нм, предпочтительно от 15 до 40 нм, более предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

5. Микропорошок согласно любому из вариантов 1-4, который дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в диапазоне от более чем 50 нм, причем указанные макропоры предпочтительно имеют средний диаметр пор в диапазоне от 0,05 до 3 мкм, как определено методом ртутной порометрии в соответствии с DIN 66133.

6. Микропорошок согласно любому из вариантов 1-5, в котором микропоры ZnTiMWW имеют средний диаметр пор в диапазоне от 1,10 до 1,16 нм, как определено методом адсорбции азота в соответствии с DIN 66135.

7. Микропорошок согласно любому из вариантов 1-6, содержащий, в расчете на вес микропорошка, по меньшей мере, 99 вес. %, предпочтительно, по меньшей мере, 99,7 вес. % ZnTiMWW.

8. Микропорошок согласно любому из вариантов 1-7, в котором ZnTiMWW содержит цинк в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,9 вес. %, более предпочтительно от 1,4 до 1,8 вес. %, в пересчете на Zn и в расчете на вес ZnTiMWW.

9. Микропорошок согласно любому из вариантов 1-8, в котором ZnTiMWW содержит титан в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,8 вес. %, более предпочтительно от 1,4 до 1,6 вес. %, в пересчете на Ti и в расчете на вес ZnTiMWW.

10. Микропорошок согласно любому из вариантов 1-9, имеющий степень кристалличности, как определено рентгенодифракционным (XRD) анализом, по меньшей мере, 80%, предпочтительно, по меньшей мере, 85%.

11. Микропорошок согласно любому из вариантов 1-10, содержащий в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,001 вес. %, предпочтительно менее 0,0001 вес. % благородного металла, предпочтительно выбранного из группы, состоящей из золота, серебра, платины, палладия, иридия, рутения, осмия и смеси двух или более из них, более предпочтительно выбранного из группы, состоящей из золота, платины, золота и смеси двух или более из них.

12. Микропорошок согласно любому из вариантов 1-11, содержащий в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,1 вес. %, предпочтительно менее 0,01 вес. % бора.

13. Микропорошок согласно любому из вариантов 1-12, имеющий объемную плотность в диапазоне от 80 до 100 г/мл.

14. Микропорошок согласно любому из вариантов 1-13, который представляет собой распылительный порошок, предпочтительно получаемый или полученный посредством распылительной сушки.

Кроме того, указанный катализатор ZnTiMWW в виде формованного изделия предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Формованное изделие, содержащее микропористый цеолитный материал без содержания алюминия структурного типа MWW, содержащее титан и цинк (ZnTiMWW), причем указанное формованное изделие предпочтительно содержит микропорошок, содержащий, в расчете на вес микропорошка, по меньшей мере, 95 вес. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW), причем указанное формованное изделие более предпочтительно содержит микропорошок согласно любому из вариантов микропорошка 1-14, как описано выше, формованное изделие предпочтительно дополнительно содержит, по меньшей мере, одно связующее вещество, предпочтительно связующее вещество на основе диоксида кремния.

2. Формованное изделие согласно варианту 1, содержащее мезопоры, имеющие средний диаметр пор в диапазоне от 4 до 40 нм, предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

3. Формованное изделие согласно варианту 1 или 2, имеющее степень кристалличности, как определено рентгенодифракционным (XRD) анализом, по меньшей мере, 55%, предпочтительно в диапазоне от 55 до 75%.

4. Формованное изделие согласно любому из вариантов 1-3, содержащее микропорошок в количестве в диапазоне от 70 до 80 вес. % и связующее вещество на основе диоксида кремния в количестве от 30 до 20 вес. %, причем микропорошок вместе со связующим веществом на основе диоксида кремния составляют, по меньшей мере, 99 вес. % формованного изделия, и которое отличается тем, что формованное изделие имеет концентрацию силанольных групп по отношению к общему числу атомов Si не более 6%, предпочтительно не более 3%, как определено методом ядерного магнитного резонанса при вращении образца под магическим углом 29Si MAS ЯМР. Концентрацию силанольных групп следует понимать согласно определению в соответствии со Справочным примером 3 настоящего изобретения.

5. Формованное изделие согласно любому из вариантов 1-4, представляющее собой заготовку, имеющую круглое поперечное сечение и диаметр в диапазоне от 1,5 до 1,7 мм, и имеющую прочность на раздавливание, по меньшей мере, 5 H, предпочтительно в диапазоне от 5 до 20 H, более предпочтительно в диапазоне от 12 до 20 H, причем прочность на раздавливание определяется с помощью испытательной установки для определения прочности на раздавливание Z2.5/TS1S в соответствии с методом, как описано в Справочном примере 4 настоящего изобретения.

6. Формованное изделие согласно любому из вариантов 1-5, причем 29Si-ЯМР-спектр указанного формованного изделия содержит шесть пиков в следующих положениях

пик 1 при -98 +/- x частей на миллион (ч.н.м.),

пик 2 при -104 +/- x ч.н.м.,

пик 3 при -110 +/- x ч.н.м.,

пик 4 при -113 +/- x ч.н.м.,

пик 5 при -115 +/- x ч.н.м.,

пик 6 при -118 +/- x ч.н.м.,

где x в любом из пиков составляет 1,5, предпочтительно 1,0, более предпочтительно 0,5,

где Q, которое определено как

Q=100*{[a1+a2]/[a4+a5+a6]}/a3

составляет не более 1,6, предпочтительно не более 1,4 и более предпочтительно не более 1,3, где [a1+a2] представляет собой сумму площадей пиков 1 и 2, и [a4+a5+a6] представляет собой сумму площадей пиков 4, 5 и 6, и a3 представляет собой площадь пика 3. Данные характеристики 29Si-ЯМР следует понимать согласно определению в соответствии со Справочным примером 5 настоящего изобретения.

7. Формованное изделие согласно любому из вариантов 1-6, имеющее водопоглощение в диапазоне от 3 до 8 вес. %, предпочтительно от 4 до 7 вес. %, более предпочтительно от 4,5 до 6,5 вес. %. Водопоглощение следует понимать согласно определению в соответствии со Справочным примером 6 настоящего изобретения.

8. Формованное изделие согласно любому из вариантов 1-7, причем инфракрасный спектр указанного формованного изделия содержит полосу в области 3746 см-1 +/- 20 см-1 и полосу в области 3678 см-1 +/- 20 см-1, где соотношение интенсивности полосы в области 3746 см-1 +/- 20 см-1 по отношению к полосе в области 3678 см-1 +/- 20 см-1, составляет не более 1,5, предпочтительно не более 1,4, более предпочтительно не более чем 1,3, более предпочтительно меньше, не более 1,2. Данные ИК характеристики следует понимать согласно определению в соответствии со Справочным примером 7 настоящего изобретения.

Предпочтительный способ получения предпочтительного катализатора ZnTiMWW и соответствующее определение характеристик данного катализатора ZnTiMWW описаны в Справочном примере 1 настоящего изобретения.

Таким образом, настоящее изобретение также относится к вышеописанному способу, который отличается тем, что на стадии (a), пропен подвергают реакции с перекисью водорода в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW).

Таким образом, способ согласно настоящему изобретению предпочтительно включает в себя:

(a) реагирование пропена, смешанного с пропаном, с перекисью водорода в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, причем S0 содержит пропиленоксид, ацетонитрил, воду, по меньшей мере, один дополнительный компонент B, пропан и необязательно пропен, и отличается тем, что нормальная точка кипения, по меньшей мере, одного компонента B выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере, одного компонента B составляет больше нуля.

Обычно реакция на стадии (a) может проводиться любым подходящим способом. Так, например, она может быть проведена в реакторе периодического действия или, по меньшей мере, в одном реакторе полунепрерывного действия или, по меньшей мере, в одном реакторе непрерывного действия. Предпочтительным является непрерывный режим работы, при котором реакцию предпочтительно проводят при температуре в диапазоне от -10 до 120°C, более предпочтительно от 30 до 90°C, более предпочтительно от 30 до 65°C. Предпочтительно, температура, при которой проводится реакция не поддерживается постоянной во время реакции, а регулируется непрерывно или ступенчато, чтобы обеспечить постоянную конверсию перекиси водорода, как определено в потоке S0 на выходе из реактора, в котором осуществляется реакция эпоксидирования на стадии (а). Предпочтительно, реакцию на стадии (а) проводят, по меньшей мере, в одном реакторе непрерывного действия, таком как трубчатый реактор или кожухотрубный реактор, который предпочтительно содержит, по меньшей мере, одну охлаждающую рубашку, окружающую, по меньшей мере, одну трубку. Если реакцию на стадии (а) проводят в таком реакторе, содержащем, по меньшей мере, одну охлаждающую рубашку, термин "температура реакции", используемый здесь, относится к температуре охлаждающей среды на входе в охлаждающую рубашку. Как правило, вследствие деактивации катализатора, температура реакции непрерывно или ступенчато повышается. Предпочтительно, температура реакции непрерывно или ступенчато повышается не более, чем на 1°C/сутки, более предпочтительно менее чем на 1°C/сутки. Предпочтительно, конверсия перекиси водорода, которую предпочтительно поддерживают постоянной, составляет, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 85%, более предпочтительно, по меньшей мере, 90%, более предпочтительно находится в диапазоне от 90 до 95%. Принцип определения предпочтительной конверсии перекиси водорода описан в Примере 1, раздел 1.1) ниже. Давление, по меньшей мере, в одном реакторе, как правило, находится в диапазоне от 3 до 100 бар, предпочтительно от 15 до 45 бар. В особенно предпочтительных вариантах осуществления способа согласно настоящему изобретению, реакцию проводят при температурах и давлении, при которых реакционная смесь является жидкой и отсутствует газовая фаза в, по меньшей мере, одном реакторе, в котором могут находиться две или более жидких фазы. Молярное соотношение пропена и перекиси водорода в отношении исходных материалов, подаваемых в, по меньшей мере, один реактор, в котором осуществляют эпоксидирование на стадии (а), предпочтительно находится в диапазоне от 0,9:1 до 3,0:1, более предпочтительно от 0,98:1 до 1,6:1, более предпочтительно от 1,0:1 до 1,5:1. Количество ацетонитрила, подаваемого в, по меньшей мере, один реактор, регулируют таким образом, что концентрация перекиси водорода в общем потоке, подаваемом в, по меньшей мере, один реактор, в котором осуществляют эпоксидирование на стадии (а), предпочтительно находилась в диапазоне от 2 до 20 вес. %, более предпочтительно от 5 до 12 вес. %, в расчете на полную массу общего потока.

Предпочтительно, общий поток, подаваемый в, по меньшей мере, один реактор эпоксидирования, то есть загрузка реактора, содержит от 50 до 80 вес. %, более предпочтительно от 60 до 70 вес. % ацетонитрила, от 7 до 14 вес. %, более предпочтительно от 8 до 11 вес. % пропена, от 5 до 12 вес. %, более предпочтительно от 6 до 10 вес. % перекиси водорода и от 10 до 25 вес. %, предпочтительно от 12 до 20 вес. % воды.

Предпочтительно, реакцию на стадии (а) проводят в две или более стадии, предпочтительно в две или три стадии, наиболее предпочтительно в две стадии. Предпочтительно, двухстадийная реакция включает в себя:

(a1) реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода, предпочтительно в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0-a1 на выходе реакционного аппарата, причем S0-a1 содержит пропиленоксид, ацетонитрил, воду, необязательно, по меньшей мере, один дополнительный компонент B, необязательно пропан, необязательно пропен, и непрореагировавшую перекись водорода;

(a2) отделение пропиленоксида из S0-a1, с получением потока S0-a2-1, обогащенного пропиленоксидом и обедненного перекисью водорода, и потока S0-а2-2, обедненного пропиленоксидом и содержащего непрореагировавшую перекись водорода, ацетонитрил и воду;

(a3) воздействие на поток S0-a2-2, предпочтительно после смешивания с пропеном, необязательно смешанным с пропаном, посредством условий реакции эпоксидирования, предпочтительно в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате с получением потока S0-a3 на выходе реакционного аппарата, причем S0-a3 содержит пропиленоксид, ацетонитрил, воду, необязательно, по меньшей мере, один дополнительный компонент B, необязательно пропан и необязательно пропен;

отличается тем, что либо S0-a1 и/или S0-a3 содержит, по меньшей мере, один компонент B, и отличается тем, что нормальная точка кипения, по меньшей мере, одного компонента B выше, чем нормальная точка кипения ацетонитрила, и отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере, одного компонента B составляет больше нуля.

На предпочтительной схеме способа согласно настоящему изобретению, как показано на Фигуре 1 ниже, поток (5) представляет собой предпочтительный поток S0-a1, поток (6) представляет собой предпочтительный поток S0-a2-1, поток (7) представляет собой предпочтительный поток S0-a2-2, и поток (9) представляет собой предпочтительный поток S0-a3. Поток (8) на Фигуре 1 представляет собой предпочтительный поток пропена, необязательно смешанного с пропаном, который предпочтительно смешивают на стадии (a3).

Предпочтительно, потоки S0-a2-1 и S0-a3 вместе составляют поток S0 согласно настоящему изобретению.

Что касается предпочтительных условий реакции эпоксидирования на стадии (a1), делается ссылка на предпочтительную реакцию эпоксидирования, как описано выше. Перекись водорода может быть отделена в соответствии с (a2) с помощью любых подходящих способов. Перекись водорода предпочтительно отделяют перегонкой с использованием одной или более перегонных колонн, предпочтительно одной перегонной колонны. Данная перегонная колонна предпочтительно работает при условиях, позволяющих получать головной (верхний) поток, который содержит перекись водорода в количестве не более 100 весовых частей на миллион, в расчете на общую массу головного потока, предпочтительно, не содержащего по существу перекиси водорода. Кроме данная перегонная колонна предпочтительно работает при условиях, позволяющих получать головной поток, который содержит, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95% пропиленоксида, содержащегося в подаваемом потоке S0-a1. Предпочтительно, данная перегонная колонна имеет от 15 до 45, предпочтительно от 20 до 40 теоретических тарелок и работает при давлении в верхней части колонны в диапазоне от 0,5 до 1,2 бар, предпочтительно от 0,7 до 1,1 бар. Флегмовое число данной перегонной колонны предпочтительно находится в диапазоне от 0,05:1 до 0,5:1, более предпочтительно от 0,1:1 до 0,2:1. Кубовый поток, получаемый из перегонной колонны на стадии (a2), содержащий по существу всю непрореагировавшую перекись водорода стадии (a1) и дополнительно содержащий ацетонитрил, воду, предпочтительно подают на стадию (a3). Что касается стадии (a3), предпочтительно использовать адиабатический реактор, предпочтительно адиабатический шахтный реактор. Условия эпоксидирования на стадии (a3) предпочтительно выбирают таким образом, чтобы обеспечить конверсию перекиси водорода на выходе (a3), по меньшей мере, 99%, предпочтительно, по меньшей мере, 99,5%, более предпочтительно, по меньшей мере, 99,9%, в расчете на перекись водорода, подаваемого на стадии (a1). На стадии (a3) предпочтительно использовать тот же катализатор, что и на стадии (a1). Что касается пропена, который предпочтительно вводят в реактор, используемый на стадии (a3), делается ссылка на пропен, который уже рассматривался выше в контексте стадии (а). Таким образом, например, можно использовать пропен химического сорта или пропен полимерного сорта, при этом предпочтение отдается пропену полимерного сорта. Если стадии (a1) и (a3) выполняются, реакторы предпочтительно работают таким образом, чтобы общая конверсия пропена, с учетом конверсии на стадии (a1) и конверсии на стадии (a3) составляла, по меньшей мере, 65%, более предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 75%.

В зависимости от конкретных условий эпоксидирования на стадии (а), поток S0 может содержать любые возможные количества пропиленоксида, ацетонитрила, воды, по меньшей мере, одного дополнительного компонента B, необязательно пропена и необязательно пропана. Предпочтительно, от 90 до 97 вес. %, более предпочтительно от 92 до 97 вес. %, более предпочтительно от 95 до 97 вес. % потока S0 состоит из ацетонитрила, воды и пропиленоксида, и от 0,01 до 3 вес. %, более предпочтительно от 0,015 до 2 вес. %, более предпочтительно от 0,02 до 0,1 вес. ч.н.м. потока S0 состоит из, по меньшей мере, одного компонента B. Термин "… вес. % потока S0 состоит из, по меньшей мере, одного компонента B" относится к общему количеству всех компонентов B, содержащихся в потоке S0. Более предпочтительно, от 90 до 97 вес. %, более предпочтительно от 92 до 97 вес. %, более предпочтительно от 95 до 97 вес. % потока S0 состоит из ацетонитрила, воды и пропиленоксида, от 0,05 до 7 вес. %, более предпочтительно от 0,1 до 6 вес. %, более предпочтительно от 0,15 до 4 вес. % состоит из пропена и необязательно пропана, и от 0,01 до 3 вес. %, предпочтительно от 0,015 до 2 вес. %, более предпочтительно от 0,02 до 1 вес. ч.н.м. потока S0 состоит из, по меньшей мере, одного компонента B.

Согласно настоящему изобретению десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере, одного компонента B составляет больше нуля. Коэффициент разделения октанола-воды (log KOW) является параметром хорошо известным специалистам в данной области. Для полноты, его определение и расчет описаны в Справочном примере 8 ниже.

Как правило, по меньшей мере, один компонент B, содержащийся в потоке S0, либо представляет собой вторичный продукт и/или побочный продукт, полученный во время реакции эпоксидирования на стадии (a), и/или соединение, которое образуется во время, по меньшей мере, одной из стадий обработки, которую предпочтительно проводят после стадии (а), и которые накапливаются, если определенные технологические потоки предпочтительного интегрированного способа рециркулируются в стадию (а), и/или содержатся в качестве примесей в, по меньшей мере, одном из исходных материалов, используемых на стадии (а), такие, как примеси в ацетонитриле или примеси в перекиси водорода.

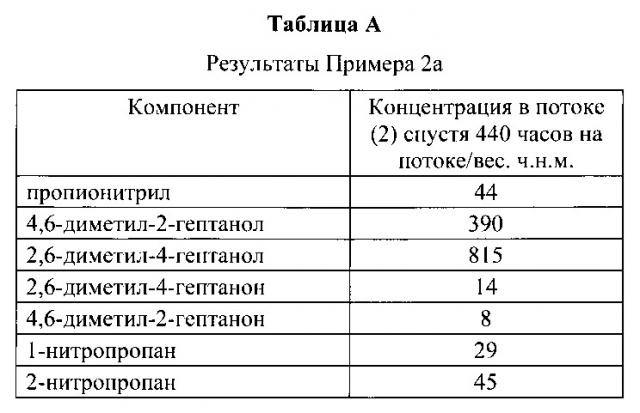

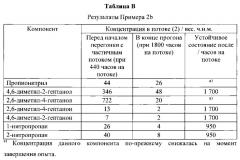

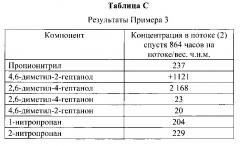

Предпочтительно, по меньшей мере, один компонент B представляет собой пропионитрил, 1-нитропропан, 2-нитропропан, 3-метилбутаннитрил, н-пентаннитрил, 1-пентанол, 2-пентанол, 2-бутанон, 2-пентанон, 2-гексанон, 4-метил -2-гептанон, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол, 2,6-диметил-4-гептанон, 4,6-диметил-2-гептанон, 2,6-диметил-4,6-гептандиол, 2,4-диметил-оксазолин, 2,5-диметилоксазолин, цис-2,4-диметил-1,3-диоксолан, транс-2,4-диметил-1,3-диоксолан, по меньшей мере, одну примесь, содержащуюся в перекиси водорода, используемой на стадии (a), или комбинацию двух или более из этих соединений.

Предпочтительно, по меньшей мере, один компонент B включает в себя пропионитрил, 1-нитропропан, 2-нитропропан, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол, 2,6-диметил-4-гептанон, или комбинацию двух или более из этих соединений. Более предпочтительно, по меньшей мере, один компонент B включает в себя комбинацию из трех или более таких соединений, более предпочтительно комбинацию из четырех или более таких соединений, более предпочтительно комбинацию из пяти или более из таких соединений. Более предпочтительно, по меньшей мере, один компонент B включает в себя комбинацию пропионитрила, 1-нитропропана, 2-нитропропана, 2,6-диметил-4-гептанола, 4,6-диметил-2-гептанола, 2,6-диметил-4-гептанона.

Что касается, по меньшей мере, одной примеси, содержащейся в перекиси водорода, используемой на стадии (а), данная, по меньшей мере, одна примесь представляет собой алкилфосфат, такой как трис-(2-этилгексил) фосфат, нониловый спирт, такой как диизобутилкарбинол, алкилциклогексиловый эфир, такой как 2 метил-циклогексилацетат, N,N-диалкилкарбонамиды, такие как N,N-дибутилпропионамид, N-алкил-N-арилкарбонамиды, такие как N-этил-N-фенилбензамид, N,N-диалкилкарбамат, такой как 2-этилгексил-N-бутилкарбамат, тетраалкилмочевину, такую как тетра-н-бутилмочевину, циклоалкилмочевину, такую как дигексилпропенмочевину, фенилалкилмочевину, такую как N,N-дибутил-N'-метил-N'-фенилмочевину, N-алкил-2-пирролидон, такой как октил пирролидон, N-алкил капролактам, такой как н-октил капролактам, C8-C12 алкильные ароматические соединения, дибутиламин, дибутилформамид, 1-бутанол, масляный альдегид, 2-этилгексанол, 2-этилантрахинон, 2-этил-5,6,7,8-тетрагидроантрахинон, или комбинацию двух или более из этих соединений.

Возможно, чтобы реагирование пропена, смешанного с пропаном, с перекисью водорода, в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, например, реагирование пропена на стадии (a1) и/или (a3) осуществлялось в присутствии, по меньшей мере, одной калиевой соли, которую растворяют в соответствующих смесях, которые подвергают условиям эпоксидирования на стадии (а), например, на стадиях (a1) и/или (a3). Предпочтительно, по меньшей мере, одну калиевую соль выбирают из группы, состоящей из, по меньшей мере, одной неорганической калиевой соли, по меньшей мере, одной органической калиевой соли и комбинаций, по меньшей мере, одной неорганической калиевой соли и, по меньшей мере, одной органической калиевой соли, в которых, по меньшей мере, одна из, по меньшей мере, одной калиевой соли представляет собой органическую калиевую соль. Более предпочтительно, по меньшей мере, одну калиевую соль выбирают из группы, состоящей из, по меньшей мере, одной неорганической калиевой соли, выбранной из группы, состоящей из гидроксида калия, галогенидов калия, нитрата калия, сульфата калия, гидросульфата калия, перхлората калия, по меньшей мере, одной органической калиевой соли, выбранной из группы, состоящей из калиевых солей алифатических насыщенных монокарбоновых кислот, предпочтительно содержащих 1, 2, 3, 4, 5 или 6 атомов углерода, карбоната калия и гидрокарбоната калия, и комбинации, по меньшей мере, одной из, по меньшей мере, одних неорганических калиевых солей и, по меньшей мере, одной из, по меньшей мере, одних органических калиевых солей. Более предпочтительно, по меньшей мере, одну калиевую соль выбирают из группы, состоящей из, по меньшей мере, одной неорганической калиевой соли, выбранной из группы, состоящей из гидроксида калия, хлорида калия, нитрата калия, по меньшей мере, одной органической калиевой соли, выбранной из группы, состоящей из формиата калия, ацетата калия, карбоната калия и гидрокарбоната калия, и комбинации, по меньшей мере, одной из, по меньшей мере, одних неорганических калиевых солей и, по меньшей мере, одной из, по меньшей мере, одних органических калиевых солей.

Таким образом, настоящее изобретение также относится к способу, который отличается тем, что стадия (a) включает в себя реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя