Способ получения ароматических углеводородов

Иллюстрации

Показать всеПредставлен способ получения ароматических углеводородов с применением оксигената в качестве исходного материала. Используют: реакцию с участием оксигената в одном реакторе ароматизации, получение и разделение продукта реакции ароматизации на сепарационной установке А, в которой осуществляют охлаждение, промывку щелочью и/или водой, получение потока газообразных углеводородов X и потока жидких углеводородов Y; получение неароматических углеводородов X1 после удаления газа и/или части оксигената на сепарационной установке В, в которой осуществляется короткоцикловая безнагревная адсорбция, ректификация (разгонка) и/или адсорбция; получение Х2, содержащего неароматические углеводороды, и потока Х3, содержащего ароматические углеводороды, после удаления газа, части оксигената из потока Х на сепарационной установке В, на которой осуществляется короткоцикловая безнагревная адсорбция, ректификация и/или адсорбция, реакцией в другом реакторе ароматизации и разделением на сепарационной установке А, в которой происходит охлаждение, промывка щелочью и/или промывка водой; получение смешанного потока M ароматических углеводородов с числом углеродных атомов в молекуле 7 или менее и потока N остальных углеводородов непрецизионной ректификацией, объединенного потоком Y и потоком Х3, содержащего ароматические углеводороды, на сепарационной установке С. Разделение потока N на сепарационной установке D, на которой осуществляется одна операция из ректификации и экстракционной ректификации, и получение потока K, содержащего неароматические углеводороды, потока C8 ароматических углеводородов J и потока С9+ ароматических углеводородов L. Возврат к оксигенату потока X1, содержащего поток Х2, содержащего неароматические углеводороды, потока смешанных углеводородов М, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и/или части или целого потока K, содержащего неароматические углеводороды, возврат в реактор ароматизации одного из углеводородных потоков: потока X1 и потока Х2, потока М, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и/или части или целого потока K. Технический результат - предоставление способа, обеспечивающего высокий выход ароматических углеводородов и малое потребление энергии. 11 з.п. ф-лы, 10 ил., 10 пр.

Реферат

Область, к которой относится изобретение

Изобретение относится к способу получения ароматических углеводородов из кислородсодержащих соединений в качестве исходного.

Уровень техники

Ароматические углеводороды (из которых бензол, метилбензол (т.е. толуол) и диметилбензол (т.е. ксилол) обозначаются как В, Т и X, соответственно, а совместно они обозначаются ВТХ) представляют собой важный основной материал в органической химии. Около 90% ароматических углеводородов во всем мире получают методом каталитического риформинга (бензиновых фракций) нефти в качестве исходного и из газолина, побочного продукта парового крекинга. Только 10% общего количества ароматических углеводородов получают из угля. По мере уменьшения запасов нефти и, следовательно, высокой ее стоимости, энергетика и химическая промышленность, использующие нефть в качестве основного исходного материала, сталкиваются с беспрецедентными серьезными трудностями.

С развитием промышленности на основе природного газа и сланцевого газа в Северной Америке и на Среднем Востоке большое количество легких углеводородов получают в качестве побочных продуктов. Легкий углеводород, получаемый в качестве побочного продукта из сланцевого газа, замещает честь нафты в исходном материале для парового крекинга, и поэтому имеется тенденция превратить исходные для парового крекинга в легкую фракцию. В будущем можно будет наблюдать снижение производства ароматических углеводородов из побочных продуктов каталитического крекинга, что приведет к уменьшению количества ароматических углеводородов во все мире. Поэтому разработка новых технологий с применением оксигенатов, включающих метанол, в качестве исходного для частичного замещения нефти для получения ароматических углеводородов имеет большой потенциал.

В патенте США №US 3931731 представлен способ получения газолина из метанола в качестве исходного. Хотя в газолине присутствует значительное количество ароматических углеводородов, основной целью процесса является получение жидкого топлива-газолина с высоким октановым числом, содержащего также большое количество изопарафиновых компонентов с высоким октановым числом. Техническую проблему методов получения газолина из оксигената(-ов) в качестве исходного(-ых) составляет низкий общий выход ароматических углеводородов.

В патенте КНР №CN 101244969 B сообщается об установке для ароматизации C1-C12 углеводородов или метанола и регенерации катализатора. Этот способ не имеет отношения к конверсии неуглеводородных соединений в продукт реакции, к конкретным методам реакций или разделения. Добавляемое количество неуглеводородных соединений относительно мало. Более того, получение большого количества неуглеводородных соединений в продукте снижает эффективность ароматизации исходного и повышает стоимость процесса ароматизации.

В патенте КНР №CN 101671226 сообщается о проведении реакции ароматизации смеси метанола и одного или более C1-C12 углеводородов в реакторе. В этом способе учитывается только одноразовое превращение метанола и C1-C12 углеводородов, и он не относится к циклической конверсии неуглеводородных соединений в продукты реакции - ароматические углеводороды. Проблемой этого процесса является низкий выход ароматического углеводорода. Исследования показывают, что температура реакции ароматизации метана составляет примерно 700°C, но степень конверсии метана менее 20%, а выход ароматических углеводородов составляет примерно 10%. Наивысшая температура реакции ароматизации в процессе составляет лишь 650°C. Таким образом, если в состав C1-C12 углеводородов входит метан, обладающий более низкой активностью, его присутствие или его накопление в цикле может понизить эффективность реактора.

В китайском патенте CN 101820919 В описан метод получения диметилбензола из метанола или оксигената (кислородсодержащего соединения). В этом методе В и Т в жидкофазном ароматическом углеводородном продукте выделяются (разделяются) последовательно, один за другим, так же разделяются неароматические углеводороды, содержащие более 6 атомов углерода. В смеси ароматических углеводородов неароматические углеводороды и ароматические углеводороды с одинаковым числом углеродных атомов имеют чрезвычайно близкие температуры кипения, и их очень трудно разделять. Современная техника разделения ароматических углеводородов обычно позволяет выделять неароматические и ароматические углеводороды экстракцией растворителем из потока смеси углеводородов, содержащей легкие ароматические углеводороды бензол, метилбензол и диметилбензол, а затем последовательно разделять (выделять) бензол, метилбензол, диметилбензол и ароматические углеводороды. В методе, раскрываемом в китайском патенте CN 101820919 B, неароматические углеводороды, содержащие не более 6 углеродных атомов, подвергают циклической конверсии в ароматические углеводороды. Однако, неароматические углеводороды, содержащие более 6 углеродных атомов, не подвергаются циклической конверсии в ароматические углеводороды. Поэтому проблемой данного процесса является низкий выход ароматических углеводородов. В китайском патенте №CN 101820919 B показано, что по сравнению с потреблением энергии на утилизацию смеси углеводородов, содержащей В и Т, потребление энергии в процессе отделения ароматических углеводородов, находящихся в жидкой фазе, от неароматических углеводородов будет выше. Кроме того, в указанном методе практически только H2 и CH4 удаляются из газовой фазы. Кислородсодержащие соединения, такие как СО, СО2, формальдегид, муравьиная кислота и уксусная кислота неизбежно получаются в процессе получения ароматических углеводородов из кислородсодержащих соединений (оксигенатов). Эти компоненты нельзя далее превратить в ароматические углеводороды. Если их не удалять, они будут накапливаться в системе и тем самым влиять на эффективность реактора.

В китайском патенте №CN 101607864 B описан метод повышения выхода диметилбензола с помощью добавления бензола или метилбензола в систему для ароматизации оксигенатов. Продукт, образующийся при получении ароматических углеводородов из оксигенатов, помимо ароматических углеводородов содержит большое количество неароматических углеводородов, непрореагировавших оксигенатов и промежуточных продуктов. Эти продукты, не являющиеся ароматическими углеводородами, содержат много различных компонентов. Их выделение или продажа в виде смеси даст относительно малый эффект. Добавление бензола или метилбензола из продуктов реакции или из внешнего источника (вне процесса ароматизации) может повысить выход диметилбензола за счет алкилирования с применением метанола. Однако этот метод требует относительно большого расхода энергии на выделение бензола и метилбензола, соответственно, что неизбежно повысит стоимость получения ароматического углеводорода. Кроме того, в качестве катализатора ароматизации в данном методе применяют модифицированные силанизацией и металлами молекулярные сита. Хотя силанизация повышает зависящую от формы реагентов селективность катализатора, она вызывает блокаду пор и снижение каталитической активности.

В китайской патентной заявке CN 1880288 A описан процесс конверсии метанола и катализатор для получения ароматических углеводородов. В методе получения ароматических углеводородов из метанола, раскрываемом в вышеуказанном патенте, используют два последовательно расположенных реактора с неподвижным слоем катализатора; после того, как реагент, метанол, поступает в первый реактор, первая часть газофазного продукта продолжает поступать во второй реактор; ароматические углеводороды и неароматические углеводороды получают, разделяя жидкофазные продукты из первого и второго реакторов. Процесс получения ароматических углеводородов с применением оксигенатов представляет собой процесс с высокой экзотермией и относительно быстрой дезактивацией вследствие осаждения углерода. В реакторе с неподвижным слоем катализатора затруднен процесс теплообмена и отвода тепла, а также трудно постоянно контролировать температуру. В этом процессе только компоненты газовой фазы в побочных продуктах первого реактора применяются для ароматизации с целью превращения их в ароматические углеводороды. Неароматические углеводороды в качестве побочных продуктов во втором реакторе далее не подвергаются циклической конверсии в ароматические углеводороды. Поэтом технической проблемой данного процесса является низкий общий выход ароматических углеводородов.

В заявке на патент США №US 20100185033 A1 описан метод получения ароматических углеводородов с применением в качестве исходных алифатических спиртов, содержащих от 1 до 10 атомов углерода в молекуле. В качестве катализатора применяли молекулярное сито, содержащее от 0.0001 до 20% La и 0.0001-20% металла М, где М выбран по меньшей мере из одного из элементов: молибдена (Мо), церия (Се) или цезия (Cs), а цеолит выбран из ZSM-5, ZSM-11, ZSM-23, ZSM-48 и ZSM-57. Реакцию проводили в следующих условиях: температура от 250 до 750°C, давление от 0 до 3 МПа, расход сырья от 0.1 до 500 час-1. Способ не включает стадию получения ароматических углеводородов с помощью дополнительной циклической конверсии побочных продуктов, неароматических углеводородов. Поэтому проблемой данного процесса является низкий общий выход ароматических углеводородов.

В патенте США №US 6489528 B2 описан метод получения ароматического углеводорода с применением в качестве исходного метанола или диметилового эфира, а в качестве катализатора применялись молекулярные сита двух типов, причем одним из них является силикоалюминофосфатное молекулярное сито, а другим является молекулярное сито ZSM-5, которое содержит металл Zn и элемент из группы IIIA или группы VIB. В этом патенте не указаны конкретные методы реакции и разделения и не говорится о дальнейшей утилизации неароматических углеводородов, содержащихся в продуктах.

Помимо продукта, включающего ароматические углеводороды, в результате реакции с применением оксигенатов получают побочные продукты, содержащие большое количество неароматических углеводородов, небольшое количество неконвертированных кислородсодержащих веществ (оксигенатов) и другие промежуточные продукты превращения оксигенатов. Это очень затрудняет использование этих компонентов. Экономия от их самостоятельного применения после выделения ничтожна. В качестве топливного газа их эффект также очень мал. Если эти компоненты можно было бы превратить в ароматические углеводороды, общий выход ароматических углеводородов при их получении с применением оксигенатов заметно бы повысился, стоимость производства ароматических углеводородов могла бы уменьшиться, и был бы достигнут значительный экономический эффект.

Имеющиеся в составе ароматических углеводородов легкие ароматические углеводороды - ВТХ - представляют собой наиболее ценные и находящие широкое применение ароматические углеводороды. Среди этих ароматических углеводородов диметилбензол представляет собой продукт, находящий сравнительно широкое применение и являющийся продуктом более высокого технического уровня. Из этих ароматических углеводородов способы непосредственного применения метилбензола очень ограничены. Главным образом метилбензол превращают в диметилбензол, который находит большой спрос и является продуктом более высокого технического уровня, получаемым с помощью селективного диспропорционирования метилбензола или в процессе переалкилирования с применением C9 компонента.

В предыдущем уровне техники сообщалось применение для модификации оксидов неметаллов и оксидов металлов, в особенности оксидов неметаллов. Однако, присутствие этих компонентов может вызвать блокаду пор молекулярных сит, невозможность достичь оптимального эффекта модификации и снижение эффективности катализатора ароматизации.

Суммируя вышеприведенные сведения, можно сказать, что технической проблемой процесса получения ароматических углеводородов с применением оксигенатов в качестве исходных из уровня техники является общий низкий выход ароматических углеводородов и высокая энергоемкость.

Сущность изобретения

Для решения этой технической проблемы в настоящем изобретении предусматривается способ получения ароматических углеводородов с применением оксигената в качестве исходного. Преимуществом этого способа является высокий выход ароматического углеводорода и малое потребление энергии.

Настоящее изобретение относится к способу получения ароматических углеводородов с применением оксигената (кислородсодержащего соединения) в качестве исходного, включающему:

i) реакцию с участием оксигената по меньшей мере в одном реакторе ароматизации и получение продукта реакции ароматизации;

ii) разделение продукта реакции ароматизации в сепарационной установке А и получение потока газообразных углеводородов X и потока жидкофазных углеводородов Y;

iii) получение потока углеводородов X1, содержащего неароматические углеводороды, после удаления газа и/или части оксигената из потока газообразных углеводородов X на сепарационной установке В; или получение потока Х2, содержащего неароматические углеводороды, и потока Х3, содержащего ароматические углеводороды, после удаления газа и/или части оксигената из потока газообразных (газофазных) углеводородов X на сепарационной установке В реакцией в другом реакторе ароматизации и разделением на сепарационной установке А;

iv) получение смешанного потока М ароматических углеводородов с числом углеродных атомов в молекуле 7 или менее и потока N остальных (остаточных) углеводородов непрецизионной ректификацией (грубой разгонкой) объединенного потока жидких углеводородов Y и, необязательно, потока Х3, содержащего ароматические углеводороды, на сепарационной установке С;

v) разделение потока N остаточных углеводородов на сепарационной установке D, получение потока K, содержащего неароматические углеводороды, потока J ароматических углеводородов C8 и потока L ароматических углеводородов ;

vi) возврат для реакции с вышеуказанным оксигенатом одного из углеводородных потоков, потока X1, содержащего неароматические углеводороды, и потока Х2, содержащего неароматические углеводороды, потока смешанных углеводородов M, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и/или части или целого потока K, содержащего неароматические углеводороды, необязательно, с дополнительным потоком углеводородов; или возврат одного из углеводородных потоков, потока X1, содержащего неароматические углеводороды, и потока Х2, содержащего неароматические углеводороды, потока смешанных углеводородов М, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и/или части или целого потока K, содержащего неароматические углеводороды, в реактор ароматизации по п. iii);

vii) необязательно, реакцию потока L ароматических углеводородов по меньшей мере в одном реакторе, выбранном из реактора переалкилирования и реактора де(з)алкилирования, и получение потока L1 ароматических углеводородов C8.

Согласно данному изобретению оксигенат, предпочтительно, выбран по меньшей мере из одного из реагентов: метанола и диметилового эфира. В сепарационной установке А, предпочтительно, осуществляются такие операции, как быстрое охлаждение, промывка щелочью и/или промывка водой и т.п. В сепарационной установке В, предпочтительно, осуществляется по меньшей мере один из методов разделения, такой как короткоцикловая безнагревная адсорбция, ректификация (разгонка) и адсорбция. Сепарационная установка С представляет собой ректификационную установку для непрецизионной ректификации (грубой разгонки), в которой поток жидкофазных углеводородов Y, содержащий неароматические углеводороды и ароматические углеводороды, может разделяться на поток смешанных углеводородов М, содержащий ароматические углеводороды с числом атомов в молекуле 7 или менее, и поток смешанных углеводородов N, содержащий остаточные углеводороды и неароматические углеводороды. Эта операция отличается от разделения с помощью прецизионной ректификации, применяемой для разделения, из уровня техники. Разделение ароматических углеводородов с помощью прецизионной ректификации из уровня техники позволяет полностью отделить неуглеводородные компоненты из потока Y от ароматических углеводородов экстракцией растворителем, а также разделить смесь ароматических углеводородов на бензол, метилбензол, C8 ароматические углеводороды и ароматические углеводороды. В сепарационной установке D, предпочтительно, осуществляется по меньшей мере одна из операций: ректификация и экстракционная ректификация.

Согласно вышеуказанному способу по настоящему изобретению поток жидкофазных углеводородов Y, предпочтительно, разделяют двумя нижеприведенными методами разделения:

1) разделение потока Y, поступающего на сепарационную установку С1, посредством непрецизионной ректификации с образованием потока смешанных углеводородов M1, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 6 или менее и потока углеводородов N1, содержащих более 6 углеродных атомов в молекуле, разделение потока углеводородов N1, поступающего на сепарационную установку D1, с образованием потока ароматических углеводородов C8 и потока ароматических углеводородов , см, например, схему разделения на Фигуре 9;

2) разделение потока Y, поступающего на сепарационную установку С2, посредством непрецизионной ректификации с образованием потока смешанных углеводородов М2, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 7 или менее, и потока углеводородов N2, содержащих более 7 углеродных атомов в молекуле, разделение потока углеводородов N2, поступающего на сепарационную установку D2, и получение потока ароматических углеводородов C8 и потока ароматических углеводородов , см, например, схему разделения на Фигуре 10.

Согласно способу по настоящему изобретению часть потока или весь поток, содержащий неароматические углеводороды, и поток оксигената могут вступать в контакт с катализатором для реакции в одном и том же реакторе ароматизации или могут поступать в разные реакторы ароматизации, соответственно. Способ по настоящему изобретению, предпочтительно, включает по меньшей мере один реактор, выбранный из группы, состоящей из реактора переалкилирования и реактора деалкилирования для превращения потока L ароматических углеводородов в диметилбензол; предпочтительно, условия реакции в указанном реакторе переалкилирования следующие: температура от 350 до 550°C, давление от 0.1 до 5.0 МПа, молярное соотношение водород/углеводород от 1:1 до 200:1, объемно-массовая скорость подачи исходного(-ых) материала(-ов) от 0.1 до 15 час-1; условия реакции в указанном реакторе деалкилирования следующие: температура реакции от 300 до 800°C, молярное соотношение водород/углеводород от 0.1 до 200:1 и объемно-массовая скорость углеводородов от 0.5 до 10 час-1.

Если в способе по настоящему изобретению участвует один реактор ароматизации, то осуществление способа по настоящему изобретению включает следующие стадии:

а) контактирование потока 1 оксигената(-ов) с катализатором при температуре от 400 до 550°C, давлении от 0.01 до 2.0 МПа и с объемно-массовой скоростью подачи исходного(-ых) материала(-ов) от 0.1 до 4 час-1 в реакторе ароматизации с образованием потока углеводородов 3;

б) удаление СО2 и части оксигената(-ов) и получение из указанного потока углеводородов 3 на сепарационной установке 1 потока газообразных неароматических углеводородов 4, потока жидких углеводородов 5, содержащего ароматические углеводороды, и водной фазы;

в) удаление газов, таких как неорганические газообразные соединения, включая Н2, СО, СО2, N2 и т.п., СН4 и части оксигената(-ов) из указанного потока газообразных неароматических углеводородов 4 на сепарационной установке 2 и получение потока углеводородов 6;

г) последующее разделение потока жидких (жидкофазных) углеводородов 5, содержащих ароматические углеводороды, в соответствии с одним из четырех нижеприведенных методов и осуществление реакции:

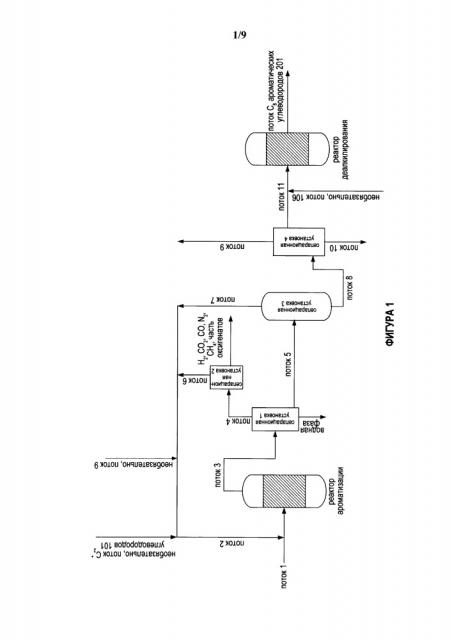

г1) например, см. Фигуру 1, непрецизионная ректификация потока 5 жидких углеводородов, содержащих ароматические углеводороды, на сепарационной установке 3 и получение углеводородного потока 7, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и углеводородного потока 8, содержащего ароматические углеводороды с числом атомов углерода в молекуле более 7, и разделение указанного потока углеводородов 8 на сепарационной установке 4 и получение потока углеводородов 9, потока 10, содержащего C8 ароматические углеводороды, и потока 11 ароматических углеводородов , и реакция указанного потока 11 в реакторе деалкилирования с образованием потока 201 ароматических углеводородов С8;

получение потока углеводородов 2, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, из потока углеводородов 7 и части или всего потока углеводородов 6, причем указанный поток углеводородов 2 также, необязательно, содержит часть или весь из по меньшей мере одного из потоков, выбранного из потока углеводородов 9 и потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы; и возврат указанного потока углеводородов 2 в дальнейшую реакцию с потоком оксигената(-ов) 1;

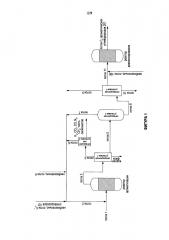

г2) см., например, Фигуру 2, непрецизионная ректификация потока жидких углеводородов 5, содержащих ароматические углеводороды, на сепарационном устройстве 3 и получение углеводородного потока 7 ароматических углеводородов с числом атомов углерода в молекуле 7 или менее и углеводородного потока 8 ароматических углеводородов с числом атомов углерода в молекуле более 7, и получение углеводородного потока 9, содержащего неароматические углеводороды, потока 10, содержащего C8 ароматические углеводороды, и потока 11, содержащего ароматические углеводороды, из указанного углеводородного потока 8 на сепарационной установке 4;

получение углеводородного потока 15, содержащего диметилбензол, из потока ароматических углеводородов 12 и потока метилбензола 13, поступающего не из реакционно-разделительной системы (извне), в реакторе переалкилирования, причем поток ароматических углеводородов 12 выбран из одного из или всех потоков: потока ароматических углеводородов 11 или из смеси потока ароматических углеводородов 11 и потока ароматических углеводородов 106, поступающего извне (не из реакционно-разделительной системы);

получение потока углеводородов 2 из ароматических углеводородов с числом атомов углерода в молекуле 7 или менее из потока углеводородов 7 и части или всего потока углеводородов 6, причем указанный поток углеводородов 2 также, необязательно, содержит часть или все по меньшей мере из одного потока, выбранного из потока углеводородов 9 и потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы; и возврат указанного потока углеводородов 2 в последующую реакцию с потоком оксигената(-ов) 1;

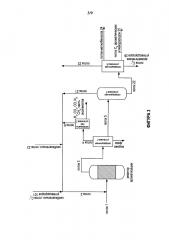

г3) см., например, Фигуру 3, непрецизионная ректификация потока жидких углеводородов 5, содержащего ароматические углеводороды, на сепарационной установке 5 и получение углеводородного потока 21, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 6 или менее, и потока углеводородов 22, содержащего ароматические углеводороды с числом углеродных атомов в молекуле более 6, и получение из указанного потока 22 на сепарационной установке 6 потока углеводородов 23, содержащего неароматические углеводороды, потока метилбензола 24, потока 25, содержащего C8 ароматические углеводороды, и потока 26, содержащего ароматические углеводороды;

получение потока углеводородов 2, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 7 или менее, из части или целых потоков: потока углеводородов 6 и потока углеводородов 21, причем указанный поток углеводородов 2 также, необязательно, содержит часть или целый поток, выбранный по меньшей мере из потока углеводородов 23 и потока углеводородов 101, поступающего не из реакционно-разделительной системы (извне); и возврат указанного потока углеводородов 2 для последующей реакции с потоком оксигената 1;

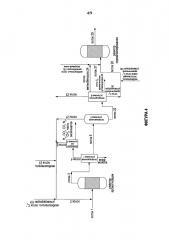

г4) см., например, Фигуру 4, непрецизионная ректификация потока жидких углеводородов 5, содержащего ароматические углеводороды, на сепарационной установке 5, получение потока 21 ароматических углеводородов, содержащих 6 или менее углеродных атомов в молекуле, и потока 22 ароматических углеводородов, содержащих более 6 углеродных атомов в молекуле, и получение углеводородного потока 23, содержащего неароматические углеводороды, потока метилбензола 24, потока 25, содержащего C8 ароматические углеводороды, и потока 26, содержащего ароматические углеводороды, из указанного потока 22 на сепарационной установке 6;

контактирование потока метилбензола 27 и потока ароматических углеводородов 28 с катализатором в реакторе переалкилирования, получение потока 29, содержащего диметилбензол, причем указанный поток 27 выбран из части или целого поток метилбензола 24 или смешанного потока части или целого потока 24 и потока метилбензола 105, поступающего извне (не из реакционно-разделительной системы), а указанный поток ароматических углеводородов 28 выбран из части или целого потока 26 или из смеси части или целого потока 26 и поступающего извне (не из реакционно-разделительной системы) потока ароматических углеводородов 106;

получение потока углеводородов 2, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 7 или менее, из части или целого потока углеводородов 6 и потока углеводородов 21, причем указанный поток углеводородов 2 также, необязательно, содержит часть или целый поток по меньшей мере из одного из потоков, выбранного из потока 23 и потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы; и возврат указанного потока углеводородов 2 для дальнейшей реакции с потоком оксигената(-ов) 1.

Если в способе по настоящему изобретению используются два реактора ароматизации, то осуществление способа по настоящему изобретению включает следующие стадии.

з) контактирование потока 1 оксигената(-ов) с катализатором при температуре от 400 до 550°C, давлении от 0.01 до 2.0 МПа и с объемно-массовой скоростью подачи исходного(-ых) материала(-ов) от 0.1 до 4 час-1 в первом реакторе ароматизации с образованием потока углеводородов 3;

и) удаление СО2 и части кислого оксигената и образование потока газообразных неароматических углеводородов 4, потока жидких углеводородов 5, содержащего ароматические углеводороды, и водной фазы из указанного потока углеводородов 3 на сепарационной установке 1;

к) удаление газов, таких как неорганические газообразные соединения, включая Н2, СО, СО2, N2 и т.п., СН4 и части оксигената(-ов) из указанного потока газообразных неароматических углеводородов 31 на сепарационной установке 2 и получение потока углеводородов 32, причем поток углеводородов 31 представляет собой смесь потоков углеводородов: потока 4 и потока 35;

л) контактирование потока углеводородов 33 с катализатором во втором реакторе ароматизации при температуре от 450 до 650°C, давлении от 0.01 до 2.0 МПа и при объемно-весовой скорости подачи исходного(-ых) материала(-ов) от 0.1 до 4 час-1 с образованием потока углеводородов 34, причем указанный поток углеводородов 33 выбран из потока углеводородов, смешанного из двух потоков, потока 32 и потока I, где поток I выбран из целого или части по меньшей мере одного из потоков: потока неароматических углеводородов 102, поступающего извне, не из реакционно-разделительной системы, и потока 39;

м) удаление СО2 и части кислого оксигената и получение из потока углеводородов 34 на сепарационной установке 7 потока газообразных неароматических углеводородов 35, потока жидких углеводородов 36, содержащего ароматические углеводороды, и водной фазы;

н) последующее разделение потока 5 и потока 36 в соответствии с одним из четырех нижеприведенных способов и реакция:

н1) например, см. Фигуру 5, разделение потока 5 и потока 36 на сепарационной установке 8 методом непрецизионной ректификации и получение углеводородного потока 37, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, и углеводородного потока 38, содержащего ароматические углеводороды с числом атомов углерода в молекуле более 7, и разделение указанного потока углеводородов 38 на сепарационной установке 9 и получение потока углеводородов 39, содержащего неароматические углеводороды, потока 40, содержащего C8 ароматические углеводороды, и потока 41 ароматических углеводородов , и реакция указанного потока ароматических углеводородов 41 или смеси потока ароматических углеводородов 41 и, необязательно, потока ароматических углеводородов 106, поступающего извне, в реакторе деалкилирования с образованием потока 202 ароматических углеводородов C8;

получение потока углеводородов 2, содержащего ароматические углеводороды с числом атомов углерода в молекуле 7 или менее, из потока углеводородов 37 и потока Н, где указанный поток Н выбран по меньшей мере из одного из потоков: потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы, и потока 39; и возврат указанного потока углеводородов 2 в дальнейшую реакцию с потоком оксигената(-ов) 1;

н2) см., например, Фигуру 6, разделение потока жидких углеводородов 5 и потока 36 на сепарационной установке 8 методом непрецизионной ректификации и получение углеводородного потока 37 ароматических углеводородов с числом атомов углерода в молекуле 7 или менее и углеводородного потока 38 ароматических углеводородов с числом атомов углерода в молекуле более 7, и разделение указанного потока 38 на сепарационной установке 9 и получение потока 39, содержащего неароматические углеводороды, потока 40, содержащего C8 ароматические углеводороды, и потока 41, содержащего ароматические углеводороды;

получение углеводородного потока 44, содержащего C8 ароматические углеводороды, из потока ароматических углеводородов 42 и потока метилбензола 43, поступающего не из реакционно-разделительной системы (извне), причем поток ароматических углеводородов 42 выбран из одного из потоков: потока 41 или из смеси потока 41 и потока ароматических углеводородов 106, поступающего извне (не из реакционно-разделительной системы);

получение потока углеводородов 2 из ароматических углеводородов с числом атомов углерода в молекуле 7 или менее из потока углеводородов 37 и потока Н, где указанный поток Н выбран по меньшей мере из одного из потоков: потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы, и потока 39; и возврат указанного потока углеводородов 2 в последующую реакцию с потоком оксигената(-ов) 1;

н3) см., например, на Фигуре 7, разделение потока 5 и потока 36 на сепарационной установке 10 методом непрецизионной ректификации и получение углеводородного потока 47 ароматических углеводородов с числом атомов углерода в молекуле 7 или менее и углеводородного потока 48 ароматических углеводородов с числом атомов углерода в молекуле более 7, и разделение указанного потока 48 на сепарационной установке 11 и получение потока 49, содержащего неароматические углеводороды, потока 50, содержащего C8 ароматические углеводороды, и потока 51, содержащего ароматические углеводороды;

получение потока углеводородов 2, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 7 или менее, из потока 47 и потока Н, где указанный поток Н выбран по меньшей мере из одного потока углеводородов 101, поступающего извне, не из реакционно-разделительной системы, и потока 49; и возврат указанного потока углеводородов 2 в последующую реакцию с потоком оксигената(-ов) 1;

н4) см., например, на Фигуре 8, разделение потока 5 и потока 36 на сепарационной установке 9 методом непрецизионной ректификации и получение углеводородного потока 47 ароматических углеводородов с числом атомов углерода в молекуле 7 или менее и углеводородного потока 48 ароматических углеводородов с числом атомов углерода в молекуле более 7, и разделение указанного потока 48 на сепарационной установке 9 и получение потока 49, содержащего неароматические углеводороды, потока 50, содержащего C8 ароматические углеводороды, и потока 51, содержащего ароматические углеводороды,

получение потока 54, содержащего C8 ароматические углеводороды, из потока ароматических углеводородов 52 и потока метилбензола 53, поступающего извне, не из реакционно-разделительной системы, причем поток ароматических углеводородов 52 выбран из потока 51 или смеси потока 51 и потока ароматических углеводородов 106, поступающего извне, не из реакционно-разделительной системы,

получение потока углеводородов 2, содержащего ароматические углеводороды с числом углеродных атомов в молекуле 7 или менее, из потока 47 и потока Н, где указанный поток Н выбран по меньшей мере из одного потока углеводородов 101, поступающего извне, не из реакционно-разделит