Способ изготовления ножа соломоизмельчителя

Иллюстрации

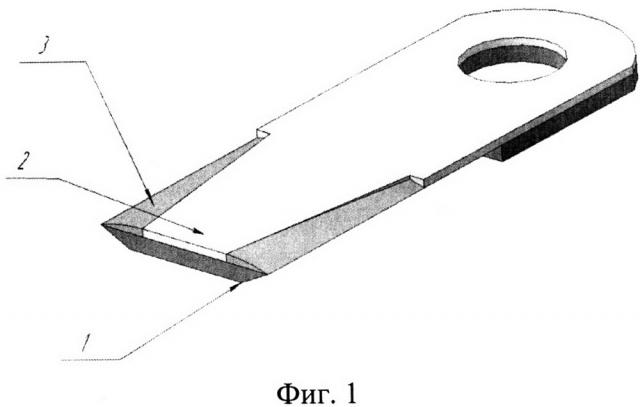

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Способ изготовления ножа 1 соломоизмельчителя включает создание стальной заготовки с режущей кромкой и нанесение упрочняющего покрытия из износостойкого сплава на ее тыльную сторону. Упрочняющее покрытие наносят сплошным слоем шихты 3 по керамическому трафарету 2, выполненному по форме преимущественной фигуры износа. Шихта 3 насыпается в окна трафарета 2 толщиной слоя от 0,4 до 3,0 мм, длиной 2/3 от длины режущей кромки так, чтобы ее поверхность располагалась под углом ≤30°. Затем заготовку с трафаретом 2 и шихтой 3 помещают в индуктор для осуществления индукционной наплавки. Изобретение обеспечивает увеличение срока эксплуатации ножа 1. 3 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения и может быть использовано в измельчительных устройствах комбайнов - соломоизмельчителях.

Соломоизмельчители снабжены вращающимся валом или барабаном, на котором жестко или с возможностью качания расположено множество ножей, а именно с распределением их как по длине барабана, так и по его периметру. Эти устройства мелко рубят подаваемый между подвижными ножами и фиксированными контрножами измельчаемый материал. Измельченный материал в соответствии с целями передается дальше направляющими устройствами.

Известен способ изготовления ножей (аналог), состоящий в изготовлении пластины с режущими кромками из стали 65Г, 75Г, У8 с последующей закалкой и средним отпуском [Ткачев В.Н. Износ и повышение долговечности деталей сельскохозяйственных машин [Текст]. -М: «Машиностроение», 1971. - С. 117-118].

Недостаток аналога состоит в том, что изнашиваемые поверхности конструктивно не усилены путем дополнительного увеличения количества основного металла или износостойкого материала в зоне изнашивания ножа.

Наиболее близким по технической сущности к заявляемому (прототипом) является способ изготовления ножа кормоизмельчителя [А.С. №1644790 A1 (SU)], выполненного из стальной полосы с режущей кромкой и упрочняющим покрытием из износостойкого сплава, нанесенного на тыльную сторону изделия и выполненного в виде чередующих выступов (в виде зубьев) и впадин по всему фронту лезвийной поверхности с конструктивными параметрами: высоты зуба, его шага вдоль режущей кромки, угла заточки режущей кромки, толщины упрочняющего покрытия.

Недостаток прототипа состоит в том, что им не обеспечивается оптимальная клиновидная форма режущей кромки ножа в процессе его работы, что значительно снижает режущие свойства и качество измельчения растительной массы.

Задача, решаемая изобретением, - увеличение срока сохранения режущих свойств ножа.

Задача решается тем, что в способе изготовления ножа соломоизмельчителя, включающем создание стальной заготовки с режущей кромкой, нанесение упрочняющего покрытия из износостойкого сплава на ее тыльную сторону, упрочняющее покрытие наносится сплошным слоем шихты по керамическому трафарету, выполненному по форме преимущественной фигуры износа, причем шихта насыпается в окна трафарета так, чтобы ее поверхность располагалась под углом ≤30° длиной от 2/3 до 6/9 режущей кромки, толщиной слоя от 0,4÷3,0 мм, после чего заготовка с трафаретом и шихтой помещается в индуктор и осуществляется индукционная наплавка.

На фиг. 1 показана заготовка ножа соломоизмельчителя с размещенным на ней трафаретом и шихтой, где: 1 - нож, 2 - керамический трафарет, 3 - насыпанная наплавочная шихта.

На фиг. 2 показана преимущественная фигура износа, образующая в процессе эксплуатации ножа соломоизмельчителя (на примере ножа комбайна «Acros» при наработке им до 50 тонн яровой пшеницы).

На фиг. 3 показан нож соломоизмельчителя комбайна «Acros», упрочненный по предлагаемому способу.

Технический результат изобретения достигается тем, что заготовка ножа, состоящая из пластины с отверстием и двух продольных режущих кромок, выполненных фрезеровкой под углом до 30°, с тыльной стороны покрывается керамическим трафаретом, через окна которого специальным дозатором насыпается шихта, излишки шихты ссыпаются, а оставшийся слой располагается под естественным углом откоса (меньшим, либо равным, углу заточки) переменной толщины от кромки до ребра лезвия. Полученная сборка (заготовка + трафарет + шихта) помещается в индуктор, в котором осуществляется индукционная наплавка износостойкого сплава при оптимальных параметрах.

Пример конкретного выполнения изобретения.

Для определения оптимальных технологических параметров упрочнения изготавливали партию заготовок ножей соломоизмельчителя в виде пластин с размерами 170×60×6 мм из стали 65Г (27 шт.), на них фрезеровали две продольные кромки под углом 30° (угол выбран в соответствии с рекомендациями производителя комбайнов «Acros») и высверливали отверстие.

Керамический трафарет изготавливали из асбестового картона, толщиной 3 мм, в котором вырезали отверстие и два окна, совпадающие с отверстием заготовки ножа и формой фигуры износа, после чего пропитывали картон жидким стеклом, излишки которого отжимали, трафарет сушили и прокаливали при температуре 250-300°С, в течение 1 ч.

В качестве износостойкого материала использовали порошок высоколегированного хромистого чугуна марки ПГ-УС25, с размером частиц 0,2…0,4 мм, который наносили в виде наплавочной шихты в смеси с флюсом для индукционной наплавки П-0,66, состав шихты, масс. %:

ПГ-УС25 - 85,

П-0,66 - 15.

На тыльную поверхность заготовок укладывали трафарет, в окна которого дозатором наносилась наплавочная шихта, излишки которой ссыпались естественным образом в лоток. Толщина слоя шихты на упрочняемой поверхности кромки лезвия составила 0,4…0,6 мм, а на его ребре - 2,8…3,0 мм.

Наплавку заготовок осуществляли в петлевом индукторе, выполненном по форме заготовки, подключенном к инвертору «ЭЛСИТ 100-70/40» в одноступенчатом режиме. Время нагрева 60…75 с.

Оптимальные параметры для реализации изобретения были определены экспериментально.

Так, из-за неравномерного нагрева упрочняемой лезвийной поверхности, имеющей переменное сечение (особенно при частотах 40…66 кГц), шихта должна наносится под углом 30° и менее, что обеспечивается: во-первых, естественным углом откоса для порошковой смеси выбранного состава; во-вторых, осыпанием ее излишков из окон трафарета под действием гравитации; в-третьих, неодновременным расплавлением и затвердеванием износостойкого материала в поперечном и продольном направлениях.

Наплавленный износостойкий слой в сечении имеет форму клина (см. фиг. 1, 3).

Размер и форма упрочненных зон на поверхности ножа соломоизмельчителя определяется конфигурацией окон трафарета, совпадающих с границами преимущественной фигурой износа детали, а также длиной насыпки дорожек шихты на тыльную часть лезвийной поверхности.

Трафарет может использоваться многократно для упрочнения до 10…15 заготовок ножей.

Шихту наносили на тыльную часть лезвийной поверхности, на длину не более 6/9 всей длины ножа от его торца, но не менее 2/3, что определяется по результатам эксплуатации ножей и их износом (см. фиг. 2).

При насыпки шихты на лезвийную поверхность больше размера чем 2/3 например 7/9 происходит неоправданный перерасход шихтовых материалов, а в случае насыпки шихты на расстоянии от торца ножа 5/9, на не защищенном участке износостойким сплавом происходит интенсивный износ кромки ножа.

Минимальная толщина слоя шихты на тыльной стороне кромки лезвия ножа 0,4 мм определяется обеспечением условия износостойкости и равномерности покрытия, при меньшем ее значении, например 0,2 мм, образуются неупрочненные участки, кроме того, для реализации изобретения потребуется дополнительная подготовка гранулометрического состава наплавочной шихты, размер гранул которой не должен превышать 0,2 мм. Максимальная толщина слоя шихты 3 мм, обеспечивается толщиной пластины трафарета.

Толщина покрытия на кромки лезвия составляла от 0,08 до 0,1 мм, а на ребре лезвия толщина наплавленного слоя не превышала 1,2-1,4 мм.

Максимальная толщина наплавленного износостойкого слоя 1,2…1,4 мм на упрочняемой тыльной стороне лезвийной поверхности обеспечивается удержанием расплавленного металла от растекания трафаретом при расплавлении и затвердевании. Минимальная толщина наплавленного износостойкого слоя 0,08…0,1 мм, обеспечивается за счет сил поверхностного натяжения расплавленного металла и тем, что в поперечном сечении он принимает каплевидную форму.

При вращении ножа соломоизмельчителя, изготовленного по предлагаемому способу, на валу барабана, максимальная сила удара проходит через центр тяжести, который максимально близко располагается к кромке лезвия, а накопленная энергия в процессе вращения переходит в работу. В случае же смещения центра тяжести (относительно торца ножа), запасенная энергия будет использована в меньшей степени. Поэтому формирование клиновидной формы износостойкого слоя в процессе его наплавки на упрочняемой поверхности с тыльной стороны лезвия повышает его рубящие свойства.

Нанесение наплавочной шихты на 2/3 длины поверхности от торца ножа смещает центр тяжести прямоугольной пластины к ее торцу и тем самым увеличивает момент инерции и кинетическую энергию ножа, которая при совершении работы по измельчению соломы также повышает его режущие свойства.

Предлагаемый способ изготовления ножа соломоизмельчителя позволяет увеличить его износостойкость на 25-30% и улучшить качество измельчения соломы.

Способ изготовления ножа соломоизмельчителя, включающий создание стальной заготовки с режущей кромкой и нанесение упрочняющего покрытия из износостойкого сплава на ее тыльную сторону, отличающийся тем, что упрочняющее покрытие наносится сплошным слоем шихты по керамическому трафарету, выполненному по форме преимущественной фигуры износа, причем шихта насыпается в окна трафарета так, чтобы ее поверхность располагалась под углом ≤30°, длиной 2/3 режущей кромки, толщиной слоя от 0,4 до 3,0 мм, после чего заготовка с трафаретом и шихтой помещается в индуктор и осуществляется индукционная наплавка.