Огнестойкий силиконовый композиционный материал

Иллюстрации

Показать всеИзобретение относится к огнезащитным материалам на основе низкомолекулярного силиконового каучука, применяемым в автомобилестроении, судостроении, авиакосмической отрасли, строительстве, машиностроении, металлургии, атомной и тепловой энергетики для выполнения огнезащитных перегородок при проходе кабелей и труб через стены и перекрытия, производства защитных полимерных покрытий на внешней стороне строительных конструкций, технологического оборудования, узлов самолетов, автомобилей и т.д. За счет частичной замены пластификатора в холодноотверждаемой композиции на продукты переработки отходов силоксановых резин и антипирена достигается существенное увеличение огнезащитных свойств с сохранением на должном уровне комплекса физико-механических характеристик, а также удешевление производства огнестойких силиконовых композиционных материалов. 3 пр., 1 табл., 1 ил.

Реферат

Изобретение относится к области получения огнезащитных композиций на основе низкомолекулярного силиконового каучука, применяемых в автомобилестроении, судостроении, авиакосмической отрасли, строительстве, машиностроении, металлургии, атомной и тепловой энергетики для выполнения огнезащитных перегородок при проходе кабелей и труб через стены и перекрытия, производства защитных полимерных покрытий на внешней стороне строительных конструкций, технологического оборудования, узлов самолетов, автомобилей и т.д.

Из патента №2567292 известна огнестойкая резиновая смесь, которая содержит синтетический каучук изопреновый, синтетический каучук диеновый, поливинилхлорид, серу, сульфенамид Ц, оксид цинка, стеарин, парафин, технический углерод, нафтам-2, диафен ФП, моноэтаноламин, N-нитрозодифениламин, оксанол КД-6, мыло хозяйственное, полиметилсилоксан, хлорпарафины ХП-70 и ХП-470, триоксид сурьмы и органоглину на основе монтмориллонита, модифицированного ПАВ.

Из патента №2559499 известен огнестойкий теплозащитный материал, который содержит текстильную армирующую основу, выбранную из ряда термостойких тканей - арамидных, кремнеземных, или стеклотканей, на наружную сторону которой нанесен слой резинового покрытия в количестве 180-200 г/м2, включающего высокомолекулярный метилфенилвинилсилоксановый каучук марки СКТФВ-803, гидроксид алюминия, модифицированный винилсиланом, кварцит М600, аэросил марки А-300 или А-380 и антиструктурирующий агент α,ω-дигидрокси-полидиметилсилоксан.

Из патента №2545327 известна керамообразующая огнестойкая силиконовая резина, полученная вулканизацией по перекисному, аддиционному или поликонденсационному механизму, включающая резиновую смесь (на основе силиконового каучука, усиливающего наполнителя, антиструктурирующей добавки), сшивающий реагент, керамообразующий наполнитель и катализатор, который включает 1-10 мас. ч. керамообразующего наполнителя, смеси соединений (концентрация по металлу, мас. ч.): платины (1⋅10-4-1.5⋅10-3), палладия (0-0,1), кобальта (0-0,1), марганца (0-0,1), церия (0-2), железа (0-1,5), циркония (0-0,1), самария (0-1), силиконовый каучук (80-95 мас. ч.).

Из патента №2545284 известен огнестойкий композиционный материал, который содержит перфорированный минеральный волокнистый материал в качестве основы и наполнитель, содержащий, как минимум, один каучук или полимер, обладающие огнестойкостью в диапазоне температур от 200 до 700°С, или жидкое стекло, отвердитель и стабилизатор. Материал получают перфорированием минерального волокнистого материала с получением площади перфорированной поверхности в горизонтальном сечении заготовки в пределах до 75%. Отдельно приготовленный жидкий наполнитель наносят на перфорированную поверхность, заполняя свободные объемы и объемы перфораций при комнатной температуре до получения плотности композиционного материала 0,25-1,0 г/см3, и выдерживают в течение 15-28 часов до полного его отверждения.

Из патента №2435801 известен огнестойкий композиционный материал, который содержит полимер и а) от 0,1 до 30 мас. % органически модифицированного слоистым двойным гидроксидом и б) от 10 до 70 мас. % гидроксидом металла, основанный на общей массе композиционного материала. Органически модифицированный слоистый двойной гидроксид содержит сбалансированный по заряду анион, имеющий, по крайней мере, два атома углерода. При этом гидроксид металла выбирают из группы, состоящей из гидроксида магния, гидроксида алюминия, гидроксида кальция, гидроксида цинка и гидроксида бария. Расстояние между слоями гидроксида составляет 1 нм.

Целью настоящего изобретения является повышение огнезащитных и физико-механических характеристик композиционного материала. Цель достигается за счет того, что композиция холодного отверждения для получения огнестойкого полимерного материала, содержащая низкомолекулярный силиконовый каучук, полиметилсилоксановую жидкость, мел, гидроксид алюминия, кварц, алюминиевую пудру, бораты металлов, этилсиликат, γ-аминопропилтриэтоксисилан, содержит терморасширяющийся графит и технологическую добавку на основе продуктов деструкции отходов силоксановых резин при следующем соотношениии компонентов, мас.ч.:

| низкомолекулярный силиконовый каучук | - 12-19 |

| полиметилсилоксановая жидкость | - 8-14 |

| мел | - 20-26 |

| тригидрат алюминия | - 20-26 |

| кварц | - 3-12 |

| алюминиевая пудра | - 0,1-0,6 |

| бораты металлов | - 1,5-4,5 |

| терморасширяющийся графит | - 2-9 |

| этилсиликат | - 1-2; |

| γ-аминопропилтриэтоксисилан | - 0,8-1,8 |

| технологическая добавка | - 2-5 |

При этом технологическая добавка представляет собой смесь олигоэтоксисилоксанов и олигодиметилсилоксана, полученную в результате химической деструкции полисилоксановых резиносодержащих отходов.

За счет использования отходов силоксановых резин достигается замена части дорогостоящего пластификатора - полиметилсилоксановой жидкости на продукты переработки отходов силоксановых резин, что обеспечивает удешевление производства, повышение уровня вторичной переработки при сохранении свойств итоговых изделий. В результате замены происходит повышение огнезащитных свойств, условной прочности при разрыве, увеличение относительного удлинения вулканизатов. Использование технологической добавки в процессе производства силиконовых огнестойких герметиков позволяет повысить степень наполнения композита с сохранением на должном уровне комплекса физико-механических свойств.

Осуществление изобретения

На первом этапе, в соответствии с патентом RU 2412219 С1, 20.02.2011, отходы полисилоксановой резины измельчают на перемалывающем аппарате с добавлением 0,1% мас. кварца со средним размером частиц 2 мкм. После измельчения отходы засыпают в охлажденный аппарат с мешалкой и подогревом и заливают кремнийорганическим растворителем в соотношении отходы : растворитель = 1:1,5. Включают перемешивание и подогрев. После набухания отходов полисилоксановых резин и прогрева смеси до 40-45°С нагрев отключают. В аппарат порционно или разом подают 70% раствор КОН в количестве 0,5-2,5 мас.% в зависимости от твердости и плотности резиновых отходов. При температуре 50-60°С и интенсивном перемешивании в течение 8-12 часов, в зависимости от твердости и плотности отходов резины, проводят химическое разложение. Полученный продукт с твердым остатком фильтруют или разделяют на сепараторе.

Далее жидкую фазу подвергают деполимеризации согласно патенту RU 2572786 в герметичной емкости в атмосфере инертных газов при атмосферном давлении, либо в вакууме от 10-3 до 10-5 кПа в щелочной среде, при температуре от 50 до 175°С в течение 6-8 часов в присутствии стабилизатора, например, на основе силикона STB PU-1254, в количестве 3-4 мас. ч. к 100 мас.ч. исходного сырья.

Пример 1.

В смеситель с z-образными лопастями последовательно вводят компоненты в следующем порядке и количестве: низкомолекулярный силоксановый каучук (19,0 мас.ч.), полиметилсилоксановая жидкость (14,0 мас..), этилсиликат (2,1 мас.ч.), γ-аминопропилтриэтоксисилан (1,9 мас.ч.), мел (26,0 мас.ч.), гидроксидалюминия (26,0 мас..), кварц (6,0 мас.ч.), бораты металлов (4,5 мас.ч.), алюминиевая пудра (0,5 мас.ч.).

Пример 2.

В смеситель с z-образными лопастями последовательно вводят компоненты в следующем порядке и количестве: низкомолекулярный силоксановый каучук (16,28 мас.ч.), полиметилсилоксановая жидкость (11,3 мас.ч.), технологическая добавка (3,8 мас.ч.), этилсиликат (1,63 мас.ч.), γ-аминопропилтриэтоксисилан (1,45 мас..), мел (23,5 мас.ч.), гидроксид алюминия (23,5 мас.ч.), кварц (11,7 мас.ч.), терморасширяющийся графит (4,5 мас.ч.), бораты металлов (1,8 мас.ч.), алюминиевая пудра (0,54 мас.ч.).

Пример 3.

В смеситель с z-образными лопастями последовательно вводят компоненты в следующем порядке и количестве: низкомолекулярный силоксановый каучук (19,0 мас. ч.), полиметилсилоксановая жидкость (7,0 мас. ч.), технологическая добавка (7,0 мас. ч.), этилсиликат (2,1 мас. ч.), γ-аминопропилтриэтоксисилан (1,9 мас. ч.), мел (26,0 мас. ч.), гидроксид алюминия (15,0 мас. ч.), терморасширяющийся графит (11,0 мас. ч.), кварц (6,0 мас. ч.), бораты металлов (4,5 мас. ч.), алюминиевая пудра (0,5 мас. ч.).

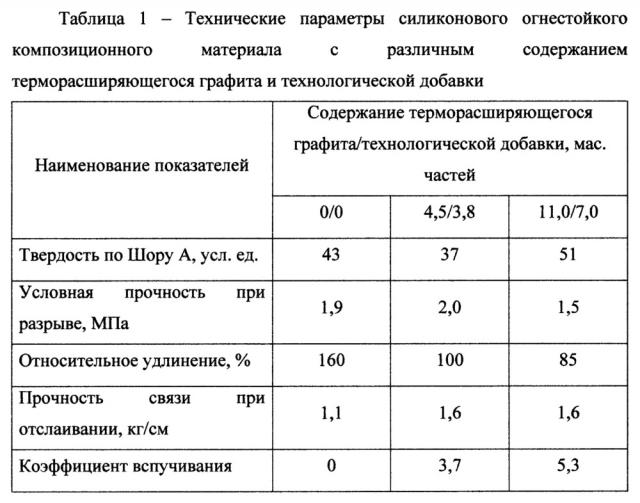

Проведенные физико-механические испытания опытных образцов силиконовых огнестойких герметиков показали следующие результаты (таблица 1).

Повышение огнезащитных свойств силиконового огнестойкого композиционного материала происходит за счет образования при пожаре механически прочной вулканитовой пены (эффект вспучивания, интумесцентная технология огнезащиты [1,2]), существенно снижающей теплопроводность покрытия (рисунок 1).

Описание чертежей

На рисунке 1 представлена фотография слоев герметика до и после воздействия температуры 340°С в течение 3 часов.

Использованные источники

1. Vandersall H.L Flam. 1971 V. 2 April. Р. 97-140.

2. Патент RU 2190649, 04.10.2000.

Огнестойкий силиконовый композиционный материал, содержащий низкомолекулярный силиконовый каучук, полиметилсилоксановую жидкость, мел, гидроксид алюминия, кварц, алюминиевую пудру, бораты металлов, этилсиликат, γ-аминопропилтриэтоксисилан, отличающийся тем, что содержит терморасширяющийся графит и технологическую добавку на основе продуктов деструкции отходов силоксановых резин при следующем соотношении компонентов, мас.ч.:

низкомолекулярный силиконовый каучук - 12-19

полиметилсилоксановая жидкость - 8-14

мел - 20-26

гидроксид алюминия- 20-26

кварц - 3-12;

алюминиевая пудра - 0,1-0,6

бораты металлов -1,5-4,5

терморасширяющийся графит - 2-9

этилсиликат - 1-2

γ-аминопропилтриэтоксисилан - 0,8-1,8

технологическая добавка - 2-5,

причем технологическая добавка представляет собой смесь олигоэтоксисилоксанов и олигодиметилсилоксанов, полученных в результате химической деструкции полисилоксановых резиносодержащих отходов.