Способ получения агломератов частиц пигмента белого цвета

Иллюстрации

Показать всеИзобретение может быть использовано в производстве полимерных материалов: лакокрасочных покрытий, пластических масс, компаундов, герметиков, клеев, резин. Способ получения агломератов частиц пигмента белого цвета включает предварительное прокаливание минерального наполнителя и последующий совместный помол частиц наполнителя и диоксида титана. В качестве минерального наполнителя используют смесь каолина и гидратированного оксида алюминия при следующем соотношении масс. ч.: каолин 50-80, гидратированный оксид алюминия 20-50. Содержание наполнителя составляет до 40 массовых частей на 100 массовых частей пигмента. Прокаливание осуществляют при температуре 450-500°С в течение 2-3 часов. Совместный помол проводят при температуре 100-150°С. Изобретение позволяет частично заменить диоксид титана в составе пигмента белого цвета на более доступные и дешевые материалы без существенной потери белизны и укрывистости пигмента. 2 з.п. ф-лы, 1 табл., 11 пр.

Реферат

Изобретение относится к области производства пигментов для полимерных материалов: лакокрасочных покрытий, пластических масс, компаундов, герметиков, клеев, резин.

Известен способ получения титанового пигмента с алюмосиликатным покрытием. Способ заключается в нанесении на диоксид титана алюмосиликатов из раствора солей алюминия (SU 688136 A3, С09С 1/36).

Недостаток известного способа заключается в сложности технологического процесса осаждения алюмосиликатов.

Известен способ получения пигмента, заключающийся в предварительном прокаливании минерального наполнителя при температуре 1500°С и последующем совместном помоле на шаровой мельнице наполнителя и пигментного диоксида титана. В результате получают агломераты в виде частиц наполнителя, покрытых диоксидом титана (SU 1837610 А1, МПК С09С 1/02, С09С 1/36, прототип).

Недостаток известного способа заключается в сложности технологического процесса получения агломератов частиц пигмента белого цвета из-за высокой температуры прокаливания наполнителя.

Задача, на решение которой направлено предлагаемое изобретение, заключается в упрощении технологического процесса получения агломератов частиц пигмента белого цвета.

Для решения этой задачи, в отличие от известного способа, включающего предварительное прокаливание минерального наполнителя и последующий совместный помол частиц наполнителя и диоксида титана, в предлагаемом изобретении в качестве минерального наполнителя используют смесь каолина и гидратированного оксида алюминия при следующем соотношении масс. ч.:

причем содержание наполнителя составляет до 40 массовых частей на 100 массовых частей пигмента, прокаливание осуществляют при температуре 450°С-500°С в течение 2-3 часов, а совместный помол проводят при температуре 100°С-150°С.

Под термином «гидратированный оксид алюминия» имеется в виду материал, характеризуемый формулой Al2O3⋅n(H2O), где n=1-3 и определяет степень гидратации оксида алюминия. Содержание основного вещества не менее 98% масс. В составе минерального наполнителя может быть использован наполнитель «Прокаль», который представляет собой смесь оксида гидроксида и гидроксида алюминия в различных количественных соотношениях.

Под термином «каолин» имеются в виду природные минералы содержащие силикаты и гидросиликаты алюминия, преимущественно каолинит формулы Al2Si2O5(OH)4. Кроме того, каолин может содержать вещества с химической формулой NaAlSiO4, KAlSi4O10, CaAl2Si3O10, соединения железа и другие примеси в небольших количествах. Содержание основного вещества не менее 96% масс.

Для предотвращения самопроизвольной агрегации частиц наполнителя следует предварительную просушить смесь каолина и гидратированного оксида алюминия при температуре 100°С-150°С в течение 2-3 часов. При этом с поверхности частиц наполнителя удаляется избыточная влага.

Смесь каолина и гидратированных оксидов алюминия может быть подвергнута предварительной кислотной обработке для нейтрализации избытка частиц примесей щелочного характера. Значение рН 6.5-9.0.

После сушки смесь каолина и гидратированного оксида алюминия прокаливают при температуре 450°С-500°С в течение 2-3 часов. При этом вследствие частичного разложения гидроксидов снижается степень гидратации оксида алюминия и создается слабощелочная среда, способствующая активации поверхности частиц каолина, что обуславливает в дальнейшем адсорбцию на них частиц диоксида титана.

Прокаливание наполнителя при температуре выше 500°С приводит к ухудшению адсорбции частиц диоксида титана частицами наполнителя в процессе последующего помола, так как при таких температурах существенно ускоряется процесс разложения гидратов, резко увеличивается рН и вместе с этим в наполнителе значительно увеличивается фракция оксидов алюминия с твердостью, превышающей твердость диоксида титана. Это происходит вследствие интенсификации процесса перехода от γ-гиббсита к бемиту и далее оксиду алюминия.

Прокаливание наполнителя при температуре ниже 450°С не обеспечивает достаточно интенсивного разложения гидроксидов алюминия и создания слабощелочной среды, способствующей активации поверхности частиц каолина.

После прокаливания наполнителя проводят совместный помол наполнителя и диоксида титана на оборудовании любого типа в интервале температур 100°С-150°С. Это может быть оборудование шнекового типа, шаровая, валковая, планетарная, центробежная мельница, или мельница любого другого типа. Помол оптимально проводить в течение 0,5-1,5 часов. Нагрев смеси до температуры 100°С-150°С предотвращает конденсацию атмосферной влаги при формировании агломератов частиц пигмента белого цвета.

Оптимальные условия диспергирования в соответствии со способом достигаются за счет электростатических и химических факторов в условиях слабощелочной среды. Здесь существенную роль играет наличие оксигрупп соединений алюминия, что приводит к образованию в частности флокуляционных и коагуляционных пространственных структур. При этом действуют лабильные водородные связи между различными видами частиц.

Для снижения стоимости пигмента в состав частиц агломератов диоксида титана может быть введен оксид алюминия активный, предварительно размолотый до фракции 0.5-1.0 мкм. Он может быть введен как при прокаливании наполнителя, так и в процессе совместного помола наполнителя и частиц диоксида титана. В отличие от оксида алюминия, образующегося в результате термического разложения гидратированных оксидов алюминия, оксид алюминия активный адсорбируется на поверхности частиц каолина не в процессе прокаливания, а в процессе совместного помола. Оксид алюминия активный может быть введен в количестве до 15 масс. ч. на 100 масс. ч. всего наполнителя.

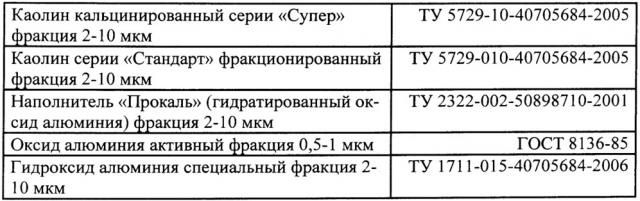

В составе минерального наполнителя могут быть использованы следующие материалы:

Ниже приведены примеры получения агломератов частиц пигмента белого цвета в соответствии с заявляемым способом.

Пример 1.

20 кг каолина «Стандарт» и 5 кг гидроксида алюминия специального загружают в нагревательную камеру и прокаливают 2 ч. при температуре 450 -500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 70 кг диоксида титана анатазной формы и проводят совместный помол при температуре 100-150°С в течение 0,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,3-1,0 мкм. Полученный пигмент имеет белизну не менее 94 ед., укрывистость не более 24 г/м2.

Пример 2.

20 кг каолина «Супер» и 20 кг наполнителя «Прокаль» загружают в нагревательную камеру и прокаливают 2 ч. при температуре 450-500°С. Затем прокаленную смесь перемещают в шаровую мельницу, содержащую систему нагрева, куда вносят 40 кг диоксида титана рутильной формы и проводят совместны помол при температуре 100-150°С в течение 0,7 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,0 мкм. Полученный пигмент имеет белизну не менее 93 ед., укрывистость не более 25 г/м2.

Пример 3.

30 кг каолина «Стандарт», 5 кг гидроксида алюминия, загружают в нагревательную камеру и прокаливают 3 ч при температуре 450-500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 50 кг диоксида титана рутильной формы и проводят совместны помол при температуре 100-150°С в течение 0,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,0 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 4.

20 кг каолина «Супер», 20 кг наполнителя «Прокаль» загружают в нагревательную камеру и прокаливают 3 ч при температуре 450-500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 45 кг диоксида титана рутильной формы и проводят совместный помол при температуре 100-150°С в течение 1 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,0 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 5.

20 кг каолина «Стандарт», 5 кг наполнителя «Прокаль» и 12 кг оксида алюминия специального загружают в нагревательную камеру и прокаливают 2 ч. при температуре 450-500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 52 кг диоксида титана анатазной формы и проводят совместный помол при температуре 100-150°С в течение 1,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 6.

30 кг каолина «Супер», 20 кг наполнителя «Прокаль» загружают в нагревательную камеру и прокаливают 2 ч. при температуре 450-500°С.

Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 50 кг диоксида титана рутильной формы и проводят совместный помол при температуре 100-150°С в течение 1,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,3-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед. ед., укрывистость не более 25 г/м2.

Пример 7.

20 кг каолина «Стандарт», 10 кг гидроксида алюминия загружают в нагревательную камеру и прокаливают 2 ч при температуре 450-500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 70 кг диоксида титана анатазной формы и проводят совместный помол при температуре 100-150°С в течение 0,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,0 мкм. Полученный пигмент имеет белизну не менее 93 ед., укрывистость не более 24 г/м2.

Пример 8.

25 кг каолина «Стандарт», 10 кг гидроксида алюминия, 15 кг оксида алюминия загружают в нагревательную камеру и прокаливают 3 ч. при температуре 450-500°С.Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 50 кг диоксида титана рутильной формы и проводят совместный помол при температуре 100-150°С в течение 0,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 9.

20 кг каолина «Супер», 20 кг наполнителя «Прокаль» и 10 кг гидроксида алюминия загружают в нагревательную камеру и прокаливают 3 ч. при температуре 450-500°С. Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 45 кг диоксида титана рутильной формы и проводят совместный помол при температуре 100-150°С в течение 1 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 10.

25 кг каолина «Стандарт», 18 кг наполнителя «Прокаль» и 12 кг оксида алюминия специального загружают в нагревательную камеру и прокаливают 3 ч при температуре 450-500°С.

Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 42 кг диоксида титана анатазной формы и проводят совместный помол при температуре 100-150°С в течение 1,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Пример 11.

30 кг каолина «Супер», 18 кг гидроксида алюминия и 12 кг оксида алюминия специального загружают в нагревательную камеру и прокаливают 3 ч при температуре 500°С.

Затем прокаленную смесь перемещают в шнековый смеситель с реакционной емкостью, содержащей систему нагрева, куда вносят 40 кг диоксида титана анатазной формы, и проводят совместный помол при температуре 100°С в течение 1,5 ч. Получают агломераты частиц пигмента белого цвета размером 0,2-1,1 мкм. Полученный пигмент имеет белизну не менее 92 ед., укрывистость не более 25 г/м2.

Применение разработанного способа получения агломератов частиц пигмента белого цвета позволяет частично заменить диоксид титана на значительно более доступные и дешевые материалы без существенной потери основных показателей, необходимых для применения пигментов белого цвета в составе лакокрасочных материалов и других композиционных материалов на полимерной основе. Содержание замещающих диоксид титана компонентов отечественного производства достигает 40 масс. ч. в 100 масс. ч. всего пигмента. Процессу переработки при выполнении способа должен предшествовать качественный выбор исходных компонентов для их совместной переработки. Только такое сочетание выбранных компонентов позволяет достигнуть в процессе переработки оптимального сочетания размеров частиц пигмента и наполнителя, которые обеспечены совместной термомеханической обработкой различных материалов, частицы которых различаются по твердости в необходимой степени. Необходимое измельчение происходит под действием мелющих сил применяемого оборудования и при взаимном диспергировании проходящих термомеханическую обработку частиц.

1. Способ получения агломератов частиц пигмента белого цвета, включающий предварительное прокаливание минерального наполнителя и последующий совместный помол частиц наполнителя и диоксида титана, отличающийся тем, что в качестве минерального наполнителя используют смесь каолина и гидратированного оксида алюминия при следующем соотношении масс. ч.: каолин 50-80, гидратированный оксид алюминия 20-50, причем содержание наполнителя составляет до 40 массовых частей на 100 массовых частей пигмента, прокаливание осуществляют при температуре 450-500°С в течение 2-3 часов, а совместный помол проводят при температуре 100-150°С.

2. Способ по п. 1, отличающийся тем, что в состав частиц агломерата перед прокаливанием вводят оксид алюминия активный, предварительно размолотый до фракции 0,5-1 мкм в количестве до 15 масс. ч. на 100 масс. ч. всего наполнителя.

3. Способ по п. 1, отличающийся тем, что в состав частиц агломерата в процессе совместного помола вводят оксид алюминия активный, предварительно размолотый до фракции 0,5-1 мкм в количестве до 15 масс. ч. на 100 масс. ч. всего наполнителя.