Расслоившаяся дисперсия для гидрофобизации материала, содержащего лигноцеллозу

Иллюстрации

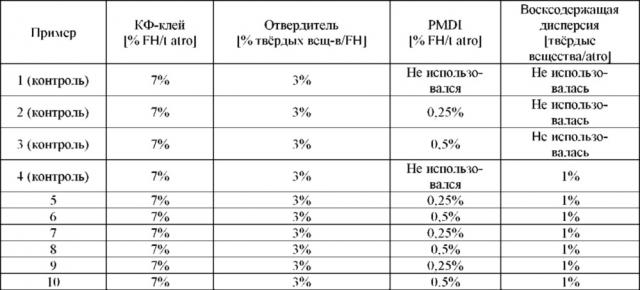

Показать всеИзобретение относится к способу изготовления древесного материала, к расслоившейся дисперсии, применению ее для гидрофобизации материала, содержащего лигноцеллюлозу, к двухкомпонентной системе для гидрофобизации материала, содержащего лигноцеллюлозу и к применению полифункционального полимерного соединения в качестве деэмульгатора для расслаивания дисперсии. Способ изготовления древесного материала включает стадии (а) подготовки древесных частиц, (b) проклеивания древесных частиц связующим, (с) прессования проклеенных древесных частиц до получения древесного материала. Причем перед, или во время, или после стадии (b) древесные частицы и/или связующее приводят в контакт с расслоившейся дисперсией. Полифункциональное соединение полимерный дифенилметандиизоцианат используется в качестве деэмульгатора для расслаивания (разрушения) восксодержащей дисперсии, которая содержит водную фазу в качестве непрерывной фазы, дисперсную фазу, содержащую воск, и, по меньшей мере, один эмульгатор. Расслоившаяся дисперсия для гидрофобизации материала, содержащего лигноцеллюлозу, получена смешиванием, по меньшей мере, одной восксодержащей дисперсии (А), содержащей следующие компоненты: i) по меньшей мере одну водную фазу в качестве непрерывной фазы, ii) по меньшей мере одну дисперсную фазу, содержащую воск, и iii) по меньшей мере один эмульгатор; с деэмульгатором (В), содержащим по меньшей мере одну функциональную группу. Двухкомпонентная система (готовый набор компонентов) включает по меньшей мере два компонента А и В: восксодержащую дисперсию (А), содержащую по меньшей мере одну водную фазу в качестве непрерывной фазы, по меньшей мере одну дисперсную фазу, содержащую воск, и по меньшей мере один эмульгатор; и деэмульгатор (В), содержащий по меньшей мере одну функциональную группу, для разрушения восксодержащей дисперсии. Изобретение обеспечивает повышенную стойкость древесных материалов к воде и влажности окружающей среды и высокие прочностные свойства. 6 н. и 21 з.п. ф-лы, 3 табл., 8 ил.

Реферат

Изобретение относится к расслоившейся дисперсии для гидрофобизации материала, содержащего лигноцеллюлозу, к способу изготовления гидрофобизированных древесных материалов, а также к полученным этим способом гидрофобизированным древесным материалам. Кроме того, изобретение относится к применению расслоившейся дисперсии для гидрофобизации содержащего лигноцеллюлозу материала и/или связующего, к применению полифункционального соединения в качестве деэмульгатора для расслаивания (разрушения) дисперсии, а также к двухкомпонентной системе, содержащей дисперсию и деэмульгатор, для гидрофобизации содержащего лигноцеллюлозу материала и/или связующих.

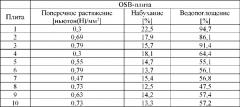

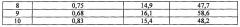

Стойкость древесных материалов по отношению к воде и влажности окружающей среды в значительной степени определяется способностью к набуханию входящего в их состав материала, содержащего лигноцеллюлозу. Водопоглощение, набухание и связанное с этим изменение размера могут привести к проблемам как при обработке, так и при повседневном использовании. Поэтому в принципе желательно уменьшить водопоглощение и набухание древесных материалов. Наряду с этим, древесные материалы должны обладать высокой прочностью на изгиб и прочностью при поперечном растяжении и, следовательно, достаточной упругостью и стабильностью. Требования к определению указанных показателей встречаются в различных европейских стандартах, например, в DIN EN 312 (требования к древесностружечным плитам), EN 622 (требования к древесноволокнистым плитам), DIN EN 319 (древесностружечные и древесноволокнистые плиты; определение предела прочности при растяжении перпендикулярно плоскости плиты) и DIN EN 317 (древесностружечные и древесноволокнистые плиты; определение набухания по толщине после выдерживания в воде).

В частности, древесностружечные плиты или древесноволокнистые плиты, которые используются в качестве несущих плит в ламинатных полах, отвечают высоким требованиям касательно набухания по толщине, набухания кромок и водопоглощения. Для поддержания требуемых предельных параметров древесные материалы или входящий в их состав материал, содержащий лигноцеллюлозу, зачастую в процессе изготовления импрегнируются (пропитываются) и/или покрываются тонким слоем гидрофобизирующего средства. При этом гидрофобизирующее средство призвано снижать набухание и водопоглощение, причем в идеальном случае оно не должно негативно сказываться на таких свойствах указанных материалов, как прочность на изгиб и прочность при поперечном растяжении.

Из уровня техники известны различные виды гидрофобизации для уменьшения проникания воды внутрь древесных материалов. Одним из видов является химическое превращение ОН-групп, содержащихся в компонентах древесины (целлюлозе, гемицеллюлозах, лигнине), для снижения гидрофильного характера, в частности, способности к поглощению воды и набуханию. Известным способом в этом плане является, например, ацетилирование или силилирование ОН-групп.

Кроме того, для гидрофобизации древесных материалов в деревообрабатывающей промышленности используются различные пропитывающие средства и/или средства, формирующие покрытие. В качестве экономичных покрывных и/или пропитывающих средств в типичных случаях применяются природные или синтетические воски либо их смеси. В производстве древесностружечных или древесноволокнистых плит обычно используются парафины, например, в твердом или расплавленном виде либо в виде парафиновой дисперсии. В особенности широко распространено применение коммерчески доступных парафиновых дисперсий. Эти парафиновые дисперсии состоят главным образом из воды, парафина или парафинового воска и эмульгатора. Эмульгатор препятствует разделению водной и парафинсодержащей фаз и, тем самым, существенно благоприятствует стабильности дисперсии и ее стойкости при хранении. Парафиновые дисперсии для гидрофобизации материала, содержащего лигноцеллюлозу, используются в деревообрабатывающей промышленности не только из-за их хорошей стойкости при хранении, но и из-за их хорошей дозируемости и распределяемости. Жидкая форма делает возможным как простое опрыскивание, так и хорошее распределение парафиновой дисперсии по поверхности материала, содержащего лигноцеллюлозу. Однако хорошая распределяемость имеет тот недостаток, что после нанесения гидрофобизирующего средства зачастую не остается достаточного количества мест сцепления для связующего на материале, содержащем лигноцеллюлозу, в результате чего может иметь место недостаточное смачивание связующим. Это может привести к недостаточному проклеиванию связующим, что может повлечь за собой удлинение процесса прессования наряду с ухудшением механических свойств. К тому же, может ухудшиться механическая прочность из-за слишком высокой доли используемой парафиновой дисперсии. Для гарантирования достаточной прочности древесного материала концентрация применяемой парафиновой дисперсии не должна превышать 2 масс. % (в твердом состоянии/в абсолютно сухом состоянии) в пересчете на общую массу материала, содержащего лигноцеллюлозу.

На практике используются также и твердые парафины. Последние наносятся в расплавленном виде выборочно, благодаря чему места сцепления для связующего на содержащем лигноцеллюлозу материале остаются свободными. Такое выборочное нанесение достигается за счет того, что твердый парафин сначала расплавляется, а затем жидким распыляется в виде капель на материал, содержащий лигноцеллюлозу. В результате контакта с воздухом капли жидкого парафина охлаждаются и в конечном итоге присутствуют на содержащем лигноцеллюлозу материале в виде застывших капель. При горячем прессовании древесного материала парафин вновь расплавляется и равномерно распределяется по поверхности древесного материала и связующего. Однако применение твердых парафинов имеет тот недостаток, что плавление связано с повышенными энергозатратами и пожароопасностью.

С учетом описанного выше уровня техники и его недостатков задача изобретения состояла в том, чтобы предложить улучшенное гидрофобизирующее средство и улучшенный способ гидрофобизации материалов, содержащих лигноцеллюлозу.

Эта задача решается с помощью расслоившейся дисперсии по пункту 1, способа по пункту 10, древесного материала по пункту 16, применения по пункту 17 или 18, а также с помощью двухкомпонентной системы по пункту 19.

Предпочтительные варианты осуществления изобретения даются в зависимых пунктах формулы и подробно раскрываются ниже, равно как и само изобретение как таковое.

Предметом изобретения является расслоившаяся дисперсия для гидрофобизации материала, содержащего лигноцеллюлозу, причем расслоившуюся дисперсию получают смешиванием по меньшей мере

A) одной восксодержащей дисперсии, включающей следующие компоненты:

i) по меньшей мере одну водную фазу в качестве непрерывной фазы, ii) по меньшей мере одну дисперсную фазу, содержащую воск, и

ii) по меньшей мере один эмульгатор,

с

B) деэмульгатором, содержащим по меньшей мере одну функциональную группу.

Расслоившаяся дисперсия может необязательно содержать и другие компоненты, в частности, добавки.

Неожиданно было установлено, что благодаря применению расслоившейся дисперсии взамен известных целостных восксодержащих дисперсий, приведенных выше, можно в значительной степени избежать или сократить известные из уровня техники проблемы. Именно в практических испытаниях было показано, что расслоившаяся дисперсия по изобретению объединяет в себе преимущества, с одной стороны, твердых парафинов, а, с другой стороны, стабильных при хранении парафиновых дисперсий.

Расслоившаяся дисперсия по изобретению отличается от "традиционных" восксодержащих дисперсий тем, что эта дисперсия расслоилась (разрушена), т.е. больше не является гомогенной дисперсией. Это достигается за счет того, что к ней дополнительно добавляется деэмульгатор, содержащий по меньшей мере одну функциональную группу.

Успешный механизм действия расслоившейся дисперсии явился неожиданностью. Так как от разрушения восксодержащей дисперсии можно было бы в принципе ожидать, что оно будет препятствовать равномерному распределению содержащегося в дисперсии воска и, как следствие этого, восксодержащая дисперсия станет нестабильной. А при применении такой нестабильной неоднородной дисперсии можно было бы ожидать как плохой дозируемости, так и плохой стабильности дисперсии, неравномерного распределения ее в древесном материале или на входящем в состав последнего материале, содержащем лигноцеллюлозу, а также неравномерной и недостаточной гидрофобизации древесного материала или входящего в его состав материала, содержащего лигноцеллюлозу. Соответственно можно было бы ожидать в итоге и ухудшения способности к набуханию.

Однако в практических испытаниях с расслоившейся дисперсией по изобретению неожиданным образом удалось получить древесные материалы или материал, содержащий лигноцеллюлозу, которые показали равномерную гидрофобизацию, а также набухание внутри древесного материала или материала, содержащего лигноцеллюлозу. Не желая связывать себя какой-либо определенной научной теорией, авторы изобретения высказали предположение, что такое удивительное действие объясняется, вероятно, тем, что расслоившаяся дисперсия по изобретению показывает преимущества как твердых парафинов, так и стабильных при хранении парафиновых дисперсий. В результате расслаивания (разрушения) дисперсии, вероятно, происходит выборочное нанесение воска подобно тому, как это имеет место в случае известных из уровня техники расплавленных парафиновых систем, благодаря чему места сцепления для связующего на материале, содержащем лигноцеллюлозу, остаются свободными. Однако одновременно сохраняются хорошие дозируемость и распределяемость расслоившейся дисперсии благодаря ее жидкому состоянию. Это ведет к тому, что, в отличие от коммерчески доступных восксодержащих дисперсий, гарантируется достаточное смачивание связующим, что проявляется в улучшении механических свойств.

Далее, изобретение основано на знании того, что за счет удаления эмульгатора, который обычно содержится в коммерчески доступных восксодержащих дисперсиях, улучшается способность к набуханию у готового продукта или входящего в его состав материала, содержащего лигноцеллюлозу. Не желая связывать себя какой-либо определенной научной теорией, авторы изобретения высказали предположение, что деэмульгатор, содержащий реакционноспособные (функциональные) группы, реагирует, по меньшей мере частично, с присутствующим в дисперсии эмульгатором и последний в результате этого удаляется или становится недейственным.

Как известно, способность к набуханию зависит от водопоглощающей способности. Эмульгаторы зачастую содержат полярную и неполярную части и откладываются предпочтительно на границе раздела двух не смешивающихся или лишь отчасти смешивающихся фаз, чем и объясняется их эмульгирующее действие. Благодаря этому эмульгирующему действию эмульгаторы благоприятствуют не только водопоглощению, а также смешиваемости с водой восксодержащей дисперсии, но и водопоглощению и смешиваемости с водой смеси из восксодержащей дисперсии и материала, содержащего лигноцеллюлозу. Содействие водопоглощению или смешиваемости с водой может существенно ухудшить способность к набуханию у материала, содержащего лигноцеллюлозу. Применение деэмульгатора по изобретению может снизить или даже полностью устранить обусловленное эмульгатором содействие водопоглощению.

Предположительно деэмульгатор реагирует с полярной частью эмульгатора, в результате чего последний инактивируется. Неожиданный положительный эффект применения деэмульгатора по изобретению можно было бы объяснить по меньшей мере тем, что в распоряжении остается еще неполярная часть эмульгатора, благодаря чему продукт реакции деэмульгатора/эмульгатора, например, также способен действовать как дополнительное гидрофобизирующее средство.

Другим преимуществом расслоившейся дисперсии по изобретению является то, что ее использование можно довольно просто интегрировать в общепринятую технологию изготовления древесных материалов в деревообрабатывающей промышленности. Оно не требует высокозатратных промежуточных этапов или прерываний процесса. Расслоившаяся дисперсия по изобретению может предварительно смешиваться и использоваться как смесь. Альтернативно, восксодержащая дисперсия (А) и деэмульгатор (В) могут смешиваться и наноситься в процессе добавления к древесному материалу. Следовательно, оба вида добавления могут быть интегрированы без проблем в уже существующую технологию деревообрабатывающей промышленности. Например, приготовление расслоившейся дисперсии может осуществляться путем смешивания восксодержащей дисперсии с деэмульгатором в обычном статическом смесителе с последующим нанесением через установку Blowline (дутьевая установка с распылительными форсунками). Но приготовление расслоившейся дисперсии может осуществляться также в процессе добавления к древесному материалу таким образом, чтобы восксодержащая дисперсия контактировала с деэмульгатором в установке Blowline до того, как она попадет на древесный материал в виде смеси (расслоившейся дисперсии). Для этого особенно предпочтительным может быть использование форсунок для одновременного распыления двух веществ. Для подобного рода применения изобретение предлагает также двухкомпонентную систему (готовый набор компонентов (англ. 'kit-of-parts")) из восксодержащей дисперсии (А) и деэмульгатора (В).

Преимущество состоит также в том, что приготовление используемой согласно изобретению расслоившейся дисперсии является экономичным и она легкодоступна. В одном варианте осуществления изобретения для приготовления расслоившейся дисперсии по изобретению используются традиционные восксодержащие дисперсии, в частности, парафиновые дисперсии. В практических испытаниях было показано, что к доступным на рынке или обычным парафиновым дисперсиям можно добавлять деэмульгатор по изобретению с тем, чтобы вызвать расслаивание (разрушение) дисперсии. Эту смесь можно использовать затем как расслоившуюся дисперсию по изобретению для гидрофобизации. Согласно одному варианту осуществления изобретения добавление деэмульгатора к восксодержащей дисперсии производится лишь незадолго до ее применения в качестве гидрофобизирующего средства. Это позволяет как извлечь выгоду из хорошей стабильности при хранении коммерчески доступных восксодержащих дисперсий, так и довольно просто подогнать требуемое соотношение смешивания восксодержащей дисперсии и деэмульгатора к потребностям существующего производства и/или к требованиям к древесному материалу. Более того, таким путем можно также удалить эмульгатор, благодаря чему можно заметно уменьшить водопоглощение и смешиваемость с водой материала, содержащего лигноцеллюлозу.

Далее, расслоившаяся дисперсия показывает хорошую совместимость со связующими, обычно применяемыми в деревообрабатывающей промышленности, например, с аминосмолами. Хорошие результаты достигаются также в том случае, если связующее является изоцианатом, в частности, полимерным дифенилметандиизоцианатом (PMDI), или состоит из него.

Важными показателями древесных материалов являются набухание, прочность при поперечном растяжении и водопоглощение. Практические испытания показали, что при применении расслоившейся дисперсии по изобретению или деэмульгатора по изобретению количество традиционно используемой восксодержащей дисперсии можно уменьшить без релевантного ухудшения этих показателей. По меньшей мере один из этих показателей древесного материала по изобретению может улучшиться без ухудшения остальных показателей по сравнению с гидрофобизированными "традиционным способом" древесными материалами (например, при использовании только парафиновой дисперсии без деэмульгатора). В сравнительных испытаниях с древесными материалами, гидрофобизированными обычными парафиновыми эмульсиями, было установлено, что древесные материалы, обработанные расслоившейся дисперсией по изобретению, показали улучшенную способность к набуханию при оставшейся неизменной или улучшенной прочности при поперечном растяжении.

Изобретение дает, помимо этого, и экономически релевантные преимущества: нейтралитет расходов применительно к используемым материалам при одновременном улучшении способности к набуханию полученных способом по изобретению древесных материалов, а также экономию затрат за счет сокращения расхода дисперсии при остающейся неизменной способности к набуханию.

Предметом изобретения является расслоившаяся дисперсия, а также деэмульгатор для расслаивания восксодержащей дисперсии. Специалисту в принципе известны различные методы расслаивания (разрушения) дисперсии. Примерами таких методов являются химические методы расщепления (расщепление солями, расщепление кислотами), физические методы расщепления (термический метод), механические методы (мембранный метод, флотация), электрохимические методы (электрокоагуляция, электрофорез) или адсорбционные методы.

Расслоившуюся дисперсию по изобретению получают путем "расслаивания" (разрушения) восксодержащей дисперсии деэмульгатором. Если здесь речь идет о "расслаивании (разрушении)" или "расслоившейся" дисперсии, то под этим имеется в виду полное или частичное разделение фаз - отделение непрерывной фазы от дисперсной фазы. Иначе говоря, это означает, что фазы разделены, по меньшей мере частично, т.е. дисперсная фаза больше не распределена или лишь частично распределена в непрерывной фазе. Примеры расслоившейся дисперсии показаны на фиг. 3a-3d и фиг. 4.

Указанное по меньшей мере частичное разделение фаз дисперсии обычно происходит согласно изобретению в результате реакции деэмульгатора (В) с одной составной частью восксодержащей дисперсии (А), вследствие чего эмульгатор утрачивает, по меньшей мере частично, свое эмульгирующее действие, что приводит к расслаиванию (разрушению) дисперсии. В одном варианте осуществления изобретения деэмульгатор реагирует с одной из содержащихся в компоненте (А) составных частей, в частности, с добавкой, в результате чего изменяются условия, например, величина рН в восксодержащей дисперсии или в расслоившейся дисперсии и за счет этого эмульгирующее действие эмульгатора прекращается. В одном предпочтительном варианте деэмульгатор реагирует (прямо или косвенно) с эмульгатором, в результате чего образуется продукт реакции из деэмульгатора и эмульгатора, который присутствует затем в расслоившей дисперсии. В результате "отреагирования" эмульгатора последний теряет свои эмульгирующие свойства, что предположительно и является причиной наблюдающегося расслаивания (разрушения) дисперсии.

Расслоившуюся дисперсию по изобретению получают смешиванием восксодержащей дисперсии с деэмульгатором. Эта смесь используется согласно изобретению для гидрофобизации материала, содержащего лигноцеллюлозу. В одном варианте осуществления изобретения дисперсия применяется для гидрофобизации материала, содержащего лигноцеллюлозу, или древесного материала, причем по меньшей мере одна фаза этой дисперсии содержит расслоившуюся дисперсию.

Дисперсии или дисперсные системы в принципе известны специалисту (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 81 ff). "Дисперсией" называется система из по меньшей мере двух фаз, из которых по меньшей мере одна фаза является непрерывной фазой, так называемым диспергатором, а по меньшей мере одна другая фаза, распределенная в ней, является так называемой дисперсной или диспергированной фазой либо диспергентом (также ср.: DIN EN ISO 862: 1995-10). Непрерывная фаза может быть жидкой, твердой или смешанной (жидко-твердой). Обычно непрерывная фаза является жидкой или жидко-твердой. Если здесь или в другом месте описания речь идет о "жидком" состоянии, то под этим имеются в виду жидкие при комнатной температуре (25°C) растворы и/или дисперсии. Если не указано что-либо иное, то все указанные здесь величины измерены при нормальном давлении. Согласно изобретению непрерывная фаза восксодержащей дисперсии является водной фазой. Водная непрерывная фаза по изобретению содержит в основном воду или состоит из нее. "В основном" в контексте изобретения означает ≥80 масс. %, 90 масс. %, 95 масс. %, 99 масс. % или 99,9 масс. % в пересчете в каждом отдельном случае на общую массу водной непрерывной фазы. Дисперсная же фаза восксодержащей дисперсии содержит воск или состоит из него. В частности, дисперсная фаза может быть жидкой, твердой или смешанной (жидко-твердой).

В целостной, т.е. еще не расслоившейся, дисперсии дисперсная фаза согласно изобретению тонко распределена в непрерывной фазе восксодержащей дисперсии. Если здесь речь идет о "тонко распределенной" фазе, то под этим имеется в виду коллоидное дисперсное распределение (диаметр частиц дисперсной фазы от 1 нм до 1 мкм) и/или грубодисперсное распределение (диаметр частиц дисперсной фазы более 1 мкм) частиц дисперсной фазы. Коллоидный раствор образуется в том случае, если диаметр частиц дисперсной фазы составляет менее 1 нм. При этом распределение дисперсной фазы может быть монодисперсным или гетеродисперсным. При монодисперсном распределении частицы дисперсной фазы имеют примерно одинаковый диаметр. При гетеродисперсном распределении частицы дисперсной фазы имеют разный диаметр. Специалисту известны различные трактовки понятия "диаметр частиц" и способы измерения диаметра частиц (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 29 ff). Если здесь речь идет о "диаметре частиц", то под этим имеется в виду средний диаметр равновеликих окружностей.

Кроме того, дисперсия в контексте изобретения может быть выбрана из коллоидного раствора, эмульсии, суспензии, аэрозоля или пены. По меньшей мере две фазы этих дисперсий могут сами представлять собой дисперсии независимо друг от друга. Далее, эти дисперсии могут содержать еще одну фазу, например, дополнительную дисперсную фазу.

Согласно одному варианту воплощения восксодержащая дисперсия является эмульсией. Обычно эмульсия содержит по меньшей мере две не смешивающиеся друг с другом жидкие фазы. Специалисту известны эмульсии (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 343 ff). В принципе специалист различает фазы эмульсии - так называемую "масляную" и "водную" фазы. Если здесь или в другом месте описания речь идет о "масляной фазе", то под этим в принципе имеется в виду липофильная фаза. Если же здесь или в другом месте описания речь идет о "водной фазе", то в принципе под этим имеется в виду гидрофильная фаза, которая содержит воду или состоит из нее. Эмульсия в контексте изобретения представляет собой дисперсию, которая содержит по меньшей мере один эмульгатор, по меньшей мере одну водную непрерывную фазу и одну масляную дисперсную фазу, которая содержит воск. Но эмульсия может также содержать еще одну масляную фазу.

В одном варианте воплощения эмульсия представляет собой эмульсию масло-вводе. Под эмульсией масло-в-воде специалист понимает эмульсию, в которой масляная фаза диспергирована в водной фазе. В этом варианте воплощения непрерывная фаза содержит водную фазу, а масляная фаза содержит воск.

В следующем варианте воплощения эмульсия является сложной (многофазной) дисперсией, в частности, эмульсией типа вода-в-масле-в-воде или эмульсией типа масло-в-воде-в-масле. Сложные (многофазные) эмульсии известны специалисту. Эти эмульсии содержат по меньшей мере одну дисперсную фазу, в которой диспергирована другая дисперсная фаза. В эмульсии вода-в-масле-в-воде (В/М/В-эмульсия) первая или внешняя непрерывная фаза является водной фазой, а тонко распределенная в ней фаза является восксодержащей фазой. В этой восксодержащей фазе дополнительно диспергирована другая водная фаза. В эмульсиях масло-в-воде-в-масле (М/В/М-эмульсия) первая или внешняя непрерывная фаза является "масляной" фазой, а тонко распределенная в ней фаза является водной фазой. В этой водной (непрерывной) фазе диспергирована восксодержащая фаза; это означает, что водная фаза является непрерывной фазой, а восксодержащая фаза является дисперсной фазой.

В одном варианте воплощения расслоившаяся дисперсия представляет собой расслоившуюся многофазную эмульсию. В другом варианте для гидрофобизации материала, содержащего лигноцеллюлозу, или древесного материала используется многофазная эмульсия, причем по меньшей мере одна фаза этой многофазной эмульсии содержит полностью или частично расслоившуюся дисперсию.

Простая и сложная (многофазная) эмульсии представлены, например, на фиг. 1 и 2. В одном варианте воплощения простой эмульсии водная фаза является непрерывной фазой (2), а восксодержащая фаза является дисперсной фазой (3) на фиг. 1. В другом варианте воплощения сложной (многофазной) эмульсии непрерывная водная фаза восксодержащей дисперсии по изобретению является дисперсной фазой (3), а восксодержащая фаза - дисперсной фазой (4) на фиг. 2.

Расслоившиеся простые или сложные (многофазные) дисперсии показаны, например, на фиг. 3a-3d. В одном варианте воплощения простой эмульсии водная фаза является непрерывной фазой (2), а восксодержащая фаза является дисперсной фазой (3) на фиг. 3а. В другом варианте воплощения сложной эмульсии непрерывная водная фаза восксодержащей дисперсии по изобретению является дисперсной фазой (3), а восксодержащая фаза - дисперсной фазой (4) на фиг. 3b.

Согласно еще одному варианту осуществления изобретения дисперсия представляет собой суспензию. Суспензии в принципе известны специалисту как дисперсии, которые содержат по меньшей мере одну жидкую непрерывную фазу и одну твердую дисперсную фазу. "Суспензия" в контексте изобретения является дисперсией, которая содержит эмульгатор и в которой непрерывная фаза содержит водную фазу, а дисперсная фаза содержит воск. Суспензия может дополнительно содержать еще по меньшей мере одну другую дисперсную фазу.

Более того, вполне возможно применение дисперсии в форме аэрозоля или пены либо в виде тумана или в распыленном виде. Аэрозоли, а также пены можно использовать как таковые либо они могут образоваться на практике, например, при опрыскивании или распылении через форсунку восксодержащей дисперсии и/или расслоившейся дисперсии.

В одном варианте осуществления изобретения дисперсия представляет собой аэрозоль, который содержит восксодержащую дисперсию и/или расслоившуюся дисперсию. Аэрозоли в принципе известны специалисту как дисперсии с одной газообразной непрерывной фазой и одной твердой и/или жидкой дисперсной фазой. В этом варианте дисперсная фаза аэрозоля является восксодержащей и/или расслоившейся дисперсией, а непрерывная фаза является газообразной фазой, в частности, воздухом и/или водяным паром.

В другом варианте осуществления изобретения дисперсия представляет собой пену, которая содержит восксодержащую дисперсию и/или расслоившуюся дисперсию. Пены в принципе известны специалисту как дисперсии, которые содержат одну непрерывную жидкую фазу и одну газообразную дисперсную фазу. В данном варианте непрерывная фаза пены является восксодержащей дисперсией и/или расслоившейся дисперсией, а дисперсная фаза является газообразной фазой, в частности, воздухом и/или водяным паром.

Дисперсия по изобретению может дополнительно содержать по меньшей мере одну дополнительную добавку. Добавками могут быть средства защиты от возгорания, средства защиты от грибка; вещества, влияющие на электропроводность; красители (пигменты) или красящие вещества, растворители, агенты растворения; агенты, выравнивающие вязкость; смачивающие агенты, эмульгаторы, рН-выравнивающие агенты, жиры, жирные кислоты или стабилизаторы.

Кроме того, дисперсия в контексте изобретения содержит эмульгатор. Эмульгаторы могут использоваться в количестве от 0,1 до 10 масс. %, предпочтительно - от 0,2 до 6 масс. %, особенно предпочтительно - от 0,2 до 4,0 масс. %, в пересчете в каждом отдельном случае на общую массу дисперсии. Специалисту в принципе известны различные эмульгаторы, а также их структура и механизм действия (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 348 ff). Эмульгаторы стабилизируют дисперсии или способствуют их стабилизации. Если здесь речь идет об "эмульгаторе", то под этим имеется в виду всякий диспергатор, который полностью или частично стабилизирует дисперсию. В типичных случаях эмульгатор в контексте изобретения представляет собой поверхностно-активное вещество, которое облегчает диспергирование по меньшей мере одной дисперсной фазы в непрерывной фазе. Под "поверхностно-активным веществом" понимается соединение, которое концентрируется на поверхности раздела по меньшей мере двух не смешивающихся друг с другом фаз и благодаря этому снижает поверхностное натяжение на границе раздела фаз и/или поверхностное натяжение жидкости либо способствует этому. В результате полного или частичного снижения поверхностного натяжения жидкости или поверхностного натяжения на границе раздела между по меньшей мере двумя фазами может ускоряться распределение по меньшей мере одной дисперсной фазы в непрерывной фазе дисперсии. В типичных случаях поверхностно-активные вещества являются амфотерными веществами, которые обладают как гидрофильными, так и липофильными свойствами. Эти поверхностно-активные вещества или эмульгаторы могут классифицироваться по HLB-показателю и/или на М/В-эмульгаторы, В/М-эмульгаторы либо смеси из них (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 348 ff). При этом HLB-показатель, обозначающий "гидрофильно-липофильный баланс", является известным специалисту специальным термином.

"Эмульгатор" в контексте изобретения может быть также тензидом, в частности, неионогенным, анионным, катионным или амфотерным тензидом. Под "тензидами" специалист понимает вещества, которые снижают поверхностное натяжение жидкости или поверхностное натяжение между двумя фазами на границе раздела и стабилизируют образование дисперсий либо способствуют их стабилизации. Следовательно, тензиды - это поверхностно-активные вещества. В принципе тензиды состоят из неполярной (гидрофобной) и полярной (гидрофильной) частей. Неполярной частью может служить, например, алкильная группа. Полярная часть может быть построена по-разному и определяет классификацию тензидов на неионогенные, анионные, катионные и амфотерные тензиды. Неионогенные тензиды могут содержать в качестве неполярной группы остаток спирта (С12-С18), а в качестве полярных групп - гидроксильную группу и/или простую эфирную группу. Анионные тензиды содержат по меньшей мере одну отрицательно заряженную функциональную группу. При этом полярная группа может представлять собой отрицательно заряженную функциональную группу, в частности, -СОО-(карбоксилат), -SO3-(сульфонат) или -SO4-(сульфат). Катионные тензиды могут содержать в качестве полярной группы, например, группу четвертичного аммония (R4N+). Амфотерные тензиды (называемые также цвиттерионными тензидами) содержат как отрицательно, так и положительно заряженную функциональную группу, в частности, карбоксилатную группу (R-COO-) вместе с группой четвертичного аммония (P4N+).

Другими примерами эмульгаторов в контексте изобретения являются полиэтиленгликолевые эфиры (жирных) спиртов (общая формула R-O-(R1-O)n-H); полиэтиленгликолевые эфиры сложных эфиров жирных кислот (общая формула R-COO-(R1-O)n-H); эфирокарбоновые кислоты, содержащие группы алкилполиалкиленгликолевого эфира (общая формула R-O-(R1-O)n-CH2-COOH); алканоламмониевые соли или соли щелочных либо щелочноземельных металлов эфирокарбоновых кислот, содержащих группы алкилполиалкиленгликолевого эфира (общая формула R-CONH(CH2)uN+(CH3)2-CH2-COO--); аминоксиды (общая формула R-NO(CH3)2, где R соответственно обозначает разветвленный или линейный, насыщенный или ненасьпценньш С8-/С20- или С7-/С19-углеводородный остаток, n - число от 2 до 20, R1 - алкиленовый остаток с 2-4 атомами углерода, например, -С2Н4- или -С3Н6-, необязательно разный для каждого n, и u - число от 1 до 10. Еще одними примерами эмульгаторов являются продукты алкоксилирования триглицеридов, которые полностью или частично этерифицированы С6-/С22-жирными кислотами, причем на каждый моль триглицерида расходуется от 2 до 40 молей агента алкоксилирования; частично нейтрализованные частично-замещенные глицериды одно- или многоосновных С2-/С22-карбоновых кислот, например, линолевой кислоты, стеариновой кислоты, изостеариновой кислоты, пальмитиновой кислоты, лауриновой кислоты, каприловой кислоты, каприновой кислоты, лимонной кислоты и/или молочной кислоты. Эмульгаторы в контексте изобретения могут также быть сложными эфирами полиглицерина, в которых группа карбоновой кислоты может иметь предпочтительно от 2 до 22 атомов углерода; С6-/С32-карбоновыми кислотами, в частности, С8-/С26-жирными кислотами, полностью или частично (в частности, полностью) омыленными, например, аминами или соединениями аминов, такими как алканоламины, в частности, диэтаноламин и/или триэтаноламин. В одном варианте осуществления изобретения алканоламин является силилированным, в частности, дважды или трижды силилированным.

Кроме того, к анионным эмульгаторам относятся, например, карбоксилаты, в частности, соли щелочных, щелочноземельных металлов и аммониевые соли жирных кислот, например, стеарат калия, которые обычно называются мылами; ацилглутаматы; саркозинаты, например, лауроилсаркозинат натрия; таураты; метилцеллюлозы; алкилфосфаты, в частности, алкиловый сложный эфир моно- и дифосфорной кислот; сульфаты, в частности, алкилсульфаты и сульфаты алкилового эфира; сульфонаты; прочие алкил- и алкиларилсульфонаты, в частности, соли щелочных, щелочноземельных металлов и аммониевые соли арилсульфоновых кислот, а также алкилзамещенные арилсульфоновые кислоты, алкилбензолсульфоновые кислоты, такие как, например, лигнин- и фенолсульфоновая кислота; нафталин- и дибутилнафталинсульфоновые кислоты или додецилбензолсульфонаты, алкилнафталинсульфонаты, сульфонаты алкилметиловых сложных эфиров, продукты конденсации сульфонированного нафталина и их производные с формальдегидом или с формальдегидом и мочевиной, сульфонаты моно- или диалкиловых сложных эфиров янтарной кислоты, а также белковые гидролизаты и лигнин-сульфитные щелоки, при необходимости - в форме их нейтральных или при необходимости - в форме щелочных солей. К неионогенным эмульгаторам относятся, например, алкоксилаты жирных спиртов и алкоксилаты оксоспиртов, в частности, этоксилаты и пропоксилаты со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 40, например, алкоксилаты С8-/С30-алканолов или алк(ади)енолов, например, изотридецилового спирта, лаурилового спирта, олеилового спирта или стеарилового спирта, а также их алкиловые простые и сложные эфиры, например, их ацетаты; алкоксилированные животные и/или растительные жиры и/или масла, например, этоксилаты кукурузного масла, этоксилаты касторового масла, этоксилаты таллового жира со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 40; сложные эфиры глицерина, такие как, например, моностеарат глицерина; жирнокислотные сложные эфиры полимерных алкоксилатов, в частности, полиэтиленоксидов со степенью алкоксилирования от 3 до 100, такие как, например, PEG 300-олеат, -стеарат или -лаурат, в форме сложных моно- или диэфиров, сополимерные алкоксилаты из этиленоксида и пропиленоксида, алкилфенолалкоксилаты, такие как, например, этоксилированные изооктил-, октил- или нонилфенол, трибутилфенолполиоксиэтиленовый эфир со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 50; алкоксилаты жирных аминов, алкоксилаты амидов жирных кислот и алкоксилаты диэтаноламидов жирных кислот со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 50, в частности, их этоксилаты; сахарные тензиды; сложные эфиры сорбита, такие как, например, сложные эфиры сорбитана и жирных кислот (сорбитанмон