Способ и установка для извлечения подвергнутых гидропереработке углеводородов при использовании отпарных колонн

Иллюстрации

Показать всеИзобретение относится к способу суспензионного гидрокрекинга, включающему суспензионный гидрокрекинг углеводородного подаваемого потока в реакторе суспензионного гидрокрекинга для получения отходящего потока гидропереработки; отпаривание относительно холодного отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в холодной отпарной колонне для получения холодного отпаренного потока; отпаривание относительно теплого отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки; отпаривание относительно горячего отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в горячей отпарной колонне для получения горячего отпаренного потока; и фракционирование указанного горячего отпаренного потока. Изобретение также относится к установке для суспензионного гидрокрекинга, содержащей реактор суспензионного гидрокрекинга; холодную отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; горячую отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; теплый сепаратор, находящийся в сообщении с указанным реактором суспензионного гидрокрекинга, причем указанный теплый сепаратор содержит ёмкость, впускное отверстие и выпускное отверстие; и отпарную колонну, находящуюся в сообщении ниже по ходу потока с указанным теплым сепаратором по линии теплого подвергнутого гидропереработке потока сепаратора. Для отпаривания трех отходящих потоков гидропереработки, например, из реактора суспензионного гидрокрекинга, разделенных по температуре, используют две или три отпарные колонны вместо одной отпарной колонны для сохранения достигнутых прежде разделений и экономии энергии и уменьшения размера емкостей. Холодный отпаренный поток может быть отобран в качестве базового компонента дизельного топлива без дополнительного фракционирования. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Областью изобретения является извлечение потоков подвергнутых гидропереработке углеводородов.

Уровень техники

Гидроочистка включает процессы, которые осуществляют превращение углеводородов в присутствии катализатора гидропереработки и водорода в более ценные продукты.

Гидрообработка представляет собой процесс гидропереработки, использующийся для удаления гетероатомов, таких как сера и азот, из потоков углеводородов для достижения соответствия техническим характеристикам топлива и насыщения олефиновых соединений. Гидроочистка может быть проведена при высоком или низком давлениях, но обычно осуществляется при меньшем давлении, чем гидрокрекинг.

Гидрокрекинг представляет собой процесс гидропереработки, при котором углеводороды подвергают крекингу в присутствии водорода и катализатора гидрокрекинга для получения более низкомолекулярных углеводородов. В зависимости от желательной выработки продукции установка гидрокрекинга может содержать один или несколько слоев идентичных или различных катализаторов.

Суспензионный гидрокрекинг представляет собой суспензионный каталитический процесс, использующийся для крекирования подаваемых потоков остатков в целях получения газойлей и топлив. Суспензионный гидрокрекинг используют для первичного облагораживания тяжелого углеводородного исходного сырья, полученного в результате перегонки сырой нефти, в том числе углеводородных остатков или газойлей от перегонки в атмосферной колонне или вакуумной колонне. В суспензионном гидрокрекинге данные типы жидкого углеводородного исходного сырья перемешивают с водородом и твердыми частицами катализатора, например, дисперсным соединением металла, таким как сульфид металла, для получения фазы суспензии. Отходящий поток суспензионного гидрокрекинга покидают реактор суспензионного гидрокрекинга при очень высоких температурах в диапазоне приблизительно от 400 до 500°С (от 752 до 932°F). Представительные способы суспензионного гидрокрекинга описываются, например, в публикациях US 5,755,955 и US 5,474,977.

Установки извлечения при гидропереработке обычно содержат отпарную колонну для отпаривания отходящего потока гидропереработки при использовании отпаривающей среды, такой как водяной пар, в целях удаления нежелательного сероводорода. После этого отпаренный отходящий поток нагревают в пламенном подогревателе до температуры фракционирования перед его поступлением в колонну фракционирования продуктов для разделения и извлечения продуктов, таких как нафта, керосин и дизельное топливо.

Гидропереработка, а в частности, гидрокрекинг, является очень энергозатратной вследствие наличия суровых технологических условий, таких как использующиеся высокие температура и давление. С течением времени, несмотря на затрачивание значительных усилий, направленных на улучшение энергоэффективности гидрокрекинга, фокус внимания сконцентрировался на уменьшении тепловой нагрузки для реактора. Однако для нагревания отпаренного отходящего потока перед его поступлением в колонну фракционирования продуктов все еще требуется большая тепловая нагрузка.

Поэтому сохраняется постоянная потребность в улучшенных способах извлечения топливных продуктов из отходящих потоков гидропереработки. Такие способы должны быть более энергосберегающими для удовлетворения возрастающих потребностей нефтепереработчиков.

Раскрытие изобретения

Предлагается использование двух или трех отпарных колонн вместо одной отпарной колонны для установки гидропереработки в целях уменьшения тепловой нагрузки для нагревателя колонны фракционирования продуктов по меньшей мере на 40%. В то же самое время капитальные затраты вопреки здравому смыслу уменьшаются.

В одном варианте осуществления способа изобретение включает способ суспензионного гидрокрекинга, включающий суспензионный гидрокрекинг углеводородного подаваемого потока в реакторе суспензионного гидрокрекинга для получения отходящего потока гидропереработки; отпаривание относительно холодного отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в холодной отпарной колонне для получения холодного отпаренного потока; отпаривание относительно теплого отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки; и отпаривание относительно горячего отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в горячей отпарной колонне для получения горячего отпаренного потока.

В одном дополнительном варианте осуществления способа изобретение включает способ гидропереработки, включающий гидропереработку углеводородного подаваемого потока в реакторе гидропереработки для получения отходящего потока гидропереработки; отпаривание относительно холодного отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в холодной отпарной колонне для получения холодного отпаренного потока; отпаривание относительно теплого отходящего потока гидропереработки, который представляет собой часть отходящего потока гидропереработки, в теплой отпарной колонне для получения теплого отпаренного потока; и отпаривание относительно горячего отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в горячей отпарной колонне для получения горячего отпаренного потока.

В одном дополнительном варианте осуществления способа изобретение включает способ суспензионного гидрокрекинга, включающий суспензионный гидрокрекинг углеводородного подаваемого потока в реакторе суспензионного гидрокрекинга для получения отходящего потока гидропереработки; отпаривание относительно холодного отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в холодной отпарной колонне для получения холодного отпаренного потока; отпаривание относительно теплого отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в теплой отпарной колонне для получения теплого отпаренного потока; и отпаривание относительно горячего отходящего потока гидропереработки, который представляет собой часть указанного отходящего потока гидропереработки, в горячей отпарной колонне для получения горячего отпаренного потока.

В одном варианте осуществления установки изобретение включает установку для суспензионного гидрокрекинга, содержащую реактор суспензионного гидрокрекинга; холодную отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; горячую отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; и теплый сепаратор, находящийся в сообщении с указанным реактором суспензионного гидрокрекинга.

В одном дополнительном варианте осуществления установки изобретение включает установку для гидропереработки, содержащую реактор гидропереработки; холодную отпарную колонну, находящуюся в сообщении с указанным реактором гидропереработки; теплую отпарную колонну, находящуюся в сообщении с указанным реактором гидропереработки; и горячую отпарную колонну, находящуюся в сообщении с указанным реактором гидропереработки.

В одном дополнительном варианте осуществления установки изобретение включает установку для суспензионного гидрокрекинга, содержащую реактор суспензионного гидрокрекинга; холодную отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; теплую отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга; и горячую отпарную колонну, находящуюся в сообщении с указанным реактором суспензионного гидрокрекинга.

Краткое описание чертежей

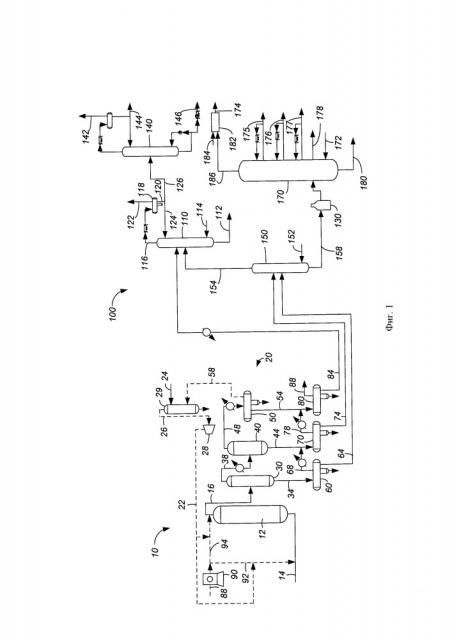

Фигура 1 представляет собой упрощенную технологическую схему одного варианта осуществления настоящего изобретения.

Фигура 2 представляет собой упрощенную технологическую схему потоков одного альтернативного варианта осуществления на фигуре 1.

Фигуры 3-6 представляют собой частичные упрощенные технологические схемы одного дополнительного альтернативного варианта осуществления на фигуре 2.

Фигура 7 представляет собой упрощенную технологическую схему одного дополнительного альтернативного варианта осуществления на фигуре 2.

Фигура 8 представляет собой частичную упрощенную технологическую схему одного альтернативного варианта осуществления на фигуре 7.

ОПРЕДЕЛЕНИЯ

В соответствии с использованием в настоящем документе термин «обвод по байпасу» по отношению к емкости или зоне обозначает то, что поток не проходит через зону или емкость, обводимые по байпасу, хотя он может проходить через емкость или зону, которые не обозначены как обводимые по байпасу.

Термин «сообщение» обозначает то, что при функционировании обеспечивается течение материала между перечисленными компонентами.

Термин «сообщение ниже по ходу технологического потока» обозначает то, что по меньшей мере часть материала, перетекающего в объект, находящийся в сообщении ниже по ходу технологического потока, при функционировании может перетекать из объекта, с которым он сообщается.

Термин «сообщение выше по ходу технологического потока» обозначает то, что по меньшей мере часть материала, перетекающего из объекта, находящегося в сообщении выше по ходу технологического потока, при функционировании может перетекать в объект, с которым он сообщается.

Термин «непосредственное сообщение» обозначает поступление потока из компонента, находящегося выше по ходу технологического потока, в компонент, находящийся ниже по ходу технологического потока, без прохождения изменения состава вследствие физического фракционирования или химического превращения.

Термин «колонна» обозначает перегонные колонну или колонны для отделения одного или нескольких компонентов, характеризующихся различными летучестями. Если только не будет указано другого, то каждая колонна будет содержать конденсатор на линии головного потока колонны для конденсации части головного потока и возврата ее в виде флегмы обратно в верх колонны, и рибойлер на линии нижнего потока колонны для превращения в пар и отправления части нижнего потока обратно в низ колонны. Подаваемые потоки в колонны могут быть подвергнуты предварительному нагреванию. Давление верха является давлением пара головного потока на выпускном отверстии для пара у колонны. Температура низа является температурой жидкости на выпускном отверстии для нижнего потока. Линии головного потока и линии нижнего потока относятся к линиям результирующих потоков из колонны ниже по ходу технологического потока от возврата флегмы или повторного кипячения для колонны. Отпарные колонны опускают рибойлер в низу колонны и вместо этого обеспечивают получение требуемого количества тепла и стимула к разделению от псевдоожиженных инертных сред, таких как водяной пар.

В соответствии с использованием в настоящем документе термин «истинная температура кипения» (ТВР) соответствует методу испытания для определения температуры кипения материала, который соответствует документу ASTM D2892 для получения сжиженного газа, фракций дистиллята и кубового остатка стандартизованного качества, в отношении которых могут быть получены аналитические данные, и определения выходов вышеупомянутых фракций при расчете как на массу, так и на объем, исходя из которых получают график зависимости температуры от % (масс.) перегнанного продукта при использовании пятнадцати теоретических тарелок в колонне с флегмовым числом 5:1.

В соответствии с использованием в настоящем документе термин «интервал кипения дизельного топлива» соответствует кипению углеводородов в диапазоне от 132° до 399°С (от 270° до 750°F) при использовании метода перегонки для определения истинной температуры кипения.

В соответствии с использованием в настоящем документе термин «сепаратор» обозначает емкость, которая имеет одно впускное отверстие и по меньшей мере одно выпускное отверстие для пара головного потока и одно выпускное отверстие для жидкости нижнего потока, а также может иметь выпускное отверстие для водного потока из отстойника. Испарительный барабан представляет собой один тип сепаратора, который может находиться в сообщении ниже по ходу технологического потока с сепаратором, который может функционировать при большем давлении.

В соответствии с использованием в настоящем документе термин «преимущественный» может обозначать количество, составляющее по меньшей мере в общем случае 50%, оптимально 60%, а предпочтительно 70%, (масс.) соединения или класса соединений в потоке.

Осуществление изобретения

Настоящее изобретение может быть использовано для любых установок или способов гидропереработки, которые имеют отходящие потоки из реактора, имеющие очень высокую температуру. Один такой способ гидропереработки представляет собой суспензионный гидрокрекинг, таким образом, описание изобретения будет направлено на суспензионный гидрокрекинг, хотя заявка этим не ограничивается.

Суспензионный гидрокрекинг является очень энергозатратным вследствие превращения тяжелых остатков материала сырой нефти в транспортное топливо при высоких температуре и давлении. Способы и установки для суспензионного гидрокрекинга могут использовать одну отпарную колонну, которая принимает три подаваемых потока - один из холодного сепаратора через холодный испарительный барабан, один из теплого сепаратора через теплый испарительный барабан и еще один из горячего сепаратора через горячий испарительный барабан. Хотя данные три подаваемых потока содержат очень разные композиции, разделенные по температуре кипения, они могут быть прослежены обратно до одного и того же местоположения, которое соответствует горячему сепаратору и реактору гидропереработки.

В конечном счете, жидкость из горячего, теплого и холодного испарительных барабанов подают в одну отпарную колонну. Нижний поток указанной отпарной колонны становится подаваемым потоком для колонны фракционирования продуктов. Неэффективность данной компоновки с одной отпарной колонной уходит своими корнями в перемешивание жидкостей горячего испарительного барабана, теплого испарительного барабана и холодного испарительного барабана, что приводит к бесполезной утрате разделения, осуществленного прежде в горячем сепараторе и теплом сепараторе, и, таким образом, оказывает отрицательное воздействие на энергоэффективность в нагревателе для колонны фракционирования продуктов.

Предлагается использование двух или трех отпарных колонн в целях уменьшения тепловой нагрузки для нагревателя колонны фракционирования продуктов по меньшей мере на 40% и вопреки здравому смыслу уменьшения капитальных затрат.

Установка и способ включают секцию 10 гидропереработки, секцию 20 сепаратора и секцию 100 фракционирования. Секция 10 гидропереработки может содержать реактор 12 гидропереработки, который может представлять собой реактор 12 суспензионного гидрокрекинга, скруббер 29 газа рецикла и компрессор 28 газа рецикла.

В общем случае реактор 12 гидропереработки может функционировать в любых подходящих для использования условиях, таких как температура в диапазоне от 400° до 500°С (от 752° до 932°F) и давление в диапазоне от 3 до 24 МПа. Примеры реакторов суспензионного гидрокрекинга описываются, например, в публикациях US 5,755,955; US 5,474,977; US 2009/0127161; US 2010/0248946; US 2011/0306490; и US 2011/0303580. Зачастую суспензионный гидрокрекинг проводят в условиях в реакторе, достаточных для крекинга по меньшей мере части углеводородного подаваемого потока 14 с образованием более низкокипящих продуктов, таких как один или несколько представителей, выбираемых из углеводородов дистиллятов, нафты и/или С1-С4 продуктов. Углеводородный подаваемый поток 14 может содержать углеводороды, кипящие в диапазоне от 340° до 570°С (от 644° до 1058°F), и может содержать одного или нескольких представителей, выбираемых из кубового остатка колонны атмосферной перегонки сырой нефти, кипящего выше 340°С (644°F), кубового остатка колонны вакуумной перегонки сырой нефти, кипящего выше 560°С (1044°F), гудронов, битума, каменноугольных масел и сланцевых масел. Перед объединением с водородом, что будет описано ниже в настоящем документе, с подаваемым потоком 14 может быть объединен катализатор до получения уровня содержания твердого вещества в диапазоне от 0,01 до 10% (масс).

Обычно суспензионная композиция катализатора может содержать каталитически эффективное количество одного или нескольких соединений, содержащих железо. В частности, одно или несколько соединений могут включать по меньшей мере одного представителя, выбираемого из оксида железа, сульфата железа и карбоната железа. Другие формы железа могут включать по меньшей мере одного представителя, выбираемого из сульфида железа, пиротита и пирита. Кроме того, катализатор может содержать материалы, отличные от железа, такие как по меньшей мере один представитель, выбираемый из молибдена, никеля и марганца и/или их соли, оксида и/или минерала. Предпочтительно одно или несколько соединений включают сульфат железа, а более предпочтительно по меньшей мере одного представителя, выбираемого из моногидрата сульфата железа и гептагидрата сульфата железа.

В альтернативном варианте, одна или несколько частиц катализатора могут содержать от 2 до 45% (масс.) оксида железа и от 20 до 90% (масс.) оксида алюминия. В одном примере варианта осуществления одним предпочтительным материалом, характеризующимся данными соотношениями, является железосодержащий боксит. Боксит может содержать от 10 до 40% (масс.) оксида железа и от 54 до 84% (масс.) оксида алюминия и может содержать от 10 до 35% (масс.) оксида железа и от 55 до 80% (масс.) оксида алюминия. Боксит также может содержать диоксид кремния и диоксид титана в количествах, обычно не больших, чем 10% (масс), а обычно в количествах, не больших, чем 6% (масс). Также могут присутствовать и летучие соединения, такие как вода и диоксид углерода, но вышеупомянутые массовые соотношения исключают такие летучие соединения. Обычно оксид железа также присутствует в боксите в гидратированной форме, но опять-таки вышеупомянутые соотношения исключают воду в гидратированной композиции.

В еще одном примере варианта осуществления желательным может оказаться нанесение катализатора на носитель. Такой нанесенный на носитель катализатор может быть относительно устойчивым и сохранять свой размер частиц после проведения переработки. Как следствие, такой катализатор может содержать носитель из оксида алюминия, диоксида кремния, диоксида титана, одного или нескольких алюмосиликатов, оксида магния, боксита, угля и/или нефтяного кокса. Такой нанесенный на носитель катализатор может содержать каталитически активный металл, такой как по меньшей мере один представитель, выбираемый из железа, молибдена, никеля и ванадия, а также сульфидов одного или нескольких данных металлов. В общем случае катализатор может содержать от 0,01 до 30% (масс.) каталитически активного металла при расчете на совокупную массу катализатора.

По линии 88 в компрессор 90 может быть подан подпиточный водород. Компрессор 90 может иметь вплоть до пяти ступеней сжатия и выпускать поток водорода при давлении в диапазоне от 2 до 24 МПа. Подпиточный водород из компрессора 90 может быть подан в реактор 12 гидропереработки. В частности, водород может быть подан в виде потока 92 в подаваемый поток 14 в реактор 12 гидропереработки и в виде потока 94 для закаливания отходящего потока гидропереработки в линии 16. Поток 22 водорода рецикла может быть разделен для восполнения потоков как 92, так и 94.

Секция 20 сепаратора может содержать горячий сепаратор 30, теплый сепаратор 40 и холодный сепаратор 50, все из которых находятся в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки. В общем случае отходящий поток гидропереработки в линии 16 из реактора 12 гидропереработки может быть подвергнут закаливанию при использовании охлажденного водорода из линии 94 и поданы в горячий сепаратор 30 при получении различных углеводородных потоков, таких как горячий отходящий поток гидропереработки из сепаратора в линии 34 горячего подвергнутого гидропереработке потока сепаратора из горячего сепаратора 30, теплый отходящий поток гидропереработки из сепаратора в линии 44 теплого подвергнутого гидропереработке потока сепаратора из теплого сепаратора 40 и холодный отходящий поток гидропереработки из сепаратора в линии 54 холодного подвергнутого гидропереработке потока сепаратора из холодного сепаратора 50. Зачастую горячий сепаратор 30 может функционировать при температуре в диапазоне от 200° до 500°С, а теплый сепаратор 40 может функционировать при температуре в диапазоне от 170° до 400°С. В общем случае холодный сепаратор 50 может функционировать при не более, чем 100°С, предпочтительно не более, чем 70°С. Все сепараторы 30, 40 и 50 функционируют при давлении реактора гидропереработки, но давление является несколько меньшим вследствие падения давления в линиях. Отходящие потоки гидропереработки из сепараторов в линиях 34, 44 и 54 могут быть поданы в секцию 100 фракционирования. Кроме того, горячий головной поток в линии 38 из горячего сепаратора 30 может быть охлажден и подан в теплый сепаратор 40, который, в свою очередь, может подавать теплый головной поток в линии 48 в холодный сепаратор 50 после охлаждения. Следовательно, горячий сепаратор находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки. Теплый сепаратор находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки и горячим сепаратором 30, и холодный сепаратор находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки, горячим сепаратором 30 и теплым сепаратором 40. Горячий сепаратор 30, теплый сепаратор 40 и холодный сепаратор 50 используют для уменьшения температуры отходящего потока гидропереработки при одновременном отделении газов от жидкостей.

Горячий отходящий поток гидропереработки из сепаратора в линии 34 горячего подвергнутого гидропереработке потока сепаратора может иметь температуру в диапазоне от 200° до 500°С и давление горячего сепаратора 30. Теплый отходящий поток гидропереработки в линии 44 теплого подвергнутого гидропереработке потока сепаратора может иметь температуру в диапазоне от 170° до 400°С и давление теплого сепаратора 30. Холодный отходящий поток гидропереработки в линии 54 холодного подвергнутого гидропереработке потока сепаратора может иметь температуру, не большую, чем 100°С, и давление холодного сепаратора 30.

В дополнение к этому, водород может быть отправлен на рецикл в секции 10 гидропереработки. В частности, головной поток в линии 58 головного потока из холодного сепаратора может быть получен из холодного сепаратора 50. Газообразный водород в головном потоке может быть очищен в результате введения в контакт с потоком 24 обедненного амина и получен в виде головного потока в линии 26 из скруббера 29 газа рецикла. Головной поток в линии 26 может быть отправлен в компрессор 28 газа рецикла для получения потока 22 водорода рецикла в реактор 12 гидропереработки.

Секция сепаратора также может необязательно содержать горячий испарительный барабан 60, теплый испарительный барабан 70 и холодный испарительный барабан 80. Горячий испарительный барабан 60 может принимать горячий отходящий поток гидропереработки из сепаратора в линии 34 горячего подвергнутого гидропереработке потока сепаратора из горячего сепаратора 30, таким образом, он находится в сообщении ниже по ходу технологического потока с горячим сепаратором 30 и реактором 12 гидропереработки. Горячий испарительный барабан 60 осуществляет мгновенное испарение для горячего отходящего потока гидропереработки при пониженном давлении в линии 34 горячего подвергнутого гидропереработке потока сепаратора для отделения жидкого подвергнутого мгновенному испарению горячего подвергнутого гидропереработке потока в линии 64 горячего подвергнутого гидропераработке и мгновенному испарению потока от парового горячего подвергнутого мгновенному испарению потока в линии 68 горячего подвергнутого мгновенному испарению головного потока. Горячий отходящий поток гидропереработки в линии 64 горячего подвергнутого гидропереработке и мгновенному испарению потока имеет температуру в диапазоне от 200° до 500°С и давление в диапазоне от 350 до 6200 кПа, что представляет собой условия в горячем испарительном барабане 60.

Теплый испарительный барабан 70 может принимать теплый отходящий поток гидропереработки из сепаратора в линии 44 теплого подвергнутого гидропереработке потока сепаратора из теплого сепаратора 40. Кроме того, паровой горячий подвергнутый мгновенному испарению поток в линии 68 горячего подвергнутого мгновенному испарению головного потока из горячего испарительного барабана 60 может быть охлажден и подан в теплый испарительный барабан 70. Следовательно, теплый испарительный барабан находится в сообщении ниже по ходу технологического потока с горячим испарительным барабаном 60, теплым испарительным барабаном 40, горячим сепаратором 30 и реактором 12 гидропереработки. Теплый испарительный барабан 70 осуществляет мгновенное испарение для теплого отходящего потока гидропереработки в линии теплого 44 подвергнутого гидропереработке потока сепаратора и парового горячего подвергнутого мгновенному испарению потока в линии 68 горячего подвергнутого мгновенному испарению головного потока при пониженном давлении для отделения жидкого теплого подвергнутого гидропереработке и мгновенному испарению потока в линии 74 теплого подвергнутого гидропереработке и мгновенному испарению потока от парового теплого подвергнутого мгновенному испарению потока в линии 78 теплого подвергнутого мгновенному испарению головного потока, который можно транспортировать в холодный испарительный барабан 80 после охлаждения. Теплый отходящий поток гидропереработки в линии 74 теплого подвергнутого гидропереработке и мгновенному испарению потока имеет температуру в диапазоне от 170° до 400°С и давление в диапазоне от 350 до 6200 кПа, что представляет собой условия в теплом испарительном барабане 70.

Холодный испарительный барабан 80 может принимать холодный отходящий поток гидропереработки из сепаратора в линии 54 холодного подвергнутого гидропереработке потока сепаратора из холодного сепаратора 50. Кроме того, паровой теплый подвергнутый мгновенному испарению поток в линии 78 теплого подвергнутого мгновенному испарению головного потока из теплого испарительного барабана 70 может быть охлажден и подан в холодный испарительный барабан 80. Следовательно, холодный испарительный барабан 80 находится в сообщении ниже по ходу технологического потока с холодным сепаратором 50, теплым сепаратором 40, горячим сепаратором 30, горячим испарительным барабаном 60, теплым испарительным барабаном 70 и реактором 12 гидропереработки. Холодный испарительный барабан 80 осуществляет мгновенное испарение для холодного отходящего потока гидропереработки в линии 54 холодного подвергнутого гидропереработке потока сепаратора и парового теплого подвергнутого мгновенному испарению потока в линии 78 теплого подвергнутого мгновенному испарению головного потока для отделения жидкого холодного подвергнутого гидропереработке и мгновенному испарению потока в линии 84 холодного подвергнутого гидропереработке и мгновенному испарению потока от парового холодного подвергнутого мгновенному испарению потока, содержащего обычно газообразные углеводороды, в линии 88 холодного подвергнутого мгновенному испарению головного потока. Горячий испарительный барабан 60, теплый испарительный барабан 70 и холодный испарительный барабан 80 используют для уменьшения давления отходящего потока гидропереработки при одновременном отделении газов от жидкостей. Предусматривается то, что без одного или всех из испарительных барабанов 60, 70, 80 можно обойтись, таким образом, чтобы отходящие потоки гидропереработки из сепараторов 34, 44 и 54 могли бы быть отправлены непосредственно в секцию 100 фракционирования. Холодный отходящий поток гидропереработки в линии 84 холодного подвергнутого гидропереработке и мгновенному испарению потока имеет температуру, не большую, чем 100°С, и давление в диапазоне от 350 до 6200 кПа, что представляет собой условия в холодном испарительном барабане 80.

В одном аспекте холодный отходящий поток гидропереработки может быть холодным отходящим потоком гидропереработки из сепаратора в линии 54 холодного подвергнутого гидропереработке потока сепаратора, теплый отходящий поток гидропереработки может быть теплым отходящим потоком гидропереработки из сепаратора в линии 44 теплого подвергнутого гидропереработке потока сепаратора, и горячий отходящий поток гидропереработки может быть горячим отходящим потоком гидропереработки из сепаратора в линии 34 горячего подвергнутого гидропереработке потока сепаратора, но предусматриваются и другие источники данных потоков. В одном дополнительном аспекте холодный отходящий поток гидропереработки может быть холодным подвергнутым мгновенному испарению отходящим потоком гидропереработки в линии 84 холодного подвергнутого гидропереработке и мгновенному испарению потока, теплый отходящий поток гидропереработки может быть теплым подвергнутым мгновенному испарению отходящим потоком гидропереработки в линии 74 теплого подвергнутого гидропереработке и мгновенному испарению потока, и горячий отходящий поток гидропереработки может быть горячим подвергнутым мгновенному испарению отходящим потоком гидропереработки в линии 64 горячего подвергнутого гидропереработке и мгновенному испарению потока. Водные потоки могут быть удалены из отстойников в каждом из испарительных барабанов 60, 70 или 80 и холодном сепараторе 50.

В варианте осуществления на фигуре 1 секция 100 фракционирования может содержать холодную отпарную колонну 110, колонну-дебутанизатор 140, горячую отпарную колонну 150 и колонну 170 фракционирования продуктов. В соответствии с данным вариантом осуществления в секции 100 фракционирования используют две отдельные отпарные колонны 110 и 150. Холодная отпарная колонна 110 производит отпаривание для холодного отходящего потока гидропереработки, а горячая отпарная колонна 150 производит отпаривание для горячего отходящего потока гидропереработки и теплого отходящего потока гидропереработки. Холодная отпарная колонна 110 находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки, холодным сепаратором 50 и/или холодным испарительным барабаном 80 в целях проведения отпаривания для относительно холодного отходящего потока гидропереработки, который представляет собой часть отходящего потока гидропереработки в линии 16 отходящих продуктов гидропереработки. Горячая отпарная колонна 150 находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки, горячим сепаратором 30 и/или горячим испарительным барабаном 60 в целях проведения отпаривания для относительно горячего отходящего потока гидропереработки, который также представляет собой часть отходящего потока гидропереработки в линии 16 отходящего потока гидропереработки. В варианте осуществления на фигуре 1 горячая отпарная колонна 150 также находится в сообщении ниже по ходу технологического потока с теплым сепаратором 40 и/или теплым испарительным барабаном 70 в целях проведения отпаривания для относительно теплого отходящего потока гидропереработки, который также представляет собой часть отходящего потока гидропереработки в линии 16 отходящего потока гидропереработки.

Холодный отходящий поток гидропереработки, который в одном аспекте может находиться в линии 84 холодного подвергнутого гидропереработке и мгновенному испарению потока или линии 54 холодного подвергнутого гидропереработке потока сепаратора, может быть нагрет и подан в холодную отпарную колонну 110 поблизости от верха колонны. Холодный отходящий поток гидропереработки в линии 84 холодного подвергнутого гидропереработке и мгновенному испарению потока или линии 54 холодного подвергнутого гидропереработке потока сепаратора обходят горячую отпарную колонну 150 в результате обвода по байпасу и не находятся в сообщении с ней.

Холодный отходящий поток гидропереработки, который содержит по меньшей мере часть отходящего потока гидропереработки, может быть подвергнут отпариванию в холодной отпарной колонне 110 при использовании холодной отпаривающей среды, которая представляет собой инертный газ, такой как водяной пар, из линии 114 холодной отпаривающей среды для получения парового холодного потока газа СНГ, нафты, водорода, сероводорода, водяного пара и других газов в линии 116 головного потока. По меньшей мере, часть парового холодного потока может быть сконденсирована и отделена в приемнике 118. Линия 122 результирующего головного потока из приемника 118 уносит паровой сбросный газ, возможно, для дополнительной обработки. Конденсированный холодный головной поток, содержащий нестабилизированную жидкую нафту из низа приемника 118 в линии 120 конденсированного потока, может быть поделен между потоком флегмы в линии 124, возвращаемым в виде флегмы в верх холодной отпарной колонны 110, и результирующим конденсированным холодным головным потоком, который можно транспортировать в линии 126 конденсированного холодного головного потока для дополнительного фракционирования, такого как в дебутанизаторе 140. Холодный отпаренный поток в линии 112 холодного отпаренного потока, извлеченный из низа холодной отпарной колонны 110, содержит дизельное топливо, которое кипит в интервале кипения дизельного топлива и может быть использовано в качестве базового компонента дизельного топлива без дополнительного фракционирования. Холодная отпарная колонна 110 может функционировать при температуре низа в диапазоне от 149°С (300°F) до 260°С (500°F) и давлении верха в диапазоне от 0,5 МПа (изб.) (73 фунт/дюйм2 (изб.)) до 2,0 МПа (изб.) (290 фунт/дюйм2 (изб.)). Температура в приемнике 118 головного потока находится в диапазоне от 38°С (100°F) до 66°С (150°F), а давление является по существу тем же самым, что и у головного потока холодной отпарной колонны 110.

Нестабилизированную нафту в линии 126 конденсированного холодного головного потока подают в колонну-дебутанизатор 140, которая находится в сообщении ниже по ходу технологического потока с реактором 12 гидропереработки и холодной отпарной колонной 110. Колонна-дебутанизатор производит фракционирование нестабилизированной нафты с образованием результирующего потока сбросного газа в линии 142 и результирующего потока газа СНГ, содержащего преимущественно С4- углеводороды, в линии 144 и потока нафты, содержащего преимущественно С5+ углеводороды, в линии 146 нижнего потока. Колонна-дебутанизатор может функционировать при давлении верха в диапазоне от 1034 до 2758 кПа (изб.) (от 150 до 400 фунт/дюйм2 (изб.)) и температуре низа в диапазоне от 149° до 260°С (от 300° до 500°F). Давление должно выдерживаться по возможности более низким для выдерживания температуры рибойлера по возможности более низкой при одновременном все еще обеспечении полного конденсирования при использовании обычной инженерной инфраструктуры охлаждения без возникновения потребности в замораживании.

Горячий отходящий поток гидропереработки, который может находиться в линии 64 горячего подвергнутого гидропереработке и мгновенному испарению потока или линии 34 горячего подвергнутого гидропереработке потока сепаратора, может быть подан в горячую отпарную колонну 150. Теплый отходящий поток гидропереработки, который может находиться в линии 74 теплого подвергнутого гидропереработке и мгновенному испарению потока или линии 44 теплого подвергнутого гидропереработке потока сепаратора, может быть пода