Топливная форсунка камеры сгорания газовой турбины и способ ее изготовления, а также камера сгорания газовой турбины

Иллюстрации

Показать всеЗадачей настоящего изобретение является создание топливной форсунки для камеры сгорания газовой турбины, отличающейся длительным сроком службы и высокой прочностной надежностью. Решением поставленной задачи является топливная форсунка для камеры сгорания газовой турбины, представляющая собой топливную форсунку, впрыскивающую топливо в камеру сгорания камеры сгорания газовой турбины, в которой топливная форсунка металлургически соединена в одно целое с основанием, которое поддерживает топливную форсунку, поверхность раздела между топливной форсункой и основанием включает в себя поверхность, на которой соединение выполнено в результате соединения плавлением или соединения пайкой, и внутренний участок, на котором соединение выполнено в результате сварки давлением. Также представлены варианты камеры сгорания газовой турбины, включающей в себя топливную форсунку, и способ изготовления топливной форсунки. 4 н. и 11 з.п. ф-лы, 19 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к камерам сгорания и газовым турбинам, включающим в себя эти камеры сгорания и, в частности к конструкции топливной форсунки камеры сгорания газовой турбины, включающей в себя множество коаксиальных струйных горелок с многочисленными отверстиями.

Предшествующий уровень техники

С точки зрения охраны окружающей среды существует потребность в дальнейшем сокращении выбросом NOx в отработавшем газе газовых турбин. Одним из известных способов горения в камере сгорания газовой турбины является способ сгорания с предварительным смешиванием, заключающийся в предварительном смешивании топлива перед сгоранием. Это позволяет достигнуть значительного сокращения выбросов NOx по сравнению с диффузионным сгоранием, при котором топливо впрыскивается непосредственно в камеру сгорания для сгорания. Однако в случае сгорания с предварительным смешиванием существует более высокая вероятность обратного удара пламени, при котором при повышении температуры пламени происходит проникновение пламени в сторону зоны негорения. Следовательно, существует потребность в камере сгорания, которая позволяет сократить выбросы NOx и обладает стойкостью к обратным ударам пламени.

Известная камера сгорания имеет конструкцию, которая включает в себя множество топливных форсунок для впрыскивания топлива и пластину с отверстиями для воздуха, в которой сформированы сквозные отверстия, соответствующие топливным форсункам. Камера сгорания представляет собой камеру коаксиального типа с многочисленными отверстиями, позволяющую за счет формирования коаксиальной струи из струи топлива, впрыскиваемого из топливной форсунки, и струи воздуха, впрыскиваемого из отверстий для воздуха, обеспечивать равномерное смешивание топлива и воздуха и в результате достигать стойкости к обратным ударам пламени и сокращения выбросов NOx.

Из предшествующего уровня техники известно техническое решение, раскрытое в Патентном Документе 1. Патентный Документ 1 раскрывает "камеру сгорания газовой турбины, включающую в себя топливную форсунку и головку топливной форсунки, которые формируют коаксиальную струю топлива и воздуха, в которой между топливной форсункой и головкой топливной форсунки формируется воздушный слой, позволяющий изолировать топливную форсунку от головки топливной форсунки и за счет этого уменьшить тепловое напряжение, возникающее в головке топливной форсунки, и увеличить срок службы головки топливной форсунки".

Документ предшествующего уровня техники

Патентный документ

Патентный документ 1-JP-A-2009-14297

Краткое изложение сущности изобретения

Задача, решаемая изобретением

В данном изобретении конструкция коаксиальной струйной горелки с многочисленными отверстиями включает в себя множество топливных форсунок, которые установлены на небольшом расстоянии друг от друга. Поэтому формирование участка сварки, достаточного для соединения топливной форсунки с основанием (с головкой топливной форсунки), является затруднительным. Поэтому повышение прочностной надежности участка соединения между топливной форсункой и основанием является важной проблемой.

Патентный документ 1 раскрывает средство, например, для ввинчивания и крепления топливной форсунки к основанию. Однако вследствие многоцикловой усталости, обусловленной воздействием вибрационных напряжений на топливную форсунку, и тепловых напряжений, возникающих между топливной форсункой и основанием, прочностная надежность участка соединения, такого как участок сварки, является недостаточной для долгосрочной эксплуатации.

Задачей настоящего изобретения является создание топливной форсунки для камеры сгорания газовой турбины, отличающейся длительным сроком службы и высокой прочностной надежностью.

Другой задачей настоящего изобретения является создание способа изготовления топливной форсунки для камеры сгорания газовой турбины, отличающейся длительным сроком службы и высокой прочностной надежностью.

Средства решения поставленных задач

Для решения этих задач предлагается топливная форсунка для камеры сгорания газовой турбины, представляющая собой топливную форсунку, впрыскивающую топливо в камеру сгорания камеры сгорания газовой турбины. Эта топливная форсунка металлургически соединена и объединена в одно целое с основанием, которое поддерживает топливную форсунку. Поверхность раздела между топливной форсункой и основанием включает в себя поверхность, на которой соединение выполнено в результате соединения плавлением или соединения пайкой, и внутренний участок, на котором соединение выполнено в результате сварки давлением.

Кроме того, предлагается способ изготовления топливной форсунки для камеры сгорания газовой турбины. Этот способ содержит: этап (а) установки топливной форсунки, имеющей внутреннее сквозное отверстие, в сквозное отверстие или выточку, выполненную в основании; этап (b) соединения топливной форсунки с основанием на поверхности радела между ними на поверхности основания в результате соединения плавлением или соединения пайкой; и этап (с), заключающийся в выполнении процесса сварки давлением топливной форсунки и основания между собой для сварки давлением топливной форсунки и основания на поверхности раздела, осуществляемый после этапа (b).

Достигаемый результат изобретения

Настоящее изобретение позволяет значительно повысить механическую прочность и надежность топливной форсунки для применения, например, в коаксиальной струйной горелке с многочисленными отверстиями и обеспечивает возможность работы камеры сгорания газовой турбины с такой топливной форсункой в течение длительного периода времени.

Другие задачи, конструкции и полезные эффекты изобретения станут очевидными из приводимого ниже описания вариантов осуществления изобретения.

Краткое описание чертежей

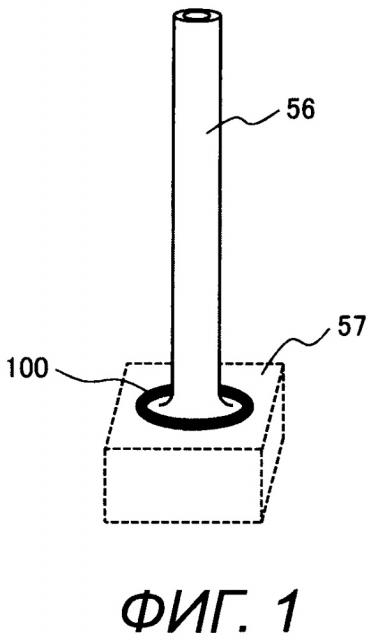

Фиг. 1 - вид в перспективе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 2 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 3 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 4 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 5 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 6 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 7 - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8А - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8В - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8С - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8D - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8Е - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 8F - схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 9А - схематический вид в разрезе конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 9В - вид конструкции камеры сгорания газовой турбины, представленной на фиг. 9А, в разрезе по стрелке А-А'.

Фиг. 10 - вид в разрезе топливной форсунки, известной из предшествующего уровня техники.

Фиг. 11А - схематический вид в разрезе конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Фиг. 11В - вид конструкции камеры сгорания газовой турбины, представленной на фиг. 11А, в разрезе по стрелке В-В'.

Фиг. 12 - вид в разрезе топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения.

Подробное описание изобретения

Варианты осуществления настоящего изобретения будут рассмотрены ниже со ссылками на прилагаемые чертежи. На чертежах и в описании вариантов осуществления одни и те же или аналогичные составляющие элементы обозначены одинаковыми ссылочными номерами, и их подробное описание повторяться не будет.

Первый вариант осуществления

Прежде всего со ссылками на фиг. 9А и 9В будет рассмотрена камера сгорания газовой турбины в рассматриваемом варианте осуществления. На фиг. 9А представлен вид в разрезе конструкции камеры сгорания газовой турбины, демонстрирующий основные элементы этой конструкции, а на фиг. 9В - вид конструкции камеры сгорания газовой турбины, представленной на фиг. 9А, в разрезе по стрелке А-А'.

Ниже приводится описание варианта осуществления, в котором настоящее изобретение использовано применительно к коаксиальной струйной горелке с многочисленными отверстиями. При этом фиг. 9А и 9В представляют собой схематические чертежи, и число отверстий 55 для воздуха на фиг. 9А отличается от числа отверстий 55 для воздуха на фиг. 9В.

Горелка 53 включает в себя распределитель 57 топлива (торцевой фланец), множество топливных форсунок 56, вкладыш 3 камеры сгорания и пластину 54 с отверстиями для воздуха. В частности, торцевой фланец 57 распределяет топливо 41. Топливные форсунки 56 впрыскивают топливо 41. Пластина 54 с отверстиями для воздуха имеет форму диска и размещена на торцевом участке вкладыша 3 камеры сгорания, расположенном со стороны выше по потоку. Пластина 54 с отверстиями для воздуха имеет множество отверстий 55 для воздуха, которые размещены напротив топливных форсунок 56 со стороны ниже по потоку от этих форсунок и через которые проходит воздух 12 для горения. Смесь 42 из топлива 41 и воздуха 12 для горения проходят через пластину 54 с отверстиями для воздуха, а затем продается в камеру 1 сгорания.

Для сравнения на фиг. 10 представлена типичная соединительная конструкция для топливной форсунки 56, известная из предшествующего уровня техники. Топливная форсунка 56 приварена к торцевому фланцу 57, который используется в качестве распределителя топлива. Топливная форсунка 56 имеет ножку, соединенную с торцевым фланцем 57 на участке 60 сварки, однако часть этой ножки, вставленная в торцевой фланец 57, не имеет механического соединения торцевым фланцем 57 и остается неприваренной. В другой известной из предшествующего уровня техники конструкции, например, топливная форсунка 56 ввинчивается в торцевой фланец 57.

Далее со ссылками на фиг. 1 и 2 будет описана конструкция топливной форсунки согласно рассматриваемому варианту осуществления настоящего изобретения. На фиг. 1 представлен внешний вид топливной форсунки 56 и торцевого фланца 57 согласно настоящему изобретению. На фиг. 2 представлен вид в разрезе топливной форсунки 56 и торцевого фланца 57 в согласно настоящему изобретению. Внешний диаметр топливной форсунки 56, используемой в рассматриваемом варианте осуществления, составляет 7,0 мм, а наружный диаметр ножки, вставленной в торцевой фланец 57, составляет 8,5 мм. Форсунка имеет сквозное отверстие диаметром 2 мм, через которое проходит топливо. Торцевой фланец 57 имеет отверстие диаметром 8,5 мм. Материал, используемый и для топливной форсунки 56 и для торцевого фланца 57, представляет собой нержавеющую сталь SUS304.

Как показано на фиг. 1 и 2, конструкция топливной форсунки согласно рассматриваемому варианту осуществления включает в себя линию 100 электронно-лучевой сварки, сформированную на участке соединения между топливной форсункой 56 и торцевым фланцем 57 на поверхности торцевого фланца 57. Кроме того, как показано на фиг. 2, топливная форсунка 56 и торцевой фланец 57 объединены между собой в одно целое и не имеют неприваренных участков на границе. Глубина 101 плавления на линии 100 электронно-лучевой сварки составляет 1 мм или менее. Как было указано выше, конструкция коаксиальной струйной горелки с многочисленными отверстиями включает в себя множество топливных форсунок, которые установлены на небольшом расстоянии друг от друга. В предпочтительном варианте ширина линии 100 электронно-лучевой сварки составляет 1 мм или менее.

Способ изготовления для конструкции топливной форсунки в рассматриваемом варианте осуществления будет описан со ссылками на фиг. 7. На фиг. 7 представлена конструкция в разрезе топливной форсунки 56 и торцевого фланца 57. При этом на фиг. 7 показан только участок топливной форсунки 56 поблизости от ножки и не показана форма переднего концевого участка этой форсунки.

Сначала топливную форсунку 56 вставляют в отверстие, выполненное в торцевом фланце 57, а затем осуществляют заварку этой форсунки путем облучения электронным лучом на границе ножки топливной форсунки 56 с торцевым фланцем 57, в результате которой формируется линия 100 электронно-лучевой сварки. Точно так же в результате заварки форсунки путем облучения электронным лучом формируется и линия 100 электронно-лучевой сварки со стороны нижней поверхности торцевого фланца. В предпочтительном варианте в процессе заварки поверхности раздела соединяемых между собой топливной форсунки 56 и торцевого фланца 57 находятся в вакууме. Поэтому используется электронно-лучевая сварка (EBW), обеспечивающая возможность получения высокоэнергетического пучка в высоком вакууме.

После вакуумного уплотнения поверхности раздела соединяемых между собой деталей полученная сборка, состоящая из топливной форсунки 56 и торцевого фланца 57, была подвергнута процессу горячего изостатического прессования (HIP-процессу), в результате которого было получено металлургическое соединение на поверхности раздела соединяемых между собой деталей. Соединение было осуществлено при следующих условиях: температура составила 1100°С, давление - 120 МПа, а время выдержки - 5 ч. Использование HIP-процесса позволило получить топливную форсунку, объединенную в одно целое с торцевым фланцем, без неприваренных участков на границе между топливной форсункой 56 и торцевым фланцем 57.

В частности, была получена топливная форсунка 56, металлургически соединенная в одно целое с торцевым фланцем (с основанием) 57, поддерживающим топливную форсунку 56. Кроме того, поверхность раздела топливной форсунки 56 и торцевого фланца (основания) 57 включала в себя поверхность, на которой соединение было выполнено в результате электронно-лучевой сварки (в результате сварки плавлением), и внутренний участок, на котором соединение было выполнено в результате процесса горячего изостатического прессования (в результате сварки давлением).

При этом в рассматриваемом варианте осуществления, как показано на правой стороне фиг. 7, с нижней поверхности объединенной в одно целое топливной форсунки был запрессован жиклер 106 для регулирования расхода, что обеспечило равномерность расхода текучей среды в группе топливных форсунок.

В данном случае электронно-лучевая сварка для вакуумного уплотнения поверхности раздела соединяемых между собой деталей требуется только для создания зоны плавления, обеспечивающей образование участка уплотнения, не разрушающегося при проведении процесса горячего изостатического прессования (HIP-процесса) процесс обработки, и достижение глубины проникновения обычной электронно-лучевой сварки является необязательным. В рассматриваемом варианте осуществления ширина зоны плавления составила 0,5 мм, а глубина - 1,0 мм, что не создавало никаких проблем с воздухонепроницаемостью при проведении процесса горячего прессования. При этом даже увеличение глубины или ширина зоны плавления под действием электронного луча не создавало никаких проблем с воздухонепроницаемостью уплотнения. Однако вследствие возникновения неравномерности поверхности зоны плавления и появления кратероподобных углублений в предпочтительном варианте зона плавления имеет небольшие размеры.

Кроме того, в предпочтительном варианте участок соединения между топливной форсункой 56 и торцевым фланцем 57 располагается на расстоянии от поверхности стенки форсунки. Однако коаксиальная струйная горелки с многочисленными отверстиями имеет небольшие расстояния между форсунками, и необходимо было удалить этот участок соединения от поверхности стенки на расстояние, составляющее, по меньшей мере, 1,5 мм. Зона плавления на плоском участке поверхности торцевого фланца 57, в частности, для предотвращения появления криволинейного участка на ножке форсунки, обеспечивает возможность направления электронного луча параллельно продольному направлению форсунки, и поэтому в предпочтительном варианте соединяют между собой форсунки, располагающиеся на небольшом расстоянии друг от друга. В дополнение к этому, отсутствие участка соединения на криволинейном участке ножки форсунки позволяет поддерживать высокую механическую прочность относительно вибрационных напряжений, действующих на форсунку.

При этом, несмотря на необходимость вакуумного уплотнения форсунки с помощью электронного луча, по меньшей мере, со стороны поверхности торцевого фланца 57, применительно к нижней поверхности торцевого фланца, свободного от топливной форсунки, в случае возможности обеспечения воздухонепроницаемости поверхности раздела соединяемых между собой деталей в вакууме вместо электронно-лучевой сварки может быть использована обычная сварка, такая как пайка.

Рассмотренный вариант осуществления был описан для типичного случая соединения плавлением, полученного, главным образом, путем облучения электронным лучом, использованного в качестве способа заварки применительно к поверхности топливной форсунки 56 и торцевого фланца 57. Однако изобретение не ограничивается этим способом заварки. Может быть использован любой другой способ, обеспечивающий воздухонепроницаемость поверхности раздела соединяемых между собой деталей в вакууме.

Как указано выше, конструкция топливной форсунки камеры сгорания газовой турбины согласно рассматриваемому варианту осуществления позволяет повысить прочность соединения между топливной форсункой и торцевым фланцем (основанием). Таким образом, можно увеличить длительность срока службы и повысить прочностную надежность топливной форсунки камеры сгорания газовой турбины.

Второй вариант осуществления

Конструкция топливной форсунки согласно второму варианту осуществления будет рассмотрена со ссылками на фиг. 4. На фиг. 4 представлена конструкция в разрезе топливной форсунки 56 и торцевого фланца 57 согласно рассматриваемому варианту осуществления. В рассматриваемом варианте осуществления на участках выполнения электронно-лучевой сварки ножки форсунки и торцевого фланца предварительно формируется выступ 103, подвергаемый после процесса горячего изостатического прессования (после HIP-процесса) сглаживанию.

В результате удаления зоны плавления, обусловленной электронно-лучевой сваркой (EBW), резанием торцевой фланец 57 становится сглаженным, появляется возможность беспрепятственного подтверждения наличия или отсутствия неприваренных участков, беспрепятственно возникающих на соединительных концевых участках, а возможность проверки в случае работы горелки, включающей в себя топливную форсунку 56, в течение длительного времени, повышается.

В дополнение к этому повышается механическая прочность относительно вибрационных напряжений, возникающих вследствие вибраций при горении, и температурных деформаций, действующих на торцевой фланец 57, и в результате значительно повышается надежность. При этом тот же эффект может быть получен в результате процесса резания и сглаживания поверхности зоны плавления (EBW), сформированной на плоском участке, без удаления выступа 103 на участке выполнения электронно-лучевой сварки. Кроме того, как показано на фиг. 4, поверхность зоны плавления (EBW), сформированная на плоском участке, может быть удалена в результате криволинейного резания и образования участка 104 криволинейного резания.

Третий вариант осуществления

Конструкция топливной форсунки и способ ее изготовления согласно третьему варианту осуществления будут рассмотрены со ссылками на фиг. 8A-8F. На фиг. 8А представлена схема процесса изготовления топливной форсунки в камере сгорания газовой турбины согласно варианту осуществления настоящего изобретения в целом. Фиг. 8B-8F иллюстрируют этапы процесса изготовления более подробно. Левая сторона фиг. 8А соответствует фиг. 8D, а правая сторона фиг. 8А - фиг. 8F. На каждой из фиг. 8A-8F показаны только участки поблизости от ножки топливной форсунки 56, а форма переднего концевого участка этой форсунки не показана.

При реализации способа изготовления топливной форсунки в рассматриваемом варианте осуществления топливную форсунку 56 вставляют в отверстие, выполненное на торцевом фланце 57, а со стороны задней поверхности торцевого фланца 57 размещают нижнюю пластину 107. На каждом из участков соединения между топливной форсункой 56 и торцевым фланцем 57 и участков соединения между торцевым фланцем 57 нижней пластиной выполняют электронно-лучевую сварку и в результате формируют линию 100 электронно-лучевой сварки.

После этого выполняют процесс горячего изостатического прессования (HIP-процесс), в результате которого, как показано на правой стороне фиг. 8А, топливная форсунка 56 и торцевой фланец 57 с нижней пластиной 107 объединяются в одно целое, и в нижней пластине 107 формируют отверстие, сообщающееся с внутренним отверстием топливной форсунки 56. Внутри отверстия в нижней пластины 107 размещают жиклер 106.

Со ссылками на фиг. 8B-8F вышеупомянутый способ изготовления будет рассмотрен более подробно. Прежде всего, как показано на фиг. 8В-8С, внутреннее отверстие в топливной форсунке 56 уплотняют уплотняющим элементом 59. Далее, как показано на фиг. 8D, топливные форсунки 56 вставляют в соответствующие отверстия, выполненные в торцевом фланце 57, а со стороны задней поверхности торцевого фланца 57 размещают нижнюю пластину 107. После этого, как и в первом варианте осуществления, производят вакуумное уплотнение границ между ножками топливных форсунок 56 и торцевым фланцем 57 в результате электронно-лучевой сварки. В дополнение к этому, осуществляют сварку торцевого фланца 57 и нижней пластины 107, размещенной на задней поверхности торцевого фланца 57, по периферии торцевого фланца 57. В результате этого на участке соединения между топливной форсункой 56 и торцевым фланцем 57 и на участке соединения между торцевым фланцем 57 и нижней пластиной 107 формируется линия 100 электронно-лучевой сварки.

В данном случае в нижней пластине 107 сформировано отверстие 108 для вакуумирования. Вакуумирование поверхностей раздела соединяемых между собой деталей, включающих в себя топливные форсунки 56, торцевой фланец 57 и нижнюю пластину 107, через отверстие 108 для вакуумирования позволяет осуществлять проверку участков уплотнения ножек топливных форсунок 56, вакуумированных в результате, например, электронно-лучевой сварки, например, на возможную утечку или другой дефект. Уплотнение отверстия 108 для вакуумирования, выполненного в нижней пластине 107, в вакуумированном состоянии позволяет поддерживать вышеупомянутые поверхности раздела соединяемых между собой деталей в вакууме. Затем выполняют процесс горячего изостатического прессования (HIP-процесс), в результате которого, как показано на фиг. 8Е, достигается металлургическое соединение на поверхностях раздела и объединение деталей в одно целое. Условия проведения процесса являются таким же, как и в первом варианте осуществления.

После объединения топливных форсунок 56, торцевого фланца 57 и нижней платины 107 в одно целое, как показано на фиг. 8F, на участках полученной сборки, соответствующих нижней пластине 107 перед объединением в одно целое, были просверлены отверстия, сообщающиеся с соответствующими внутренними отверстиями в топливных форсунках, образовавшие сквозные отверстия. При этом диаметры отверстий, просверленных в в нижней пластине 107, превышали диаметры соответствующих внутренних отверстий в форсунке. Поэтому небольшая некоаксиальность между осями просверленных отверстий и внутренних отверстий не создает больших проблем. Затем в просверленных отверстиях в нижней пластине 107 были размещены жиклеры 106 для регулирования расхода, что обеспечило равномерность расхода текучей среды в топливных форсунках 56.

При этом вместо использования уплотняющих элементов 59, уплотнение нижних поверхностей топливных форсунок 56, в которых сформированы сквозные отверстия, может быть выполнено в результате, например, сварки. Кроме того, в рассмотренном выше варианте был описан случай уплотнения внутреннего отверстия в топливной форсунке 56 с помощью уплотняющего элемента 59, однако такое же состояние может быть достигнуто и за счет просверливания в топливной форсунки 56 отверстия, не проходящего через нижнюю поверхность.

Конструкция топливной форсунки и способ изготовления согласно рассматриваемому варианту осуществления подходят для случая использования применительно к конструкции топливной форсунки в камере сгорания газовой турбины после оценки характеристики текучей среды топливной форсунки, имеющей сквозное внутреннее отверстие.

Четвертый вариант осуществления

Конструкция топливной форсунки согласно четвертому варианту осуществления будет рассмотрена со ссылками на фиг. 3. В рассматриваемом варианте осуществления отверстие в торцевом фланце 57, в который вставлена топливная форсунка 56, имеет заплечик 102 для позиционирования. Этот заплечик, определяющий положение топливной форсунки 56 в направлении высоты и угол топливной форсунки 56 относительно торцевого фланца 57, выполнен в результате механической обработки поверхности торцевого фланца 57 на требуемую глубину. Наличие заплечика 102 для позиционирования позволяет выбирать глубину, на которую топливные форсунки 56 вставляют в толщу поверхности большого торцевого фланца 57, в соответствии с необходимостью. В дополнение к этому, наличие заплечика 102 для позиционирования обеспечивает возможность точного определения высоты топливной форсунки 56 независимо от гладкости поверхности торцевого фланца 57. Предпочтительный вариант этого способа изготовления соответствует третьему варианту осуществления, в котором топливная форсунка 56 имеет глухое отверстие.

Пятый вариант осуществления

Конструкция топливной форсунки согласно пятому варианту осуществления будет рассмотрена со ссылками на фиг. 5. В рассматриваемом варианте осуществления для обеспечения воздухонепроницаемого уплотнения между ножкой топливной форсунки 56 и торцевым фланцем 57 используют пайку (участок 105 пайки). Припоем служит материал с высокой температурой плавления, такой как BNi-5 по стандарту JIS. Это объясняется тем, что, в частности, этот припой не плавится даже в случае использования процесса горячего изостатического прессования (HIT-процесса) при температуре 1100°С для соединения топливной форсунки 56 и торцевого фланца 57 между собой. Использование пайки для обеспечения воздухонепроницаемого уплотнения между топливной форсункой 56 и торцевым фланцем 57 позволяет достичь того же эффекта, что и в случае использования электронно-лучевой сварки.

Шестой вариант осуществления

Конструкция топливной форсунки согласно шестому варианту осуществления будет рассмотрена со ссылками на фиг. 6. В рассматриваемом варианте осуществления топливная форсунка 56 имеет выточку, сформированную со стороны нижней поверхности этой форсунки. Эта выточка сообщается со сквозным отверстием, через которое проходит топливо. В эту выточку топливной форсунки 56 запрессован жиклер 106 для регулирования расхода. Как показано на фиг. 6, установка жиклера 106 для регулирования расхода в сквозном отверстии топливной форсунки 56 позволяет обеспечить равномерность расхода текучей среды в группе топливных форсунок.

При этом, несмотря на то, что фиг. 6 иллюстрирует пример, в котором участок соединения между топливной форсункой 56 и торцевым фланцем 57 получен в результате электронно-лучевой сварки (EBW), жиклер 106 для регулирования расхода позволяет достигнуть того же эффекта даже в случае соединения пайкой, как описано со ссылкой на пятый вариант осуществления.

Седьмой вариант осуществления

Иллюстрации вариантов осуществления с использованием настоящего изобретения применительно к другому типу камеры сгорания представлены на фиг. 11А и 11В. Фиг. 11А - схематический вид в разрезе конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения, демонстрирующий основные элементы этой конструкции, а 11В - вид конструкции камеры сгорания газовой турбины, представленной на фиг. 11А, в разрезе по стрелке В-В'. Позиция 200 обозначает камеру сгорания газовой турбины, позиция 208 - камеру сгорания, позиция 203 - диффузионную топливную форсунку (пилотную горелку), позиция 205 - аппарат предварительного смешивания, позиция 201 - топливную форсунку с предварительным смешиванием.

Камера сгорания газовой турбины 200 включает в себя диффузионную горелку 212 и горелку 211 с предварительным смешиванием. Диффузионная горелка 212 включает в себя диффузионную топливную форсунку 203, которая впрыскивает топливо 210 для диффузионного горения в камеру 208 сгорания. Горелка 211 с предварительным смешиванием включает в себя топливную форсунку 201 с предварительным смешиванием, которая впрыскивает топливо 206 для предварительного смешивания 206 в аппарат 205 предварительного смешивания.

В частности, диффузионная топливная форсунка 203 размещена в центре камеры 208 сгорания со стороны вверх по потоку. Диффузионная топливная форсунка 203 окружена множеством аппаратов 205 предварительного смешивания и топливных форсунок 201 с предварительным смешиванием. Топливные форсунки 201 с предварительным смешиванием и диффузионные топливные форсунки 203 механически соединены с торцевым фланцем 207.

На фиг. 12 представлен вид в разрезе топливной форсунки 201 с предварительным смешиванием. Топливная форсунка 201 с предварительным смешиванием имеет ножку, вакуумное уплотнение которой обеспечено за счет электронно-лучевой сварки (на линии 100 электронно-лучевой сварки) и которая в результате процесса горячего изостатического прессования (в результате HIP-процесса) металлургически соединена с торцевым фланцем 207. При этом используется способ соединения или последовательность действий согласно одному из описанных выше вариантов осуществления. В частности, все описанные выше варианты осуществления могут быть использованы применительно не только к коаксиальной струйной горелке с многочисленными отверстиями, но и к соединению между топливной форсункой с предварительным смешиванием и торцевым фланцем. Применение настоящего изобретения обеспечивает возможность объединения топливной форсунки с торцевым фланцем в одно целое и вследствие отсутствия неприваренных участков между этими деталями позволяет достичь высокой прочности конструкции и надежности.

При этом настоящее изобретение не ограничивается описанными выше вариантами осуществления и может включать в себя различные модификации. Подробное описание рассмотренных выше вариантов осуществления приведено в целях обеспечения простоты понимания настоящего изобретения и не является во всех случаях необходимым для реализации настоящего изобретения. Часть конструкции согласно одному варианту осуществления может быть заменена конструкцией согласно другому варианту осуществления, или конструкция согласно одному варианту осуществления может быть добавлена в состав конструкции согласно другому варианту осуществления. Конструкция согласно каждому варианту осуществления может дополнительно включить в себя другую конструкцию, или часть конструкции может быть удалена или заменена на другую.

Описание позиций

1 - камера сгорания

3 - вкладыш камеры сгорания

12 - воздух для горения

41 - топливо

42 - смесь

53 - горелка

54 - пластина с отверстиями для воздуха

55 - отверстие для воздуха

56 - топливная форсунка

57 - распределитель топлива (торцевой фланец)

59 - уплотняющий элемент

60 - участок сварки

100 - линия электронно-лучевой сварки

101 - глубина плавления

102 - заплечик для позиционирования

103 - выступ

104 - участок криволинейного резания

105 - участок пайки

106 - жиклер

107 - нижняя пластина

108 - отверстие для вакуумирования

200 - камера сгорания газовой турбины

201 - топливная форсунка с предварительным смешиванием

202 - воздух для горения

203 - диффузионная топливная форсунка (пилотная горелка)

204 - стабилизатор пламени

205 - аппарат предварительного смешивания

206, 210 - топливо

207 - торцевой фланец

208 - камера сгорания

209 - наружная стенка трубы

211 - горелка с предварительным смешиванием

212 - диффузионная горелка

213 - внутренняя стенка трубы.

1. Топливная форсунка для камеры сгорания газовой турбины, представляющая собой топливную форсунку, впрыскивающую топливо в камеру сгорания камеры сгорания газовой турбины, в которой

топливная форсунка металлургически соединена в одно целое с основанием, которое поддерживает топливную форсунку,

поверхность раздела между топливной форсункой и основанием включает в себя поверхность, на которой соединение выполнено в результате соединения плавлением или соединения пайкой, и внутренний участок, на котором соединение выполнено в результате сварки давлением.

2. Топливная форсунка для камеры сгорания газовой турбины по п. 1, отличающаяся тем, что

на поверхности раздела между топливной форсункой и основанием на поверхности основания с использованием электронно-лучевой сварки сформировано соединение плавлением,

зона плавления этого соединения имеет форму кольца, проходящего вдоль окружности ножки топливной форсунки, закрепленной на основании, а

ширина и глубина зоны плавления составляют 1 мм или менее.

3. Топливная форсунка для камеры сгорания газовой турбины по п. 1, отличающаяся тем, что

сварка давлением осуществлена в результате процесса горячего изостатического прессования.

4. Топливная форсунка для камеры сгорания газовой турбины по п. 2, отличающаяся тем, что

зона плавления подвергнута обработке резанием для получения плоской или гладкой криволинейной поверхности относительно поверхности топливной форсунки и основания.

5. Топливная форсунка для камеры сгорания газовой турбины по п. 1, отличающаяся тем, что

внутренний участок поверхности раздела соединяемых между собой топливной форсунки и основания является прямолинейным и свободным от неприваренных участков.

6. Камера сгорания газовой турбины, включающая в себя топливную форсунку для камеры сгорания газовой турбины по любому из пп. 1-5, отличающаяся тем, что камера сгорания газовой турбины представляет собой камеру сгорания газовой турбины коаксиального струйного типа с многочисленными отверстиями, в которой:

на основании установлено множество топливных форсунок;

основание имеет функцию распределения топлива для распределения топлива в топливные форсунки; и

со стороны ниже по потоку от топливных форсунок установлена пластина с отверстиями для воздуха, снабженная множеством отверстий для воздуха, через которые воздух для горения вводится в камеру сгорания, причем

топливные форсунки и отверстия для воздуха размещены в положениях впрыска топлива коаксиально.

7. Камера сгорания газовой турбины, включающая в себя топливную форсунку для камеры сгорания газовой турбины по любому из пп. 1-5, отличающаяся тем, что:

на основании установлено множество топливных форсунок; и

эти топливные фор