Уплотнительный узел в турбинном двигателе (варианты)

Иллюстрации

Показать всеУплотнительный узел между путем горячего газа и полостью для диска в турбинном двигателе содержит неповоротный узел направляющих лопаток, поворотный узел рабочих лопаток и кольцеобразный элемент в виде крыла. Неповоротный узел направляющих лопаток включает в себя ряд направляющих лопаток и внутренний бандаж, а поворотный узел рабочих лопаток расположен рядом с узлом направляющих лопаток и включает в себя ряд рабочих лопаток и диск турбины, который формирует часть ротора турбины. Кольцеобразный элемент в виде крыла расположен радиально между путем горячего газа и полостью для диска, проходит в целом вдоль оси от узла рабочих лопаток к узлу направляющих лопаток и включает в себя множество расположенных на расстоянии друг от друга в окружном направлении проточных каналов. Проточные каналы проходят через кольцеобразный элемент в виде крыла от его радиально внутренней поверхности к его радиально наружной поверхности и осуществляют выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа во время работы двигателя. На своем протяжении через элемент в виде крыла проточные каналы изогнуты в окружном направлении противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы. В другом варианте выполнения проточные каналы включают в себя входные участки, наклоненные противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы. Выпускные отверстия проточных каналов наклонены в направлении вращения ротора турбины, позволяя охлаждающей текучей среде выпускаться из проточных каналов в направлении вращения ротора турбины. Группа изобретений позволяет снизить всасывание горячего газа в полость для диска турбины. 2 н. и 14 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к наружному кольцеобразному уплотнительному узлу для использования в турбинном двигателе, и, более конкретно, к наружному кольцеобразному уплотнительному узлу, содержащему кольцеобразный элемент в виде крыла, который включает в себя множество проточных каналов, тянущихся радиально через него, для выталкивания охлаждающей текучей среды из полости для диска в направлении пути горячего газа.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В многоступенчатых вращательных машинах, таких как газотурбинные двигатели, текучая среда, например, всасываемый воздух, сжимается в секции компрессора и смешивается с топливом в секции сгорания. Смесь воздуха и топлива воспламеняется в секции сгорания, чтобы произвести газы сгорания, которые определяют горячий рабочий газ, который направляется в одну или более ступеней турбины в секции турбины двигателя, чтобы произвести вращательное перемещение компонентов турбины. Как секция турбины, так и секция компрессора содержат неподвижные, или не вращающиеся компоненты, такие как направляющие лопатки, например, которые взаимодействуют с поворотными компонентами, такими как рабочие лопатки, например, для сжимания и расширения горячего рабочего газа. Многие компоненты в машинах должны охлаждаться посредством охлаждающей текучей среды, чтобы предотвратить перегрев компонентов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Всасывание горячего рабочего газа из пути горячего газа в полости дисков в машинах, которые содержат охлаждающую текучую среду, снижает производительность и эффективность двигателей, например, посредством повышения температуры диска и хвостовика рабочей лопатки. Всасывание горячего рабочего газа из пути горячего газа в полости дисков также может снизить срок службы и/или вызвать отказ компонентов в полостях дисков или вокруг них.

Для устранение вышеуказанных недостатков согласно первому аспекту предлагается уплотнительный узел между путем горячего газа и полостью для диска в турбинном двигателе, содержащий:

неповоротный узел направляющих лопаток, включающий в себя ряд направляющих лопаток и внутренний бандаж;

поворотный узел рабочих лопаток, расположенный рядом с узлом направляющих лопаток и включающий в себя ряд рабочих лопаток и диск турбины, который формирует часть ротора турбины; и

кольцеобразный элемент в виде крыла, расположенный радиально между путем горячего газа и полостью для диска и проходящий в целом вдоль оси от узла рабочих лопаток к узлу направляющих лопаток, причем элемент в виде крыла включает в себя множество расположенных на расстоянии друг от друга в окружном направлении проточных каналов, проходящих через него от его радиально внутренней поверхности к его радиально наружной поверхности, при этом проточные каналы осуществляют выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа во время работы двигателя,

причем проточные каналы изогнуты в окружном направлении на своем протяжении через элемент в виде крыла,

причем проточные каналы изогнуты противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы.

Уплотнительный узел может дополнительно содержать кольцеобразный уплотнительный элемент, который проходит вдоль оси от узла направляющих лопаток к узлу рабочих лопаток, причем уплотнительный элемент включает в себя уплотнительную поверхность, которая расположена вблизи участка элемента в виде крыла.

Уплотнительный элемент может быть расположен радиально снаружи от элемента в виде крыла и перекрывает элемент в виде крыла.

Элемент в виде крыла может включать в себя кольцеобразный проходящий радиально наружу фланец, который находится вблизи уплотнительной поверхности уплотнительного элемента.

Уплотнительная поверхность уплотнительного элемента может содержать истираемый материал, который расходуется в случае контакта между фланцем и уплотнительной поверхностью.

Выпускные отверстия проточных каналов могут быть расположены рядом с областями потенциального всасывания горячего газа из пути горячего газа в полость для диска, так чтобы охлаждающая текучая среда, выходящая из проточных каналов через выпускные отверстия, отталкивала горячий газ от областей потенциального всасывания.

Области потенциального всасывания могут быть расположены между узлом направляющих лопаток и узлом рабочих лопаток на верхней по потоку стороне узла рабочих лопаток относительно направления потока горячего газа через путь горячего газа.

Выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа осуществляется посредством вращения ротора турбины и узла рабочих лопаток, чтобы ограничить всасывание горячего газа из пути горячего газа в полость для диска посредством отталкивания горячего газа в пути горячего газа от уплотнительного узла.

Для устранение вышеуказанных недостатков согласно второму аспекту предлагается уплотнительный узел между путем горячего газа и полостью для диска в турбинном двигателе, содержащий:

неповоротный узел направляющих лопаток, включающий в себя ряд направляющих лопаток и внутренний бандаж;

поворотный узел рабочих лопаток, расположенный рядом с узлом направляющих лопаток и включающий в себя ряд рабочих лопаток и диск турбины, который формирует часть ротора турбины; и

кольцеобразный элемент в виде крыла, расположенный радиально между путем горячего газа и полостью для диска и проходящий в целом вдоль оси от узла рабочих лопаток к узлу направляющих лопаток, причем элемент в виде крыла включает в себя множество расположенных на расстоянии друг от друга в окружном направлении проточных каналов, проходящих через него от его радиально внутренней поверхности к его радиально наружной поверхности, при этом проточные каналы осуществляют выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа во время работы двигателя,

причем проточные каналы включают в себя входные участки, которые наклонены противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы, средние участки проточных каналов включают в себя изменение направления, так что выпускные отверстия проточных каналов наклонены в направлении вращения ротора турбины, позволяя охлаждающей текучей среде выпускаться из проточных каналов в направлении, включающем в себя компонент, имеющий такое же направление, что и направление вращения ротора турбины.

Уплотнительный узел может дополнительно содержать кольцеобразный уплотнительный элемент, который проходит вдоль оси от узла направляющих лопаток к узлу рабочих лопаток, причем уплотнительный элемент включает в себя уплотнительную поверхность, которая расположена вблизи участка элемента в виде крыла.

Уплотнительный элемент может быть расположен радиально снаружи от элемента в виде крыла и перекрывает элемент в виде крыла.

Элемент в виде крыла может включать в себя кольцеобразный проходящий радиально наружу фланец, который находится вблизи уплотнительной поверхности уплотнительного элемента.

Уплотнительная поверхность уплотнительного элемента может содержать истираемый материал, который расходуется в случае контакта между фланцем и уплотнительной поверхностью.

Выпускные отверстия проточных каналов могут быть расположены рядом с областями потенциального всасывания горячего газа из пути горячего газа в полость для диска, так чтобы охлаждающая текучая среда, выходящая из проточных каналов через выпускные отверстия, отталкивала горячий газ от областей потенциального всасывания.

Области потенциального всасывания могут быть расположены между узлом направляющих лопаток и узлом рабочих лопаток на верхней по потоку стороне узла рабочих лопаток относительно направления потока горячего газа через путь горячего газа.

Выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа осуществляется посредством вращения ротора турбины и узла рабочих лопаток, чтобы ограничить всасывание горячего газа из пути горячего газа в полость для диска посредством отталкивания горячего газа в пути горячего газа от уплотнительного узла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В то время как заключением описания изобретения является формула изобретения, конкретно выделяющая и определяющая настоящее изобретение по отдельным пунктам, предполагается, что настоящее изобретение станет более понятным из последующего описания в соединении с прилагаемыми фигурами чертежей, на которых схожие номера ссылок обозначают схожие элементы, и на которых:

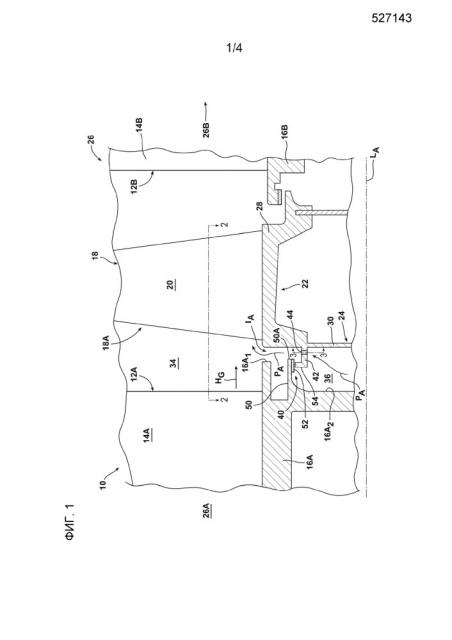

Фиг.1 - схематический вид в разрезе части турбинного двигателя, включающего в себя наружный кольцеобразный уплотнительный узел в соответствии с вариантом осуществления изобретения;

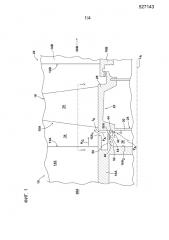

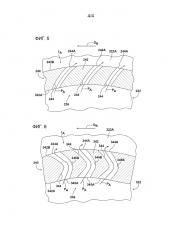

Фиг.2 - вид в поперечном разрезе, взятый вдоль линии 2-2 на Фиг.1;

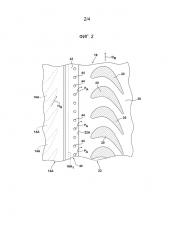

Фиг.3 - вид в поперечном разрезе, взятый вдоль линии 3-3 на Фиг.1 и иллюстрирующий множество проточных каналов, сформированных в кольцеобразном элементе наружного кольцеобразного уплотнительного узла, показанного на Фиг.1, и

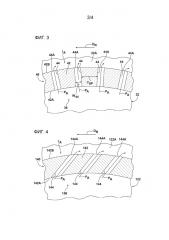

Фиг.4-6 - виды, схожие с видом по Фиг.3, множества проточных каналов наружных кольцеобразных уплотнительных сборок согласно другим вариантам осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В дальнейшем подробном описании предпочтительных вариантов осуществления делается ссылка на прилагаемые чертежи, которые формируют его часть, и на которых, в качестве иллюстрации, показаны конкретные предпочтительные варианты осуществления, в которых изобретение может реализовано на практике. Стоит понимать, что могут использоваться другие варианты осуществления, и что могут быть сделаны изменения без отклонения от духа и объема настоящего изобретения.

Со ссылкой на Фиг.1, схематически проиллюстрирована часть турбинного двигателя 10, включающего в себя верхний по потоку и нижний по потоку узлы 12A, 12B неподвижных направляющих лопаток, включающие в себя соответствующие ряды направляющих лопаток 14A, 14B, подвешенных на наружный корпус (не показан) и закрепленных в соответствующих кольцеобразных внутренних бандажах 16A, 16B, и узел 18 рабочих лопаток, включающую в себя множество рабочих лопаток 20, и конструкцию 22 диска ротора, которая формирует часть ротора 24 турбины. Верхний по потоку узел 12А направляющих лопаток и узел 18 рабочих лопаток вместе могут указываться ссылкой в материалах настоящей заявки, как «ступень» секции 26 турбины двигателя 10, которая может включать в себя множество ступеней, как будет очевидно рядовым специалистам в данной области техники. Узлы направляющих лопаток и узлы рабочих лопаток внутри секции 26 турбины расположены на расстоянии друг от друга в осевом направлении, определяющем продольное направление LA двигателя 10, при этом узел 12A направляющих лопаток, проиллюстрированный на Фиг.1, расположен выше по потоку от проиллюстрированного узла 18 рабочих лопаток, а узел 12A направляющих лопаток, проиллюстрированный на Фиг.1, расположен ниже по потоку от проиллюстрированной узла 18 рабочих лопаток относительно впуска 26A и выпуска 26B секции 26 турбины, см. Фиг.1.

Конструкция 22 диска ротора может содержать платформу 28, диск 30 турбины и любую другую конструкцию, связанную со узлом 18 рабочих лопаток, которая вращается вместе с ротором 24 во время работы двигателя 10, такую как, например, хвостовики, боковые пластины, комли, и т. д.

Направляющие лопатки 14A, 14B и рабочие лопатки 20 тянутся в кольцеобразном пути 34 горячего газа, определенном внутри секции 26 турбины. Горячий рабочий газ HG, содержащий горячие газы сгорания, направляется через путь 34 горячего газа и протекает за направляющие лопатки 14A, 14B и рабочие лопатки 20 к оставшимся ступеням во время работы двигателя 10. Прохождение горячего рабочего газа HG через путь 34 горячего газа вызывает вращение рабочих лопаток 20 и соответствующей узла 18 рабочих лопаток, чтобы обеспечить вращение ротора 24 турбины.

Все еще со ссылкой на Фиг.1, полость 36 для диска расположена радиально внутри относительно пути 34 горячего газа. Полость 36 для диска расположена вдоль оси между кольцеобразным внутренним бандажам 16A верхнего по потоку узла 12A направляющих лопаток и конструкции 22 диска ротора. Охлаждающая текучая среда, такая как продувочный воздух PA, содержащий воздух разгрузки компрессора, переносится в полость 36 для диска, чтобы охлаждать внутренний бандаж 16A и конструкцию 22 диска ротора. Продувочный воздух PA также обеспечивает равновесие давлений с давлением рабочего газа HG, протекающего через путь 34 рабочего газа, чтобы противодействовать всасыванию рабочего газа HG в полость 36 для диска. Продувочный воздух PA может переноситься в полость 36 для диска из охлаждающих проточных каналов (не показаны), сформированных в роторе 24, и/или из других проточных каналов выше по потоку (не показаны), по желанию. Отметим, что дополнительные полости для диска (не показаны) обычно обеспечиваются между оставшимися внутренними бандажами и соответствующими смежными конструкциями дисков. Также отметим, что в полость 36 для диска могут переноситься другие типы охлаждающих текучих сред, отличные от воздуха разгрузки компрессора, такие как, например, охлаждающая текучая среда из наружного источника, или воздух, извлекаемый из части двигателя 10, отличной от компрессора.

Компоненты верхнего по потоку узла 12A направляющих лопаток и узла 18 рабочих лопаток радиально внутри относительно соответствующих направляющих лопаток 14A и рабочих лопаток 20 взаимодействуют, чтобы сформировать кольцеобразный уплотнительный узел 40 между путем 34 горячего газа и полостью 36 для диска. Кольцеобразный уплотнительный узел 40 помогает предотвращать всасывание рабочего газа HG из пути 34 горячего газа в полость 36 для диска, и выводит часть продувочного воздуха PA из полости 36 для диска, как будет описано в материалах настоящей заявки. Отметим, что дополнительные уплотнительные узлы 40, схожие с узлом, описанным в материалах настоящей заявки, могут обеспечиваться между внутренними бандажами и смежными конструкциями дисков ротора оставшихся ступеней в двигателе 10, например, для предотвращения всасывания рабочего газа HG из пути 34 горячего газа в соответствующие полости дисков, и чтобы выводить часть продувочного воздуха PA из полостей 36 для диска. Как показано на Фиг.1-3, уплотнительный узел 40 содержит кольцеобразный элемент 42 в виде крыла, расположенный радиально между путем 34 горячего газа и полостью 36 для диска, и тянущийся в целом вдоль оси от направленной вдоль оси стороны 22A конструкции 22 диска ротора к верхнему по потоку узлу 12A направляющих лопаток (отметим, что верхний по потоку узел 12A направляющих лопаток проиллюстрирован линиями воображаемого контура на Фиг.2 для ясности). Элемент 42 в виде крыла может быть сформирован в виде интегральной части конструкции 22 диска ротора, как показано на Фиг.1, или может быть сформирован отдельно от конструкции 22 диска ротора и прикреплен к ней. Проиллюстрированный элемент 42 в виде крыла обычно имеет дугообразную форму в направлении вдоль окружности в виде со стороны оси, см. Фиг.3. Как показано на Фиг.1, элемент 42 в виде крыла предпочтительно перекрывает нижний по потоку конец 16A1 внутреннего бандажа 16A верхнего по потоку узла 12A направляющих лопаток.

Со ссылкой на Фиг.1-3, элемент 42 в виде крыла включает в себя множество расположенных на расстоянии друг от друга вдоль окружности проточных каналов 44. Проточные каналы 44 тянутся через элемент 42 в виде крыла от его радиально внутренней поверхности 42A к его радиально наружной поверхности 42B, см. Фиг.3. Как показано на Фиг.2, проточные каналы 44 предпочтительно выровнены в кольцеобразный ряд, при этом ширина W44 проточных каналов 44 (см. Фиг.3) и расстояния вдоль окружности Csp (см. Фиг.3) между соседними протоками 44 могут меняться в зависимости от конкретной конфигурации двигателя 10 и в зависимости от требуемой конфигурации выброса продувочного воздуха PA через проточные каналы 44, как будет более подробно описано ниже. В то время как проточные каналы 44 в варианте осуществления, показанном на Фиг.1-3, тянутся в целом радиально прямо через элемент 42 в виде крыла, проточные каналы 44 могли бы иметь другие конфигурации, такие как конфигурации, показанные на Фиг.4-6, которые будут описаны ниже.

Как показано на Фиг.1, уплотнительный узел 40 дополнительно содержит кольцеобразный уплотнительный элемент 50, который тянется от ориентированной в целом вдоль оси поверхности 16A2 внутреннего бандажа 16A верхнего по потоку узла 12A направляющих лопаток. Уплотнительный элемент 50 тянется вдоль оси в направлении конструкции 22 диска ротора узла 18 рабочих лопаток, и расположен радиально снаружи относительно элемента 42 в виде крыла, и перекрывает элемент 42 в виде крыла так, что любой горячий рабочий газ HG, всасываемый из пути 34 рабочего газа в полость 36 для диска, должен проходить через извилистый путь. Осевой конец 50A уплотнительного элемента 50 включает в себя уплотнительную поверхность 52, которая находится вблизи кольцеобразного тянущегося радиально наружу фланца 54 элемента 42 в виде крыла. Уплотнительный элемент 50 может быть сформирован в виде интегральной части внутреннего бандажа 16A, или может быть сформирован отдельно от внутреннего бандажа 16A и прикреплен к нему. Уплотнительная поверхность 52 может содержать истираемый материал, который расходуется в случае контакта между фланцем 54 и уплотнительной поверхностью 52.

Во время работы двигателя 10, прохождение горячего рабочего газа HG через путь 34 горячего газа заставляет узел 18 рабочих лопаток и ротор 24 турбины вращаться в направлении вращения DR, показанном на Фиг.2 и 3.

Вращение узла 18 рабочих лопаток и разница давлений между полостью 36 для диска и путем 34 горячего газа, в которой давление в полости 36 для диска больше, чем давление в пути 34 горячего газа, осуществляют выталкивание продувочного воздуха PA из полости 36 для диска через проточные каналы 44 в направлении пути 34 горячего газа, чтобы способствовать ограничению всасывания горячего рабочего газа HG из пути 34 рабочего газа в полость 36 для диска посредством выталкивания горячего рабочего газа HG из уплотнительного узла 40. Так как уплотнительный узел 40 ограничивает всасывание горячего рабочего газа HG из пути 34 рабочего газа в полость 36 для диска, уплотнительный узел 40, соответственно, предусматривает меньшее количество продувочного воздуха PA, который должен обеспечиваться в полости 36 для диска, таким образом, увеличивая эффективность двигателя. Отметим, что дополнительный продувочный воздух PA может протекать из полости 36 для диска в путь 34 горячего газа между уплотнительной поверхностью 52 уплотнительного элемента 50 и фланцем 54 элемента 42 в виде крыла.

В соответствии с аспектом настоящего изобретения, выпускные отверстия 44A проточных каналов 44 (см. Фиг.3) расположены рядом с известными областями всасывания IA (см. Фиг.1 и 3) горячего рабочего газа HG из пути 34 потока в полость 36 для диска, с тем, чтобы продувочный воздух PA, выходящий из проточных каналов 44 через выпускные отверстия 44A, выталкивал рабочий газ HG из известных областей всасывания IA. Например, было определено, что известные области всасывания IA расположены между верхним по потоку узлом 12А направляющих лопаток и узлом 18 рабочих лопаток на верхней по потоку стороне 18A узла 18 рабочих лопаток относительно общего направления потока горячего рабочего газа HG через путь 34 потока, см. Фиг.1.

В отличие от традиционной практики использования уплотнений между полостями 36 для диска и путями 34 горячего газа, которые пытаются устранить или минимизировать все пути утечки между полостями 36 для диска и путем 34 горячего газа, было обнаружено, что обеспечение проточных каналов 44 по настоящему изобретению в элементе 42 в виде крыла в известных областях всасывания IA имеет благоприятные в терминах уплотнения результаты с уменьшением всасывания горячего рабочего газа HG из пути 34 потока в полость 36 для диска по сравнению с уплотнительными узлами, которые не включают в себя такие проточные каналы 44. Считается, что такие благоприятные результаты являются следствием более точной и управляемой разгрузки продувочного воздуха PA, который выталкивается из полостей 36 для диска в направлении известных областей всасывания IA.

Со ссылкой на Фиг.4-6, показаны соответствующие уплотнительные узлы 140, 240, 340 согласно другим вариантам осуществления, в которых конструкция, схожая с таковой, описанной выше со ссылкой на Фиг.1-3, включает в себя те же номера ссылок, увеличенные на 100 на Фиг.4, на 200 на Фиг.5 и на 300 на Фиг.6.

На Фиг.4 и 5, соответствующие проточные каналы 144, 244 согласно этим вариантам осуществления наклонены (Фиг.4) и изогнуты (Фиг.5) в направлении, ориентированном противоположно направлению вращения DR ротора турбины (не показан в данном варианте осуществления). Такой наклон/изгиб проточных каналов 144, 244 осуществляет зачерпывание продувочного воздуха PA из полости 136, 236 для диска в проточные каналы 144, 244, с тем чтобы увеличить количество продувочного воздуха PA, который заходит в проточные каналы 144, 244, и который разгружается в направлении пути горячего газа (не показан в этих вариантах осуществления). Следовательно, считается, что еще меньшее количество продувочного воздуха PA может обеспечиваться в полостях 136, 236 для диска согласно этим вариантам осуществления.

На Фиг.6, проточные каналы 344 согласно этому варианту осуществления включают в себя входные участки 345A, которые наклонены противоположно направлению вращения DR ротора турбины (не показан в данном варианте осуществления), с тем чтобы продувочный воздух PA зачерпывался из полости 336 для диска в проточные каналы 344, как описано выше со ссылкой на Фиг.4 и 5. Однако, в данном варианте осуществления, средние участки 345B проточных каналов 344 включают в себя изгиб, то есть, изменение направления, с тем чтобы выпускные отверстия 344A проточных каналов 344 были наклонены в направлении вращения DR ротора турбины. Такая конфигурация позволяет продувочному воздуху PA разгружаться из проточных каналов 344 согласно данному варианту осуществления в направлении потока, включающем в себя компонент, имеющий такое же направление, как и направление вращения DR ротора турбины.

Несмотря на то, что были проиллюстрированы и описаны конкретные варианты осуществления настоящего изобретения, специалистам в данной области техники будет очевидно, что различные другие изменения и модификации могут быть произведены, не отклоняясь от духа и объема изобретения. Следовательно, подразумевается, что в прилагаемой формуле изобретения покрываются все такие изменения и модификации, которые находятся в пределах объема данного изобретения.

1. Уплотнительный узел между путем горячего газа и полостью для диска в турбинном двигателе, содержащий:

неповоротный узел направляющих лопаток, включающий в себя ряд направляющих лопаток и внутренний бандаж;

поворотный узел рабочих лопаток, расположенный рядом с узлом направляющих лопаток и включающий в себя ряд рабочих лопаток и диск турбины, который формирует часть ротора турбины; и

кольцеобразный элемент в виде крыла, расположенный радиально между путем горячего газа и полостью для диска и проходящий в целом вдоль оси от узла рабочих лопаток к узлу направляющих лопаток, причем элемент в виде крыла включает в себя множество расположенных на расстоянии друг от друга в окружном направлении проточных каналов, проходящих через него от его радиально внутренней поверхности к его радиально наружной поверхности, при этом проточные каналы осуществляют выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа во время работы двигателя,

причем проточные каналы изогнуты в окружном направлении на своем протяжении через элемент в виде крыла,

причем проточные каналы изогнуты противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы.

2. Уплотнительный узел по п.1, дополнительно содержащий кольцеобразный уплотнительный элемент, который проходит вдоль оси от узла направляющих лопаток к узлу рабочих лопаток, причем уплотнительный элемент включает в себя уплотнительную поверхность, которая расположена вблизи участка элемента в виде крыла.

3. Уплотнительный узел по п.2, в котором уплотнительный элемент расположен радиально снаружи от элемента в виде крыла и перекрывает элемент в виде крыла.

4. Уплотнительный узел по п.3, в котором элемент в виде крыла включает в себя кольцеобразный проходящий радиально наружу фланец, который находится вблизи уплотнительной поверхности уплотнительного элемента.

5. Уплотнительный узел по п.4, в котором уплотнительная поверхность уплотнительного элемента содержит истираемый материал, который расходуется в случае контакта между фланцем и уплотнительной поверхностью.

6. Уплотнительный узел по п.1, в котором выпускные отверстия проточных каналов расположены рядом с областями потенциального всасывания горячего газа из пути горячего газа в полость для диска, так чтобы охлаждающая текучая среда, выходящая из проточных каналов через выпускные отверстия, отталкивала горячий газ от областей потенциального всасывания.

7. Уплотнительный узел по п.6, в котором области потенциального всасывания расположены между узлом направляющих лопаток и узлом рабочих лопаток на верхней по потоку стороне узла рабочих лопаток относительно направления потока горячего газа через путь горячего газа.

8. Уплотнительный узел по п.1, в котором выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа осуществляется посредством вращения ротора турбины и узла рабочих лопаток, чтобы ограничить всасывание горячего газа из пути горячего газа в полость для диска посредством отталкивания горячего газа в пути горячего газа от уплотнительного узла.

9. Уплотнительный узел между путем горячего газа и полостью для диска в турбинном двигателе, содержащий:

неповоротный узел направляющих лопаток, включающий в себя ряд направляющих лопаток и внутренний бандаж;

поворотный узел рабочих лопаток, расположенный рядом с узлом направляющих лопаток и включающий в себя ряд рабочих лопаток и диск турбины, который формирует часть ротора турбины; и

кольцеобразный элемент в виде крыла, расположенный радиально между путем горячего газа и полостью для диска и проходящий в целом вдоль оси от узла рабочих лопаток к узлу направляющих лопаток, причем элемент в виде крыла включает в себя множество расположенных на расстоянии друг от друга в окружном направлении проточных каналов, проходящих через него от его радиально внутренней поверхности к его радиально наружной поверхности, при этом проточные каналы осуществляют выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа во время работы двигателя,

причем проточные каналы включают в себя входные участки, которые наклонены противоположно направлению вращения ротора турбины для осуществления зачерпывания охлаждающей текучей среды из полости для диска в проточные каналы, причем средние участки проточных каналов включают в себя изменение направления, так что выпускные отверстия проточных каналов наклонены в направлении вращения ротора турбины, позволяя охлаждающей текучей среде выпускаться из проточных каналов в направлении, включающем в себя компонент, имеющий такое же направление, что и направление вращения ротора турбины.

10. Уплотнительный узел по п.9, дополнительно содержащий кольцеобразный уплотнительный элемент, который проходит вдоль оси от узла направляющих лопаток к узлу рабочих лопаток, причем уплотнительный элемент включает в себя уплотнительную поверхность, которая расположена вблизи участка элемента в виде крыла.

11. Уплотнительный узел по п.10, в котором уплотнительный элемент расположен радиально снаружи от элемента в виде крыла и перекрывает элемент в виде крыла.

12. Уплотнительный узел по п.11, в котором элемент в виде крыла включает в себя кольцеобразный проходящий радиально наружу фланец, который находится вблизи уплотнительной поверхности уплотнительного элемента.

13. Уплотнительный узел по п.12, в котором уплотнительная поверхность уплотнительного элемента содержит истираемый материал, который расходуется в случае контакта между фланцем и уплотнительной поверхностью.

14. Уплотнительный узел по п.9, в котором выпускные отверстия проточных каналов расположены рядом с областями потенциального всасывания горячего газа из пути горячего газа в полость для диска, так чтобы охлаждающая текучая среда, выходящая из проточных каналов через выпускные отверстия, отталкивала горячий газ от областей потенциального всасывания.

15. Уплотнительный узел по п.14, в котором области потенциального всасывания расположены между узлом направляющих лопаток и узлом рабочих лопаток на верхней по потоку стороне узла рабочих лопаток относительно направления потока горячего газа через путь горячего газа.

16. Уплотнительный узел по п.9, в котором выталкивание охлаждающей текучей среды из полости для диска в направлении пути горячего газа осуществляется посредством вращения ротора турбины и узла рабочих лопаток, чтобы ограничить всасывание горячего газа из пути горячего газа в полость для диска посредством отталкивания горячего газа в пути горячего газа от уплотнительного узла.