Неориентированная листовая электротехническая сталь и способ изготовления неориентированной листовой электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения низких потерь в железе и превосходных магнитных свойств получают лист из неориентированной электротехнической стали, содержащей, мас.%: С 0,005 или менее, Si от 1,0 до 4,5, Mn от 0,02 до 2,0, раств. Al 0,001 или менее, Р 0,2 или менее, S + Se 0,0010 или менее, N 0,005 или менее, О 0,005 или менее и Cu от 0,02 до 0,30, Fe и случайные примеси - остальное. Лист получают способом, включающим горячую прокатку стального сляба, опциональный горячий отжиг горячекатаного листа, холодную прокатку листа однократно, или двукратно, или многократно с промежуточным отжигом, проводимым между ними, для получения целевой толщины и окончательный отжиг холоднокатаного листа при температуре от 900°С до 1100°С, при этом в процессе нагрева в интервале температур от 100°С до 700°С нагрев ведут со скоростью, составляющей 40°С/с или более. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к неориентированной листовой электротехнической стали и способу ее изготовления.

Уровень техники

Неориентированные листовые электротехнические стали представляют собой материалы, использующиеся для железных сердечников электротехнического оборудования. Для увеличения коэффициента полезного действия электротехнического оборудования эффективным является уменьшение потерь в железе для листовых электротехнических сталей. В целях уменьшения потерь в железе эффективным является добавление элемента, характеризующегося большим удельным активным сопротивлением, такого как Si, Al или Mn. В их числе Al является подходящим для использования при достижении как уменьшения потерь в железе, так и улучшения перерабатываемости при штамповке, поскольку он приводит к большому увеличению удельного активного сопротивления при одновременном небольшом увеличении прочности.

Однако стали с добавлением Al свойственна проблема, заключающаяся в неудовлетворительной пригодности к переработке для вторичного использования. Говоря конкретно, использование стали с добавлением Al в качестве скрапа приводит к ухудшению качества электродов электрической печи, что ведет к получению пониженной пригодности продукции к переработке для вторичного использования.

Таким образом, для получения лучшей пригодности к переработке для вторичного использования предпочтительным является уменьшение уровня содержания Al в листовых сталях, и имеет место потребность в листовых электротехнических сталях, обладающих превосходными магнитными свойствами даже при низких концентрациях Al.

Для устранения данных проблем, например, в публикации JP2004277760A предлагается методика получения превосходных магнитных свойств в результате контролируемого выдерживания количества сульфидов Cu в стали, характеризующейся низким уровнем содержания Al.

Раскрытие сущности изобретения

Техническая проблема

В последние годы потребности в уменьшении потерь в железе для неориентированных листовых электротехнических сталей становятся все более настоятельными. Для удовлетворения потребностей в пониженных потерях в железе желательным является проведение конечного отжига при высокой температуре, составляющей 900°С и более. Это обуславливается тем, что при проведении конечного отжига при высокой температуре, составляющей 900°С и более, зерна в листовой стали укрупняются, уменьшаются границы зерен, которые ингибируют перемещение границ доменов, и в результате уменьшаются потери в железе.

В данном отношении вследствие фокусирования методики из публикации JP2004277760A на улучшении роста зерен при конечном отжиге или отжиге для снятия напряжений, проводимых при относительно низкой температуре, достаточное улучшение магнитных свойств не может ожидаться при проведении конечного отжига при температурах, достигающих 900°С и более.

Для выгодного разрешения вышеупомянутых проблем полезным могло бы быть предложение неориентированной листовой электротехнической стали, которая может обнаруживать превосходные магнитные свойства и низкие характеристики потерь в железе даже при ее получении из стали, характеризующейся низким уровнем содержания Al, в отношении которой проводят высокотемпературный конечный отжиг с намерением уменьшить потери в железе, а также способа ее изготовления.

Разрешение проблемы.

В следующем далее изложении предлагается описание обстоятельств, которые привели к предложению данного раскрытия изобретения.

Сталь, которая содержит в % (масс.) в качестве основных элементов С: 0,003% или менее, Si: 1,9%, Mn: 0,5%, раств. Al: 0,001% или менее, Р: 0,02% или менее, N: 0,005% или менее и О: 0,005% или менее, и которая, кроме того, содержит в % (масс.) Cu: от 0,01% до 0,10%, S: от 0,0001% до 0,005% и Se: от 0,0001% до 0,002%, подвергали вакуумной плавке в лаборатории для получения слитка. Слиток подвергали горячей прокатке и холодной прокатке для получения листовой стали, имеющей толщину 0,5 мм, которую, в свою очередь, подвергали конечному отжигу при скорости нагревания от 100°С до 700°С, составляющей 80°С/с, при котором листовую сталь выдерживали при 970°С в течение 10 с для получения тем самым листовой продукции (неориентированной листовой электротехнической стали).

Магнитные свойства листовой продукции, полученной таким образом, соответствуют иллюстрации на фиг. 1 и 2. Представления в % на чертежах соответствуют % (масс.).

В данном случае при наличии в микроструктуре листовой стали мелких сульфидов Cu или селенидов Cu во время термической обработки, такой как конечный отжиг, стимулируется возникновение эффекта пиннинга. В случае возникновения эффекта пиннинга создаются препятствия для роста вторичных рекристаллизованных зерен во время конечного отжига, что затрудняет уменьшение потерь в железе для листовой стали.

Как это проиллюстрировано на фиг. 1 и 2, где уровень содержания Cu составляет менее, чем 0,02% (масс.), отсутствует какое-либо ощутимое явное влияние, которое обуславливается включением S и Se. Причиной этого считается то, что в случае присутствия в стали мелких сульфидов Cu или селенидов Cu такие сульфиды Cu или селениды Cu будут растворяться в твердом растворе в результате проведения конечного отжига, осуществляемого при высокой температуре, и какого-либо эффекта пиннинга не возникает.

С другой стороны, в случае уровня содержания Cu, составляющего 0,02% (масс.) и более, уменьшение уровня содержания S и Se приводило к возникновению эффекта значительного улучшения потерь в железе.

В общем случае при высоком уровне содержания Cu количество полученных сульфидов Cu или селенидов Cu увеличивается. Таким образом, даже при использовании высокотемпературного отжига трудно полностью растворить сульфиды Cu или селениды Cu, и мелкие сульфиды Cu и селениды Cu имеют тенденцию к сохранению в листовой стали. Такие остаточные мелкие сульфиды Cu или селениды Cu индуцируют возникновение эффекта пиннинга, что создает препятствия для эффективного роста вторичных рекристаллизованных зерен. Это рассматривается в качестве причины увеличенных потерь в железе для листовой стали. В соответствии с этим, в данном случае в результате уменьшения уровня содержания S и Se для исключения мелких сульфидов Cu или селенидов Cu в стали сила пиннинга уменьшалась, и это может уменьшить потери в железе. В частности, в случае уровня содержания S + Se, составляющего 0,0010% (масс.) и менее, получающийся в результате эффект уменьшения потерь в железе будет значимым.

В дополнение к этому, в случае уровня содержания Cu, составляющего 0,02% (масс.) и более, уменьшение уровня содержания S и Se приводило к улучшению плотности магнитного потока (В50). Причина этого неясна, тем не менее, одна возможная причина предположительно заключается в том, что в результате уменьшения уровня содержания S и Se количество S и Se, присутствующих на границах зерен, уменьшалось, количество центров, на которых Cu могла бы сегрегироваться, увеличивалось, и промотировалась сегрегация Cu на границах зерен, в результате чего листовая сталь приобретала улучшенную текстуру рекристаллизации.

Заявители дополнительно рассмотрели вышеупомянутые открытия и завершили данное раскрытие изобретения.

Говоря конкретно, основные признаки данного раскрытия изобретения соответствуют представленному ниже описанию изобретения.

(1) Неориентированная листовая электротехническая сталь, имеющая химический состав, содержащий нижеследующее (состоящий из него) в % (масс.): С: 0,005% или менее, Si: от 1,0% до 4,5%, Mn: от 0,02% до 2,0%, раств. Al: 0,001% или менее, Р: 0,2% или менее, S + Se: 0,0010% или менее, N: 0,005% или менее, О: 0,005% или менее и Cu: от 0,02% до 0,30%, и при этом балансовые компоненты состоят из Fe и случайных примесей.

(2) Неориентированная листовая электротехническая сталь, соответствующая позиции (1), где химический состав, кроме того, содержит любой один или оба компонента, выбранных из Sn и Sb, при совокупном количестве в диапазоне от 0,01% (масс.) до 0,20% (масс.).

(3) Неориентированная листовая электротехническая сталь, соответствующая позициям (1) или (2), где химический состав, кроме того, содержит один или несколько компонентов, выбираемых из группы, состоящей из Ca, редкоземельного металла и Mg, при совокупном количестве в диапазоне от 0,0001% (масс.) до 0,01% (масс.).

(4) Способ изготовления неориентированной листовой электротехнической стали, при этом способ включает: горячую прокатку стального сляба для получения горячекатаного листа, при этом стальной сляб имеет химический состав, содержащий нижеследующее (состоящий из него) в % (масс.): С: 0,005% или менее, Si: от 1,0% до 4,5%, Mn: от 0,02% до 2,0%, раств. Al: 0,001% или менее, Р: 0,2% или менее, S + Se: 0,0010% или менее, N: 0,005% или менее, О: 0,005% или менее и Cu: от 0,02% до 0,30%, и при этом балансовые компоненты состоят из Fe и случайных примесей; после этого необязательно проведение для горячекатаного листа отжига горячей полосы; затем проведение для листа холодной прокатки либо однократно, либо двукратно, либо многократно при проведении в промежутке между операциями промежуточного отжига в целях получения целевой толщины; а после этого проведение для листа конечного отжига, где конечный отжиг включает способ нагревания, который осуществляют в условиях скорости нагревания от 100°С до 700°С, составляющей 40°С/с и более, и температуры конечного отжига в диапазоне от 900°С до 1100°С.

(5) Способ изготовления неориентированной листовой электротехнической стали, соответствующей позиции (3), где химический состав также содержит один или оба компонента, выбранных из Sn и Sb, при совокупном количестве в диапазоне от 0,01% (масс.) до 0,20% (масс.).

(6) Способ изготовления неориентированной листовой электротехнической стали, соответствующий позициям (4) или (5), где химический состав, кроме того, содержит один или несколько компонентов, выбираемых из группы, состоящей из Ca, редкоземельного металла и Mg, при совокупном количестве в диапазоне от 0,0001% (масс.) до 0,01% (масс.).

Технический результат

В соответствии с данным раскрытием изобретения возможным является получение неориентированной листовой электротехнической стали, которая может обнаруживать превосходные магнитные свойства даже при ее получении из системы, характеризующейся уменьшенным уровнем содержания Al, для которой используют высокотемпературный отжиг.

Краткое описание чертежей

Фиг. 1 иллюстрирует соотношение между уровнем содержания S и Se и магнитным свойством (потерями в железе) для листовой продукции; и

Фиг. 2 иллюстрирует соотношение между уровнем содержания S и Se и магнитным свойством (плотностью магнитного потока) для листовой продукции.

Осуществление изобретения

Настоящее изобретение будет описываться подробно ниже в настоящем документе.

Вначале описываются причины численных ограничений, накладываемых на компоненты стали заявителей.

Приведенные ниже представления в «%», указывающие на компоненты стали, должны обозначать «% (масс.)», если только не будет указываться на другое.

С: 0,005% или менее

C выделяется в виде карбидов и вызывает увеличение потерь в железе. Таким образом, уровень содержания С должен быть уменьшен, как можно больше. Исходя из задач подавления магнитного старения листовой стали уровень содержания С задают составляющим 0,005% и менее. В отношении уровня содержания С какого-либо нижнего предельного значения не устанавливают, тем не менее, с точки зрения подавления затрат на обезуглероживание уровень содержания С предпочтительно составляет 0,0001% и более.

Si: от 1,0% до 4,5%

Si представляет собой элемент, который увеличивает удельное активное сопротивление стали. По мере увеличения уровня содержания Si потери в железе уменьшаются. Для получения достаточного эффекта уменьшения потерь в железе уровень содержания Si должен составлять 1,0% и более. Однако, уровень содержания Si, превышающий 4,5%, является проблематичным, поскольку он приводит к уменьшению плотности магнитного потока и увеличению твердости. Поэтому уровень содержания Si задают в диапазоне от 1,0% до 4,5%. При рассмотрении баланса между потерями в железе, плотностью магнитного потока и перерабатываемостью при штамповке уровень содержания Si более предпочтительно составляет 1,5% и более. Уровень содержания Si более предпочтительно составляет 3,0% и менее.

Mn: от 0,02% до 2,0%

Mn представляет собой элемент, который подавляет горячеломкость стали и увеличивает удельное активное сопротивление стали. Для получения данного эффекта уровень содержания Mn должен составлять 0,02% и более. Однако, в случае превышения уровнем содержания Mn 2,0% будут выделяться карбиды, и вместо ожидаемого результат для потерь в железе заключается в их увеличении. Поэтому уровень содержания Mn задают в диапазоне от 0,02% до 2,0%. Уровень содержания Mn предпочтительно составляет 0,15% и более. Уровень содержания Mn предпочтительно составляет 0,8% и менее.

Раств. Al: 0,001% или менее

Раств. Al (растворимый в кислотах Al) образует мелкий нитрид AlN и вызывает увеличение потерь в железе. Поэтому уровень содержания раств. Al должен составлять 0,001% и менее. Уровень содержания раств. Al более предпочтительно составляет 0,0005% и менее. В отношении уровня содержания раств. Al какого-либо нижнего предельного значения не устанавливают, тем не менее, предпочтительный в промышленности уровень содержания раств. Al составляет приблизительно 0,00001%.

Р: 0,2% или менее

Р представляет собой элемент, который увеличивает твердость стали, и который может быть использован для подстраивания твердости продукции. Однако, в случае избыточного добавления Р за пределами 0,2% сталь станет хрупкой, и при холодной прокатке будет иметь тенденцию к демонстрации растрескивания. Поэтому уровень содержания Р ограничивается значением, составляющим 0,2% и менее. Уровень содержания Р более предпочтительно составляет 0,1% и менее. В отношении уровня содержания Р какого-либо нижнего предельного значения не устанавливают, тем не менее, предпочтительный в промышленности уровень содержания Р составляет приблизительно 0,0001%.

S + Se: 0,0010% или менее

S и Se представляют собой элементы, которые образуют мелкие сульфиды и селениды и вызывают увеличение потерь в железе. Вследствие добавления Cu к раскрываемой стали их влияние является в особенности значительным. В целях уменьшения потерь в железе уровень содержания S + Se должен быть уменьшен до 0,0010% и менее. Уровень содержания S + Se более предпочтительно составляет 0,0005% и менее. В результате контролируемого выдерживания уровня содержания S и Se в пределах данного диапазона возможным также является эффективное проявление эффекта улучшения плотности магнитного потока в результате добавления Cu.

Уровень содержания S и уровень содержания Se предпочтительно уменьшают, соответственно, до 0,0005% и менее и 0,0001% и менее. В отношении уровня содержания S + Se какого-либо нижнего предельного значения не устанавливают, тем не менее, предпочтительный в промышленности уровень содержания составляет приблизительно 0,00001%.

N: 0,005% или менее

N образует мелкие нитриды и вызывает увеличение потерь в железе. Поэтому уровень содержания N должен составлять 0,005% и менее. Уровень содержания N более предпочтительно составляет 0,003% и менее. В отношении уровня содержания N какого-либо нижнего предельного значения не устанавливают, тем не менее, предпочтительный в промышленности уровень содержания N составляет приблизительно 0,0001%.

O: 0,005% или менее

О увеличивает уровень содержания оксидов и вызывает увеличение потерь в железе. Поэтому уровень содержания О должен составлять 0,005% и менее. Уровень содержания О более предпочтительно составляет 0,003% и менее. В отношении уровня содержания О какого-либо нижнего предельного значения не устанавливают, тем не менее, предпочтительный в промышленности уровень содержания О составляет приблизительно 0,0001%.

Cu: от 0,02% до 0,30%

Cu представляет собой один из примесных элементов, чей уровень содержания увеличивается по мере прохождения переработки железа для вторичного использования. Настоящее раскрытие изобретения позитивно использует данную Cu. Cu производит мелкие сульфиды и селениды и вызывает увеличение потерь в железе, тем не менее, с другой стороны, ей также свойственен эффект улучшения текстур рекристаллизации и уменьшения потерь в железе. Для получения эффекта уменьшения потерь в железе уровень содержания Cu должен составлять 0,02% и более. Однако, добавление Cu за пределами 0,30% вызывает появление поверхностных дефектов. Поэтому уровень содержания Cu задают в диапазоне от 0,02% до 0,30%. Уровень содержания Cu более предпочтительно составляет 0,05% и более. Уровень содержания Сu более предпочтительно составляет 0,10% и менее.

Любой один или оба представителя, выбираемые из Sn и Sb: от 0,01% до 0,20% в совокупности

Для Sn и Sb свойственен эффект улучшения текстуры рекристаллизации и плотности магнитного потока для стали.

Однако, в случае совокупного уровня содержания одного или двух элементов, выбираемых из Sn и Sb, меньшего, чем 0,01%, эффект от добавления будет ограниченным. С другой стороны, в случае превышения уровнем содержания 0,20% эффект от добавления достигнет плато. Поэтому совокупный уровень содержания одного или двух элементов, выбираемых из Sn и Sb, предпочтительно составляет 0,01% и более. Совокупный уровень содержания предпочтительно составляет 0,20% и менее.

Один или несколько представителей, выбираемых из группы, состоящей из Ca, редкоземельного металла и Mg: от 0,0001% до 0,01% в совокупности.

Са, редкоземельный металл и Mg представляют собой элементы, которые образуют стабильные сульфиды и селениды, и в результате добавления одного или нескольких данных элементов к раскрываемой стали могут быть получены еще лучшие характеристики потерь в железе.

Однако, в случае уровня содержания одного или нескольких представителей, выбираемых из группы, состоящей из Са, редкоземельного металла и Mg, меньшего чем 0,0001%, эффект от добавления будет ограниченным. С другой стороны, в случае превышения уровнем содержания 0,01% вместо этого увеличатся потери в железе. Поэтому совокупный уровень содержания одного или нескольких представителей, выбираемых из группы, состоящей из Са, редкоземельного металла (РЗМ) и Mg, предпочтительно составляет 0,0001% и более. Совокупный уровень содержания предпочтительно составляет 0,01% и менее.

В данном раскрытии изобретения желательным является сведение к минимуму количества мелких сульфидов Cu и селенидов Cu. То есть, численная плотность сульфидов Cu и селенидов Cu, имеющих диаметр в диапазоне от 10 нм до 200 нм, предпочтительно составляет 10/мкм2 и менее в совокупности.

В данном раскрытии изобретения численную плотность мелких сульфидов Cu и селенидов Cu определяют в результате электролиза центрального слоя в направлении толщины образца, наблюдения реплики при использовании микроскопа ПЭМ (просвечивающего электронного микроскопа) и анализа выделений при использовании метода ЭДРС (энергодисперсионной рентгеновской спектроскопии). В данном раскрытии изобретения вычисление численной плотности выделений проводили в предположении того, что совокупный заряд, использующийся в электролитическом способе в способе получения реплики, потреблялся для превращения Fe в Fe2+, и что все остатки (выделения), полученные в электролитическом способе, захватывались репликой.

Выделения, имеющие диаметр, составляющий 200 нм и более, не оказывали значительного влияния на магнитные свойства и, таким образом, могут быть исключены из измерения. В дополнение к этому, из измерения также могут быть исключены и выделения, имеющие диаметр, составляющий 10 нм и менее, поскольку их трудно анализировать при использовании метода ЭДСР и их настолько мало по количеству в пределах диапазона, указанного в данном раскрытии изобретения, что на магнитные свойства оказывается только незначительное влияние.

В следующем далее изложении предлагается описание способа изготовления, соответствующего данному раскрытию изобретения. Обратите внимание на то, что условия изготовления неориентированных листовых электротехнических сталей и тому подобного, что отличается от того, что указывается ниже, могут быть определены при использовании известных способов изготовления неориентированных листовых электротехнических сталей.

Из расплавленной стали, подстроенной к описанному выше предпочтительному химическому составу, может быть изготовлен сляб при использовании обычного способа разливки в слитки и прокатки на блюминге или способа непрерывного литья. В альтернативном варианте, тонкий сляб или утонченная стальная отливка, имеющие толщину, составляющую 100 мм и менее, могут быть изготовлены при использовании способа бесслиткового литья. После этого сляб нагревают обычным образом и подвергают горячей прокатке для получения горячекатаного листа. В данный момент сляб может быть непосредственно подвергнут горячей прокатке без нагревания после литья. После горячей прокатки горячекатаный лист дополнительно подвергают термической обработке (отжигу горячей полосы), при котором горячекатаный лист выдерживают в температурном диапазоне от 700°С до 900°С в течение от 10 минут до 10 часов или в температурном диапазоне от 900°С до 1100°С в течение от 1 секунды до 5 минут, что может обеспечивать достижение дополнительного улучшения магнитных свойств. В данном раскрытии изобретения с точки зрения уменьшения стоимости такая термическая обработка может быть опущена.

После этого горячекатаный лист подвергают травлению, затем холодной прокатке либо однократно, либо двукратно, либо многократно при проведении в промежутке между операциями промежуточного отжига в целях получения конечной толщины листа и последующему конечному отжигу для получения листовой стали. Исходя из задач уменьшения потерь в железе конечный отжиг проводят при высокой температуре, составляющей 900°С и более. Это обуславливается тем, что при проведении конечного отжига при 900°С и более зерна укрупняются, и уменьшаются границы зерен, которые ингибируют перемещение границ доменов, что является выгодным для уменьшения потерь в железе. Однако температура отжига, превышающая 1100°С, приводит к появлению проблем, таких как налипание металла на инструмент при обработке. Поэтому температуру конечного отжига задают в диапазоне от 900°С до 1100°С.

В данном раскрытии изобретения возможным также является получение хорошего эффекта уменьшения потерь в железе в результате задания скорости нагревания от 100°С до 700°С в ходе способа нагревания при конечном отжиге, составляющей 40°С/сек и более.

Причина этого неясна, тем не менее, одной возможной причиной считается нижеследующее.

В случае низкой скорости нагревания в описанном выше температурном диапазоне в ходе способа нагревания при конечном отжиге в стали предпочтительно протекает рекристаллизация ориентированных зерен {111}, и, в соответствии с этим, уменьшается количество кристаллов с ориентациями {100} и {110}, что является благоприятным в контексте данного раскрытия изобретения, поскольку является выгодным для улучшения магнитных свойств. Данная тенденция является в особенности ярко выраженной в условиях, когда ориентированные зерна {111} в стали становятся преобладающими, например, без проведения отжига горячей полосы или при большой степени холодной прокатки. Скорость нагревания от 100°С до 700°С предпочтительно составляет 100°С/сек и более.

В отношении скорости нагревания какого-либо верхнего предельного значения не устанавливают, тем не менее, исходя из задач подавления капиталовложений в оборудование для нагревания, такое как в случае нагревания инфракрасным излучением и электрического нагревания, скорость нагревания предпочтительно составляет 500°С/сек и менее.

После конечного отжига на листовую сталь необязательно наносят изолирующее покрытие для получения в качестве листовой продукции неориентированной листовой электротехнической стали. В данном раскрытии изобретения могут быть использованы известные изолирующие покрытия. Например, в соответствии с назначением селективно могут быть использованы неорганические покрытия, органические покрытия, неорганическо-органические смешанные покрытия и тому подобное.

Примеры

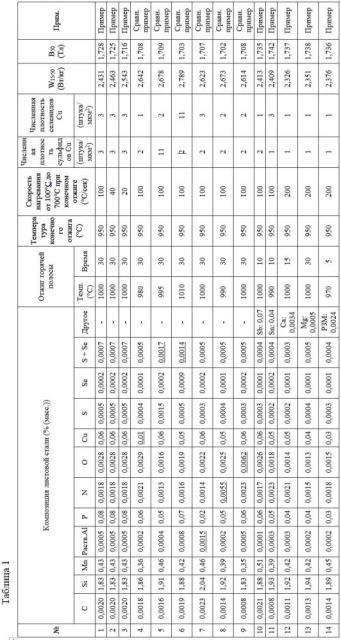

Стальные слябы, имеющие химические составы, перечисленные в таблице 1, нагревали при 1120°С в течение 20 минут и подвергали горячей прокатке для получения горячекатаных листов. После этого некоторые из горячекатаных листов подвергали отжигу горячей полосы и затем холодной прокатке, в то время как другие из них непосредственно подвергали холодной прокатке без проведения отжига горячей полосы для получения, тем самым, холоднокатаных листов, имеющих толщину 0,35 мм. Данные холоднокатаные листы подвергали конечному отжигу в условиях температуры 950°С и времени выдержки 10 секунд в атмосфере при точке росы - 40°С, где H2:N2 = 20:80 (соотношение в % (об.)). После этого для получения листовой продукции проводили обработку в целях нанесения изолирующего покрытия.

Условия отжига горячей полосы и скорость нагревания от 100°С до 700°С в ходе способа нагревания при конечном отжиге перечислены в таблице 1. В дополнение к этому, от листовой продукции получали образцы для испытаний с размерами 280 мм х 30 мм, которые подвергали магнитометрии в соответствии с методом испытания Эпштейна, предписанным в документе JIS C 2550-1:2011.

Результаты по магнитометрии также перечислены в таблице 1.

Кроме того, при использовании описанного выше метода измеряли диаметры сульфидов Cu и селенидов Cu, и численные плотности перечислены в таблице 1. В таблице численная плотность сульфидов Cu является численной плотностью при расчете на один мкм2 сульфидов Cu, имеющих диаметр в диапазоне от 10 нм до 200 нм, а численная плотность селенидов Cu является численной плотностью при расчете на один мкм2 селенидов Cu, имеющих диаметр в диапазоне от 10 нм до 200 нм.

Как это можно видеть исходя из таблицы 1, листовая продукция, удовлетворяющая требованиям раскрытия изобретения, обеспечила предложение неориентированной листовой электротехнической стали, которая демонстрировала превосходные магнитные свойства несмотря на получение в каждом случае из системы, характеризующейся уменьшенным уровнем содержания Al, для которой использовали высокотемпературный отжиг.

1. Неориентированная листовая электротехническая сталь, имеющая химический состав, содержащий, мас.%, С 0,005 или менее, Si от 1,0 до 4,5, Mn от 0,02 до 2,0, раств. Al 0,001 или менее, Р 0,2 или менее, S + Se 0,0010 или менее, N 0,005 или менее, О 0,005 или менее и Cu от 0,02 до 0,30, Fe и случайные примеси - остальное.

2. Листовая сталь по п. 1, в которой химический состав также содержит один или оба компонента, выбранных из Sn и Sb, при совокупном количестве в диапазоне от 0,01 до 0,20 мас.%.

3. Листовая сталь по п. 1 или 2, в которой химический состав также содержит один или несколько компонентов, выбранных из Ca, редкоземельного металла и Mg, при совокупном количестве в диапазоне от 0,0001 до 0,01 мас.%.

4. Способ изготовления неориентированной листовой электротехнической стали, включающий горячую прокатку стального сляба для получения горячекатаного листа, при этом стальной сляб имеет химический состав, содержащий, мас.%, С 0,005 или менее, Si от 1,0 до 4,5, Mn от 0,02 до 2,0, раств. Al 0,001 или менее, Р 0,2 или менее, S + Se 0,0010 или менее, N 0,005 или менее, О 0,005 или менее и Cu от 0,02 до 0,30, Fe и случайные примеси - остальное,

опциональный горячий отжиг горячекатаного листа,

холодную прокатку листа однократно, или двукратно, или многократно с промежуточным отжигом, проводимым между ними, для получения целевой толщины и

окончательный отжиг холоднокатаного листа,

при этом окончательный отжиг включает процесс нагрева, который осуществляют при условии скорости нагрева от 100°С до 700°С, составляющей 40°С/с или более, и температуры конечного отжига в диапазоне от 900°С до 1100°С.

5. Способ по п. 4, в котором химический состав содержит один или оба компонента, выбранных из Sn и Sb, при совокупном количестве от 0,01 до 0,20 мас.%.

6. Способ по п. 4 или 5, в котором химический состав содержит один или несколько компонентов, выбранных из Ca, редкоземельного металла и Mg, при совокупном количестве от 0,0001 до 0,01мас.%.