Сварной конструктивный элемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к изготовлению сварного конструктивного элемента из высокопрочных стальных листов, в частности, для кузова транспортного средства. Сварной элемент состоит из основного металлического элемента, имеющего первую поверхность и противоположную ей вторую поверхность, и присоединяемого металлического элемента, имеющего поверхность примыкания. Торцевая поверхность присоединяемого элемента примыкает к первой поверхности и соединена с ней сварным валиком, сформированным на первой поверхности. На второй поверхности основного металлического элемента сформирована область наплавления, перекрывающая поверхность примыкания присоединяемого элемента и/или сварной валик. Зона края сварного валика расположена на расстоянии от области края примыкания присоединяемого металлического элемента. Сварная конструкция обладает высокой усталостной прочностью. 2 н. и 15 з.п. ф-лы, 25 ил.

Реферат

Область техники

[0001]

Настоящее изобретение относится к сварному конструктивному элементу и способу его изготовления.

Испрашивается приоритет заявки на патент Японии № 2014-204583, зарегистрированной 3 октября 2014, и заявки на патент Японии № 2015-158817, зарегистрированной 11 августа 2015, содержание которых этим упоминанием включено в текст настоящего описания.

Уровень техники

[0002]

В последнее время, чтобы повысить эффективность расходования топлива в транспортном средстве, снижают вес его кузова. Тогда, чтобы осуществить снижение веса кузова транспортного средства, в качестве материала для него используют сварной конструктивный элемент, в котором друг с другом сварены высокопрочные стальные листы.

[0003]

Требуется, чтобы сварной конструктивный элемент, который используется в качестве материала для кузова транспортного средства, обладал превосходной усталостной прочностью. Однако, при существующем уровне техники даже в случае использования высокопрочного стального листа трудно в достаточной степени улучшить усталостную прочность сварного конструктивного элемента. Поэтому, например, в Патентном документе 1 предлагается технология для улучшения усталостной прочности сварного конструктивного элемента.

[0004]

Угловое соединение, полученное при помощи дуговой сварки, которое описано в Патентном документе 1, включает валик усиления, отдельный от углового валика, который создают во время выполнения дуговой сварки с получением углового соединения металлических элементов. Валик усиления создают в той же плоскости, что и угловой валик, используя угловой валик за начальную точку. За счет валика усиления можно улучшить усталостную прочность сварного соединения.

Документы по известному уровню техники

Патентные документы

[0005]

Патентный документ 1: Публикация заявки РСТ № WO2013/157557

Сущность изобретения

Проблемы, устраняемые изобретением

[0006]

При этом в каркасе (область, обеспечивающая опору для подвески), входящей в состав кузова транспортного средства, используется сварной конструктивный элемент с тавровым сварным соединением (далее также называемым "Т-соединением"). Каркас представляет собой область, воспринимающую нагрузку со стороны кузова транспортного средства, поэтому в Т-соединении, которое используется в каркасе, в частности, необходимо улучшить усталостную прочность.

[0007]

В Патентном документе 1 также рассмотрено Т-соединение, полученное из вертикального стального листа и горизонтального стального листа. В Т-соединении по Патентному документу 1 валик усиления создают таким образом, чтобы он пересекался с угловым валиком, соединяющим вертикальный лист с горизонтальным листом. В Патентном документе 1 указано, что за счет создания описанного выше валика усиления предотвращается деформация Т-соединения и увеличивается срок службы до усталостного разрушения.

[0008]

Однако при использовании технологии, соответствующей Патентному документу 1, увеличиваются ограничения при изготовлении из-за конструкции Т-соединения. Далее эта ситуация будет описана более конкретно.

[0009]

Как описано выше, при использовании технологии, соответствующей Патентному документу 1, валик усиления должен быть создан таким образом, чтобы он пересекался с угловым валиком. По этой причине, при создании валика усиления, сварочную головку необходимо перемещать с пересечением углового валика. При этом в случае, если имеется возможность беспрепятственного перемещения сварочной головки между вертикальным стальным листом и горизонтальным стальным листом, подходящий валик усиления можно создавать с легкостью. Однако, например, как в случае Т-соединения 1, изображенного на Фиг.25, если вертикальный стальной лист 2 сваривается с горизонтальным стальным листом 3 будучи сильно наклоненным, возникает область, в которой вертикальный стальной лист 2 и горизонтальный стальной лист 3 образуют острый угол. В такой области при создании валика усиления невозможно обеспечить достаточное пространство в направлении перемещения сварочной головки 4 (направление, пересекающее угловой валик 5). В этом случае трудно перемещать сварочную головку 4 беспрепятственным образом между вертикальным стальным листом 2 и горизонтальным стальным листом 3, и невозможно с легкостью создавать подходящий валик усиления.

[0010]

Настоящее изобретение создано для устранения таких проблем, и его задачей является предложить конфигурацию, при которой можно легко улучшить усталостную прочность в сварном конструктивном элементе, включающем область соединения тавровой формы.

Средства устранения проблемы

[0011]

Сущностью настоящего изобретения является следующее.

[0012]

(1) Согласно первому аспекту настоящего изобретения, предлагается сварной конструктивный элемент, включающий: основной металлический элемент, имеющий первую поверхность и вторую поверхность, которые являются противоположными; присоединяемый металлический элемент, имеющий поверхность примыкания, представляющую собой его торцевую поверхность, которая примыкает к первой поверхности; сварной валик, который сформирован на первой поверхности и соединяет присоединяемый металлический элемент с основным металлическим элементом; и область наплавления, которая сформирована на второй поверхности основного металлического элемента и с получением прямолинейной формы, таким образом, чтобы эта область перекрывалась с по меньшей мере одним из поверхностью примыкания и/или сварным валиком, если смотреть со стороны второй поверхности и сквозь основной металлический элемент, причем, если задать направление прохождения от области края примыкания, которая является краевой областью поверхности примыкания, в направлении распространения поверхности примыкания, как направление назад, и противоположное ему направление как направление вперед, то сварной валик имеет краевую область сварного валика в положении, отделенном по упомянутому направлению вперед от области края примыкания.

[0013]

(2) В сварном конструктивном элементе по приведенному выше пункту (1) область наплавления область наплавления расположена в зоне, отделенной от области края примыкания в упомянутом направлении назад, на от 1,9 мм до 7,0 мм, если смотреть со стороны второй поверхности и сквозь основной металлический элемент.

(3) В сварном конструктивном элементе по приведенному выше пункту (2) передний край области наплавления расположен в направлении вперед от области края примыкания, а задний край области наплавления расположен в направлении назад от области края примыкания, если смотреть со стороны второй поверхности и сквозь основной металлический элемент.

(4) В сварном конструктивном элементе по приведенным выше пунктам (2) или (3) область наплавления параллельна поверхности примыкания, если смотреть со стороны второй поверхности и сквозь основной металлический элемент.

(5) В сварном конструктивном элементе по любому из приведенных выше пунктов с (2) по (4) дистанция отделения LW (мм) между областью края примыкания и областью края сварного валика и толщина Т (мм) пластины основного металлического элемента удовлетворяют приведенному ниже Выражению (А):

-0,125LW+4,06 мм ≤ Т ≤ 4,5 мм Выражение (А)

(6) В сварном конструктивном элементе по любому из приведенных выше пунктов с (2) по (5) длина области наплавления может быть больше или равна 10,0 мм.

[0014]

(7) В сварном конструктивном элементе по приведенному выше пункту (1) область наплавления расположена в зоне, отделенной от области края сварного валика в упомянутом направлении назад на от 0,1 мм до 3,0 мм, если смотреть со стороны второй поверхности и сквозь основной металлический элемент.

(8) В сварном конструктивном элементе по приведенному выше пункту (7) передний край области наплавления расположен от области края сварного валика в упомянутом направлении вперед, а задний край области наплавления расположен от области края сварного валика в упомянутом направлении назад, если смотреть со стороны второй поверхности и сквозь основной металлический элемент.

(9) В сварном конструктивном элементе по приведенному выше пункту (7) или (8) область наплавления параллельна сварному валику, если смотреть со стороны второй поверхности и сквозь основной металлический элемент .

(10) В сварном конструктивном элементе по любому из приведенных выше пунктов с (7) по (9) дистанция отделения LW (мм) между областью края примыкания и областью края сварного валика и толщина Т (мм) пластины основного металлического элемента удовлетворяют приведенному ниже Выражению (В):

0,8 мм ≤ Т < -0,125LW+4,06 мм Выражение (В).

(11) В сварном конструктивном элементе по любому из приведенных выше пунктов с (7) по (10) длина области наплавления больше или равна 6,0 мм.

[0015]

(12) В сварном конструктивном элементе по любому из приведенных выше пунктов с (1) по (11) высота области наплавления от второй поверхности составляет от 2,0 до 20,0 мм.

(13) В сварном конструктивном элементе по любому из приведенных выше пунктов с (1) по (12) область наплавления представляет собой наплавочный сварной валик, который не участвует в соединении основного металлического элемента и присоединяемого металлического элемента.

(14) В сварном конструктивном элементе по любому из приведенных выше пунктов с (1) по (13) область наплавления сформирована с прохождением в основной металлический элемент.

(15) В сварном конструктивном элементе по любому из приведенных выше пунктов с (1) по (14) сварной валик сформирован без проплавления основного металлического элемента на всю его толщину.

(16) В сварном конструктивном элементе по любому из приведенных выше пунктов с (1) по (15) основной металлический элемент представляет собой стальной лист, имеющий прочность на растяжение, больше или равную 270 МПа.

[0016]

(17) Согласно второму аспекту настоящего изобретения, предлагается способ изготовления сварного конструктивного элемента по любому из приведенных выше пунктов с (1) по (16), содержащий:

- этап нанесения сварного валика, на котором наносят сварной валик, соединяющий первую поверхность основного металлического элемента с торцевой поверхностью присоединяемого металлического элемента на поверхности примыкания; и

- этап нанесения область наплавления, на котором наносят область наплавления на вторую поверхность основного металлического элемента посредством дуговой сварки или пайки, перед упомянутым этапом нанесения сварного валика или после этого этапа.

Эффекты при применении изобретения

[0017]

Согласно настоящему изобретению, можно улучшить усталостную прочность сварного конструктивного элемента за счет использования простой конфигурации, то есть, за счет создания прямолинейной области наплавления на второй поверхности (задней поверхности) основного металлического элемента. В этом случае уменьшаются ограничения при изготовлении, и можно с легкостью улучшить усталостную прочность сварного конструктивного элемента. Если говорить конкретно, например, даже в случае, когда часть присоединяемого металлического элемента, имеющую вид пластины, приваривают к части основного металлического элемента, имеющей вид пластины, под значительным наклоном, нет необходимости в создании области наплавления между этими частями, поэтому ограничения при изготовлении не увеличиваются. Соответственно, можно с легкостью изготавливать сварной конструктивный элемент, у которого улучшена усталостная прочность.

Краткое описание чертежей

[0018]

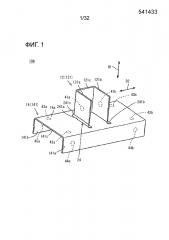

На Фиг.1 приведен общий вид сварного конструктивного элемента 10А, соответствующего первому варианту реализации настоящего изобретения.

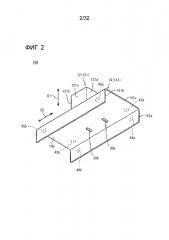

На Фиг.2 приведен общий вид сварного конструктивного элемента 10А, соответствующего тому же варианту, если смотреть снизу.

На Фиг.3 приведен вид сбоку части сварного конструктивного элемента 10А, соответствующего тому же варианту.

На Фиг.4 показаны проекции поверхности примыкания, сварного валика и области наплавления в сварном конструктивном элементе 10А, соответствующем тому же варианту.

На Фиг.5 показаны проекции поверхности примыкания, сварного валика и области наплавления в сварном конструктивном элементе 10А', соответствующем модификации первого варианта реализации настоящего изобретения.

На Фиг.6 приведен общий вид сварного конструктивного элемента 10В, соответствующего второму варианту реализации настоящего изобретения.

На Фиг.7 приведен общий вид сварного конструктивного элемента 10В, соответствующего тому же варианту, если смотреть снизу.

На Фиг.8 приведен вид сбоку части сварного конструктивного элемента 10В, соответствующего тому же варианту.

На Фиг.9 показаны проекции поверхности примыкания, сварного валика и области наплавления в сварном конструктивном элементе 10В, соответствующем тому же варианту.

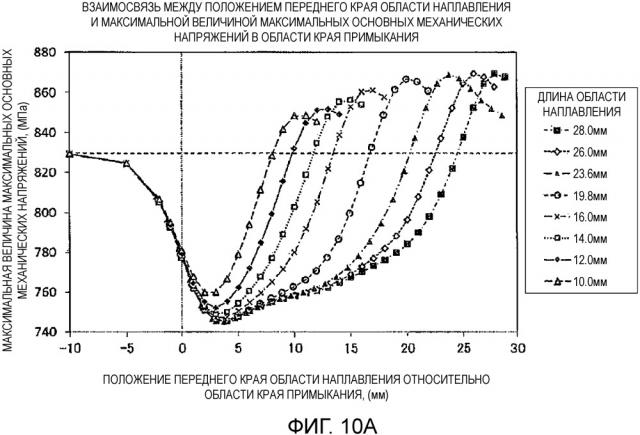

На Фиг.10А приведен график, иллюстрирующий взаимосвязь между положением переднего края области наплавления относительно области края примыкания и максимальной величиной максимальных основных механических напряжений в области края примыкания при разной длине области наплавления, эта взаимосвязь получена при помощи компьютерного анализа.

На Фиг.10В приведен график, иллюстрирующий взаимосвязь между положением заднего края области наплавления относительно области края примыкания и максимальной величиной максимальных основных механических напряжений в области края примыкания при разной длине области наплавления, эта взаимосвязь получена при помощи компьютерного анализа.

На Фиг.11А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 30%.

На Фиг.11В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 50%.

На Фиг.11С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 75%.

На Фиг.11D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 90%.

На Фиг.12А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 30%.

На Фиг.12В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 50%.

На Фиг.12С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 75%.

На Фиг.12D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 90%.

На Фиг.13А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 30%.

На Фиг.13В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 50%.

На Фиг.13С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 75%.

На Фиг.13D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 90%.

На Фиг.14А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 30%.

На Фиг.14В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 50%.

На Фиг.14С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 75%.

На Фиг.14D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края примыкания составляет 90%.

На Фиг.15А приведен график, иллюстрирующий взаимосвязь между положением переднего края области наплавления относительно края сварного валика и максимальной величиной максимальных основных механических напряжений в области края сварного валика при разной длине области наплавления, эта взаимосвязь получена при помощи компьютерного анализа.

На Фиг.15В приведен график, иллюстрирующий взаимосвязь между положением заднего края области наплавления относительно края сварного валика и максимальной величиной максимальных основных механических напряжений в области края сварного валика при разной длине области наплавления, эта взаимосвязь получена при помощи компьютерного анализа.

На Фиг.16А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 30%.

На Фиг.16В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 50%.

На Фиг.16С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 75%.

На Фиг.16D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 90%.

На Фиг.17А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 30%.

На Фиг.17В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 50%.

На Фиг.17С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 75%.

На Фиг.17D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения переднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 90%.

На Фиг.18А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 30%.

На Фиг.18В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 50%.

На Фиг.18С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 75%.

На Фиг.18D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и нижним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 90%.

На Фиг.19А приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 30%.

На Фиг.19В приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 50%.

На Фиг.19С приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 75%.

На Фиг.19D приведен график, иллюстрирующий взаимосвязь между длиной области наплавления и верхним предельным значением положения заднего края области наплавления, когда степень уменьшения максимальной величины максимальных основных механических напряжений в области края сварного валика составляет 90%.

На Фиг.20 приведен график, иллюстрирующий взаимосвязь между толщиной пластины и максимальной величиной максимальных основных механических напряжений.

На Фиг.21 приведен график, иллюстрирующий взаимосвязь между толщиной пластины и максимальной величиной максимальных основных механических напряжений.

На Фиг.22 приведен график, иллюстрирующий взаимосвязь между толщиной пластины и максимальной величиной максимальных основных механических напряжений.

На Фиг.23 приведен график, иллюстрирующий взаимосвязь между толщиной пластины и максимальной величиной максимальных основных механических напряжений.

На Фиг.24 приведен график, иллюстрирующий взаимосвязь между длиной выступающей части валика (дистанцией отделения LW между областью края примыкания и областью края сварного валика) и толщиной пластины при изменении соотношения механических напряжений в основании этой части (в области края примыкания)/на ее вершине (в области края сварного валика).

На Фиг.25 приведена схема Т-соединения, соответствующего известному уровню техники.

Подробное описание вариантов реализации

[0019]

Авторы настоящего изобретения провели глубокие исследования, связанные с конфигурацией, при которой с легкостью можно улучшить усталостную прочность в элементе с тавровым сварным соединением, полученном путем выполнения сварки на передней поверхности горизонтальной пластины и торцевой поверхности вертикальной пластины с созданием сварного валика. В результате этих исследований авторы настоящего изобретения обнаружили следующее:

(а) в случае, когда наплавочный валик создается на задней поверхности горизонтальной пластины (поверхности, на которой зона соединения с вертикальной пластиной отсутствует), уменьшение максимальных основных механических напряжений является значительным, и технологичность не снижается, поэтому можно эффективным образом улучшить усталостную прочность по сравнению со случаем, когда наплавочный валик создается на передней поверхности горизонтальной пластины.

Кроме того, авторы настоящего изобретения обнаружили следующее:

(b) в горизонтальной пластине, входящей в состав элемента с тавровым сварным соединением, величина максимальных основных механических напряжений, возникающих поблизости от зоны соединения, увеличивается поблизости от области края зоны соединения или поблизости от области края сварного валика, и усталостная трещина возникает в этом положении;

(с) максимальные основные механические напряжения поблизости от области края зоны соединения имеют тенденцию к увеличению сверх максимальных основных механических напряжений поблизости от области края сварного валика при увеличении толщины горизонтальной пластины, и максимальные основные механические напряжения поблизости от области края сварного валика имеют тенденцию к увеличению сверх максимальных основных механических напряжений поблизости от области края зоны соединения при уменьшении толщины горизонтальной пластины; и

(d) в случае, когда к вертикальной пластине прикладывается тянущая сила в направлении, перпендикулярном передней поверхности горизонтальной пластины, направление максимальных основных механических напряжений, возникающих поблизости от зоны соединения вертикальной пластины и горизонтальной пластины, будет параллельно направлению растягивания зоны соединения или сварного валика.

Далее настоящее изобретение будет описано подробно на основе первого и второго вариантов его реализации.

[0020]

Первый вариант

На Фиг.1 приведен общий вид сварного конструктивного элемента 10А, соответствующего первому варианту реализации настоящего изобретения, на Фиг.2 приведен общий вид сварного конструктивного элемента 10А, если смотреть снизу, на Фиг.3 приведен вид сбоку части сварного конструктивного элемента 10А, и на Фиг.4 показаны проекции поверхности 32 примыкания, сварного валика 24 и областей 30а, 30b наплавления в сварном конструктивном элементе 10А. Кроме того, на Фиг.1 и Фиг.2 пунктирными окружностями 41a, 41b, 42a, 42b, 43a, 43b, 44a, 44b, 45a, 45b указаны положения отверстий, создаваемых на аналитической модели в ходе описанного ниже моделирования. Подробности этого будут описаны ниже.

[0021]

Как изображено на Фиг.1, сварной конструктивный элемент 10А, соответствующий этому варианту, включает присоединяемый металлический элемент 12, который проходит в первом направлении D1, основной металлический элемент 14, который проходит во втором направлении D2, пересекающемся с первым направлением D1, и к которому присоединена торцевая поверхность присоединяемого металлического элемента 12, сварной валик 24, который соединяет присоединяемый металлический элемент 12 с основным металлическим элементом 14, и области 30а, 30b наплавления, которые созданы на задней поверхности основного металлического элемента 14.

Сварной конструктивный элемент 10А представляет собой элемент с так называемым "Т-соединением", в котором зона соединения соединяет присоединяемый металлический элемент 12 и основной металлический элемент 14 с получением Т-образной формы. В случае прохождения сварного конструктивного элемента 10А, соответствующего этому варианту, в направлении параллельно описанной ниже передней поверхности 14а, зона соединения между присоединяемым металлическим элементом 12 и основным металлическим элементом 14 имеет Т-образную форму.

[0022]

В сварном конструктивном элементе 10А, соответствующем этому варианту, первое направление D1 перпендикулярно второму направлению D2, или первое направление D1 может быть наклонено относительно второго направления D2. То есть, в сварном конструктивном элементе 10А, соответствующем этому варианту, присоединяемый металлический элемент 12 приваривают к основному металлическому элементу 14 перпендикулярно ему, или присоединяемый металлический элемент 12 может привариваться к основному металлическому элементу 14 под наклоном. Помимо этого, в приведенном далее описании первое направление D1 задано как вертикальное направление, а второе направление D2 задано как направление справа налево.

[0023]

Присоединяемый металлический элемент 12 изготовлен из металлического элемента в форме пластины. В дополнение к этому, присоединяемый металлический элемент 12 содержит часть 121 в виде пластины, имеющую открытое поперечное сечение. Часть 121 в виде пластины в присоединяемом металлическом элементе 12 включает пару боковых стенок 121а, 121b и нижнюю стенку 121с. Боковые стенки 121а, 121b, образующие упомянутую пару, проходят параллельно, таким образом, чтобы их поверхности были обращены друг к другу. Нижняя стенка 121с предназначена для соединения одного края боковой стенки 121а с одним краем боковой стенки 121b.

[0024]

Основной металлический элемент 14 изготовлен из металлического элемента в форме пластины и имеет переднюю поверхность 14а и заднюю поверхность 14b, которые являются противоположными. В дополнение к этому, основной металлический элемент 14 содержит часть 141 в виде пластины, имеющую открытое поперечное сечение. Часть 141 в виде пластины в основном металлическом элементе 14 включает пару боковых стенок 141а, 141b и верхнюю пластину 141с. Боковые стенки 141а, 141b, образующие упомянутую пару, проходят параллельно, таким образом, чтобы их поверхности были обращены друг к другу. Верхняя пластина 141с предназначена для соединения одного края боковой стенки 141а с одним краем боковой стенки 141b.

[0025]

В приведенном далее описании область на передней поверхности основного металлического элемента 14, соответствующая передней поверхности верхней пластины 141с, будет называться "передней поверхностью 14а основного металлического элемента 14", и область на задней поверхности основного металлического элемента 14, соответствующая задней поверхности верхней пластины 141с, будет называться "задней поверхностью 14b основного металлического элемента 14".

В дополнение к этому, граница соединения между торцевой поверхностью присоединяемого металлического элемента 12 и передней поверхностью 14а основного металлического элемента 14 будет называться "поверхностью 32 примыкания". Кроме того, направление прохождения поверхности 32 примыкания от краев 32а, 32b примыкания, которые являются краями этой поверхности, будет называться "направлением назад", и противоположное ему направление будет называться "направлением вперед".

Когда присоединяемый металлический элемент 12 приваривают к основному металлическому элементу 14, часть присоединяемого металлического элемента 12 и часть основного металлического элемента 14 расплавляют, поэтому в состоянии фактического сваривания обоих элементов невозможно очевидным образом определить поверхность 32 примыкания, которая является границей соединения. Поэтому в настоящем изобретении, когда присоединяемый металлический элемент 12 приваривают к основному металлическому элементу 14, поверхность 32 примыкания определяется, исходя из предположения, что оба элемента не расплавляются (другими словами, исходя из предположения, что присоединяемый металлический элемент 12 и основной металлический элемент 14 сохраняют форму перед свариванием). Таким образом, в настоящем изобретении, если смотреть на поверхность 32 примыкания и торцевую поверхность присоединяемого металлического элемента 12 в направлении, перпендикулярном передней поверхности 14а основного металлического элемента 14, контур поверхности 32 примыкания совпадает с контуром торцевой поверхности присоединяемого металлического элемента 12.

[0026]

Как присоединяемый металлический элемент 12, так и основной металлический элемент 14, например, могут быть получены путем изгибания металлического листа. Материал металлического листа конкретным образом не ограничивается и может представлять собой сталь или алюминий. Для примера, в качестве материала присоединяемого металлического элемента 12 и основного металлического элемента 14 может использоваться стальной лист, имеющий прочность на растяжение, больше или равную 270 МПа. В частности, чтобы в достаточной степени обеспечить прочность сварного конструктивного элемента 10А, в качестве материала присоединяемого металлического элемента 12 и основного металлического элемента 14 предпочтительно использовать стальной лист, имеющий прочность на растяжение, больше или равную 590 МПа, более предпочтительно использовать стальной лист, имеющий прочность на растяжение, больше или равную 780 МПа, еще более предпочтительно использовать стальной лист, имеющий прочность на растяжение, больше или равную 980 МПа, еще более предпочтительно использовать стальной лист, имеющий прочность на растяжение, больше или равную 1180 МПа, и еще более предпочтительно использовать стальной лист, имеющий прочность на растяжение, больше или равную 1500 МПа.

[0027]

Толщина основного металлического элемента 14, например, может быть эквивалентна толщине стального листа, который широко используется в качестве материала для элемента каркаса транспортного средства. Если говорить конкретно, толщина основного металлического элемента 14 может быть задана в диапазоне 0,8-4,5 мм.

При этом, как описано ниже, в сварном конструктивном элементе 10А, соответствующем этому варианту, области 30а, 30b наплавления расположены таким образом, чтобы уменьшить максимальные основные механические напряжения поблизости от областей 32а, 32b края примыкания. При увеличении толщины основного металлического элемента 14 максимальные основные механические напряжения поблизости от областей 32а, 32b края примыкания имеют тенденцию к увеличению сверх максимальных основных механических напряжений поблизости от областей 24а, 24b края сварного валика, поэтому для уменьшения максимальных основных механических напряжений в сварном конструктивном элементе 10А, соответствующем этому варианту, эффективным является расположе