Насосно-компрессорная труба для добывающих скважин

Иллюстрации

Показать всеИзобретение относится к насосно-компрессорной трубе. Насосно-компрессорная труба содержит трубу с калиброванными концами и присоединенными к ней патрубками. Калиброванные концы трубы и сопряженные с ними внутренние поверхности патрубков выполнены с цилиндрической и конической поверхностями. Патрубки имеют резьбу для соединения в трубную колонну. Конические поверхности патрубков выполнены ступенчатыми с образованием канавок, в которых размещен припой или клей-герметик. В результате повышается герметичность соединения труб и улучшается их свинчивание. 8 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Заявленное изобретение относится к герметичным резьбовым соединениям и может быть использовано для соединения элементов колонны труб, применяемых при эксплуатации нефтяных и газовых скважин.

Рост объемов добычи нефти привел к увеличению числа добывающих скважин и перемещению нефтедобычи в малообжитые регионы. В этих условиях задачи по разработке и применению ресурсосберегающих технологий, позволяющих снизить затраты на содержание и эксплуатацию оборудования, в том числе насосно-компрессорных труб (далее по тексту НКТ) становятся все более актуальными. Отказ резьбового трубного соединения является одним из источников этих затрат, и составляет порядка 55% всех эксплуатационных отказов в скважинах.

Основными требованиями к резьбовым трубным соединениям является их высокая износостойкость при многократном свинчивании-развинчивании соединения, сохранение герметичности при высоких механических нагрузках. В нефтяной и газовой промышленности расширяется применение резьбы в насосно-компрессорных трубах с трапецеидальным профилем. Связано это с переходом на эксплуатацию скважин с большим набором зенитных углов, а также с эксплуатацией колонны труб в горизонтальных стволах.

При наличии радиуса кривизны на колонну труб действуют совместно изгибающие и растягивающие усилия, а также усилия от натяга резьбового соединения, которые в случае применения труб с треугольной резьбой, из-за специфики геометрии соединения, могут привести к разрушению резьбы и последующей аварии. Так, низ колонны труб в скважине подвергается воздействию избыточного давления, искривленный участок - изгибу и растяжению, верхняя часть колонны - растяжению.

Одним из наиболее ослабленных мест в колонне является резьбовое соединение, повышение несущей способности которого позволит спускать более длинную колонну, собранную из труб одного типоразмера, без увеличения толщины стенки или изменения группы прочности материала.

Материал трубы легко достигает предела текучести в начале крепления резьбы и переходит предел пропорциональности при полном натяге. Большой радиальный натяг является причиной накопления остаточных деформаций и напряжений, что в итоге приводит к поломке резьбы.

У труб НКТ износ происходит неравномерно, и долговечность намного выше в той части тела трубы, где не производится захват ключами во время спускоподъемных операций. Резьба изнашивается быстрее тела трубы, и потому их ремонтируют. Ремонт возможен только в условиях трубных баз, и поэтому к стоимости ремонта добавляется и стоимость перевозки труб со скважины на базу и обратно.

Близким к предлагаемому по технической сути является коническое трубное резьбовое соединение, содержащее охватываемый элемент с последовательно расположенными на конце наружными резьбами, имеющими одинаковый осевой шаг, и охватывающий элемент с соответственными внутренними резьбами (RU 2153121 С2, F16L 15/06: «Резьбовое соединение для труб», 20.07.2000). Недостатком этого соединения является ограниченная возможность его использования для относительно тонкостенных труб, обусловленная радиальным разнесением резьбы для создания кольцеобразных опорных поверхностей на границе их раздела. Другим недостатком является сложность его конструкции и высокая трудоемкость изготовления.

В международной заявке на патент WO 2006/061577 описано соединение, выполненное с внешним уплотнением металл-металл, подвергаемое растягивающим или сжимающим нагрузкам. Такое резьбовое соединение включает в себя охватывающий элемент, содержащий упор, резьбовую нарезку и кольцевую канавку, расположенную между упором и резьбовой нарезкой. Кольцевая канавка, которая имеет прямоугольную конфигурацию и относительно малую длину, позволяет облегчить механическую обработку витков на охватывающем элементе по полной высоте, поскольку инструмент для нарезки резьбы легче отвести, чтобы создать соединение, которое является более прочным на растяжение вследствие большей длины резьбы, и сконцентрировать нагрузку в зоне кольцевой канавки, а не у упора. Такая концентрация нагрузки в небольшой зоне у кольцевой канавки позволяет локализовать максимальную величину нагрузки на этом уровне без пластификации упора. Однако рабочие характеристики уплотнения известных соединения, которые последовательно подвергают внутренним и внешним нагрузкам, создаваемым давлением, не изучены.

Близкими к предложенным по технической сущности и достигаемому результату являются трубы, соединительные муфты и переходники, на резьбовых поверхностях которых имеется двухслойное защитное покрытие, состоящее из цинкового слоя толщиной 10…14 мкм, нанесенного способом термодиффузионного оцинкования, и нанесенной на него фосфатной пленки толщиной 2…3 мкм (патент РФ на полезную модель №38498, кл. F16L 15/08).

Технология термодиффузионного оцинкования является наиболее пригодной для крупносерийного производства и обеспечивает хорошее качество покрытия. Нанесение дополнительного фосфатного покрытия состоит в усилении надежности термодиффузионного цинкового покрытия, которое при толщине менее 15 мкм не имеет гарантированной непрерывности. Такое двухслойное покрытие обеспечивает защиту элементов соединения от коррозии при хранении и транспортировке.

Однако оно истирается при первых же циклах свинчивания-развинчивания, далее начинает истираться металл самой резьбы. Поэтому известное покрытие не повышает долговечности резьбы НКТ.

Известно соединение для НКТ [патент США №5411301, МПК F16L 25/00, дата регистрации патента 02.05.1995 г.], в котором на гладкой трубе диаметром 73,02 мм и муфтах к ним нарезается треугольная (круглая) коническая резьба с восемью нитками на дюйм (шаг резьбы 3,175 мм).

Улучшение самоцентрирования наружной резьбы (охватываемого элемента) в муфте (охватывающем элементе) достигается за счет наружной заходной фаски на резьбе трубы со стороны торца и внутренней заходной фаски в резьбе муфты, выполненных с углом уклона, равным 15°. Использование резьбы с шагом, равным 3,175 мм, при сохранении общей кинематической схемы соединения, как у стандартной резьбы по API 5В, приводит к уменьшению сечения трубы под резьбой (при приблизительно той же длине резьбы трубы и длине муфты) и, как следствие, уменьшению допускаемой нагрузки на соединение.

Наиболее близким к предлагаемому по технической сути является коническое трубное резьбовое соединение, содержащее охватываемый элемент с последовательно расположенными на конце наружными резьбами, имеющими одинаковый осевой шаг, и охватывающий элемент с соответственными внутренними резьбами (RU 2153121 С2, F16L 15/06, "Резьбовое соединение для труб", 20.07.2000).

Недостатком этого соединения является ограниченная возможность его использования для относительно тонкостенных труб, обусловленная радиальным разнесением резьб для создания кольцеобразных опорных поверхностей на границе их раздела.

В ГОСТ Р 52203-2004 «Трубы насосно-компрессорные и муфты к ним. Технические условия» высокогерметичные НКТ с трапецеидальной резьбой и муфты к ним, описанные в стандарте, могут изготавливаться только из единого материала и по единой технологии проводить термическую обработку. Безмуфтовые трубы Б и трубы с высаженными наружу концами В всех групп прочности, а также все трубы групп прочности Кс, К и выше и муфты (муфтовые заготовки) к ним должны быть подвергнуты термической или термомеханической обработке по всей длине. Для электросварных труб групп прочности Дс и К допускается локальная термическая обработка сварного соединения после снятия грата при температуре не ниже 538°С и трубы насосно-компрессорные с износостойкими замками и НКТ с замками по ТУ 1327-181-0147016.

Трубы гладкие с резьбами треугольного профиля по ГОСТ 633-80 соединяются с замками (переходник, муфта). Резьба рабочего соединения в переходнике и муфте упрочнена.

Данное техническое решение принято в качестве прототипа заявленного изобретения.

Задачей, на решение которой направлено заявленное изобретение, является создание трубы с надежными характеристиками по долговечности, надежности, возможности работы с различными материалами, с резьбовыми соединениями труб, обладающими высокой герметичностью, повышенной работоспособностью при свинчивании, равно проходного сечения по всей колонне труб.

Технический результат достигается за счет того, что насосно-компрессорная труба содержит трубу с калиброванными концами и с присоединенными к ним патрубками, а калиброванные концы трубы и сопряженные с ними внутренние поверхности патрубков выполнены с цилиндрической и конической поверхностями, при этом патрубки имеют резьбу для соединения в трубную колонну, конические поверхности патрубков выполнены ступенчатыми с образованием канавок, в которых размещен припой или клей-герметик, за счет которых производится образование неразъемного соединения концов трубы с патрубками.

Патрубки могут изготавливаются из трубной заготовки длиной необходимой для нарезки резьбы, захвата ключом и осуществление посадки с натягом на длину не менее 1,5 наружного диаметра трубы из более прочного металла, чем материал трубы.

Геометрия сопряженных поверхностей трубы и патрубков предпочтительно обеспечивает гарантированную посадку с натягом, образуя неразъемное, герметичное соединение.

Внутренний диаметр патрубка и внутренний диаметр трубы предпочтительно равны.

Соединение трубы и патрубков может быть выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными конусными поверхностями, выполненными на патрубках.

Патрубки выполнены предпочтительно с конической упорной резьбой.

Коническая упорная резьба у патрубков выполнена предпочтительно с конусностью 1:16, углом наклона опорной грани профиля витка от -2° до +4° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 10°-30° к нормали осевой линии резьбы.

Коническая упорная резьба у патрубков может быть снабжена уплотнительным кольцом, выполненным из эластомерного материала с армированием.

Коническая упорная резьба предпочтительно выполнена с шагом (Р) в зависимости от диаметра (D) трубы в диапазоне соотношения P=d/50-100, при d≈50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как -2°/30°, номинальное соотношение размеров резьбы:

- высота профиля резьбы на рабочем участке не более h≈0,57Р;

- ширина притупления вершины витков f≈0,29Р;

- средний диаметр резьбы на рабочем участке dcp≈d-0,57P;

- внутренний номинальный диаметр резьбы на рабочем участке d1≈d-1,13P;

- ширина впадины резьбы fк≈0,22Р;

- радиусы R1 и R2 сопряжения во впадине со сторонами профиля витка резьбы связаны соотношением R2≈2R1, где

- R1 - радиус сопряжения с опорной поверхностью профиля резьбы (-2°) и R1≈0,06Р,

- R2 - радиус сопряжения со вспомогательной поверхностью профиля резьбы (+30°),

- r1 и r2 - радиусы притупления вершины витков резьбы, r1≈r2≈0,1Р.

Патрубки и труба перед соединением предпочтительно подвергаются термообработке по отдельности.

Подготовку и калибровку концов трубы на соосность и геометрию осуществляют прессом предпочтительно одновременно на обоих концах.

Соединение патрубков с трубой может быть осуществлено на горизонтальном прессе с одновременным нагревом патрубков до температуры от 100° до 600°С.

После контроля геометрических размеров, гидравлического испытания на внутреннюю и наружную поверхность труб предпочтительно наносят защитное покрытие.

Уплотнительные сопряженные поверхности предпочтительно имеют конусность, вызывающую расклинивающий эффект при приложении крутящего момента, который обеспечивает радиальную блокировку резьбы патрубков, что в значительной мере повышает общую целостность их соединения.

Достигаемый технический результат заключается в повышении эксплуатационных качеств колонны насосно-компрессорных труб, а именно в обеспечении высокой герметичности при действии на них значительных разнонаправленных нагрузок (растяжение, сжатие, изгиб), износостойкости соединения, снижении гидравлических потерь за счет отсутствия мест сужения в трубной колонне и прохождения жидкости по трубам с покрытием, уменьшенном износе поверхности соединительных элементов патрубков во время свинчивания, за счет получения равнопрочного соединения труб с патрубками, обладающего высокой усталостной прочностью.

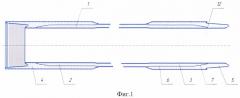

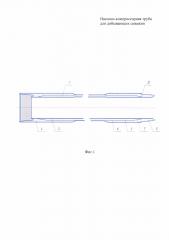

Сущность изобретения поясняется чертежами, на которых изображено:

Фиг. 1. Труба насосно-компрессорная с размещенными на концах патрубками с наружной изоляцией и внутренним покрытием

Фиг. 2. Разрез внутреннего герметизирующего узла между трубой и патрубком;

Фиг. 3. Профиль конической упорной резьбы;

Фиг. 4. Соединение насосно-компрессорных труб в колонну без муфты;

Фиг. 5. Соединение насосно-компрессорных труб в колонну с помощью муфты;

Фиг. 6. Муфта для соединения насосно-компрессорных труб в колонну.

Насосно-компрессорная труба (фиг. 1), содержит трубу 1 с калиброванными концами 2, 3 и с присоединенными к ним патрубками 4, 5. Калиброванные концы труб 2, 3 и сопряженные с ними внутренние поверхности патрубков 4, 5 выполнены с цилиндрической 6 и конической 7 поверхностями, при этом конические поверхности 7 выполнены ступенчатыми с образованием канавок, в которых размещен припой или клей-герметик, за счет которых производится образование неразъемного соединения концов трубы с патрубками.

Патрубки 4, 5 изготавливаются из трубной заготовки длиной необходимой для нарезки резьбы, захвата ключом и осуществления посадки с натягом на длину не менее 1,5 наружного диаметра трубы из более прочного металла, чем материал трубы.

Геометрия сопряженных поверхностей трубы и патрубков обеспечивает гарантированную посадку с натягом, образуя неразъемное, герметичное соединение.

Внутренний диаметр патрубков 4, 5 и внутренний диаметр трубы 1 равны.

Соединение трубы 1 и патрубков 4, 5 выполнено с внутренним герметизирующим узлом 8 (фиг. 2), образуемым контактирующими между собой упорными конусными поверхностями 7, выполненными на патрубках.

Патрубки 4, 5 выполнены с конической упорной резьбой 9, 10.

Коническая упорная резьба 9, 10 у патрубков 4, 5 выполнена с конусностью 1:16, углом наклона опорной грани профиля витка от -2° до +4° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 10°-30° к нормали осевой линии резьбы.

Коническая упорная резьба у патрубка 4 снабжена уплотнительным кольцом 11, выполненным из эластомерного материала с армированием.

Коническая упорная резьба 9, 10 (фиг. 3) выполнена с шагом (Р) в зависимости от диаметра трубы в диапазоне соотношения Р=d/50-100, при d≈50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как -2°/30°, номинальное соотношение размеров резьбы:

- высота профиля резьбы на рабочем участке не более h≈0,57Р;

- ширина притупления вершины витков f≈0,29Р;

- средний диаметр резьбы на рабочем участке dcp≈d-0,57P;

- внутренний номинальный диаметр резьбы на рабочем участке d1≈d-1,13Р;

-ширина впадины резьбы fк≈0,22Р;

- радиусы R1 и R2 сопряжения во впадине со сторонами профиля витка резьбы связаны соотношением R2≈2R1, где

- R1 - радиус сопряжения с опорной поверхностью профиля резьбы (-2°) и R1≈0,06Р,

- R2 - радиус сопряжения со вспомогательной поверхностью профиля резьбы (+30°),

- r1 и r2 - радиусы притупления вершины витков резьбы, r1≈r2≈0,1Р.

Патрубки 4, 5 и труба 1 перед соединением подвергаются термообработке по отдельности.

Подготовку и калибровку концов трубы 1 на соосность и геометрию осуществляют прессом одновременно на обоих концах.

Соединение патрубков 4, 5 с трубой 1 может быть осуществлено на горизонтальном прессе с одновременным нагревом патрубков до температуры от 100° до 600°С.

После контроля геометрических размеров, гидравлического испытания на внутреннюю и наружную поверхность патрубков 4, 5 и трубы 1 наносят защитное покрытие 12 (фиг. 1).

Уплотнительные сопряженные поверхности 7 имеют конусность, вызывающую расклинивающий эффект при приложении крутящего момента, который обеспечивает радиальную блокировку резьбы патрубков 4, 5, что в значительной мере повышает общую целостность их соединения.

Пример конкретного выполнения заявляемого технического решения.

На трубной цилиндрической заготовке производят подготовку концов 2, 3 (фиг. 1). Осуществляют термическую обработку трубы и механическую обработку сопряженных поверхностей на концах. Подготовку и калибровку концов трубы на соосность и геометрию осуществляют прессом одновременно на обоих концах. Обработанные цилиндрические 6, конические 7 поверхности трубы 1 покрывают припоем или клеем-герметиком на длину контакта с соединительными патрубками. Патрубки 4, 5 изготавливают из прочной и износостойкой стали с термической обработкой и поверхностным упрочнением.

Внутренние поверхности патрубков механически обрабатывают под посадочные цилиндрические 6 и конические 7 поверхности, контактирующие с трубой, нарезают коническую упорную резьбу и проводят упрочнение всех поверхностей патрубков карбонитрированием.

Соединение патрубков с трубой осуществляют на горизонтальном прессе с одновременным нагревом патрубков до температуры 100°-600°С. После контроля геометрических размеров, гидравлического испытания на внутреннюю поверхность патрубков и трубы наносят защитные покрытия 12.

Патрубки изготавливают для двух видов соединений насосно-компрессорных труб в колонну:

- для соединения насосно-компрессорных труб в колонну без муфты;

- для соединения насосно-компрессорных труб в колонну с помощью муфты.

Соединение насосно-компрессорных труб в колонну без муфты (фиг. 4) представляет собой соединение концов труб, соединенных с ниппельным патрубком 4 и муфтовым патрубком 5. Резьбы 9, 10 на патрубках служат для соединения труб в колонну.

Соединение насосно-компрессорных труб в колонну с помощью муфты (фиг. 5) представляет собой соединение концов труб, соединенных с ниппельным патрубком 4 и муфты 13. Резьбы на патрубках служат для соединения с внутренней конической упорной резьбой 14 муфты 13 (фиг. 6) для соединения труб в колонну.

Соединения насосно-компрессорных труб могут быть осуществлены на стандартном оборудовании с использование современных материалов и технологий.

Таким образом, заявленная насосно-компрессорная труба позволяет повысить эксплуатационные качества колонны насосно-компрессорных труб, а именно обеспечивает высокую герметичность при действии на них значительных разнонаправленных нагрузок (растяжение, сжатие, изгиб), износостойкость соединения, снижение гидравлических потерь за счет отсутствия мест сужения в трубной колонне и прохождения жидкости по трубам с покрытием, улучшение характеристик свинчиваемости за счет получения равнопрочного соединения труб с патрубками, обладающего высокой усталостной прочностью.

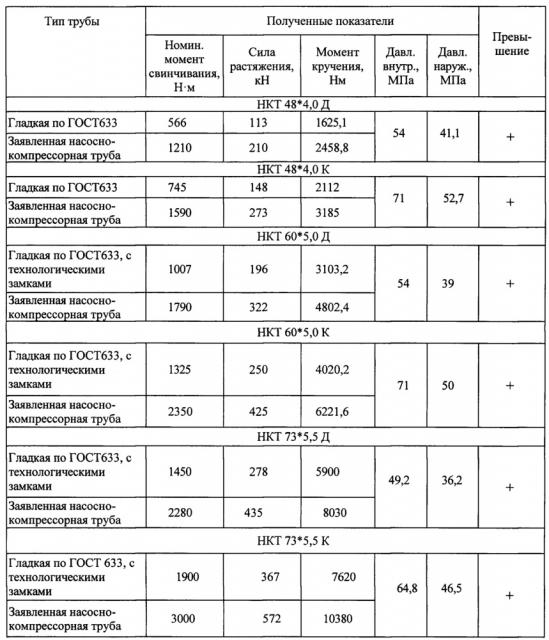

Основные достигнутые показатели показаны в таблице:

Были проведены промысловые испытания предлагаемой насосно-компрессорной трубы на одной из нефтяных скважин ПАО «Татнефть», которые показали надежность конструкции, возможность работы с различными материалами, высокую герметичность, улучшенные характеристики свинчивания. Намечено внедрение его в производство на 4 квартал 2017 г.

1. Насосно-компрессорная труба, включающая трубу с калиброванными концами и присоединенными к ней патрубками, отличающаяся тем, что калиброванные концы трубы и сопряженные с ними внутренние поверхности патрубков выполнены с цилиндрической и конической поверхностями, при этом патрубки имеют резьбу для соединения в трубную колонну, конические поверхности патрубков выполнены ступенчатыми с образованием канавок, в которых размещен припой или клей-герметик.

2. Насосно-компрессорная труба по п. 1, отличающаяся тем, что патрубки изготовлены из трубной заготовки длиной, необходимой для нарезки резьбы, захвата ключом и осуществления посадки с натягом на длину не менее 1,5 наружного диаметра трубы из более прочного металла, чем материал трубы.

3. Насосно-компрессорная труба по п. 1, отличающаяся тем, что геометрия сопряженных поверхностей трубы и патрубков обеспечивает гарантированную посадку с натягом с образованием неразъемного, герметичного соединения.

4. Насосно-компрессорная труба по п. 1, отличающаяся тем, что внутренний диаметр патрубка и внутренний диаметр трубы равны.

5. Насосно-компрессорная труба по п. 1, отличающаяся тем, что соединение трубы и патрубков выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными конусными поверхностями, выполненными на патрубках.

6. Насосно-компрессорная труба по п. 1, отличающаяся тем, что патрубки выполнены с конической упорной резьбой.

7. Насосно-компрессорная труба по п. 6, отличающаяся тем, что коническая упорная резьба у патрубков выполнена с конусностью 1:16, углом наклона опорной грани профиля витка от -2° до +4° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 10°-30° к нормали осевой линии резьбы.

8. Насосно-компрессорная труба по п. 6, отличающаяся тем, что коническая упорная резьба у патрубков снабжена уплотнительным кольцом, выполненным из эластомерного материала с армированием.

9. Насосно-компрессорная труба по п. 6, отличающаяся тем, что коническая упорная резьба выполнена с шагом (Р) в зависимости от диаметра (d) трубы в диапазоне соотношения P=d/50-100, при d=50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как -2°/30°, номинальное соотношение размеров резьбы:

- высота профиля резьбы на рабочем участке не более h=0,57Р,

- ширина притупления вершины витков f=0,29P,

- средний диаметр резьбы на рабочем участке dcp=d-0,57P;

- внутренний номинальный диаметр резьбы на рабочем участке d1=d-1,13P,

- ширина впадины резьбы fк=0,22Р,

- радиусы R1 и R2 сопряжения во впадине со сторонами профиля витка резьбы связаны соотношением R2=2R1, где

R1 - радиус сопряжения с опорной поверхностью профиля резьбы (-2°) и R1=0,06Р,

R2 - радиус сопряжения со вспомогательной поверхностью профиля резьбы (+30°),

r1 и r2 - радиусы притупления вершины витков резьбы, r1=r2=0,1Р.