Композиция на основе железа для топливного элемента

Иллюстрации

Показать всеИзобретение относится к способу получения композиции на основе железа для топливного элемента, топливному элементу, энергетической установке, ядерной энергетической установке и ядерному реактору, у которых по меньшей мере часть топливной сборки включает топливный элемент. Упомянутый способ включает обработку заготовки на основе железа по меньшей мере посредством одной из операций, выбираемых из вытяжки в холодном состоянии, прокатки в холодном состоянии и пилигримовой прокатки, термообработку указанной заготовки, содержащей композицию на основе железа, при первой температуре в первых условиях, в которых по существу всю композицию на основе железа превращают в аустенитную фазу, причем первые условия обеспечивают снижение образования фазы дельта-феррита в композиции на основе железа, охлаждение указанной заготовки до второй температуры со скоростью охлаждения при вторых условиях, в которых по существу всю композицию на основе железа превращают в мартенситную фазу, и термообработку указанной заготовки при третьей температуре в третьих условиях, в которых происходит выделение карбидных фаз. Обеспечивается топливная сборка для получения максимальной локальной плотности энергии по меньшей мере 50 МВт/м2 или выше и обладающая сопротивлением радиационному распуханию. 5 н. и 47 з.п. ф-лы, 5 ил.

Реферат

Перекрестная ссылка на родственные заявки

По данной заявке испрашивается приоритет от 28 декабря 2012 согласно дате предварительной заявки US №61/747054 и от 11 марта 2013 года согласно дате заявки US №13/794589, которые включены в данный документ во всей полноте посредством ссылки.

Уровень техники

Настоящее изобретение относится к топливному элементу, включающему оболочечный материал, и к способам его получения.

Краткое описание изобретения

Раскрытые воплощения изобретения включают топливные элементы, топливные сборки, оболочечные материалы, и способы их получения и применения.

Вышеизложенное является кратким описанием и, следовательно, может содержать упрощенные выражения, обобщения, включенные и/или опущенные подробности; следовательно, специалисту в данной области техники очевидно, что краткое описание является только иллюстративным и не предполагает каких-либо ограничений. Помимо любых иллюстративных аспектов, воплощений и признаков, описанных выше, дополнительные аспекты, воплощения и признаки станут очевидными из последующего подробного описания со ссылкой на чертежи. Другие аспекты, признаки и преимущества устройств и/или способов и/или другого объекта изобретения, описанных в данном документе, станут очевидными из идей изобретения, изложенных в данном документе.

Краткое описание чертежей

Специалисту в данной области техники понятно, что чертежи главным образом представлены с иллюстративными целями и не предназначены для ограничения объема защиты данного изобретения. Чертежи не всегда представлены в масштабе; в некоторых случаях различные аспекты объекта настоящего изобретения могут быть представлены в уширенном или увеличенном виде на чертежах, чтобы способствовать пониманию" различных признаков. На чертежах подобные условные обозначения, как правило, относятся к подобным признакам (например, функционально подобным и/или подобным по своей структуре элементам).

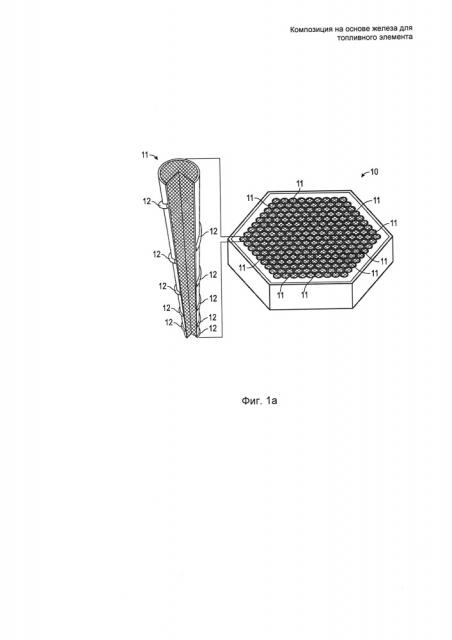

На Фиг. 1а и 1b представлены неполные, изображенные в разрезе виды в перспективе, в схематической форме иллюстрирующие (а) топливную сборку и (о) топливные элементы в одном приведенном в качестве примера воплощении.

На Фиг. 2а и 2b-2f, соответственно, представлена технологическая схема способа получения композиции и иллюстративные подробности способа в одном приведенном в качестве примера воплощении.

На Фиг. 3а-2 с представлены микрофотографии, сделанные с помощью оптического микроскопа, демонстрирующие различные микроструктуры композиций на основе железа, которые были подвергнуты различным видам обработки в одном приведенном в качестве примера воплощении.

На Фиг. 4а и 4b-4с, соответственно, представлена технологическая схема способа получения композиции и наглядные подробности способа в другом примерном воплощении.

На Фиг. 5а и 5b, соответственно, представлена технологическая схема с использованием композиции и иллюстративные подробности способа в одном приведенном в качестве примера воплощении.

Подробное описание изобретения

В последующем подробном описании сделаны ссылки на прилагаемые чертежи, составляющие часть данного документа. При этом, подобные или одинаковые обозначения на различных чертежах обычно указывают подобные или одинаковые позиции, если в контексте не указанное иное.

Иллюстративные воплощения, описанные подробно в описании, на чертежах и в формуле изобретения, не являются ограничивающими. Могут быть использованы другие воплощения и могут быть сделаны другие изменения, без выхода за пределы сущности или объема данного изобретения.

Специалисту в данной области техники понятно, что описанные в данном документе элементы (например, операции), устройства, объекты и пояснения, сопровождающие их, используют в качестве примеров для пояснения сущности изобретения, и предусмотрены различные конфигурационные изменения. Следовательно, в данном контексте, конкретные примеры и сопровождающие пояснения, представленные в данном документе, являются типичными примерами для своих более общих классов. В общем, использование любого конкретного примера подразумевает, что этот пример является типичным для своего класса, и если конкретные элементы (например, операции), устройства и объекты не включены в этот пример, это не следует понимать как ограничение.

В настоящей заявке используют формальные краткие заголовки для более ясного изложения описания. Однако следует понимать, что краткие заголовки служат для целей изложения описания, и различные типы объектов изобретения могут обсуждаться в материалах заявки (например, устройство(а)/конструкция(и) могут быть описаны под заголовком(ами) способа(ов)/операции(й) и/или способ(ы)/операция(и) могут быть описаны под заголовками конструкции(й)/способа(ов), и/или описания отдельных признаков могут охватывать два или более тематических заголовка). Следовательно, использование формальных кратких заголовков не является никоим образом ограничивающим.

В одном воплощении предложен способ получения композиции, включающий термообработку материала, содержащего композицию на основе железа, при первой температуре в первых условиях, при которых по меньшей мере часть композиции на основе железа превращают в аустенитную фазу; охлаждение материала до второй температуры со скоростью охлаждения при вторых условиях, при которых по меньшей мере часть композиции на основе железа превращают в мартенситную фазу, и термообработку материала при третьей температуре в третьих условиях, при которых осаждают карбиды.

В другом воплощении обеспечивают способ получения композиции, включающий: обработку материала посредством по меньшей мере одной из следующих операций: вытяжки в холодном состоянии, прокатки в холодном состоянии и пилигримовой прокатки; термообработку материала, содержащего композицию на основе железа, при первой температуре в первых условиях, при которых по меньшей мере часть композиции на основе железа превращают в аустенитную фазу; охлаждение материала до второй температуры со скоростью охлаждения при вторых условиях, при которых по меньшей мере часть композиции на основе железа превращают в мартенситную фазу, и термообработку материала при третьей температуре в третьих условиях, при которых осаждают карбиды.

В еще одном воплощении обеспечивают композицию, содержащую (Fe)a(Cr)b(M)c, где каждый из a, b и с является числом больше нуля, представляющим собой массовое процентное содержание; М представляет собой по меньшей мере один элемент, являющийся переходным металлом; b составляет от 11 до 12; с составляет от приблизительно 0,25 до приблизительно 0,9, и а составляет остальное, и композиция дополнительно содержит по меньшей мере N в количестве от приблизительно 0,01 масс. % до приблизительно 0,04 масс. %.

В другом воплощении обеспечивают композицию, включающую (Fe)a(Cr)b(Mo, Ni, Mn, W, V)c, где каждый из a, b и с является числом больше нуля, представляющим собой массовое процентное содержание; b составляет от 11 до 12; с составляет от приблизительно 0,25 до приблизительно 0,9, и а составляет остальное; по меньшей мере по существу вся композиция находится в мартенситной фазе, и композиция включает N в количестве от приблизительно 0,01 масс. % до приблизительно 0,04 масс. %.

В еще одном воплощении обеспечивают способ применения топливной сборки, включающий: выработку электроэнергии с использованием топливной сборки, где топливный элемент сборки включает композицию, которая представлена химической формулой (Fe)a(Cr)b(M)c, где каждый из a, b и с является числом больше нуля, представляющим собой массовое процентное содержание; М представляет собой по меньшей мере один элемент, являющийся переходным металлом; b составляет от 11 до 12; с составляет от приблизительно 0,25 до приблизительно 0,9, и а составляет остальное, и композиция дополнительно включает по меньшей мере N в количестве от приблизительно 0,01 масс. % до приблизительно 0,04 масс. %.

В другом воплощении обеспечивают топливный элемент трубчатой конструкции, содержащий композиции, полученной способом, включающим: термообработку материала, содержащего композицию на основе железа, при первой температуре в первых условиях, при которых по меньшей мере часть композиции на основе железа превращается в аустенитную фазу; охлаждение материала до второй температуры со скоростью охлаждения при вторых условиях, при которых по меньшей мере часть композиции на основе железа превращается в мартенситную фазу, и термообработку материала при третьей температуре в третьих условиях, при которых осаждают карбиды. В одном воплощении, в композициях, в которых присутствует азот, осаждение карбидов может сопровождаться осаждением нитридов и карбонитридов.

Топливная сборка

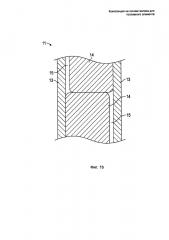

На Фиг. 1а представлен неполный вид топливной сборки 10 в соответствии с одним воплощением. Топливная сборка может представлять собой сборку, содержащую делящиеся топливные элементы, или сборку, содержащую воспроизводящие топливные элементы. Сборка может включать топливные элементы (или «топливные стержни» или «прутковые топливные элементы») 11. На Фиг. 1b представлен неполный вид топливного элемента 11 в соответствии с одним воплощением. Как показано в данном воплощении, топливный элемент 11 может включать оболочечный материал 13, топливо 14 и в некоторых примерах, по меньшей мере один зазор 15.

Топливо может быть герметизировано внутри полости с помощью внешнего оболочечного материала 13. В некоторых примерах многочисленные топливные материалы могут быть наложены друг на друга в аксиальном направлении, как показано на Фиг. 1b, но это необязательно. Например, топливный элемент может содержать только один топливный материал. В одном воплощении зазор(ы) 15 может(гут) быть обеспечен(ы) между топливным элементом и оболочечным материалом, хотя зазор(ы) необязательно присутствует(ют). В одном воплощении зазор заполняют находящейся под давлением газообразной средой, например, находящимся под давлением гелием.

Топливный элемент может содержать любой способный к делению материал. Способный к делению материал может содержать металл и/или металлический сплав. В одном воплощении топливо может представлять собой металлическое топливо. Следует принимать во внимание, что металлическое топливо может предоставить относительно высокие концентрации тяжелых металлов и превосходную эффективность использования нейтронов, которая необходима для процесса в реакторе ядерного деления на бегущей волне. В зависимости от применения, топливный элемент может содержать по меньшей мере один элемент, выбранный из U, Th, Am, Np и Pu. Термин «элемент», представляемый химическим символом в данном документе, можно отнести к такому элементу, который указан в Периодической таблице элементов, его не следует путать с «топливным элементом». В одном воплощении топливо может содержать по меньшей мере приблизительно 90 масс. % U - например, по меньшей мере 95 масс. %, 98 масс. %, 99 масс. %, 99,5 масс. %, 99,9 масс. %, 99,99 масс. % или более U. Топливо может дополнительно содержать огнеупорный материал, который может включать по меньшей мере один элемент, выбранный из Nb, Mo, Та, W, Re, Zr, V, Ti, Cr, Ru, Rh, Os, Ir и Hf. В одном воплощении топливо может содержать дополнительные выгорающие поглотители нейтронов, такие как бор, гадолиний или индий.

Металлическое топливо может быть легировано цирконием в количестве приблизительно от 3 масс. % до 10 масс. %, для стабилизации размеров сплава в течение облучения и для подавления низкотемпературной эвтектики и коррозионного повреждения оболочки. Натриевое тепловое соединение заполняет зазор, существующий между топливным сплавом и внутренней стенкой оболочечной трубки, чтобы обеспечить возможность распухания топлива и эффективную теплопередачу, что может сохранить низкие температуры топлива. В одном воплощении отдельные топливные элементы 11 могут содержать тонкую проволоку 12 диаметром от приблизительно 0,8 мм до приблизительно 1,6 мм, спирально навитую по окружности оболочечной трубки, чтобы обеспечить пространство для теплоносителя и механическое разделение отдельных топливных элементов 56 внутри корпуса сборок 18 и 20 топливных элементов (что также служит в качестве канала для теплоносителя). В одном воплощении оболочка 13 и/или проволочная обмотка 12 могут быть выполнены из ферритно-мартенситной стали, благодаря ее эксплуатационным качествам при облучении, как показала совокупность эмпирических данных.

Топливный элемент

«Топливный элемент», такой как элемент 11, представленный на Фиг. 1a-1b, в топливной сборке вырабатывающего электроэнергию реактора может, как правило, иметь форму цилиндрического стержня. Топливный элемент может быть частью вырабатывающего электроэнергию реактора, который является частью ядерной энергетической установки. В зависимости от применения, топливный элемент может иметь любые подходящие размеры по длине и диаметру. Топливный элемент может включать оболочечный слой 13 и топливо 14, размещенное внутри оболочечного слоя 13. В случае ядерного реактора, топливо может содержать (или представлять собой) ядерное топливо. В одном воплощении ядерное топливо может представлять собой ядерное топливо кольцеобразной формы. Топливный элемент может дополнительно включать прокладку, расположенную между ядерным топливом 14 и оболочечным слоем 13. Прокладка может содержать множество слоев.

Топливо может иметь любую геометрию. В одном воплощении топливо имеет кольцеобразную геометрию. В таком воплощении топливо кольцеобразной формы может обеспечивать возможность достижения требуемой величины плотности топлива после определенной степени выгорания топлива. Также такая кольцеобразная конфигурация позволяет поддерживать силы сжатия между топливом и оболочкой для содействия теплопередаче. Топливо может быть подобрано с обеспечением различных свойств, в зависимости от применения. Например, топливо может иметь любой уровень плотности. В одном воплощении предпочтительным является топливо высокой плотности, которая насколько возможно близка к теоретической плотности урана (в случае содержащего уран топлива). В другом воплощении обеспечение высокой пористости (низкой плотности) позволяет предотвратить образование дополнительных внутренних пор в процессе облучения, снижающих давление топлива на конструкционный материал, такой как оболочка, в процессе работы ядерного топлива.

Материал для оболочечного слоя 13 может включать любой подходящий материал, в зависимости от применения. В одном воплощении оболочечный слой 13 может содержать по меньшей мере один материал, выбранный из металла, металлического сплава и керамического материала. В одном воплощении оболочечный слой 13 может содержать огнеупорный материал, такой как огнеупорный металл, включающий по меньшей мере один элемент, выбранный из Nb, Mo, Та, W, Re, Zr, V, Ti, Cr, Ru, Rh, Os, Ir, Nd и Hf. В другом воплощении оболочечный материал может быть выбран из керамического материала, такого как карбид кремния или оксид алюминия (глинозем).

В одном воплощении металлический сплав в оболочечном слое 13, может представлять собой сталь. Сталь может быть выбрана из аустенитной стали, ферритно-мартенситной стали, дисперсно-упрочненной оксидами стали, стали Т91, стали Т92, стали НТ9, стали 316 и стали 304. Сталь может обладать микроструктурой любого типа. Например, сталь может включать по меньшей мере одну мартенситную фазу, ферритную фазу и аустенитную фазу. В одном воплощении по существу вся сталь содержит по меньшей мере одну фазу, выбранную из мартенситной фазы, ферритной фазы и аустенитной фазы. В зависимости от применения, микроструктура может быть подобрана с обеспечением конкретной фазы (или фаз). Оболочечный слой 13 может содержать композицию на основе железа, как описано ниже.

По меньшей мере некоторые компоненты топливных элементов могут быть связаны. Связь может быть физической (например, механической) или химической. В одном воплощении ядерное топливо и оболочку соединяют механически. В одном воплощении первый слой и второй слой соединяют механически.

Композиция на основе железа

В одном воплощении предложена композиция, содержащая металл. Металл может включать по меньшей мере один металл, металлический сплав и интерметаллическую композицию. В одном воплощении металл включает железо. В одном воплощении композиция включает композицию на основе железа. Термин композиция «на основе X» в одном воплощении относится к композиции, включающей значительное количество элемента X (например, металлического элемента). Количество может составлять, например, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, меньшей мере 60%, меньшей мере 70%, меньшей мере 80%, меньшей мере 90%, меньшей мере 95%, меньшей мере 99% или более. Процентное содержание в данном документе относится к массовому процентному содержанию или объемному (или атомному) процентному содержанию, в зависимости от контекста. В одном воплощении композиция на основе железа может включать сталь.

Композиции, описанные в данном документе, можно использовать в качестве компонента топливного элемента, такого как его оболочечный материал. Однако, содержащая металл композиция не ограничена оболочечным материалом и может быть использована во всех случаях, в каких используют такую композицию. Например, в одном воплощении обеспечивают композицию, представленную химической формулой (Fe)a(Cr)b(M)c, где каждый из a, b и с является числом больше нуля, представляющим собой массовое процентное содержание; в зависимости от контекста, альтернативно эти числа могут представлять объемное процентное содержание. В одном воплощении b составляет от 11 до 12; с составляет от приблизительно 0,25 до приблизительно 0,9, и а составляет остальное. В одном воплощении композиция содержит азот («N») в количестве от приблизительно 0,005 масс. % до приблизительно 0,05 масс. %, например, от приблизительно 0,01 масс. % до приблизительно 0,04 масс. %, от приблизительно 0,01 масс. % до приблизительно 0,03 масс. %, от приблизительно 0,02 масс. % до приблизительно 0,03 масс. %, и т.д. Элемент М представляет собой по меньшей мере один элемент, являющийся переходным металлом. Элемент М в данной композиции на основе железа может быть любым элементом, являющимся переходным металлом, представленным в Периодической таблице, например, элементом 3-12 групп Периодической таблицы. В одном воплощении М представляет по меньшей мере один из Mo, Ni, Mn, W и V.

В другом воплощении композиция может содержать (или представлять собой) композицию на основе железа, в том числе композицию на основе стали. Композиция может быть представлена химической формулой (Fe)a(Cr)b(Mo, Ni, Mn, W, V)c, где каждый из a, b и с является числом больше нуля, представляющим собой массовое процентное содержание; в зависимости от контекста, альтернативно эти числа могут представлять объемное процентное содержание. В одном воплощении b составляет от 11 до 12; с составляет от приблизительно 0,25 до приблизительно 0,9, и а составляет остальное. В одном воплощении композиция содержит азот N в количестве от приблизительно 0,01 масс. % до приблизительно 0,04 масс. %.

Композиция может содержать по меньшей мере один дополнительный элемент. Дополнительный элемент может представлять собой неметаллический элемент. В одном воплощении неметаллический элемент может представлять собой по меньшей мере один элемент, выбранный из Si, S, С и Р. Дополнительный элемент может представлять собой металлический элемент, включающий Cu, Cr, Mo, Mn, V, W, Ni и т.д. В одном воплощении композиция дополнительно содержит Cr в количестве от приблизительно 10 масс. % до приблизительно 12,5 масс. %; С в количестве от приблизительно 0,17 масс. % до приблизительно 0,22 масс. %; Мо в количестве от приблизительно 0,80 масс. % до приблизительно 1,2 масс. %; Si в количестве, меньшем или равном приблизительно 0,5 масс. %; Mn в количестве, меньшем или равном приблизительно 1,0 масс. %; V в количестве от приблизительно 0,25 масс. % до приблизительно 0,35 масс. %; W в количестве от приблизительно 0,40 масс. % до приблизительно 0,60 масс. %; Р в количестве, меньшем или равном приблизительно 0,03 масс. % и S в количестве, меньшем или равном приблизительно 0,3 масс. %. В другом воплощении композиция дополнительно содержит Ni в количестве от приблизительно 0,3 масс. % до 0,7 масс. %. В другом воплощении композиция дополнительно содержит Cr в количестве приблизительно 11,5 масс. %; С в количестве приблизительно 0,20 масс. %; Мо в количестве приблизительно 0,90 масс. %; Ni в количестве приблизительно 0,55 масс. %; Mn в количестве приблизительно 0,65 масс. %; V в количестве приблизительно 0,30 масс. %; W в количестве приблизительно 0,50 масс. %; Si в количестве приблизительно 0,20 масс. % и N в количестве приблизительно 0,02 масс. %. Другие элементы также могут присутствовать в любом подходящем количестве. В некоторых случаях могут присутствовать определенные случайные примеси.

Композиция может включать композицию на основе железа, которая включает композицию на основе стали, включающую заданную микроструктуру. Например, композиции, предложенные в данном документе, могут содержать небольшое количество дельта-феррита. В одном воплощении композиция по меньшей мере по существу не содержит дельта-феррит. В другом воплощении, композиция вообще не содержит дельта-феррит. Вместо ферритной фазы, композиция может включать мартенситную фазу (например, отпущенный мартенсит). В одном воплощении по существу вся композиция находится в мартенситной фазе. В еще одном воплощении полностью вся композиция находится в мартенситной фазе. Как описано далее, одним из способов получения заданной микроструктуры (например, для снижения образования ферритной фазы) может быть регулирование содержания азота в пределах предложенного в данном документе интервала. В данном документе снижение можно отнести к уменьшению и/или предотвращению образования, но этот термин не следует относить к полному устранению.

Микроструктуру, включающую фазы, можно описать в показателях хромового эквивалента. В одном воплощении хромовый эквивалент («Crэкв») представляет собой сумму ферритообразующих элементов, отмеченных на диаграмме состояния для определения фаз в нержавеющей стали, наплавленном металле, и рассчитанных из различных уравнений. В некоторых примерах хромовый эквивалент используют в сочетании с никелевым эквивалентом, который представляет собой сумму аустенитообразующих элементов. Уравнение может быть любым подходящим уравнением, в зависимости по меньшей мере химии материала. В одном воплощении уравнение может быть представлено с помощью чистого хромового эквивалента, чистого Crэкв, который представляет собой разность между хромовым эквивалентом и никелевым эквивалентом. Чистый Crэкв(масс. %)=(%Cr)+6(%Si)+4(%Мо)+11(%V)+5(%Nb)+1,5(%W)+8(%Ti)+12(%Al)-4(%Ni)-2(%Co)-2(%Mn)-(%Cu)-40(%C)-30(%N). В одном воплощении композиции, предложенные в данном документе, могут иметь Crэкв, меньший или равный приблизительно 10, например, меньший или равный приблизительно 9, 8, 7, 6, 5, 4, 3, 2 или менее. В одном воплощении Crэкв можно поддерживать ниже 9 для снижения образования ферритов. Исходя из представленного выше уравнения, содержание N может играть важную роль для величины Crэкв, и следовательно, для образования феррита (или отсутствия такового).

По меньшей мере отчасти благодаря микроструктуре, предложенные в данном документе композиции могут обладать заданными свойствами материала. Например, композиции могут обладать высокой термической стабильностью. Термическая стабильность композиции в одном воплощении относится к сопротивлению определенной фазы композиции разложению (или разрушению) на другие фазы при повышенной температуре. В одном воплощении предложенные в данном документе композиции являются по существу термостабильными при температуре, большей или равной приблизительно 500°C, например, большей или равной приблизительно 550°C, приблизительно 600°C или выше.

Предложенные в данном документе композиции могут включать дополнительную(ые) фазу(ы) или материал(ы). Например, в случае, когда композиция включает углерод, этот элемент может быть представлен в составе карбида. В одном воплощении композиция может включать карбиды, по существу однородно распределенные в композиции. Карбиды могут иметь любые подходящие размеры, в зависимости от применения. В одном воплощении, карбиды имеют размер, меньший или равный приблизительно 2 мкм, например, меньший или равный приблизительно 1 мкм, 0,5 мкм, 0,2 мкм, 0,1 мкм или менее.

Способы получения/применения композиции на основе железа

Композиция на основе железа и топливный элемент, содержащий предложенную в данном документе композицию, могут быть получены с помощью различных способов. Композиция на основе железа может представлять собой любую из предложенных в данном документе композиций. Например, композиция может включать сталь. В другом воплощении обеспечивают топливный элемент трубчатой конструкции, полученный предложенными в данном документе способами. Например, как показано на Фиг. 2, в одном воплощении обеспечивают способ получения композиции, включающий термообработку материала, содержащего композицию на основе железа, при первой температуре в первых условиях, при которых по меньшей мере часть композиции на основе железа преобразуют в аустенитную фазу (стадия 201); охлаждение материала до второй температуры со скоростью охлаждения при вторых условиях, при которых по меньшей мере часть композиции на основе железа преобразуют в мартенситную фазу (стадия 202), и термообработку материала при третьей температуре в третьих условиях, при которых осаждают карбиды (стадия 203). В одном воплощении стадии 201 и 202 совместно можно отнести к нормализации, тогда как стадию 203 можно отнести к отпуску.

Первая температура может быть любой температурой, подходящей для первых условий. В одном примере первая температура может быть выше температуры аустенизации композиции, т.е. температуры, при которой по существу вся ферритная фаза композиции на основе железа превращается в аустенитную фазу. Температура аустенизации изменяется в зависимости от химии материала. В одном воплощении первая температура составляет от приблизительно 900°C до приблизительно 1200°C, например, от приблизительно 1000°C до приблизительно 1150°C, от приблизительно 1025°C до приблизительно 1100°C и т.д. Первая температура может быть выше 1200°C, или ниже 900°C, в зависимости от материала.

Как показано на Фиг. 2b, способ термообработки при первой температуре, также может включать нагрев материала до первой температуры (стадия 204). Термообработку при первой температуре осуществляют в течение любого подходящего периода времени, в зависимости от содержащегося материала. Время можно отрегулировать так, что продолжительность нагрева является достаточной для содействия образованию однородного аустенитного твердого раствора. В одном воплощении термообработку осуществляют приблизительно в течение по меньшей мере 3 мин, например, по меньшей мере 4 мин, 5 мин, 15 мин, 20 мин, 30 мин, 60 мин, 90 мин, 120 мин, 150 мин, 180 мин или более. Также возможно обеспечивать большую или меньшую продолжительность термообработки. В одном воплощении термообработку при первой температуре можно осуществлять в течение от приблизительно 1 мин до приблизительно 200 мин, например, от приблизительно 2 мин до приблизительно 150 мин, от приблизительно 3 мин до приблизительно 120 мин, от приблизительно 5 мин до приблизительно 60 мин и т.д. В одном воплощении в течение термообработки при первой температуре (например, в конце обработки) по меньшей мере часть композиции на основе железа превращают в аустенитную фазу. В одном воплощении по существу композицию превращают в аустенитную фазу. В другом воплощении полностью всю композицию превращают в аустенитную фазу. В одном воплощении первые условия обеспечивают снижение образование фазы дельта-феррита в композиции на основе железа. В другом воплощении первые условия способствуют превращению по существу всей композиции на основе железа в аустенитную фазу.

Как показано на Фиг. 2с, способ термообработки при первой температуре (стадия 201) дополнительно может включать растворение по меньшей мере по существу всех карбидов в композиции на основе железа материала (стадия 205), если они присутствуют.

Вторая температура на стадии 202 может быть любой температурой, подходящей для вторых условий. В одном воплощении вторая температура меньше или равна 60°C, например, меньше или равна 50°C, 40°C, 30°C, 20°C, 10°C или менее. В одном воплощении третья температура является приблизительно комнатной температурой (например, 20°C). Охлаждение осуществляют посредством любого известного способа. В одном воплощении охлаждение включает охлаждение посредством по меньшей мере одного из агентов, выбранных из воздуха и жидкости. В одном воплощении вторые условия способствуют превращению по существу всей композиции на основе железа в мартенситную фазу. Например, охлаждение осуществляют со скоростью, достаточной для того, чтобы в течение охлаждения (например, в конце обработки) по меньшей мере часть композиции на основе железа переходила в мартенситную фазу. В одном воплощении скорость является достаточно высокой для того, чтобы по существу вся композиция переходила в мартенситную фазу. В другом воплощении скорость является достаточно высокой для того, чтобы полностью вся композиция переходила в мартенситную фазу. В одном воплощении в конце охлаждения композиция по существу не содержит по меньшей мере одну фазу, выбранную из ферритной фазы и аустенитной фазы. В одном воплощении в конце охлаждения композиция совсем не содержит по меньшей мере одну фазу, выбранную из ферритной фазы и аустенитной фазы.

Третья температура на стадии 203 может быть любой температурой, подходящей для третьих условий. Третья температура может быть ниже температуры, выше которой начинается образование аустенита. В одном воплощении третья температура может быть ниже первой температуры. В одном воплощении третья температура составляет по меньшей мере 500°C, например, по меньшей мере 550°C, 600°C, 650°C, 700°C, 750°C, 800°C, 850°C, 900°C или более. В одном воплощении третья температура составляет от приблизительно 500°C до приблизительно 900°C, например, от приблизительно 550°C до приблизительно 850°C, от приблизительно 600°C до приблизительно 800°C, от приблизительно 650°C до приблизительно 780°C, от приблизительно 700°C до приблизительно 750°C и т.д. Также возможно обеспечивать более высокую или более низкую температуру. Третья температура может быть достаточно высокой для осаждения карбидов и придания высокой термической стабильности карбидам, но достаточно низкой, чтобы плотность карбида была высокой и размер карбида малым, при однородном распределении карбидов, для сопротивления радиационному распуханию.

Как показано на Фиг. 2b, термообработка при третьей температуре может включать нагрев материала до третьей температуры (стадия 206). Термообработку при третьей температуре осуществляют в течение любого подходящего периода времени, в зависимости от содержащегося материала. В одном воплощении термообработку при третьей температуре осуществляют в течение от приблизительно 0,1 ч до приблизительно 5 ч, например, от приблизительно 0,2 ч до приблизительно 4 ч, от приблизительно 0,5 ч до приблизительно 3 ч, от приблизительно 1 ч до приблизительно 2 ч и т.д. Также возможно обеспечивать большую или меньшую продолжительность термообработки. В одном воплощении третьи условия могут обеспечить снижение образования ферритной фазы и/или аустенитной фазы в композиции на основе железа. В одном воплощении композиция по существу не содержит ферритной фазы и/или аустенитной фазы. Термообработку осуществляют посредством любого подходящего способа. В одном воплощении термообработку при третьей температуре осуществляют в вертикальной печи.

Могут быть предусмотрены дополнительные операции способа.

Например, как показано на Фиг. 2с, способ может дополнительно включать охлаждение композиции от третьей температуры до четвертой температуры (стадия 207). Четвертая температура может быть ниже третьей температуры. Например, четвертая температура может быть меньше или равна 60°C, например, меньше или равна 50°C, 40°C, 30°C, 20°C, 10°C или менее. В одном воплощении четвертая температура является приблизительно комнатной температурой (например, 20°C). Как показано на Фиг. 2f, способ может дополнительно включать контроль масс. % N в композиции на основе железа материала для снижения роста карбидной фазы композиции на основе железа (стадия 208).

На Фиг. 3а-3с показаны различия в микроструктуре композиции на основе железа. На Фиг. 3 представлена микроструктура с массивными зернами дельта-феррита, недостаток микроструктуры отпущенного мартенсита и большое количество зерен, лишенных микроструктуры сложного карбида, в традиционной стали. На Фиг. 3b представлена улучшенная микроструктура, где микроструктура карбида в зернах отпущенного мартенсита более однородна, при этом в микроструктуре все же заметны мелкие зерна дельта-феррита. На Фиг. 3с представлен результат воздействия на образец стали описанных в данном документе операций способа. На чертеже представлена улучшенная микроструктура, по существу не содержащая дельта-феррита, где большинство участков зерен имеет высокую плотность тонко распределенных карбидов.

В другом воплощении обеспечивают альтернативный способ получения композиции. Как показано на Фиг. 4а, способ включает обработку материала посредством по меньшей мере одной из следующих операций: вытяжки в холодном состоянии, прокатки в холодном состоянии и пилигримовой прокатки (стадия 401); термообработку материала, содержащего композицию на основе железа, при первой температуре в первых условиях, при которых по меньшей мере часть композиции на основе железа превращают в аустенитную фазу (стадия 402); охлаждение материала до второй температуры со скоростью охлаждения при вторых условиях, при которых по меньшей мере часть композиции на основе железа превращают в мартенситную фазу (стадия 403), и термообработку материала при третьей температуре в третьих условиях, при которых осаждают карбиды (стадия 404).

На стадии 401 материал подвергают холодной обработке; вытяжка в холодном состоянии, прокатка в холодном состоянии и пилигримовая прокатка являются только примерами операций, посредством которых можно обработать материал. Одним результатом холодной обработки является то, что размер материала может быть изменен до требуемой величины. Например, в результате холодной обработки можно уменьшить толщину материала. В одном воплощении толщина может быть уменьшена, например, по меньшей мере на 5%, по меньшей мере на 10%, 15%, 20%, 25% или более. В одном воплощении уменьшение составляет от приблизительно 5% до приблизительно 20%, например, от приблизительно 8% до приблизительно 16%, от приблизительно 10% до приблизительно 15% и т.д. Также возможно обеспечивать более высокие или низкие величины.

Размер(ы) материала можно регулировать посредством дополнительных операций способа. В одном воплощении слиток подвергают термомеханической обработке с образованием материала, имеющего окончательный(е) заданный(е) размер(ы). Как показано на Фиг. 4b, исходный материал, подвергаемый обработке, может представлять собой заготовку, слиток, поковку и т.д. цилиндрической формы (стадия 405). Затем исходный материал подвергают механической обработке (например, холодной обработке) посредством подходящей(их) операции(й), используемых при изготовлении труб (стадия 406). Когда операция, используемая при изготовлении труб, включает холодную обработку, заготовку можно подвергать отжигу («промежуточный отжиг») после операции обработки при температуре ниже температуры, выше которой начинается образование аустенита, т.е. ниже температуры перехода ферритной фазы в аустенитную фазу (стадия 407). В одном воплощении необходимо избегать образования аустенита, поскольку при охлаждении он может превращаться в твердый мартенсит, таким образом противодействуя процессу смягчающего отпуска. Стадии 406 и 407 повторяют до достижения конечных размеров. В одном воплощении после конечной стадии холодной обработки, на которой обеспечивают трубу конечных размеров, трубу не подвергают повторному отжигу. Затем трубу по