Способ изготовления колена, режущий инструмент и колено

Иллюстрации

Показать всеИзобретение относится к способам изготовления колена трубы путем механической обработки материала. Колено трубы изготавливают в два этапа. Первый этап резки включает образование внутренней боковой поверхности в начерно образованном колене трубы путем относительного перемещения режущей секции, содержащейся в режущем инструменте и образованной из части сферической формы, вдоль центральной линии обрабатываемого колена трубы в направлении от первой концевой поверхности ко второй концевой поверхности начерно образованного колена трубы. Последующий этап включает перемещение режущей секции вдоль центральной линии обрабатываемого колена трубы в направлении от второй концевой поверхности к первой концевой поверхности начерно образованного колена трубы. При этом режущая секция имеет диаметр, равный внутреннему диаметру обрабатываемого колена трубы. Способы позволяют изготавливать колено трубы с высокой скоростью и более высокой точностью без возникновения неразрезанных частей. 4 н. и 21 з.п. ф-лы, 21 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления колена, режущему инструменту и колену.

УРОВЕНЬ ТЕХНИКИ

Например, известно так называемое механически обработанное колено, образованное путем механической обработки материала. Однако даже когда так называемый металлорежущий станок с 5 осями или т.п., который может выполнять обработку на более высоком уровне, используется в течение процесса изготовления механически обработанного колена, в некоторых случаях на внутренней боковой поверхности целевого колена остаются механически необработанные части. Для решения вышеупомянутой проблемы, например, в Патентной литературе 1 раскрыт способ изготовления механически обработанного колена без механически необработанных частей посредством обработки начерно материала с образованием начального отверстия, вращения дисковой фрезы, которая имеет режущие кромки, имеющие форму дуги на ее внешней окружности, по внутренней боковой поверхности целевого колена, и перемещения дисковой фрезы спиралеобразным образом для резки.

Список ссылок

Патентная Литература

[Патентная Литература 1] JP 4491538 В1

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

Однако, например, в Патентной Литературе 1 внутренняя боковая поверхность целевого колена образуется путем перемещения дисковой фрезы спиралеобразным образом для резки, и, таким образом, требуется время для обработки.

Ввиду указанной выше задачи, задача настоящего изобретения заключается в создании способа изготовления колена с более высокой скоростью и более высокой точностью без возникновения неразрезанных частей, и в создании колена и режущего инструмента, предназначенного для использования для изготовления колена.

Решение задачи

(1) В соответствии с одним из вариантов осуществления настоящего изобретения, предложен способ изготовления колена, содержащий: этап резки начерно образованного колена для образования внутренней боковой поверхности обрабатываемого колена посредством относительного перемещения режущей секции, содержащейся в режущем инструменте и образованной из по меньшей мере части по существу сферической формы, вдоль центральной линии обрабатываемого колена в направлении от первой концевой поверхности ко второй концевой поверхности начерно образованного колена; и этап относительного перемещения режущей секции вдоль центральной линии обрабатываемого колена в направлении от второй концевой поверхности к первой концевой поверхности начерно образованного колена, при этом режущая секция имеет диаметр, по существу равный внутреннему диаметру обрабатываемого колена.

(2) В способе изготовления колена, как описано в пункте (1), угол изгиба обрабатываемого колена по существу составляет 90°.

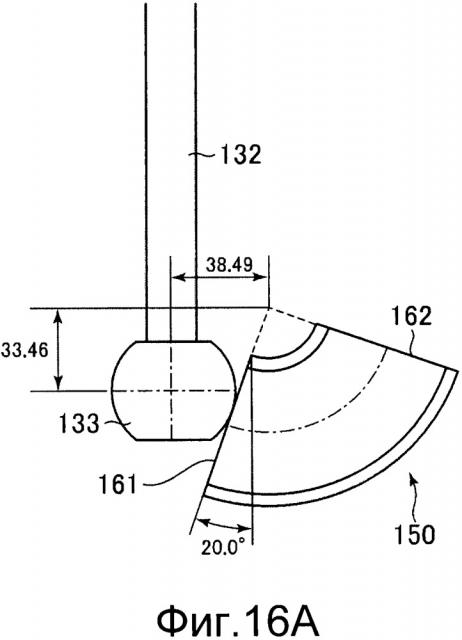

(3) В способе изготовления колена, как описано в пункте (2), этап резки содержит обеспечение начала проникновения режущей секции в первую концевую поверхность под углом, по существу составляющим 20°, по отношению к направлению вдоль секции вала, проходящей от режущей секции.

(4) Способ изготовления колена, как описано в пункте (1), дополнительно содержит этап прикрепления начерно образованного колена к столу, причем этап резки и этап перемещения выполняют путем поворота стола.

(5) В способе изготовления колена, как описано в пункте (2), режущий инструмент содержит секцию вала, проходящую от режущей секции, при этом диаметр секции вала составляет от одной пятой до двух пятых диаметра по существу сферической формы.

(6) В способе изготовления колена, как описано в пункте (1), режущий инструмент содержит секцию вала, проходящую от режущей секции, при этом режущая секция содержит множество режущих кромок, расположенных со смещением друг от друга по отношению к направлению вдоль секции вала.

(7) Способ изготовления колена, как описано в пункте (1), дополнительно содержит этап образования внешней боковой поверхности обрабатываемого колена путем выполнения резки вдоль внешней окружности внешней боковой поверхности начерно образованного колена посредством относительного вращения обрабатывающего наконечника и перемещения начерно образованного колена в направлении от первой концевой поверхности ко второй концевой поверхности.

(8) Способ изготовления колена, как описано в пункте (7), дополнительно содержит этап прикрепления начерно образованного колена к поворотному столу, при этом перемещение начерно образованного колена на этапе образования внешней боковой поверхности содержит поворот поворотного стола.

(9) В соответствии с одним из вариантов осуществления настоящего изобретения, предложен режущий инструмент, содержащий: режущую секцию, образованную из по меньшей мере части по существу сферической формы, причем режущая секция содержит множество режущих кромок; и секцию вала, проходящую от режущей секции.

(10) В режущем инструменте, как описано в пункте (9), режущая секция содержит множество частей ребра, каждая из которых образована в форме ребра вдоль поверхности режущей секции так, чтобы проходить от одного конца режущей секции, при этом каждая часть из множества частей ребра содержит множество режущих кромок на ее боковой поверхности.

(11) В режущем инструменте, как описано в пункте (9), диаметр секции вала составляет от одной пятой до двух пятых диаметра по существу сферической формы.

(12) В режущем инструменте, как описано в пункте (9), режущая секция имеет форму, полученную путем срезания частей, расположенных на секции вала и на стороне, противоположной секции вала, от по существу сферической формы.

(13) В режущем инструменте, как описано в пункте (12), режущая секция дополнительно имеет форму, полученную путем срезания в направлении, по существу перпендикулярном секции вала.

(14) Режущий инструмент, как описано в пункте (9), дополнительно содержит: первую коническую шестерню, присоединенную к секции вала; и первую часть вала, содержащую вторую коническую шестерню, находящуюся в зацеплении с первой конической шестерней на одном конце первой секции вала, при этом секция вала и первая часть вала имеют заданный угол.

(15) В режущем инструменте, как описано в пункте (14), первая часть вала содержит третью коническую шестерню на другом конце первой части вала, при этом режущий инструмент дополнительно содержит вторую часть вала, содержащую четвертую коническую шестерню, находящуюся в зацеплении с третьей конической шестерней, причем первая часть вала и вторая часть вала имеют заданный угол.

(16) В режущем инструменте, как описано в пункте (14), заданный угол по существу составляет 45°.

(17) В режущем инструменте, как описано в пункте (10), режущие кромки множества смежных частей ребра из числа множества частей ребра расположены со смещением друг от друга по отношению к направлению вращения.

(18) В режущем инструменте, как описано в пункте (10), каждая часть из множества частей ребра соответственно содержит множество приемных частей, конфигурированных для приема множества режущих кромок с возможностью свободного съема.

(19) В соответствии с другим вариантом осуществления настоящего изобретения, предложен способ изготовления колена, содержащий: первый этап резки материала путем относительного перемещения режущей секции режущего инструмента, образованной из по меньшей мере части по существу сферической формы, по внутренней боковой поверхности обрабатываемого колена в направлении от первой концевой поверхности ко второй концевой поверхности заготовки; и второй этап резки материала путем относительного перемещения режущей секции по внутренней боковой поверхности обрабатываемого колена в направлении от второй концевой поверхности к первой концевой поверхности материала.

(20) В способе изготовления колена, как описано в пункте (19), первый этап резки и второй этап резки выполняют при относительном перемещении режущего инструмента по отношению к материалу так, чтобы резать материал по окружности внутренней боковой поверхности колена первой концевой поверхности.

(21) В способе изготовления колена, как описано в пункте (20), первый этап резки и второй этап резки выполняют при относительном перемещении режущего инструмента по отношению к материалу путем перемещения вала режущего инструмента.

(22) В способе изготовления колена, как описано в пункте (20), первый этап резки и второй этап резки выполняют при перемещении режущего инструмента по отношению к материалу и дополнительном перемещении стола, к которому прикреплен материал.

(23) В способе изготовления колена, как описано в любом из пунктов (19)-(22), первый этап резки и второй этап резки выполняют от стороны первой концевой поверхности материала и затем от стороны второй концевой поверхности материала.

(24) В способе изготовления колена, как описано в любом из пунктов (19)-(23), диаметр по существу сферической формы меньше внутреннего диаметра обрабатываемого колена.

(25) В способе изготовления колена, как описано в любом из пунктов (19)-(24), диаметр режущей секции составляет половину или более и три четверти или менее внутреннего диаметра обрабатываемого колена.

(26) В способе изготовления колена, как описано в любом из пунктов (19)-(25), угол изгиба колена по существу составляет 90°.

(27) В способе изготовления колена, как описано в любом из пунктов (19)-(26), угол изгиба колена по существу составляет 180°.

(28) В способе изготовления колена, как описано в пункте (19), диаметр по существу сферической формы равен внутреннему диаметру обрабатываемого колена.

(29) В соответствии с другим вариантом осуществления настоящего изобретения, предложено колено, содержащее: внутреннюю боковую поверхность, имеющую осевой центр, изгибающийся вовнутрь с заданной кривизной, причем внутренняя боковая поверхность имеет кольцевую форму в поперечном сечении; и внешнюю боковую поверхность, образованную по внутренней боковой поверхности, при этом внешняя боковая поверхность имеет диаметр, больший диаметра внутренней боковой поверхности, причем внутренняя боковая поверхность имеет ту же самую плоскостность поверхности на внутренней стороне кривизны и поверхности на внешней стороне кривизны.

(30) В колене, как описано в пункте (29), вся внутренняя боковая поверхность имеет ту же самую плоскостность.

(31) В колене, как описано в пункте (29), внутренняя боковая поверхность образована путем резки внутренней боковой поверхности начерно образованного колена посредством относительного перемещения режущей секции, содержащейся в режущем инструменте и образованной из по меньшей мере части по существу сферической формы, имеющей диаметр, по существу равный внутреннему диаметру колена, вдоль центральной линии колена в направлении от первой концевой поверхности ко второй концевой поверхности начерно образованного колена.

(32) В колене, как описано в пункте (29), внутренняя боковая поверхность образована путем резки материала посредством относительного перемещения режущей секции режущего инструмента, образованной из по меньшей мере части по существу сферической формы, по внутренней боковой поверхности колена в направлении от первой концевой поверхности ко второй концевой поверхности материала.

(33) В колене, как описано в пункте (32), внутренняя боковая поверхность образована путем резки материала посредством дополнительного относительного перемещения режущей секции в направлении от второй концевой поверхности к первой концевой поверхности материала.

(34) В соответствии с другим вариантом осуществления настоящего изобретения, предложен способ изготовления колена, содержащий: этап образования начального отверстия на по существу центральной части внутренней боковой поверхности обрабатываемого колена; первый этап резки материала путем относительного перемещения боковой фрезы в направлении вдоль внутренней боковой поверхности обрабатываемого колена и в направлении от первой концевой поверхности ко второй концевой поверхности материала; и второй этап резки материала путем относительного перемещения боковой фрезы в направлении вдоль внутренней боковой поверхности обрабатываемого колена и в направлении от второй концевой поверхности к первой концевой поверхности материала.

(35) В способе изготовления колена, как описано в пункте (34), первый этап резки и второй этап резки выполняют при относительном перемещении боковой фрезы по отношению к материалу так, чтобы резать материал по окружности внутренней боковой поверхности, образованной на первой концевой поверхности или второй концевой поверхности обрабатываемого колена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

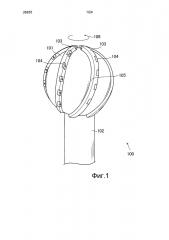

Фиг. 1 представляет собой вид, иллюстрирующий пример вращающегося режущего инструмента в первом варианте осуществления настоящего изобретения.

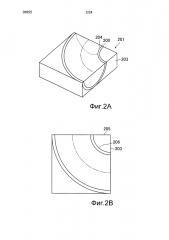

Фиг. 2А представляет собой вид, иллюстрирующий материал колена в первом варианте осуществления.

Фиг. 2B представляет собой вид, иллюстрирующий материал колена в первом варианте осуществления.

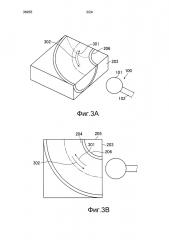

Фиг. 3А представляет собой вид, иллюстрирующий способ изготовления колена в первом варианте осуществления.

Фиг. 3B представляет собой вид, иллюстрирующий способ изготовления колена в первом варианте осуществления.

Фиг. 4 представляет собой вид, иллюстрирующий способ изготовления колена в первом варианте осуществления.

Фиг. 5А представляет собой вид, иллюстрирующий пример колена в первом варианте осуществления.

Фиг. 5B представляет собой вид, иллюстрирующий пример колена в первом варианте осуществления.

Фиг. 5С представляет собой вид, иллюстрирующий пример колена в первом варианте осуществления.

Фиг. 6А представляет собой вид, иллюстрирующий способ изготовления колена во втором варианте осуществления настоящего изобретения.

Фиг. 6B представляет собой вид, иллюстрирующий способ изготовления колена во втором варианте осуществления.

Фиг. 6С представляет собой вид, иллюстрирующий способ изготовления колена во втором варианте осуществления.

Фиг. 6D представляет собой вид, иллюстрирующий способ изготовления колена во втором варианте осуществления.

Фиг. 7А представляет собой вид, иллюстрирующий пример боковой фрезы во втором варианте осуществления.

Фиг. 7B представляет собой вид, иллюстрирующий пример боковой фрезы во втором варианте осуществления.

Фиг. 8А представляет собой вид, иллюстрирующий другой пример колена в первом или втором варианте осуществления.

Фиг. 8B представляет собой вид, иллюстрирующий другой пример колена в первом или втором варианте осуществления.

Фиг. 9 представляет собой вид, иллюстрирующий другой пример колена в первом или втором варианте осуществления.

Фиг. 10 представляет собой вид, иллюстрирующий другой пример колена в первом или втором варианте осуществления.

Фиг. 11 представляет собой вид, иллюстрирующий случай, используемый для преобразования поперечного сечения внутренней боковой поверхности колена или изогнутой трубы, внутреннее сечение которых не имеет идеальную кольцевую форму, в идеальную кольцевую форму.

Фиг. 12 представляет собой вид, иллюстрирующий случай, используемый для преобразования поперечного сечения внутренней боковой поверхности колена или изогнутой трубы, внутреннее сечение которых не имеет идеальную кольцевую форму, в идеальную кольцевую форму.

Фиг. 13А представляет собой вид, иллюстрирующий пример режущего инструмента в третьем варианте осуществления настоящего изобретения.

Фиг. 13B представляет собой вид, иллюстрирующий другой пример режущего инструмента в третьем варианте осуществления.

Фиг. 14 представляет собой вид, иллюстрирующий пример зажимного приспособления для крепления колена.

Фиг. 15А представляет собой вид, иллюстрирующий прикрепление колена к столу.

Фиг. 15B представляет собой вид, иллюстрирующий прикрепление колена к столу.

Фиг. 16А представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

Фиг. 16B представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

Фиг. 16С представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

Фиг. 17 представляет собой вид, иллюстрирующий сравнительный пример по отношению к третьему варианту осуществления.

Фиг. 18 представляет собой вид, иллюстрирующий инструмент обработки внешней формы.

Фиг. 19А представляет собой вид, иллюстрирующий образование внешней боковой поверхности колена.

Фиг. 19B представляет собой вид, иллюстрирующий образование внешней боковой поверхности колена.

Фиг. 19С представляет собой вид, иллюстрирующий образование внешней боковой поверхности колена.

Фиг. 19D представляет собой вид, иллюстрирующий образование внешней боковой поверхности колена.

Фиг. 20 представляет собой вид, схематично иллюстрирующий режущий инструмент в четвертом варианте осуществления настоящего изобретения.

Фиг. 21А представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

Фиг. 21B представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

Фиг. 21С представляет собой вид, иллюстрирующий способ изготовления колена в третьем варианте осуществления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Со ссылками на прилагаемые чертежи ниже описаны варианты осуществления настоящего изобретения. На чертежах одинаковые или аналогичные компоненты обозначены одинаковыми номерами позиций, при этом повторное описание опускается.

Первый вариант осуществления

Сначала в этом варианте осуществления описан пример вращающегося режущего инструмента для использования в способе изготовления колена. Как показано на фиг. 1, сферическая концевая фреза 100 в этом варианте осуществления содержит по существу сферическую режущую секцию 101 и секцию 102 вала, образованную так, чтобы проходить от режущей секции 101.

По существу сферическая режущая секция 101 содержит множество реброобразных частей 103 ребра, образованных по поверхности по существу сферической режущей секции 101 так, чтобы проходить от одного конца режущей секции 101. В частности, например, множество частей 103 ребра расположены таким образом, чтобы распространяться радиально под углом по поверхности режущей секции 101, если смотреть сверху на фиг. 1.

Кроме того, множество режущих кромок 104 расположены на боковой поверхности каждой части 103 ребра. В частности, например, множество режущих кромок 104 расположены по существу с равным интервалом на боковой поверхности каждой части 103 ребра. Кроме того, каждая часть 103 ребра содержит, например, приемную часть 105, имеющую боковую поверхность, на которой может быть установлено множество режущих кромок 104 с возможностью свободного съема, причем режущие кромки 104 установлены на приемной части 105. Следует отметить, что, например, каждая передняя кромка 104 установлена на приемной части 105, например, посредством использования болта, винта или т.п. Кроме того, в качестве материала для режущей кромки 104, например, используется карбид вольфрама.

Кроме того, режущие кромки 104 из смежных ребер 103 расположены со смещением друг от друга по отношению к направлению 106 вращения. То есть, например, две смежные части 103 ребра расположены таким образом, что положение приемной части 105 одной части 103 ребра (первая часть ребра) смещено из положения приемной части 105 другой части 103 ребра (вторая часть ребра), если смотреть от направления, параллельного валу. Таким образом, хотя некоторые части материала не разрезаются режущими кромками 104, установленными на первой части 103 ребра, поскольку режущие кромки 104 расположены по существу с равным интервалом на первой части 103 ребра, неразрезанные части разрезаются режущими кромками 104, установленными на второй части 103 ребра. Следует отметить, что желательно, чтобы размер режущей секции 101, содержащей множество частей 103 ребра и режущие кромки 104, составлял половину или более и три четверти или менее величины внутреннего диаметра целевого колена.

Секция 102 вала расположена так, чтобы проходить от режущей секции 101. В этом случае диаметр секции 102 вала меньше диаметра режущей секции 101. Таким образом, как описано ниже, в случае когда сферическая концевая фреза 100 перемещается по внутренней боковой поверхности целевого колена, может быть подавлено мешающее воздействие между секцией 102 вала и внутренней боковой поверхностью колена.

Следует отметить, что сферическая концевая фреза 100, показанная на фиг. 1 является примером, при этом диаметр режущей секции 101, диаметр, длина и т.п. секции 102 вала подогнаны на основе угла изгиба и размера целевого колена, металлорежущего устройства, использующего сферическую концевую фрезу 100, и т.п. Кроме того, само собой разумеется, что количество частей 103 ребра, угол дуги части 103 ребра по отношению к режущей сферической секции 101 и т.п. могут быть изменены при необходимости.

Ниже описан материал колена в этом варианте осуществления. В этом случае материал 201 имеет форму блока, например, как показано на фиг. 2А и 2B. Следует отметить, что на фиг. 2А и 2B для простоты понимания показано поперечное сечение, полученное путем резки материала 201 на половинки, при этом целевое колено 200 обозначено сплошной линией, а центральная линия колена 200 обозначена чередующейся длинной и короткой пунктирной линией. Кроме того, на фиг. 2А и 2B материал 201 колена 200, имеющий угол изгиба 90°, показан в качестве примера. При этом в случае изготовления колена 200, имеющего другие углы изгиба, используется материал 201, имеющий форму в соответствии с углом изгиба.

Как понятно из фиг. 2А и 2B, целевое колено 200 изготавливается путем резки части, предназначенной для целевого колена 200, из материала 201. Кроме того, в качестве материала для материала 201 используется, например, так называемый материал с низкой обрабатываемостью, например, нержавеющая сталь, материал на основе титана или жаропрочный сплав на основе никеля.

Ниже описан способ изготовления колена 200. Сначала, как показано на фиг. 3А и 3B, материал 201 устанавливают на столе (не показан) металлорежущего станка. Затем устанавливают сферическую концевую фрезу 100 таким образом, что секция 102 вала сферической концевой фрезы 100 по существу перпендикулярна первой концевой поверхности 203 материала 201. Следует отметить, что на фиг. 3А и 3B не изображены части 103 ребра, показанные на фиг. 1.

Затем материал 201 режут посредством относительного перемещения режущей секции 101 сферической концевой фрезы 100 по внутренней боковой поверхности 204 целевого колена 200 в направлении от первой концевой поверхности 203 ко второй концевой поверхности 205 материала 201 (первая резка). В частности, например, в случае фиг. 3А материал 201 режут путем перемещения режущей секции в направлении стрелки 301. В данном случае направление секции 102 вала сферической концевой фрезы 100 по отношению к материалу 201 регулируют таким образом, что секция 102 вала не мешает материалу 201.

В этом случае вышеуказанная регулировка может быть осуществлена, например, так, чтобы сферическая концевая фреза 100 перемещалась посредством использования трех осей или стол может перемещаться посредством использования двух осей в дополнение к трем осям. Следует отметить, что три оси соответствуют, например, трехмерным осям x, y, z и две оси соответствуют, например, двухмерным осям x и y.

Затем материал 201 режут посредством относительного перемещения режущей секции сферической концевой фрезы 100 по внутренней боковой поверхности 204 целевого колена 200 в направлении от второй концевой поверхности 205 к первой концевой поверхности 203 (вторая резка). В частности, например, в случае фиг. 3B, материал 201 режут посредством перемещения режущей секции 101 в направлении стрелки 302. В данном случае, так же как и при первой резке, направление секции 102 вала сферической концевой фрезы 100 по отношению к материалу 201 регулируют таким образом, что секция 102 вала не мешает материалу 201. То есть, первая резка и вторая резка выполняются посредством возвратно-поступательного перемещения режущей секции 101 по внутренней боковой поверхности 204 целевого колена 200.

В этом случае первая резка и вторая резка выполняются при относительном перемещении сферической концевой фрезы 100 по отношению к материалу 201, так что материал 201 режут по окружности первой концевой поверхности 203 или второй концевой поверхности 205 целевого колена 200.

В частности, например, как показано на фиг. 4, первая и вторая резки выполняются при относительном перемещении сферической концевой фрезы 100 в направлении 402 по окружности 401 первой концевой поверхности 203, представленной внутренней боковой поверхностью 204 целевого колена 200. Иными словами, при первой резке, сферическую концевую фрезу 100 перемещают в направлении 402 окружности 401, и, таким образом, образуют отверстие по диагонали по отношению к направлению, перпендикулярному первой концевой поверхности 203 вблизи первой концевой поверхности 203. Кроме того, при второй резке, сферическую концевую фрезу 100 перемещают в направлении окружности 401, и, таким образом, образуют отверстие по диагонали по отношению к направлению, перпендикулярному первой концевой поверхности 203 вблизи первой концевой поверхности 203. Другими словами, первая и вторая резки выполняют при вращении сферической концевой фрезы 100 в окружном направлении 402. В этом случае, как показано на фиг. 4, предпочтительно направление 404 самовращения режущей секции 101 и направление 402 вращения сферической концевой фрезы 100 противоположны друг другу.

Следует отметить, что на фиг. 4, для простоты понимания, пример положения проникновения сферической концевой фрезы 100 по отношению к материалу 201 при первой резке обозначен сплошной линией 403, при этом пример положения, при котором сферическая концевая фреза 100 выходит из материала 201 при второй резке после первой резки, обозначен пунктирной линией 405.

Первая и вторая резки выполняются повторно в направлении 402 окружности 401 от стороны первой концевой поверхности 203 до тех пор, пока не образуется внутренняя боковая поверхность 204 целевого колена 200 от стороны первой концевой поверхности 203.

Затем, сферическую концевую фрезу 100 устанавливается таким образом, что секция 102 вала сферической концевой фрезы 100 оказывается по существу перпендикулярной второй концевой поверхности 205. В частности, например, стол поворачивается так, чтобы секция 102 вала сферической концевой фрезы 100 была установлена по существу перпендикулярно второй концевой поверхности 205. Затем, таким же образом, как в вышеуказанном, первую резку и вторую резку выполняют повторно при вращении сферической концевой фрезы 100 в вышеупомянутом окружном направлении. Таким образом, например, разрезают неразрезанные части, оставшиеся на стороне второй концевой поверхности 205, вызванные мешающим воздействием между секцией 102 вала и материалом 201 или т.п. в течение резки от стороны первой концевой поверхности 203, при этом может быть образована вся внутренняя боковая поверхность 204 колена 200.

Затем образуют внешнюю боковую поверхность 206 целевого колена 200. Таким образом, образуют целевое колено 200. Внешняя боковая поверхность 206 может быть образована посредством первой резки и второй резки таким же образом, как в вышерассмотренном случае, или может быть образована посредством использования фрезы или боковой фрезы, описанной ниже.

Кроме того, выше описан случай вращения сферической концевой фрезы 100 в окружном направлении 402 при первой и второй резках. Тем не менее, при первой и второй резках может использоваться нижеследующая конфигурация: после выполнения первой резки без перемещения сферической концевой фрезы 100 в направлении по окружности 402, сферическую концевую фрезу 100 перемещают вдоль окружного направления 402 и затем выполняют вторую резку. Кроме того, сферическая концевая фреза 100 может быть перемещена в окружном направлении 402 только при одной из первой и второй резок.

Ниже описан пример колена 200 в этом варианте осуществления. Фиг. 5А, 5B, 5С и представляют собой виды, иллюстрирующие пример колена 200, изготовленного с помощью способа изготовления в этом варианте осуществления. В частности, например, фиг. 5А представляет собой вид в аксонометрии колена, фиг. 5B изображает вид в разрезе колена, показанного на фиг. 5А, и фиг. 5С представляет собой вид сверху колена, показанного на фиг. 5А. Следует отметить, что для простоты описания фиг. 5С представляет собой вид сверху в случае, когда колено 200 разрезают пополам.

Как показано на фиг. 5А, 5B и 5С, колено 200 содержит внутреннюю боковую поверхность 204, имеющую осевой центральный изгиб с заданной кривизной, при этом внутренняя боковая поверхность 204 имеет кольцевую форму в поперечном сечении и внешняя боковая поверхность 206 имеет заданное расстояние от внутренней боковой поверхности 204 к внешней стороне по внутренней боковой поверхности 204. Кроме того, вся внутренняя боковая поверхность 204 имеет по существу ту же плоскостность, так что плоскостность поверхности 501 на внутренней стороне кривизны колена 200 не отличается от плоскостности поверхности 502 на внешней стороне кривизны колена 200.

Следует отметить, что хотя на фиг. 5А, 5B и 5С показано в качестве примера, что колено 200, имеющее угол изгиба 90°, имеет кольцевую форму в поперечном сечении и имеет заданную толщину трубы, колено 200 согласно этому варианту осуществления не ограничено этим, при этом, например, колено 200 может иметь угол изгиба 180° или может иметь разную толщину трубы. Следует отметить, что согласно этому варианту осуществления может быть изготовлено колено 200, имеющее угол изгиба до приблизительно 200°.

Согласно этому варианту осуществления могут быть обеспечены способ изготовления колена с более высокой скоростью и более высокой точностью без образования неразрезанных частей, колено и сферическая концевая фреза, которые может использоваться для изготовления колена.

Например, в вышеупомянутом предшествующем уровне техники, боковая фреза перемещается спиралеобразным образом по внутренней боковой поверхности целевого колена так, чтобы резать в направлении боковой поверхности фрезы. Тем не менее, согласно этому варианту осуществления, колено 200 может быть изготовлено с более высокой скоростью путем резки посредством использования сферической концевой фрезы 100 по внутренней боковой поверхности 204 колена 200 непосредственно по целевой внутренней боковой поверхности 204. Кроме того, внутренняя боковая поверхность 204 колена 200 может быть образована без образования начального отверстия в материале 201, и, таким образом, также может быть исключено время для образования начального отверстие в случае, когда начальное отверстие не образуется.

Кроме того, например, в вышеупомянутом предшествующем уровне техники изменяется шаг спирального перемещения, когда внутреннюю боковую поверхность 204 целевого колена образуют путем перемещения боковой фрезы спиралеобразным образом, и таким образом, плоскостность отличается между внутренней стороной и внешней стороной внутренней боковой поверхности 204 по отношению к углу изгиба колена 200. Однако, согласно этому варианту осуществления, плоскостность может быть сделана по существу той же самой на всей внутренней боковой поверхности 204, так что плоскостность поверхности на внутренней стороне кривизны колена 200 не отличается от плоскостности поверхности на внешней стороне кривизны колена 200, посредством выполнения первой и второй резок на целевой внутренней боковой поверхности 204.

Настоящее изобретение может быть модифицировано различным образом без ограничения вышеупомянутым вариантом осуществления. Например, вышеупомянутый вариант осуществления может быть заменен конфигурацией, которая является по существу такой же, что и конфигурация вышеупомянутого варианта осуществления, а именно конфигурацией, имеющей действие и эффект, которые по существу те же самые, что и действие и эффект вышеупомянутого варианта осуществления, или конфигурация может достигать той же цели, что и вышеуказанный вариант осуществления.

Например, выше был описан случай, когда первая и вторая резки выполняются от стороны второй концевой поверхности 205. Тем не менее, в случае когда нет неразрезанных частей, вызванных резкой от стороны первой концевой поверхности 203, то есть в случае, когда может быть образована вся внутренняя боковая поверхность 204 колена 200, могут быть опущены первая и вторая резки от стороны второй концевой поверхности 205. В частности, в случае когда угол изгиба целевого колена 200 мал, например в случае, когда угол изгиба составляет 15°, резка от стороны второй концевой поверхности 205 может быть опущена.

Кроме того, выше был описан случай, когда начальное отверстие не образуют. Тем не менее, первая резка и вторая резка могут быть выполнены после образования начального отверстия по существу в центре внутренней боковой поверхности 204 целевого колена 200. Начальное отверстие в этом случае может быть образовано, например, посредством использования сферической концевой фрезы 100 или посредством использования обычной фрезы, описанной ниже.

Кроме того, выше был описан случай образования внешней боковой поверхности 206 после образования внутренней боковой поверхности 204. Тем не менее, внутренняя боковая поверхность 204 может быть образована после образования внешней боковой поверхности 206. Кроме того, внутренняя боковая поверхность 204 может быть подвергнута окончательной обработке с использованием другой режущей секции 101 для отделки после первой резки и второй резки.

Второй вариант осуществления

Этот вариант осуществления отличается от первого варианта осуществления главным образом, тем, что первую резку и вторую резку выполняют с использованием боковой фрезы вместо сферической концевой фрезы 100. Следует отметить, что в нижеследующем опущено описание, аналогичное описанию из первого варианта осуществления изобретения.

На фиг. 6A-6D показан способ изготовления колена 200 в этом варианте осуществления. В этом варианте осуществления, как показано на фиг. 6А, сначала материал 201 устанавливают на столе металлорежущего станка (не показан). Кроме того, фрезу 601 устанавливают таким образом, что секция 602 вала фрезы 601 оказывается по существу перпендикулярной первой концевой поверхности 203. В этом случае, например, фреза 601 представляет собой торцевую фрезу, имеющую множество режущих кромок, которые имеют форму дуги и могут резать материал 201 в направлении, перпендикулярном дуге. Детальная конфигурация фрезы 601 хорошо известна, и, таким образом, ее описание опущено.

Ниже, как показано на фиг. 6B, начальное отверстие 603 образуют от первой концевой поверхности 203 путем использования фрезы 601. В частности, начальное отверстие 603 образуют путем перемещения фрезы 601 в осевом направлении при изменении положения фрезы 601. Внешняя форма начального отверстия 603 больше внешней формы режущей секции фрезы боковой фрезы, имеющей форму дуги (описано ниже), так что режущая секция фрезы может быть вставлена в начальное отверстие 603. Следует отметить, что форма и положение начального отверстия 603, показанного на фиг. 6B, являются лишь примером, и различные формы и позиции могут быть использованы до тех пор, пока режущая секция фрезы боковой фрезы, имеющей форму дуги, может быть вставлена в начальное отверстие 603.

Затем, аналогично, например, как показано на фиг. 6С, фрезу 601 устанавливают таким образом, что секция 602 вала фрезы 601 по существу перпендикулярна второй концевой поверхности 205, и начальное отверстие 603 образуют также от стороны второй концевой поверхности 205, как показано на фиг. 6D.

Затем, таким же образом, как и в первом варианте осуществления, материал 201 режут посредством относительного перемещения режущей секции 701 боковой фрезы 700 по внутренней боковой поверхности 204 целевого колена 200 в направлении от первой концевой поверхности 203 ко второй концевой поверхности 205 (первая резка).

В этом случае, например, как показано на фиг. 7А, боковая фреза 700 имеет множество режущих кромок 702 на внешней окружности кольцевой режущей секции 701 фрезы. Кроме того, режущая секция 701 фрезы использует оправку 703, на которую должна быть установлена режущая секция 701 фрезы и которая имеет заданную длину и заданный диаметр, чтоб