Усовершенствованный способ фишера-тропша для составления углеводородного топлива с применением условий gtl

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу обработки природного газа с применением способа Фишера-Тропша (FT) для синтеза не содержащих серы полностью сгорающих углеводородных топлив, примерами которых являются, в частности, дизельное топливо и авиационное топливо. Способ конверсии побочных продуктов природного газа в синтетическое топливо включает обеспечение источника природного газа, содержащего побочные продукты; отделение фракции побочных продуктов от указанного природного газа, где указанная фракция побочных продуктов содержит этан, пропан, бутан и/или пентан плюс, обеспечение исходного сырья, содержащего указанную фракцию побочных продуктов, или смесь метана, этана, пропана, бутана и/или пентана плюс с высокой концентрацией этана, пропана, бутана и пентана плюс; осуществление реакции исходного сырья в контуре синтеза топлива с образованием синтетического топлива, при этом контур синтеза топлива содержит установку конверсии газа в жидкие продукты, содержащую генератор синтез-газа, реактор Фишера-Тропша и контур улучшения, и при этом осуществление реакции исходного сырья в контуре синтеза топлива включает: составление потока синтез-газа, богатого водородом, путем подачи указанного исходного сырья в генератор синтез-газа, и осуществление каталитической реакции указанного потока синтез-газа в указанном реакторе Фишера-Тропша; при этом синтетическое топливо включает по меньшей мере одно из синтетического дизельного топлива и синтетического реактивного топлива. Заявлены варианты способа. Технический результат – повышение выхода синтетического топлива посредством применения побочных продуктов природного газа. 3 н. и 15 з.п. ф-лы, 8 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение относится к модификации последовательности операций способа Фишера-Тропша, включающей способ Фишера-Тропша, для эффективного производства углеводородного топлива.

УРОВЕНЬ ТЕХНИКИ

[002] В предшествующем уровне техники способ Фишера-Тропша десятилетиями используется для составления углеводородов. В течение последних лет указанный способ вызывает особый интерес вследствие обострения проблем загрязнения окружающей среды, повышения затрат на разведку на залежи и переработку углеводородов, а также увеличения избыточных объемов добычи природного газа. Основные производители в данной области внесли значительный вклад в технологию способа, предложив целый ряд усовершенствований, на которые были выданы патенты или поданы заявки, находящиеся на рассмотрении и представленные в форме публикаций.

[003] Развитие технологии в данной области с точки зрения сырья, используемого для осуществления способа Фишера-Тропша, касалось, например, перегонки угля в жидкие продукты (CTL), конверсии биомассы в жидкие продукты (BTL) и конверсии газа в жидкие продукты (GTL). Одним из наиболее существенных преимуществ технологии конверсии газа в жидкие продукты (GTL) является то, что этот способ обеспечивает возможность составления более предпочтительного для окружающей среды синтетического дизельного топлива или синтетического дизтоплива из труднодоступных запасов природного газа и газового конденсата, который, в противном случае, не было бы выгодно использовать по коммерческим или другим причинам. Известно, что способ Фишера-Тропша (FT) обеспечивает конверсию смеси водорода и монооксида углерода (общеизвестной как синтез-газ) в жидкое углеводородное топливо, примерами которого являются синтетическое дизельное топливо, нафта, керосин, авиационное или реактивное топливо и парафиновый воск. На предварительном этапе природный газ и газовый конденсат подвергают термической конверсии с применением нагревания и прикладывания давления в присутствии катализатора с целью получения богатого водородом синтез-газа, содержащего водород и монооксид углерода. Синтетическое топливо, полученное с применением технологии Фишера–Тропша, является очень привлекательным с экологической точки зрения, поскольку представляет собой парафиновое топливо, по сути, не содержащее загрязнений. Это особенно справедливо в случае синтеза дизельного топлива, результатом которого является синтетический продукт, обладающий идеальными характеристиками для дизельных двигателей, в том числе исключительно высоким цетановым числом>70, пренебрежимо малым содержанием ароматических углеводородов и серы, кроме того, оптимальными характеристикам горения и практически отсутствием выбросов. В синтетическом дизельном топливе или синт. дизельном топливе обеспечивается значительное снижение выбросов оксида азота и твердых частиц, при этом топливо представляет собой эффективное транспортное топливо со сниженным уровнем выбросов парниковых газов (CHG) по сравнению с дизельным топливом и другими видами транспортных топлив. Синтетическое дизельное топливо может очень эффективно использоваться в виде добавки к дизельному топливу на основе из нефти для улучшения его характеристик.

[004] Один из примеров последних достижений в данной области технологии, включает признаки, изложенные в патенте США № 6958363, выданном Espinoza et al., 25 октября 2005 г. В данном документе Espinoza et al., предусматривают применение водорода в установке для осуществления GTL.

[005] По сути, в патенте предлагается способ синтеза углеводородов, при котором первоначально в генераторе синтез-газа составляют поток синтез-газа. Данный поток синтез-газа в основном содержит водород и монооксид углерода. Данный способ предусматривает каталитическую конверсию потока синтез-газа в реакции синтеза с получением углеводородов и воды с последующим образованием потока, богатого водородом, в генераторе водорода. Способ предусматривает, что генератор водорода находится отдельно от генератора синтез-газа (указанного выше) и что в генераторе водорода осуществляют либо способ конверсии углеводородов в олефины, способ каталитического дегидрирования углеводородов либо способ переработки нефти и способ конверсии углеводородов в углеродные нити. Конечный этап способа в самом широком смысле предусматривает расход водорода из богатого водородом потока, полученного в одном или нескольких способах, в результате чего обеспечивается получение и повышение ценности углеводородов или эффективность конверсии углеводородов, полученных на указанном предшествующем втором этапе.

[006] Хотя данный способ представляет собой эффективную технологию, из описания изобретения Espinoza et al., явно следует, что существует явное намерение получить олефины, такие как этилен и пропилен, для применения в нефтехимии, и ароматических углеводородов для производства бензина. Кроме того, предусмотрен этап риформинга, на котором осуществляют конверсию исходного сырья на основе нафты для получения в качестве побочного продукта избыточного водорода, который далее возвращают в способ. Далее нафту подвергают конверсии в ароматические углеводороды для исходной смеси высокооктанового бензина. В документе отсутствует конкретное рассмотрение и, соответственно, не проводится обсуждение эффективного расщепления нафты для улучшения способа Фишера-Тропша, что в свою очередь приводит к значительному повышению эффективности синтеза углеводородов.

[007] Способ, описанный в патенте, выданном Espinoza et al., представляет собой эффективное промежуточное звено между конверсией газа в жидкие продукты и производством бензина из природного газа с применением риформинга нафты для получения продукта на основе бензина. В раскрытии было обнаружено, что избыток водорода может использоваться для повышения эффективности конверсии.

[008] Еще одно значительное достижение в данной области техники описано Bayle et al., в патенте США №7214720, выданном 8 мая 2007 г. Ссылка направлена на производства жидкого топлива посредством объединения способов обработки углеводородного сырья.

[009] В раскрытии указано, что получение жидкого топлива начинается с органического материала, как правило, биомассы, в качестве твердого сырья. Указанный способ предусматривает стадию газификации твердого сырья, стадию очистки синтез-газа и последующую стадию конверсии синтез-газа в жидкое топливо.

[0010] Обладатели патента в столбце 2 указывают сущность технологии:

«Способ производства жидкого топлива, исходя из твердого исходного сырья, содержащего органический материал, при котором

a) твердое сырье подвергают стадии газификации для конверсии указанного сырья в синтез-газ, содержащий монооксид углерода и водород;

b) синтез-газ, полученный на стадии (a), подвергают очистительной обработке, которая включает корректировку для повышения молярного соотношения водорода и монооксида углерода (H2/CO) до заданного значения, предпочтительно от 1,8 до 2,2;

c) очищенный синтез-газ, полученный на стадии (b), подвергают стадии конверсии, которая включает осуществление синтеза по типу Фишера-Тропша, для конверсии указанного синтез-газа в выходящий поток жидкости и выходящий поток газа;

d) выходящий поток жидкости, полученный на стадии (c), подвергают фракционированию с целью получения по меньшей мере двух фракций, которые выбраны из группы, состоящей из газовой фракции, фракции нафты, фракции керосина и фракции газойля; и

e) по меньшей мере часть фракции нафты рециркулируют на стадию газификации.»

[0011] Хотя указанная процедура заслуживает внимания, способ, как правило, не обеспечивает повышенное производство углеводородов. Рециркуляционный поток нафты, используемый при осуществлении данного способа, вводят на стадию газификации. Это не приводит к непосредственному увеличению объема синтез-газа, подаваемого в реактор Фишера-Тропша, что приводит к повышению объемов получаемых углеводородов, учитывая тот факт, что данное исходное сырье требуется для осуществления способа. Введение нафты на стадию газификации, как указано Bayle et al., предусмотрено для модификации отношения H2/CO на стадии газификации с применением окислительного средства, такого как водяной пар, и газообразного углеводородного сырья, такого как природный газ с потоком рециркулированной нафты, при этом максимизируют массовый расход монооксида углерода и на стадии газификации поддерживают достаточно высокую температуру выше от 1000°C до 1500°C с достижением максимальной конверсии битумов и легких углеводородов.

[0012] В патенте США № 6696501, выданном 24 февраля 2004 г., Shanke et al., раскрыт оптимальный интеграционный способ на основе синтеза Фишера-Тропша и производства синтез-газа.

[0013] Среди прочих признаков данный способ предусматривает конверсию природного газа или других видов ископаемого топлива в высшие углеводороды посредством осуществления реакции природного газа или ископаемого топлива с паром и окисляющим газом в зоне риформинга с получением синтез-газа, который в основном содержит водород, монооксид углерода и диоксид углерода. Затем синтез-газ пропускают через реактор Фишера-Тропша с получением первичного продукта синтеза, содержащего низшие углеводороды, воду и непрореагировавший синтез-газ. Затем поток неочищенного продукта синтеза разделяют в зоне отбора на поток неочищенного продукта, содержащий более тяжелые углеводороды, поток воды и поток остаточных газов, содержащий остальные компоненты. В описании изобретения также указано, что поток остаточных газов подвергают обработке в отдельной установке парового риформинга с применением пара и природного газа, а затем остаточный газ после риформинга отдельно вводят в поток газа перед его подачей в реактор Фишера-Тропша.

[0014] По ссылке поток с высоким содержанием диоксида углерода рециркулируют в ATR с целью максимизации эффективности способа по углероду. Далее указывается, что основной целью риформинга и рециркуляции отходящего газа является осуществление парового риформинга низших углеводородов с получением монооксида углерода и водорода, а поскольку объем легких углеводородов незначительный, добавление природного газа будет, соответственно, приводить к повышению эффективности по углероду. Не раскрывают вопрос расщепления нафты в SMR или ATR для получения избыточного объема синтез-газа с последующей рециркуляцией с целью максимизации выхода углеводородов. По ссылке Shanke et al., обладатели патента в основном обращают внимание на получение синтез-газа с высоким содержанием углерода в условиях GTL c использованием ATR в качестве потока неочищенного продукта синтеза и риформинг синтезированного остаточного газа в SMR с добавлением природного газа для создания оптимальных условий перед подачей в реактор Фишера-Тропша.

[0015] Что касается прогресса в других аспектах данной технологии, были достигнуты значительные успехи не только в области газификации твердого углеродного сырья, но также, среди прочего, в технологии получения синтез-газа, переработки водорода и монооксида углерода в установке GTL, регулирования параметров водорода в реакторах Фишера-Тропша и конверсии биомассы в жидкое углеводородное транспортное топливо. Далее указан иллюстративный список других таких ссылок. Эти документы охватывают патенты США №№ 7776114, 6765025, 6512018, 6147126, 6133328, 7855235, 7846979, 6147126, 7004985, 6048449, 7208530, 6730285, 6872753, а также публикации заявок на патенты США №№ US2010/0113624, US2004/0181313, US2010/0036181, US2010/0216898, US2008/0021122, US 2008/0115415 и US 2010/0000153.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Целью настоящего изобретения является обеспечение усовершенствованного способа синтеза углеводородов на основе технологии Фишера-Тропша, обеспечивающего значительное увеличение выхода продукта.

[0017] В соответствии с вариантом осуществления настоящего изобретения предлагается способ синтеза углеводородов, включающий

a) составление потока, богатого водородом, с применением генератора синтез-газа;

b) каталитическую конверсию указанного потока с получением углеводородов, содержащих по меньшей мере нафту;

c) рециркуляцию по меньшей мере части указанной нафты в указанном генераторе синтез-газа с получением обогащенного потока, богатого водородом; и

d) рециркуляцию указанного обогащенного потока, богатого водородом, полученного на этапе (c), для конверсии на этапе (b) для повышения синтеза углеводородов.

[0018] Настоящей технологией предусматривается очень эффективное решение, обеспечивающее устранение недостатков, которые были четко указаны в публикациях предшествующего уровня техники. Несмотря на то, что в предшествующем уровне техники в виде патентных публикаций, выданных патентов и других научных публикаций отмечается эффективность способа Фишера-Тропша, парового риформинга метана, автотермического риформинга, рециркуляции нафты и других способов, известные способы при рассмотрении их отдельно или в комбинации не предусматривают осуществление способа, обеспечивающего синтез потока, богатого водородом, в генераторе синтез-газа, и осуществление реакции в реакторе Фишера-Тропша или другом подходящем реакторе с целью улучшения продукции, например, дизельного или авиационного топлива. Как известно, способ Фишера-Тропша является особенно выгодным, поскольку полученное синтетическое топливо представляет собой «чистое» топливо и не характеризуется таким уровнем загрязнения, который обычно имеет место в случае аналогичного топлива на основе нефти.

[0019] Настоящее изобретение объединяет, в виде комбинации, которая не была известна ранее, серию известных типовых операций в улучшенный способ синтеза для получения синтетического углеводородного топлива. Данный способ предусматривает осуществление этапа, который интуитивно противоречит логике, а именно этапа удаления производимой фракции, а именно нафты, которую, несмотря на то, что является продуктом нефтепереработки, затем эффективно расщепляют, в результате чего обеспечивается возможность применения нафты в качестве исходного сырья для генератора синтез-газа, а затем повторно подают в способ Фишера-Тропша. Данный ключевая типовая операция обеспечивает положительный результат, поскольку осуществляется согласованно со всеми другими предшествующими операциями, которые сами по себе являются очень эффективными.

[0020] Обнаружили, что применение фракции нафты в качестве рециркуляционного сырья для генератора синтез-газа, указанного в примере и более подробно рассмотренного далее в данном документе, такого как установка автотермического риформинга (ATR) или установка парового риформинга метана (SMR) или их комбинация, обеспечивает увеличение объема дизельного топлива или, при более точном соблюдении терминологии данной области техники, синтетического дизельного топлива.

[0021] В соответствии с вариантом осуществления технологии по настоящему изобретению способ может включать применение в качестве генератора синтез-газа блока автотермического риформинга (ATR). Специалистам в данной области техники известно, что при автотермическом риформинге для получения синтез-газа используется реакция диоксида углерода и кислорода или пара с легкими газообразными углеводородами, такими как природный газ. С точки зрения процесса окисления данная реакция является экзотермической. При использовании диоксида углерода в установке автотермического риформинга полученное соотношение водорода и монооксида углерода составляет 1:1, а при использовании пара в установке автотермического риформинга соотношение составляет примерно 2,5:1. Одним из наиболее существенных преимуществ применения ATR является возможность изменения соотношения водорода и монооксида углерода.

[0022] В установке автотермического риформинга осуществляют следующие реакции:

2СH4+O2+CO2 → 3H2+3CO+H2O+ТЕПЛОТА.

При использовании пара уравнение реакции представлено следующим образом:

4СH4+O2+2H2O+ТЕПЛОТА → 10H2+4CO.

[0023] В соответствии с дополнительным вариантом осуществления технологии по настоящему изобретению способ может включать применение в качестве генератора синтез-газа установки парового риформинга метана (SMR). Специалистам в данной области техники известно, что в установке парового риформинга метана для получения синтез-газа используется реакция между паром и легкими газообразными углеводородами, такими как природный газ и нафта, полученная в результате осуществления предварительного риформинга, с применением системы косвенного нагрева. Эта реакция является эндотермической, и для ее осуществления необходим внешний источник тепла.

[0024] Первичная реакция, которая происходит в установке парового риформинга метана, представлена следующим образом:

Природный газ+Нафта+Пар+Теплота → CO+nH2+CO2.

[0025] При использовании установки парового риформинга метана полученное соотношение водорода и монооксида углерода находится в пределах от 3:1 до 5:1. Одним из наиболее существенных преимуществ применения SMR является возможность получения сравнительно высоких значений соотношения водорода и монооксида углерода, которые представляют особый интерес, когда избыток водорода необходим для других операций, таких как улучшение углеводородов.

[0026] Дополнительное усовершенствование способа, реализованное в результате применения, например, легких газообразных углеводородов, представляющих собой побочные продукты реакции Фишера-Тропша и обработки с улучшением углеводородов, традиционно известные как остаточные газы из способа FT и отходящий газ после улучшения углеводородов, или их комбинации с образованием топливного газа собственной выработки, в качестве исходного сырья для ATR, SMR или их комбинации совместно с потоком сырья на основе рецикловой нафты, приводит в результате к значительному увеличению объема полученного синтетического дизельного топлива. Например, за счет применения комбинации SMR и ATR с рециркуляцией нафты и рециркуляцией топливного газа собственной выработки в способе обеспечивается конверсия по меньшей мере 50% или более всего углерода, введенного в способ в синтетическое дизельное топливо, с увеличением объема производства синтетического дизельного топлива и синтетического реактивного топлива по сравнению с традиционным способом Фишера-Тропша и без образования углеводородных побочных продуктов. Очевидно, что это обеспечивает получение значительной экономической выгоды.

[0027] Соответственно, согласно дополнительному аспекту варианта осуществления настоящего изобретения предлагается способ синтеза углеводородов, включающий этапы

обеспечения источника углеводородов, содержащего по меньшей мере нафту;

рециркуляции нафты в генератор синтез-газа с образованием потока, богатого водородом; и

каталитической конверсии потока, богатого водородом, с целью синтеза углеводородов.

[0028] В соответствии с дополнительным аспектом варианта осуществления настоящего изобретения предлагается улучшенная схема контура конверсии газа в жидкие продукты, причем улучшение включает

рециркуляцию образованной нафты в генератор синтез-газа с образованием потока, богатого водородом, с последующей каталитической конверсией.

[0029] Благодаря широкой применимости технологии, рассмотренной в данном документе, объединение способа GTL c традиционной установкой извлечения жидких углеводородов способствует преобразованию побочных продуктов переработки природного газа, обладающих низкой ценностью, в синтетическое топливо со значительной экономической выгодой.

[0030] В соответствии с дополнительным аспектом варианта осуществления настоящего изобретения предлагается способ конверсии побочных продуктов природного газа в синтетическое топливо, включающий

обеспечение источника природного газа, содержащего побочные продукты;

извлечение фракций побочных продуктов из природного газа и

конверсию по меньшей мере части фракций в синтетическое топливо посредством применения в качестве исходного сырья для контура синтеза топлива.

[0031] В соответствии с дополнительным аспектом одного варианта осуществления настоящего изобретения предлагается способ конверсии побочных продуктов природного газа по меньшей мере в одно из синтетического дизельного топлива и синтетического реактивного топлива, включающий:

обеспечение источника природного газа;

обеспечение установки извлечения газообразных углеводородов и установки конверсии газа в жидкие продукты, содержащей реактор Фишера-Тропша;

извлечение из природного газа газовой фазы и жидкой фазы углеводородов в указанной установке извлечения газообразных углеводородов;

фракционирование жидкой фазы углеводородов с получением метана, этана, пропана, бутана и пентанов (обычно называемых конденсатом), а также их смесей в качестве исходного сырья;

подачу исходного сырья в установку конверсии газа в жидкие продукты для осуществления реакции в реакторе Фишера-Тропша и

конверсию по меньшей мере части исходного сырья по меньшей мере в одно из синтетического дизельного топлива и синтетического реактивного топлива.

[0032] В результате объединения природного газа с вторичным или дополнительным исходным сырьем, таким как побочные продукты природного газа, или комбинацией некоторых или всех указанных компонентов обеспечивается значительное увеличение выхода синтетического топлива. Таким образом, побочные продукты, обладающие низкой ценностью, которые используются в качестве исходного сырья в объединенной установке GTL и извлечения жидких углеводородов, обеспечивают особое преимущество.

[0033] В соответствии с дополнительным аспектом одного варианта осуществления настоящего изобретения предлагается способ повышения выхода по объему синтетического дизельного топлива, получаемого в контуре конверсии газа в жидкие продукты, содержащем генератор синтез-газа, контур кондиционирования и контур улучшения синтез-газа, включающий

обеспечение источника природного газа;

получение по меньшей мере из одной из частей указанного источника природного газа метана, этана, пропана, бутана, конденсата и их смесей в качестве дополнительного исходного сырья для указанного генератора синтез-газа;

подачу указанного дополнительного исходного сырья в указанный генератор синтез-газа в дополнение к указанному природному газу и

составление синтетического дизельного топлива с выходом, превышающим выход при отсутствии введения указанного дополнительного исходного сырья в указанный генератор синтез-газа.

[0034] В соответствии с дополнительным аспектом одного варианта осуществления настоящего изобретения предлагается способ повышения выхода по объему синтетического дизельного топлива, получаемого в контуре конверсии газа в жидкие продукты, содержащем генератор синтез-газа, контур кондиционирования и контур улучшения синтез-газа, включающий

обеспечение источника природного газа;

получение по меньшей мере из одной из частей указанного источника природного газа метана, этана, пропана, бутана, конденсата и их смесей в качестве основного исходного сырья для указанного генератора синтез-газа;

подачу указанного основного исходного сырья в указанный генератор синтез-газа и

составление синтетического дизельного топлива с выходом, превышающим выход при отсутствии введения указанного основного исходного сырья в указанный генератор синтез-газа.

[0035] В соответствии с дополнительным аспектом одного варианта осуществления настоящего изобретения предлагается способ синтеза углеводородов, включающий этапы

обеспечения источника природного газа, содержащего побочные продукты;

извлечения фракций побочных продуктов из природного газа;

обеспечения по меньшей мере части любой из указанных фракций для применения в качестве исходного сырья для генератора синтез-газа;

составления потока, богатого водородом, с помощью генератора синтез-газа;

каталитической конверсии указанного потока с получением углеводородов, содержащих по меньшей мере нафту;

рециркуляции по меньшей мере части нафты в указанный генератор синтез-газа с образованием обогащенного потока, богатого водородом; и

рециркуляции указанного обогащенного потока, богатого водородом, для конверсии для повышения синтеза углеводородов.

[0036] Примерами многочисленных преимуществ, вытекающих из реализации технологии в данной заявке, являются следующие:

a) продукт или добавка на основе высококачественного дизельного топлива;

b) высококачественное дизельное или реактивное топливо, не содержащее серы;

c) отсутствие побочных продуктов переработки нефти или сырья, обладающего низкой ценностью, такого как нафта, этан, пропан и бутан;

d) полностью сгорающее дизельное и реактивное топливо, обеспечивающее низкий уровень выбросов;

e) повышенное цетановое число с сопутствующими повышенными характеристиками;

f) значительный выход по объему дизельного/реактивного топлива по сравнению с традиционными способами с применением реактора Фишера-Тропша;

g) применение побочных продуктов природного газа для синтеза высококачественного синтетического топлива и

h) повышенный выход синтетического топлива посредством применения побочных продуктов природного газа совместно с природным газом или без природного газа.

[0037] Далее представлено описание графических материалов, в общем описывающих настоящее изобретение, при этом ссылка будет дана на сопутствующие графические материалы, которые иллюстрируют предпочтительные варианты осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

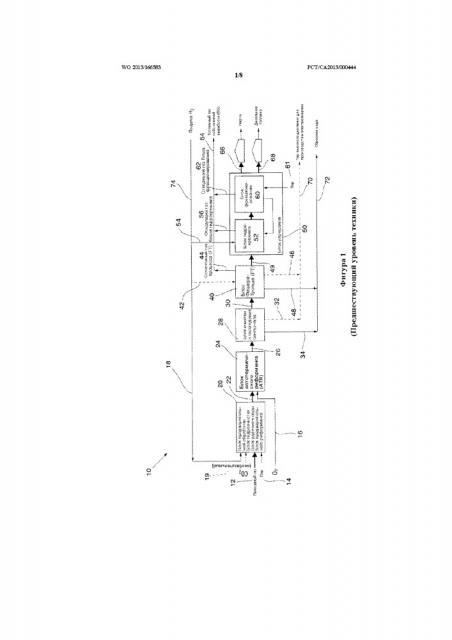

[0038] Фигура 1 представляет собой блок-схему технологии из предшествующего уровня техники с применением технологии автотермического риформинга;

[0039] фигура 2 представляет собой блок-схему технологии из предшествующего уровня техники с применением технологии парового риформинга метана;

[0040] фигура 3 представляет собой блок-схему, аналогичную представленной на фигуре 1, иллюстрирующую первый вариант осуществления настоящего изобретения;

[0041] фигура 4 представляет собой блок-схему, аналогичную представленной на фигуре 2, иллюстрирующую дополнительный вариант осуществления настоящего изобретения;

[0042] фигура 5 представляет собой блок-схему еще одного дополнительного варианта осуществления настоящего изобретения, предусматривающего комбинацию технологий автотермического риформинга и парового риформинга метана;

[0043] фигура 6 представляет собой технологическую схему способа, иллюстрирующую еще один дополнительный вариант осуществления технологии по настоящему изобретению, предусматривающей интеграцию технологий автотермического риформинга и парового риформинга метана;

[0044] фигура 7 представляет собой упрощенную схему традиционной установки извлечения жидких углеводородов, и

[0045] фигура 8 представляет собой технологическую схему способа, иллюстрирующую еще один вариант осуществления технологии по настоящему изобретению в установке переработки природного газа.

[0046] Аналогичные элементы обозначены на чертежах одинаковыми позициями.

[0047] Пунктирные линии, применяемые на чертежах, обозначают дополнительные операции.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0048] Настоящее изобретение обладает применимостью в области синтеза топлива.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0049] Ссылаясь на фигуру 1, иллюстрирующую предшествующий уровень техники, представлена блок-схема контура, предназначенного для конверсии газа в жидкие продукты и получения в результате нафты и синтетического дизельного топлива. Способ в общем обозначен позицией 10 и его осуществление начинается подачей 12 природного газа, исходное сырье для которого может быть в виде неочищенного газа из месторождения или обработанного газа, соответствующего требованиям транспортирования по трубопроводу, из которого удалено основное количество серы и жидкие углеводороды. Затем выполняется предварительная обработка природного газа в блоке 20 предварительной обработки, на которую при необходимости могут быть поданы пар 14, водород 18 и необязательно диоксид углерода 19. Как известно специалистам в данной области техники, блок предварительной обработки для осуществления таких типовых операций может содержать блок гидроочистки подаваемого газа, блок удаления серы и блок с защитным слоем, а также блок предварительного риформинга для получения потока 22 чистого парообразного сырья для генератора синтез-газа, представленного на фигуре 1 блоком 24 автотермического риформинга (ATR). ATR 24 может представлять собой любой подходящий блок частичного каталитического окисления, однако, в качестве примера, блок ATR, применимый для осуществления данного способа, представляет собой таковой от Haldor Topsoe A/S., Uhde GmbH и CB&I Lummus Company. Было обнаружено, что способ и устройство ATR могут эффективно применяться для технологии по настоящему изобретению и, соответственно, они будут рассмотрены далее в данном документе.

[0050] В общем, как известно из способа ATR, таковой по сути стадию термического катализа, на которой применяют частичную подачу 16 кислорода для конверсии предварительно кондиционированного подаваемого природного газа, в синтез-газ 26, содержащий в основном водород и монооксид углерода.

[0051] Полученный таким образом синтез-газ затем подвергают операциям охлаждения и очистки в блоке 28 с последующим образованием пара 32 и удалением полученной воды 34. Обычной практикой в предшествующем уровне техники является применение реакции конверсии водяным паром (WGS) чистого синтез-газа 30 с целью приведения соотношения водорода и диоксида углерода к значению, близкому 2,0:1, которое обеспечивает оптимальные условия функционирования блока 40 Фишера-Тропша. Включение реакции конверсии водяным паром не является предпочтительным для данного способа, поскольку все количество углерода, представленного в основном в форме CO, сохраняется и используется для максимизации выхода жидких продуктов синтеза. В данном способе необязательно может предусматриваться дополнительное добавление водорода 42 для максимизации конверсии в синтетическое дизельное топливо. Как известно специалистам в данной области техники, сырой синтез-газ на различных этапах может быть подвергнут дополнительной обработке с применением блоков скрубберов и блоков с защитными слоями с целью удаления аммиака и соединений серы с получением сравнительно чистого синтез-газа 30, пригодного для применения в блоке Фишера-Тропша. Блок снижения объема инертных компонентов, подаваемых в блок 40 Фишера-Тропша, необязательно по потоку чистого синтез-газа 30 может включать блок удаления диоксида углерода (не показан), при этом максимизируют концентрацию монооксида углерода. Затем синтез-газ подают в реактор 40 Фишера-Тропша с получением углеводородов и воды. Полученные таким образом углеводороды затем пропускают через установку улучшения продукта, в общем обозначенную позицией 50 и обычно включающую стадию 52 крекинга углеводородов, стадию 60 фракционирования продукта, при этом получают фракцию нафты 66, а также в качестве дополнительного продукта получают дизельное топливо 68. Дизельное топливо 68, составленное в данном способе, традиционно известно, как синтетическое дизельное топливо. Например, данный способ приводит к составлению 1000 баррелей в сутки (бар/сутки) продукта, исходя из от 10 до 15 тыс. ст. куб. футов в сутки (MSCFD) природного газа. Как показано на блок-схеме, источник водорода 74 подают в блок 52 крекинга углеводородов в виде потоков 54. Далее энергия 32 из генератора 24 синтез-газа, как правило, в виде пара, может использоваться для получения электроэнергии, и, аналогичным образом, это касается реактора 40 Фишера-Тропша, генерирующего энергию 46.

[0052] В табл.1 приведено сравнение дизельного топлива, полученного с применением способа FT, и традиционного дизельного топлива на основе нефти.

ТАБЛИЦА 1

Сравнение характеристик дизельного топлива, полученного с применением способа FT, и традиционного дизельного топлива

| Характеристики дизельного топлива | Дизельное топливо, полученное с применением способа FT | Традиционное дизельное топливо |

| Химическая формула | Парафин | С12H26 |

| Молекулярная масса (кг/кмоль) | 170-200 | |

| Цетановое число | >74 | 50 |

| Плотность (кг/л) при температуре 15ºС | 0,78 | 0,84 |

| Низшая теплота сгорания (МДж/кг) при температуре 15ºС | 44,0 | 42,7 |

| Низшая теплота сгорания (МДж/л) при температуре 15ºС | 34,3 | 35,7 |

| Стехиометрическое соотношение воздух/топливо (кг воздуха/кг топлива) | 14,53 | |

| Содержание кислорода (вес. %) | ~0 | 0-0,6 |

| Кинематическая вязкость (мм2/с) при температуре 20ºС | 3,57 | 4 |

| Точка воспламенения (ºС) | 72 | 77 |

| Источник: KMITL Sci. Tech. J., Vol.6, No. 1, Jan.-Jun. 2006, p. 43. |

[0053] Как известно специалистам в данной области техники, дополнительным преимуществом способа, представленного на фигуре 1, и всех систем, обеспечивающих осуществление настоящего изобретения, является то, что на стадии 60 фракционирования может быть предусмотрена дополнительная боковая отпарная колонна (не показана) с целью получения еще одной фракции, составляющей примерно 25% объема синтетического дизельного топлива (от 200 до 300 баррелей в сутки (бар/сутки)), которую называют реактивным топливом, полученным с применением способа FT. Типовые характеристики реактивного топлива, полученного с применением способа FT, приведены в таблице 2.

ТАБЛИЦА 2

Типовые характеристики реактивного топлива, полученного с применением способа FT

| Типовые характеристики продукта | Реактивное топливо, полученное с применением способа FT |

| Кислотность, мг KOH/г | 0,10 |

| Ароматические углеводороды, макс., (об.%) | <25,0 |

| Сера, масс. % | <0,40 |

| Перегонка,°C50% отгонаКонечная точка | Мин. 125°C, макс. 190°C270°C |

| Давление пара, макс., кПа | 21 |

| Точка воспламенения,°C | - |

| Плотность при температуре 15°C, кг/м3 | 750-801 |

| Точка застывания, макс.,°C | -51 |

| Полезная теплота сгорания топлива, мин., МДж/кг | 42,8 |

| Высота некоптящего пламени, мин., мм | 20 |

| Содержание нафталинов, макс, (об.%) | <3,0 |

| Степень коррозии медной пластины, 2 ч при 100°C, макс., класс |