Устройство измерения массового расхода, молекулярной массы и влажности газа

Иллюстрации

Показать всеИспользование: для измерения массового расхода газа, абсолютной влажности газа и контроля состава газа по определению средней молярной массы газовой смеси или молярной массы однокомпонентного газа. Устройство содержит в едином корпусе блок измерения с расположенными в нем датчиками и блок электронной обработки сигнала. В блоке измерения расположены датчик абсолютного давления газа мембранного типа, сорбционно-емкостный датчик влажности газа, датчики плотности газа на основе кварцевых резонаторов камертонного типа, датчики температуры и элемент измерения расхода газа по перепаду давления в виде газового канала с переменным сечением типа трубки Вентури. Блок электронной обработки сигналов датчиков содержит схемы формирования и усиления первичных сигналов датчиков, схемы вторичной нормализации сигналов датчиков давления, влажности и схемы вычисления значений молярной массы газа, массового расхода газа с компенсацией погрешности сжатия и цифровые индикаторы измеряемых величин. Технический результат - возможность одновременного измерения прямого массового расхода газа с компенсацией ошибки сжатия, определения молярной массы и его абсолютной влажности, расширение функциональных возможностей и точности измерения расхода газа. 1 ил.

Реферат

Заявляемое устройство относится к области измерения массового расхода газа и контроля изменения состава газа и может быть использовано в промышленности, коммунальном хозяйстве и научных исследованиях для контроля расхода, состава и влажности газа при транспортировки и переработки природного газа, контроля оптимального состава газовых смесей горючих газов, управлением подачи газа в био-каталитические реакторы, высоко- и низкотемпературные электрохимические топливные элементы, повышения точности коммерческого учета газа в жилищно-коммунальном хозяйстве, контроль работы генераторов влажного газа и осушения газа, контроль исходных компонентов и продуктов био- и гетерокаталитических реакций в потоке газа, контроль расхода и состава газа в вакуум-плазменном напылении покрытий и газа-носителя в инжекционных технологиях металлургии.

Известен датчик плотности газа (Пат. US 4734609) на основе кварцевого резонатора камертонного типа. Датчик реагирует на изменение плотности газа изменением своей резонансной частоты, и может использоваться как в составе измерительного прибора так и отдельно в качестве элемента контролирующего только изменение плотности газа. Недостатком известного устройства является отсутствие возможности измерения абсолютного давления газа, температуры, расхода и влажности газа.

Известен турбинно-вибрационный массовый расходомер (Пат. US 4411161), предназначенный для одновременного измерения массового расхода газа и его плотности, содержащий турбинный расходомер и кварцевый резонатор камертонного типа, выступающий в качестве измерителя плотности газа вибрационного типа. Частотный выходной сигнал турбинного расходомера, соответствующий объемному расходу и частотный выходной сигнал камертонного резонатора, пропорциональный плотности преобразуются с целью вычисления массового расхода газа. Однако известное устройство не предназначено для измерения молярной массы и влажности газа. В нем отсутствуют датчик абсолютного давления газа, датчик температуры и датчик влажности газа, необходимые для получения значений молярной массы и влажности газа.

Известны способ и устройство измерения массового расхода, плотности и вязкости газа (Пат. US 5359881, РФ 2390733) содержащий кориолисовский измеритель массового расхода с устройствами возбуждения колебаний U-образной трубки по которой проходит измеряемый газ или жидкость с устройством измерения угла смещения колеблющейся трубки, двух датчиков абсолютного давления газа мембранного типа, один расположен на входе трубки кориолиса другой соответственно на выходе. В данных способах измерения, U-образная трубка Кориолиса выступает в качестве сужающего устройства, создающего перепад давления газа и одновременно, выступающая в качестве элемента измеряющего массовый расход газа. Используя измеряемые параметры массового расхода газа и статического давления можно найти вязкость и/или плотность измеряемой среды. Однако с помощью данных устройств можно корректно измерять плотность только несжимаемых веществ, например жидкостей, кориолисовский расходомер технически сложное устройство и имеет ограничения по верхнему пределу измеряемого расхода, связанное с ограничением максимального диаметра вибрирующей трубки. Так же в данных устройствах отсутствует возможность измерения влажности газа.

Известны устройства измерения молекулярного веса газа (Пат. JP 2013015362; RU 2556288) состоящие из измерительной камеры в которой расположены вибрационный датчик плотности газа на основе пьезоосциллятора, датчик абсолютного давления газа мембранного типа, датчики температуры и блока электронной обработки сигналов датчиков. В данных приборах измеряется изменение резонансной частоты осцилляторов при изменении плотности и/или молярного веса газа, при этом мембранный датчик давления измеряет абсолютное давление газа. Из отношения плотности газа к давлению вычисляемся молярная масса газа с учетом температурных изменений. Однако данные измерители не имеют элементов измерения массового расхода газа, что ограничивает их функциональные возможности.

Наиболее близким к заявляемому является устройство (WO 2016014053) которое представляет из себя первичный преобразователь зондового типа с удаленным блоком электронной обработки сигналов и содержит вибрационный датчик плотности газа в виде полой трубки по которой проходит анализируемый газ, при этом трубка колеблется на частоте собственного механического резонанса, устройство формирования перепада давления типа трубки Вентури, соединенное последовательно с датчиком плотности, при этом трубка датчика плотности выполняет функцию узкой части трубки Вентури. Дополнительно известное устройство содержит датчики статического давления газа, расположенные на входе в трубку Вентури и непосредственно в трубки вибрационного датчика плотности, и измеряющие перепад статического давления газа зависимый от скорости движения газа в разных сечениях канала, датчики температуры газа и нагреватель поддерживающий изотермический режим работы устройства и разницу температур по длине преобразователя, клапаны для регулировки потока газа. Известный преобразователь предназначен в первую очередь для контроля состава природного газа при погружении непосредственно в геологической скважину и функция измерения расхода газа является вспомогательной. Вибрационный датчик плотности газа данного устройства состоит из металлической или композитной трубки диаметром 2,5-10 мм, длиной 100-250 мм с электромагнитным механизмом возбуждения и измерения колебаний. Связь между плотностью газа и резонансной частотой трубки датчика плотности описывается выражением

где: ρ - плотность газа; ω - резонансная частота трубки; А, В, С - постоянные параметры. Изменение резонансной частоты происходит на линейном участке обратной квадратичной зависимости, которую с учетом температуры можно апроксимировать линейной функцией ω(ρ,Т)=ω(Т0)+аТ+вρ

где: ω(Т0) - резонансная частота при начальной температуре; а, в - константы.

Молекулярная масса вычисляется по уравнению Клапейрона-Менделеева, при этом плотность, температура и давление газа являются экспериментально измеряемыми величинами. Данное устройство определения молекулярной массы газа можно использовать и для измерения объемного и массового расхода газа по перепаду давления на сужении. Однако в данном случае верхнее значение измеряемого расхода будет определяться максимальным диаметром вибрирующей трубки, который ограничен 10 мм.

Данное ограничение связано с техническими трудностями возбуждения и стабилизации резонансных колебаний при увеличении размера, а также устранением паразитных упругих и термоупругих напряжений. Другим недостатком данного устройства можно считать сложность конструкции преобразователя и в том числе датчика плотности, использующего специальную трубку с закрепленным в этой трубке датчиком абсолютного давления газа и устройствами возбуждения и измерения колебаний трубки. В данном устройстве не предусмотрена компенсация погрешности сжимаемости газа при больших перепадах давления и возможность измерения влажности газа.

Задачей предлагаемого изобретения является создание массового расходомера с функциями измерения молярной массы и влажности газа. Эта задача решается за счет использования в конструкции двух датчиков плотности газа на основе кварцевых резонаторов камертонного типа, одного мембранного датчика абсолютного давления газа, датчика влажности, трех датчиков температуры, элемента формирования перепада давления потока газа типа трубки Вентури и блока электронной обработки сигналов датчиков.

Сущность изобретения заключается в том, что сигналы датчика абсолютного давления, датчиков температуры и датчиков плотности используются одновременно для определения массового расхода газа и его молярной массы, а дополнительное использование датчика влажности расширяет функциональные возможности прибора.

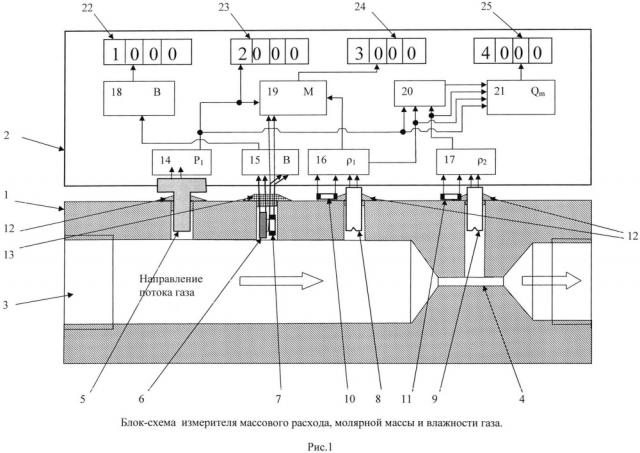

Предлагаемое устройство измерения массового расхода, молярной массы и влажности газа, блок- схема которого приведена на рис. 1 содержит в едином корпусе блок датчиков 1 и блок электронной обработки сигналов датчиков 2. Блок датчиков 1 представляет собой металлическое основание с полым цилиндрическим каналом 3 для прохода газа и имеющего сужающуюся часть 4 с меньшим сечением, предназначенную для создания перепада давления газа по длине канала при течении газа, и представляющую стандартный элемент датчика объемного расхода газа типа трубки Вентури. В верхней части основания блока датчиков, в отверстиях соединенных с широкой входной частью трубки Вентури, закреплены датчик статического давления мембранного типа 5, сорбционно-емкостный датчик влажности 6, резистивный датчик температуры 7 и датчик плотности газа на основе кварцевого резонатора камертонного типа 8. В отверстии соединенном с узкой частью 4 трубки Вентури закреплен датчик плотности газа 9 аналогичный датчику 8. Все датчики имеют герметичное соединение с основанием блока, при этом мембранный датчик давления 5 и датчики плотности газа 8 и 9 соединены с основанием металлическим припоем 12, а датчик влажности 6 и температуры 7 композитным непроводящим герметиком 13. Рядом с датчиками плотности размещены датчики температуры 10, 11 резистивного типа, закрепленные припоем 12 и контактирующие с основанием и металлическим корпусом датчиков плотности. В качестве датчиков плотности используются стандартные кварцевые резонаторы камертонного типа с резонансной частотой 32768 Гц в цилиндрическом корпусе с отверстием в нем для прохода газа. Блок электронной обработки сигналов 2 содержит схемы первичного формирования и преобразования сигналов датчиков давления 14, влажности 15, плотности 16, 17, схему вторичного преобразования сигнала датчика влажности 18, схему вычисления молярной массы газа 19, схему компенсации погрешности сжимаемости газа 20 при измерении массового расхода газа, схему вычисления массового расхода газа 21 и цифровые индикаторы измеряемых показаний влажности 22, давления 23, молярной массы 24 и массового расхода газа 25. На блок-схеме рис. 1 стрелками показаны направления и последовательность передачи сигналов между схемами и датчиками.

Предлагаемое устройство работает следующим образом. Поток анализируемого газа проходит по цилиндрическому каналу 3 с сужающейся частью 4, при этом мембранным датчиком давления 5 измеряется статическое давление газового потока. Сорбционно-емкостный датчик влажности 6 измеряет абсолютную влажность газа. Датчик температуры 7 измеряет температуру газа вблизи датчика влажности и сигнал датчика 7 используется для компенсации температурно-сорбционной погрешности измерения концентрации паров воды датчиком влажности, а также для вычисления молярной массы газа в схеме 19. Датчики плотности газа 8 и 9 измеряют плотность газа, зависимую от статического давления соответственно в широкой 3 и узкой 4 частях канала трубки Вентури. Резонансная частота кварцевых резонаторов, используемых в качестве датчиков плотности изменяется линейно и обратно-пропорционально плотности газа («Frequency dependence of a quartz oscillator on gas pressure» K.Kokubun, M. Hirata is ed.// J.Vac.Sci.Technol. A3(6), 1985, p. 2184-2187) и уменьшается при увеличении плотности газа

где Δω - изменение резонансной частоты; ω0 - резонансная частота; ρГ - плотность газа; ρ0 - плотность кварца.

Сигналы терморезистивных датчиков температуры 10 и 11 используются для компенсации температурной зависимости изменения резонансной частоты кварцевых резонаторов. Определение молярной массы газа основано на использовании закона Менделеева-Клапейрона:

откуда молярная масса газа М равна:

где P1 - давление газа, измеряемое мембранным датчиком давления 5; Т - температура газа, измеряемая датчиком температуры 7; ρГ - плотность газа, измеряемая датчиком плотности 8; R - универсальная газовая постоянная. Вычисление значения молярной массы газа М по формуле 1) осуществляется схемой 19 блока электронной обработки сигналов датчиков.

Массовый расход газа измеряется по перепаду статического давления газа в потоке, проходящем через узкое сечение газового канала типа трубки Вентури. Перепад статического давления газа между широкой и узкой частью газового канала определяется как пропорциональный статическому давлению перепад плотности газа в отводящих отверстиях, с расположенными в них датчиками плотности. Соответственно изменение плотности в широкой части трубки измеряется датчиком плотности 8, в узкой части датчиком 9. Массовый расход QM для сжимаемых сред, какими являются газы описывается известным уравнением массового расхода газа по перепаду давления на сужающейся части канала

где A1 - площадь широкого сечения канала трубки Вентури; А2 - площадь узкого сечения канала трубки Вентури; ρГ - плотность газа на входе сужения; P1 - статическое давление газа в широкой части трубки; Р2 - статическое давление в узкой части трубки; С - константа определяемая размерами трубки Вентури и числом Рейнольдса; ε - коэффициент сжимаемости газа, учитывающий изменение плотности и скорости потока в сужении при изменении давления в результате изменения сечения канала.

В предлагаемом устройстве измеряется не статическое давление в широкой и узкой частях трубки, а плотность газа пропорциональная статическому давлению, поэтому уравнение 2) для массового расхода можно записать как

где P1 - статическое давление газа в широкой части трубки Вентури, измеряемое датчиком давления мембранного типа 5; ρ1 - статическая плотность газа в широкой части трубки, измеряемая датчиком плотности 8; ρ2 - плотность газа в узкой части трубки, измеряемая датчиком плотности 9.

Для сжимаемых сред, таких, как газы, изменение статического давления приводит к изменению плотности газа и соответственно к изменению скорости потока газа в сужающейся части трубки Вентури, что учитывается введением коэффициента сжимаемости газа ε в формуле расхода газа для сжимаемых сред при использовании устройства с перепадом давления. Коэффициент сжимаемости для реальных газов в аналитическом виде описывается сложной функцией размеров каналов трубки, давлений на участках трубки и показателем адиабаты или политропы для конкретного газа.

В адиабатических условиях:

где: γ - показатель адиабаты или политропы газа (1<γ<1,5)

откуда статическое давление Р2 в сужающейся части трубки Вентури равно:

В предлагаемом устройстве значения P1, ρ1γ, ρ2γ в формуле 5) являются измеряемыми, соответственно датчиком абсолютного давления 5 и датчиками плотности газа 8 и 9. С учетом выражения 5) уравнение массового расхода газа 3) при наличии расширения газа в сужающейся части трубки Вентури, для предлагаемого устройства можно представить как:

В заявляемом устройстве первичные сигналы датчиков формируются и усиливаются схемами 14, 15, 16 и 17 блока электронной обработки сигналов датчиков рис. 1. Из схемы 14 первичного преобразователя датчика давления газа сигнал поступает на цифровой индикатор 23, схему вычисления молярной массы газа 19, схему компенсации сжимаемости газа 20 и схему вычисления массового расхода газа 21. Из схемы 15 первичного преобразователя влажности газа термокомпенсированный сигнал поступает на вход схемы вторичного усиления 18 и с выхода схемы 18 поступает на вход цифрового индикатора 22. Сигнал термодатчика 7 передается в схему 15 и параллельно в схему 19. Схема первичного преобразования 16 формирует термокомпенсированный сигнал датчика плотности газа 8, который поступает в схему вычисления молярной массы газа 19, схему компенсации сжимаемости газа 20 и схему вычисления массового расхода газа 21. Схема первичного преобразования 17 формирует термокомпенсированный сигнал датчика плотности газа 9, который передается в схему компенсации сжимаемости газа 20 и в схему вычисления массового расхода газа 21. Выходной сигнал схемы 19 пропорциональный молярной массе газа, вычисленный в соответствии с формулой 1) поступает на цифровой индикатор 24. В схеме 20, компенсации погрешности сжимаемости газа, производится преобразование входных сигналов в соответствии с формулой 5) и выходной сигнал поступает на вход схемы вычисления массового расхода газа 21. В схеме 21 производится преобразование входных сигналов в соответствии с формулой 6) и выходной сигнал пропорциональный массовому расходу газа поступает на вход цифрового индикатора 25.

Дополнительным преимуществом предлагаемого устройства является повышение точности измерения при больших перепадах давления на входе сужающейся части трубки и измерение больших расходов газа при стандартных потерях давления для устройств работающих на принципах перепада давления.

Устройство измерения массового расхода и молярной массы и влажности газа, содержащее измеритель расхода газа по перепаду давления газа типа трубки Вентури с датчиками статического давления газа мембранного типа, датчики температуры, датчики плотности газа на основе вибрирующей трубы, отличающееся тем, что устройство размещено в едином корпусе и содержит блок измерения и блок обработки сигналов датчиков, при этом блок измерения массового расхода, молярной массы, давления и влажности газа содержит два датчика плотности газа на основе кварцевых резонаторов камертонного типа, один датчик статического давления газа мембранного типа и сорбционно-емкостный датчик влажности, закрепленные соответственно с помощью металлического припоя и непроводящего герметика, а блок электронной обработки сигналов датчиков содержит схемы формирования первичных сигналов датчиков, схему вычисления молярной массы газа, схему вычисления расхода газа со схемой компенсации погрешности сжимаемости газа и четыре цифровых индикатора измеряемых значений абсолютной влажности, давления, молярной массы и расхода газа.