Полимерная армированная труба с электроподогревом

Иллюстрации

Показать всеИзобретение относится к нефтегазовой отрасли и может быть использовано для сбора и транспортировки нефти, воды, газа, химических реагентов посредством трубопроводов на основе длинномерных гибких полимерных армированных труб. Техническим результатом изобретения является снижение тепловых потерь в окружающую среду и предотвращение замерзания транспортируемого по трубе флюида при отрицательных температурах с высокими прочностными характеристиками. Полимерная армированная труба состоит из внутреннего полимерного слоя, составляющего основу трубы, на наружную поверхность которого последовательно наносят армирующий слой, промежуточную полимерную оболочку, повив из изолированных проводников, имеющих дополнительную внешнюю оболочку в виде сектора кольца, ограниченного внутренним и внешним радиусом укладки проводников, и внешнюю полимерную оболочку, при этом армирующий слой выполнен из повивов металлических или полимерных лент, полимерных нитей или металлических проволок. 4 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к нефтегазовой отрасли и может быть использовано для сбора и транспортировки нефти, воды, газа, химических реагентов посредством трубопроводов на основе длинномерных гибких полимерных армированных труб.

УРОВЕНЬ ТЕХНИКИ

Известна конструкция гибкой армированной трубы, которая имеет наружный слой и один внутренний слой, выполненные из полимерного материала, между которыми расположен по меньшей мере один армирующий слой, выполненный из стальной ленты, покрытой, по меньшей мере, с одной стороны адгезивом (RU 151014 U1, опубл. 29.09.2014).

Недостатками конструкции данной трубы можно считать применение в качестве армирующего слоя только стальной ленты и очень малое отношение толщины стальной ленты к внутреннему диаметру трубы, которое составляет 0,0006-0,002.

Известен трубопровод, раскрытый в RU 147579 U1, опубл. 21.02.2013, с системой электроподогрева, содержащий шлангокабель, состоящий из рабочей трубы, по всей длине которой установлен нагревательный элемент, заключенный во внешнюю оболочку. В качестве нагревательного элемента использован высокоомный проводник, навитый вокруг рабочей трубы, а поверх высокоомного проводника навиты также вокруг рабочей трубы два неперекрещивающихся изолированных низкоомных проводника, при этом шаг навивки высокоомного проводника много больше шага навивки низкоомных проводников, первый и второй низкоомные проводники поочередно электрически соединены с высокоомным проводником в отдельных местах их перекрещивания, по ходу намотки отстоящих друг от друга на различные расстояния. Труба имеет теплоизоляционный слой, размещенный между нагревательным элементом и внешней оболочкой.

Недостатком данной полезной модели является крайне сложная система коммутации низкоомных и высокоомных проводников, взаимное перекрещивание проводников, различные расстояния между проводниками в ходе намотки.

Известна многослойная труба, раскрытая в RU 120183 U1, опубл. 18.05.2012, включающая внутреннюю полимерную трубу, армирующую систему из высокопрочных нитей, которые могут быть объединены в группы, формирующие ленты.

Рассматриваемая ПМ имеет хорошие весовые характеристики и теплоизоляционные свойства вследствие армирования трубы-основы полимерными нитями или лентами, но не содержит системы подогрева транспортируемого флюида, что ограничивает применение этой многослойной трубы в зимних условиях.

Известна заявка на изобретение RU 2014/137407, опубл. 19.04.2013, содержащая Трубопровод с подогревом для жидкости, содержащий внутреннюю трубку, внешнюю оплетку, и нагревательный элемент, расположенный между внутренней трубкой и внешней оплеткой, при этом нагревательный элемент содержит внутренний сердечник, выполненный из первого металлического материала и наружный кожух, выполненный из второго металлического материала.

Несмотря на наличие встроенных нагревательных элементов, трубопровод имеет ограничения по механической прочности, т.к. нагревательные элементы расположены под внешней оплеткой и при значительном внутреннем давлении в трубе именно армирующие элементы должны воспринимать всю возникающую радиальную механическую нагрузку, что снизит надежность всей конструкции трубы в целом.

Известно изобретение [RU2315223 от 13.04.2006], включающее гибкую, грузонесущую, полимерную трубу, стенки которой выполнены из сплошного слоя полимерного материала, внутри которого размещены продольные и поперечные армирующие элементы в виде металлических проволок или лент или высокопрочных химических волокон.

В представленном изобретении отсутствуют теплоизолирующие слои и встроенная система электрообогрева грузонесущей трубы.

Кроме того, из уровня техники известна гибкая армированная труба, раскрытая в RU 165000, опубл. 12.10.2015, прототип, имеющая внутренний и наружный слои, выполненные из полимерного материала, между которыми расположен армирующий слой из металлических лент, спирально намотанных 4-мя повивами, причем первые два повива металлических лент имеют одинаковое направление, а последующие повивы имеют противоположное направление, причем угол повивов металлических лент относительно оси трубы имеет величину 55±5°, а между металлическими лентами одного повива имеется зазор, составляющий от 5 до 15% от ширины ленты, толщина которой составляет 0,3-1,5 мм.

Рассматриваемый прототип имеет следующие недостатки:

- применение в качестве армирующего слоя только металлических лент снижает эксплуатационные характеристики трубы в части весовых характеристик и теплопроводности;

- несмотря на то, что теплопроводность рассматриваемой трубы за счет полимерных слоев ниже, чем у металлических труб, однако рассматриваемые трубы по этому показателю будут уступать металлическим трубам с теплоизолирующим покрытием;

- в настоящее время интенсивно применяются металлические теплоизолированные трубы со встроенными системами электрообогрева, что в рассматриваемой конструкции трубы отсутствует.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленной полезной модели является конструкция гибкой высоконапорной полимерной армированной трубы, обладающей высокими эксплуатационными свойствами, такими как, повышенная теплоизоляция, встроенная система электрообогрева.

Техническим результатом изобретения является снижение тепловых потерь в окружающую среду и предотвращение замерзание транспортируемого по трубе флюида при отрицательных температурах, а также снижение времени на монтаж трубопровода и затрат на обслуживание трубопровода при его эксплуатации, увеличение срока службы трубопровода.

Указанный технический результат достигается за счет того, что полимерная армированная труба содержит внутренний полимерный слой, составляющий основу трубы, на наружную поверхность которого последовательно наносится армирующий слой, промежуточная оболочка, повив из изолированных проводников, имеющих дополнительную внешнюю оболочку в виде сектора кольца, ограниченного внутренним и внешним радиусом укладки проводников, и внешняя полимерная оболочка. При этом армирующий слой выполнен из по крайней мере двух повивов металлических проволок или нитей или металлических или полимерных армирующих лент.

Между армирующим слоем и повивом из изолированных проводников нанесена полимерная оболочка.

Между повивом из изолированных проводников и внешней полимерной оболочкой может быть нанесен теплоизолирующий слой.

Под внешней полимерной оболочкой может быть нанесен повив из металлической ленты.

В повиве из изолированных проводников расположены одиночные изолированные проводники, а также проводники в виде витых пар или оптических модулей.

По крайней мере, один повив металлических армирующих лент, полимерных армирующих лент, нитей или металлических проволок имеет противоположное направление намотки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

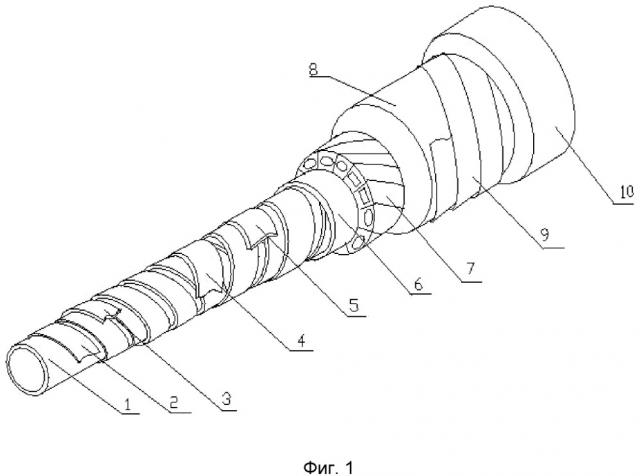

Фиг. 1 – высоконапорная гибкая полимерная армированная труба (вариант 1).

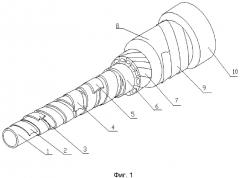

Фиг. 2 – высоконапорная гибкая полимерная армированная труба (вариант 2).

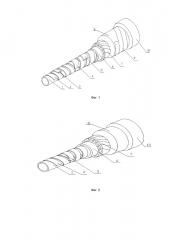

Фиг. 3 – высоконапорная гибкая полимерная армированная труба (вариант 3).

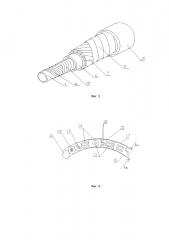

Фиг. 4 – фрагмент повива из изолированных проводников.

1 – внутренний полимерный слой; 2 – первый повив армирующих лент; 3 – второй повив армирующих лент; 4 – третий повив армирующих лент; 5 – четвертый повив армирующих лент; 6 – промежуточная полимерная оболочка; 7 – повив из изолированных проводников; 8 – теплоизолирующий слой; 9 – повив из металлической ленты; 10 – внешняя полимерная оболочка; 11 – первый повив армирующих проволок или нитей; 12 – второй повив армирующих проволок или нитей; 13 – проводник; 14 – изоляционный слой проводника; 15 – внешняя оболочка проводника; 16 – внутренний радиус укладки проводников; 17 – внешний радиус укладки проводников; 18 – выступы; 19 – витая пара; 20 – оптические модули; 21 – заполнители.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В соответствии с первым вариантом изобретения (фиг. 1) полимерная армированная труба содержит внутренний полимерный слой (1), составляющий основу трубы, на наружную поверхность которого последовательно наносят армирующий слой, из четырех последовательно спирально намотанных повивов (2-5) армирующих полимерных или металлических лент, промежуточную оболочку (6), повив (7) из изолированных проводников и внешнюю полимерную оболочку (10). Дополнительно между армирующим слоем и повивом (7) из изолированных проводников (13) нанесена промежуточная полимерная оболочка (6) в виде сплошного полимерного слоя, толщина которого составляет примерно 5% от внешнего диаметра трубы и определяется геометрическим соответствием между отдельными элементами конструкции.

Дополнительно между повивом (7) из изолированных проводников и внешней полимерной оболочкой (10) может быть нанесен теплоизолирующий слой (8), толщина которого составляет от 5 до 15 мм и определяется требуемыми теплоизолирующими свойствами.

Дополнительно под внешней полимерной оболочкой (10) может быть уложен повив из металлической ленты (9) толщиной 0,2-0,6мм, который может быть нанесен на теплоизолирующий слой (8), или на повив (7) из изолированных проводников в случае отсутствия в конструкции заявленной трубы теплоизолирующего слоя (8).

В соответствии с заявленной изобретением конструкция заявленной армированной полимерной трубы может иметь различные покрытия.

На фиг. 2 (вариант 2) изображена высоконапорная полимерная армированная труба, состоящая из внутреннего полимерного слоя (1), составляющего основу трубы, первого повива армирующих лент (2), второго повива армирующих лент (3), причем направления повивов имеют противоположное направление, поверх повивов армирующих лент наложена промежуточная полимерная оболочка (6), поверх которой наложен повив (7) из изолированных проводников, теплоизолирующий слой (8) и внешняя оболочка 10.

На фиг. 3 (вариант 3) изображена высоконапорная полимерная армированная труба, состоящая из внутреннего полимерного слоя (1), составляющего основу трубы, первого повива армирующих нитей или проволок (11), второго повива армирующих нитей или проволок (12), при этом повивы имеют противоположное направление, поверх повивов армирующих нитей наложена промежуточная полимерная оболочка (6), поверх которой наложен повив (7) из изолированных проводников, повив металлической ленты (9), имеющий внешнюю оболочку (10).

На фиг. 4 изображен фрагмент повива (7) изолированных проводников. Каждый элементарный проводник (13) круглой или прямоугольной формы имеет изоляционный слой (14). Проводники могут иметь внешнюю оболочку (15) в виде сектора кольца, ограниченного внутренним (16) и внешним (17) радиусами укладки проводников. Секторные проводники в свою очередь могут иметь взаимно дополняющие выступы (18) по краям для взаимного сцепления. При необходимости в повиве изолированных проводников могут быть размещены проводники в виде витых пар (19), оптические модули (20) или просто заполнители (21). При этом повив (7) из изолированных проводников имеет толщину, определяемую надежными изоляционными свойствами и размерами проводника. Например, для проводника диаметром 1 мм, общепринятая толщина изоляции составит 0,8мм, а толщина оболочки около 0,7 мм. Таким образом, общая толщина слоя изолированных проводников составит 1+2*0,8+2*0,7=4,0 мм. Ширина изолированных проводников выбирается таким образом, чтобы их повив был максимально плотным без зазоров, и определяется длиной окружности повива деленной на количество проводников в повиве.

В заявленном изобретении может быть нанесено по крайней мере два повива полимерных нитей или металлических проволок или по крайней мере два повива металлических или полимерных армирующих лент. По крайней мере один повив металлических армирующих лент, полимерных армирующих лент, полимерных нитей или металлических проволок имеет противоположное направление намотки.

В заявленной высоконапорной полимерной армированной трубе внутренний слой (1), составляющий основу трубы, промежуточная полимерная оболочка (6) и внешняя полимерная оболочка (10) изготовлены из коррозионно-стойкого полимерного материала, выбранного из группы: полиэтилен, полиамид, сверхвысокомолекулярный полиэтилен, поливинилхлорид.

В качестве теплоизолирующего слоя (8) применяют материалы с низкой тепловодностью, такие как вспененные полиэтилен и поливинилхлорид.

В качестве армирующих полимерных лент применяют полимерный материал, выбранный из группы: полиэфир, полиолефины, сверхвысокомолекулярный полиэтилен.

В армирующем слое применяют армирующие полимерные ленты толщиной 0,5-2,0 мм, шириной – 20 - 95 мм. Обоснование толщины и ширины применяемых лент приведено ниже.

В качестве армирующих металлических лент применяют стальную ленту с пределом прочности выше 600 МПа толщиной 0,3-1,5 мм, шириной – 20 - 95 мм.

В армирующем слое применяют полимерные нити или металлические проволоки диаметром 0,2-2,0 мм.

В качестве полимерных нитей применяют полимерный материал, выбранный из группы: полиэфиры, полиолефины, сверхвысокомолекулярный полиэтилен, арамиды.

Полимерные слои, входящие в конструкцию трубы обеспечивают высокую коррозионную стойкость трубопровода, низкий удельный вес и меньшую теплопроводность по сравнению со стальными трубам. В то же время полимерные трубы и оболочки могут быть изготовлены непрерывными длинами, а применяемые полимерные материалы, например полиэтилен, допускают намотку труб на технологические и транспортные барабаны, ограничение по длине труб при этом обусловлено только транспортными возможностями. Так, например, армированная труба с внутренним диаметром 150 мм может поставляться строительными длина по 200 м, а труба с внутренним диаметром 100 мм строительными длинами 600 м. При значительных строительных длинах труб существенно сокращается количество монтажных соединений и соответственно время монтажа трубопровода в целом.

Применение армирующих металлических или полимерных лент, нитей или проволок обеспечивает механическую прочность труб вплоть до 200 бар. В качестве армирующих элементов может быть применена металлическая лента прочностью до 800 МПа, полимерные ленты прочностью до 450 МПа, полиэстеровые, арамидные и другие полимерные нити. Требуемое количество лент или нитей определяется расчетным путем. Для сравнения: средняя прочность материала металлических трубопроводов составляет около 400 МПа.

Полимеры, в отличие от стали не подвержены коррозии, что способствует увеличению срока эксплуатации трубопроводов; имеют меньший коэффициент теплопередачи, что обеспечивает меньшие тепловые потери транспортируемого флюида.

Например, коэффициент теплопроводности для различных металлов составляет от 35 до 400 Вт/(м*К), а аналогичный коэффициент для полимеров в среднем имеет показатель 0,36 Вт/(м*К).

Однако базовых теплоизолирующих свойств полимеров может оказаться недостаточно при эксплуатации трубопровода при низких температурах или при остановке потока флюида в нем. Для улучшения теплоизолирующих свойств в конструкцию трубы вводится еще как минимум один полимерный слой (теплоизолирующий слой (8)), имеющий значительно более низкий коэффициент теплопроводности по сравнению с полимерными сломи, образующими тело трубы. При этом коэффициент теплопроводности полиэтилена составляет 0,36 Вт/(м*К), а коэффициент теплопроводности вспененного полиэтилена имеет показатель 0,06 Вт/(м*К). Т.е. теплопроводность вспененного полиэтилена в 6 раз меньше обычного полиэтилена, соответственно, применение в конструкции трубы слоя из вспененного полиэтилена толщиной 1 см по теплоизолирующим свойствам аналогично толщине слоя обычного полиэтилена в 6 см при прочих равных условиях. Следует отметить, что вспененный полиэтилен имеет очень низкие прочностные показатели и может быть применен только в качестве дополнительного слоя, а не основного конструктивного элемента основы полимерной армированной трубы.

Применение дополнительных теплоизолирующих слоев в конструкции трубы может оказаться недостаточным при эксплуатации труб в зимний период при их наземной прокладке или в условиях вечной мерзлоты. Например, если при транспортировке по трубам воды произойдет остановка насоса на длительное время, это приведет к замерзанию содержимого трубы.

Предотвращение замерзания транспортируемого флюида достигается введением в конструкцию трубы дополнительного слоя, состоящего из повива (7) изолированных проводников (13) концентрически намотанных на тело трубы. В зависимости от длины обогреваемого участка проводники могут быть изготовлены из металлических материалов (медь, алюминий или сталь). Сечение проводников рассчитывается таким образом, чтобы выделяемая при прохождении электрического тока тепловая мощность как минимум компенсировала тепловые потери транспортируемого флюида в окружающую среду. Питание электрических проводников осуществляется переменным или постоянным током, при этом каждая фаза может иметь в своем составе от одного до 10 элементарных проводников, т.е. расщепленная фаза. Эффективность применения расщепленной фазы рассмотрим на примере трехфазной системы обогрева. Допустим при трехфазном питании системы обогрева трубопровода для компенсации потерь и возможного нагрева транспортируемого по трубе вещества необходимы медные проводники сечением 16 мм2, диаметром 4,5 мм в каждой фазе, а диаметр на который концентрически наматываются нагревательные проводники составляет 130 мм. Если в каждой фазе будет только по одному проводнику, то расстояние между проводниками по окружности их установки составит 130*3,14/3=136 мм, а коэффициент заполнениями окружности нагревательными элементами составит всего 4,5/136 = 3,3%.

Если применять расщепленную фазу и установить вместо одного проводника сечением 16 мм2 восемь проводников сечением 2 мм2 (диаметром 1,6 мм), то при сохранении веса проводников и общей мощности нагрева получается более равномерное распределение тепловой мощности по окружности трубы, а коэффициент заполнения нагревательными элементами составит 8*1,6/136=9,4 % или в три раза выше.

Уложенные в повиве изолированные проводники (13) в основном применяются для включения их в систему электрообогрева, т.е. используются как нагревательные. Однако часть проводников может быть использована для передачи электрической энергии в качестве линии электроснабжения удаленных потребителей или передачи информации. В этих случаях проводники могут быть изготовлены с необходимым сечением или исполнены в виде витых пар (19). В повиве также могут укладываться и оптические модули (20) и оптические волокна для высокоскоростных систем передачи данных или распределенных измерительных систем. Если расчетное количество проводников достаточно для выполнения вышеперечисленных функций, а в повиве остается свободное место, то оно может быть заполнено просто заполнителями (21) для обеспечения правильной геометрической формы трубы и отсутствия пустот.

Каждый элементарный проводник круглой или прямоугольной формы имеет изоляционный слой. Проводники могут иметь внешнюю оболочку в виде сектора кольца, ограниченного внутренним и внешним радиусами укладки проводников. Секторные проводники в свою очередь могут иметь взаимно дополняющие выступы по краям для взаимного сцепления. При необходимости в повиве изолированных проводников могут быть размещены проводники в виде витых пар, оптические модули или просто заполнители. Предлагаемая форма проводников вследствие высокой степени заполнения имеет эффективную теплопередачу через полимер, что предотвращает перегрев проводников, а за счет выступающих элементов секторов обеспечивается дополнительная механическая прочность всей конструкции трубы.

При подключении проводников к источнику питания в них выделяется тепловая энергия, которая расходуется на подогрев или компенсацию потерь в окружающую среду транспортируемого по трубопроводу флюида. При этом основной задачей нагревательных проводников является предотвращение замерзание содержимого трубопровода в зимний период. Имеющиеся проводники питания и передачи информации используются соответственно.

Заявленную высоконапорную армированную полимерную трубу изготавливают следующим образом.

Для изготовления высоконапорной армированной полимерной трубы в соответствии с вариантом 1 применяют экструдер, в который загружают полимерный материал, например, полиэтилен и нагревают до вязко-текучего состояния и выдавливается через формующую головку в виде непрерывного внутреннего слоя (1), составляющего основу трубы. Получаемую трубу (внутренний слой (1)) наматывают на технологический барабан. Внешний диаметр трубы при этом составляет от 40 до 219 мм, толщина стенки от 3 до 20 мм. Конкретная толщина стенки выбирается по параметру SDR (отношение внешнего диаметра трубы к толщине стенки), который в технике обычно составляет величину от 6 до 17. Далее полимерная труба (внутренний слой (1)) подается в узел намотки повивов полимерных лент, в котором внешняя поверхность внутреннего слоя (1) полимерной трубы покрывается четырьмя повивами (2-5) полимерных лент, например, из полиэтилентерефталата путем намотки при помощи крутильной машины, при угле намотки ленты, составляющем 55±5°. При намотке полимерных лент по крайней мере один повив (3-5) имеет противоположное направление намотки, например, второй повив (3) имеет противоположное направление намотки по отношению к первому повиву (2), третий и четвертый повивы (4, 5) имеют направление намотки, совпадающее с первым повивом (2), или, например, в соответствии еще с одним вариантом намотки: первый и второй повивы (2, 3) наматываются в одну сторону, а третий и четвертые повивы (4, 5) имеет противоположное направление намотки. Намотка повивов (2-5) полимерных лент осуществляют таким образом, что между полимерными лентами каждого повива (2) выполнен зазор, составляющий 5-10% от ширины ленты, а зазор ниже намотанного повива закрывается выше намотанным повивом. Армирующие элементы из полимерных нитей или металлических проволок наматываются также не менее чем двумя повивами. Поверх повивов армирующих элементов экструзионным способом наносится промежуточная оболочка (6), после чего труба подается в устройство намотки повива (7) из изолированных проводников (13), После узла намотки повива (7) из изолированных проводников (13) полимерная труба с нанесенными слоями подается в экструдер для нанесения внешней полимерной оболочки (10), в котором при помощи экструзии на повив (7) из изолированных проводников (13) наносится сплошной полимерный слой, например, полиэтилен, образующий внешнюю полимерную оболочку (10) полимерной трубы. Толщина полимерной оболочки выбирается также на основе параметра SDR, показатели которого в этом случае имеют величину от 5 до 15. На окончательной операции гибкая полимерная армированная труба, содержащая 4 повива полимерных лент, повив из изолированных проводников и внешнюю полимерную оболочку наматывают в бухту или на транспортные барабаны. Непрерывная длина, наматываемая на транспортный барабан, заявленной гибкой полимерной армированной трубы диаметром 40 мм, может составлять 2500 м, а при диаметре 170 мм – 200 м.

Другим вариантом конструктивного исполнения трубы является наложение по повиву изолированных проводников (7) теплоизолирующего слоя толщиной 5÷15 мм, поверх которого наматывается сплошной повив тонкой металлической ленты толщиной 0,2÷0,6 мм, а по повиву ленты экструзионным способом наносится внешняя полимерная оболочка. Повив из тонкой металлической ленты защищает внутренние элементы трубы от внешних воздействий. Как показали эксперименты, заявленная конструкция трубы имеет высокие прочностные характеристики и низкие тепловые потери в окружающую среду.

Высоконапорные полимерные армированные трубы могут использоваться для наземного монтажа или для траншейной укладки, а также с применением наклонно-направленного бурения или метода восстановления трубопровода, при котором труба протягивается сквозь обычный поврежденный стальной трубопровод. Высоконапорные полимерные армированные трубы идеально подходят для восстановления трубопроводов благодаря наличию возможности сохранения давления и независимости от структурной целостности трубопровода, сквозь который она протягивается. Применение методов заглубления позволяет минимизировать воздействие на окружающую среду, снижая степень воздействия на верхний слой почвы.

Высоконапорные полимерные армированные трубы могут также устанавливаться над поверхностью земли и идеальны для применения в областях с суровыми климатическими условиями, таких как тундра, где отрытый трубопровод может быть установлен с минимальным применением инфраструктуры, например, опор, и во многих случаях может быть установлены в местах, не оборудованных доступом для транспорта.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только ниже следующей формулой изобретения.

1. Полимерная армированная труба, состоящая из внутреннего полимерного слоя, составляющего основу трубы, на наружную поверхность которого последовательно наносят армирующий слой, промежуточную полимерную оболочку, повив из изолированных проводников, имеющих дополнительную внешнюю оболочку в виде сектора кольца, ограниченного внутренним и внешним радиусом укладки проводников, и внешнюю полимерную оболочку, при этом армирующий слой выполнен из повивов металлических или полимерных лент, полимерных нитей или металлических проволок.

2. Труба по п. 1, отличающаяся тем, что при этом внешняя оболочка изолированных проводников имеет по краям взаимно дополняющие впадины и выступы.

3. Труба по п. 1, отличающаяся тем, что между повивом из изолированных проводников и внешней полимерной оболочкой нанесен теплоизолирующий слой.

4. Труба по 1, отличающаяся тем, что под внешней полимерной оболочкой нанесен повив из металлической ленты.

5. Труба по п. 1, отличающаяся тем, что в повиве из изолированных проводников расположены проводники в виде витых пар, оптических модулей или заполнители.