Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством

Иллюстрации

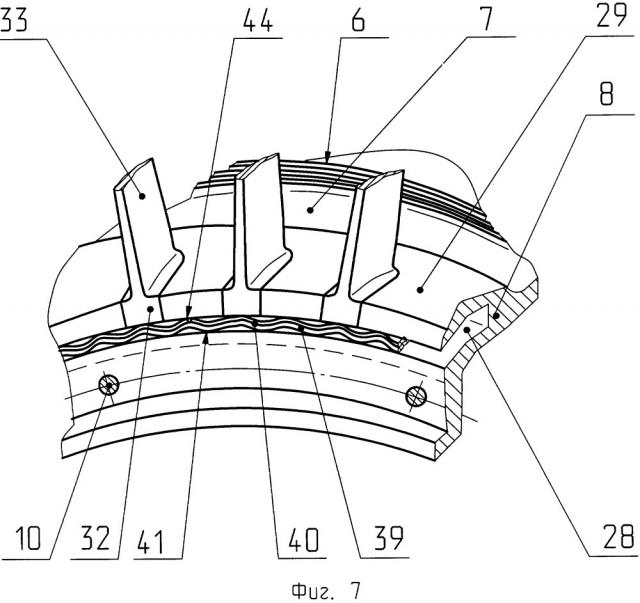

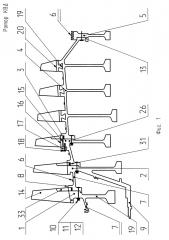

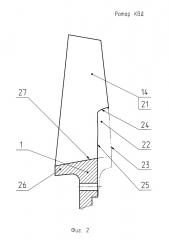

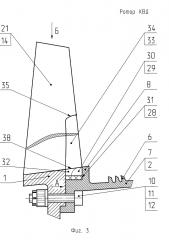

Показать всеГруппа изобретений относится к роторам компрессоров и вентиляторов авиационных газотурбинных двигателей пятого поколения с рабочими колесами компрессоров, изготовленными по технологии «блиск», и рабочими колесами вентиляторов с широкохордными или широкохордными пустотелыми лопатками с демпферами для гашения вибраций рабочих лопаток этих колес. Термин «спарка» здесь применен к соединению двух рабочих колес ротора турбомашины, в конструктивном элементе одного из которых размещается предлагаемое демпфирующее устройство, гасящее колебания рабочих лопаток другого колеса. Спарка может состоять из двух блисков, блиска и единого рабочего колеса с несколькими ступенями, блиска и «классического» рабочего колеса с замковыми креплениями лопаток к диску и двух «классических» колес. Заметим, что каждое рабочее колесо ротора с гашением колебаний рабочих лопаток предлагаемыми демпферами, кроме колес первой и последней ступени, может входить в состав двух спарок. Предложен ротор КВД, состоящий из спарки из двух блисков - рабочих колес первой и второй ступени, спарки из блиска второй ступени и «классического» колеса третьей ступени и спарки из «классического» колеса третьей ступени и единого колеса с четвертой по шестую ступень и из диска с зубьями лабиринтного уплотнения. Причем блиск первой ступени выполнен за одно целое с кольцом с зубьями лабиринтного уплотнения. Блиск второй ступени - с кольцом с зубьями лабиринтного уплотнения и фланцем для крепления к блиску первой ступени и с валом ротора КВД, а «классическое» колесо и единое колесо - с кольцами с зубьями лабиринтного уплотнения и фланцем для крепления к блиску второй ступени или колесу третьей ступени. Лопатки устанавливаются на «классическое» колесо третьей ступени при помощи паза «ласточкин хвост» и фиксируются от осевого смещения упорным кольцом, прикрепленным к переднему торцу обода диска третьей ступени и фланцем второго колеса спарки. Лопатки с четвертой по шестую ступень ротора КВД устанавливаются на единое рабочее колесо ротора КВД в три профилированные кольцевые канавки. Платформы этих лопаток плотно прилегают друг к другу, обеспечивая надежную фиксацию лопаток в тангенциальном направлении. У лопаток первого колеса каждой спарки ротора КВД, т.е. у лопаток обоих блисков и «классического» рабочего колеса третьей ступени, перо выполнено без четырехугольного фрагмента в форме трапеции или прямоугольника, одной стороной которого является задняя кромка пера лопатки. У пера лопатки внутренний угол между сторонами, служащими верхним основанием и боковой стороной этого четырехугольника, скруглен радиусом, и этот угол равен или больше 90°. Обод диска этого блиска или этого «классического» колеса выполнен только на длине основания пера лопатки. Длина замка лопатки «классического» колеса равна или меньше длины обода диска и замок лопатки не выступает за торцы обода. Во фланце выполнена кольцевая канавка, концентричная оси колеса. В наружной полке этой канавки выполнены радиально равнорасположенные ответно лопаткам первого колеса спарки, к которому крепиться это колесо, сквозные пазы. В кольцевую канавку с натягом по полкам канавки вставлен кольцевой упругогистерезисный элемент конструкционного демпфирования, а в радиально расположенные пазы своими основаниями без зазора или с очень малым зазором по стенкам паза, например с зазором, меньшим 0,02 мм, вставлены до упора основаниями в упругогистерезисный элемент фрикционные элементы, состоящие из основания, в плане точно повторяющего форму паза, и пера, имеющего геометрическую форму четырехугольника, изъятого из каждой рабочей лопатки, с поперечными сечениями, точно повторяющими геометрические формы поперечных сечений изъятого фрагмента пера лопатки. Второе колесо спарки закреплено таким образом, что перо каждого фрикционного элемента точно занимает место изъятого фрагмента пера лопатки. При этом создается требуемая величина нагрузки, прижимающей фрикционный элемент к стороне пера лопатки, контактирующей с верхним торцом пера фрикционного элемента, созданная за счет большой упругой деформации упругогистерезисного элемента, полностью или неполностью выпрямляющей его, а на всех рабочих режимах двигателя эти элементы дополнительно еще прижимаются друг к другу центробежной силой, созданной массой фрикционного элемента. Между торцом обода первого колеса спарки и ответными торцами оснований фрикционных элементов натяг равен нулю или имеется малый зазор, например, 0,01÷0,02 мм. Толщина основания фрикционного элемента и форма его наружной поверхности выполнены такими, чтобы в собранной спарке наружная поверхность основания фрикционного элемента составляла с наружной поверхностью внутреннего кольца НА второго колеса спарки одну поверхность. Высота пера фрикционного элемента выбрана такой, чтобы его верхний торец и ответная сторона пера лопатки, контактирующая с ним, располагались вне узлов опасных форм колебаний лопатки, в месте больших амплитуд смещений ее пера, при которых бы происходило взаимное проскальзывание с сухим трением верхнего торца фрикционного элемента и ответной ему стороны пера лопатки. Трущиеся с сухим трением поверхности системы «диск - рабочие лопатки - демпфирующие устройства» покрыты износостойким покрытием, например, серебрением. Оптимальная и конечная настройки системы «фрагмент диска - рабочая лопатка - демпфирующее устройство» и размерные параметры демпфирующих устройств определяются из виртуального эксперимента. Достоинствами всех предлагаемых демпфирующих устройств, обеспечивающими их высокую эффективность, являются: возможность применения во всех практических случаях фрикционных элементов с конструктивными параметрами, с жесткостью на изгиб одного порядка с жесткостью на изгиб рабочей лопатки, с которой он контактирует; применение упругогистерезисных элементов конструкционного демпфирования с лучшими в настоящее время УФХ и высокими эксплуатационными качествами - прочностью, износостойкостью и ресурсом; расчетность: возможность в недалеком будущем определения оптимальных параметров демпфирующих устройств из виртуального эксперимента по исследованию колебаний системы «фрагмент диска - рабочая лопатка - демпфирующее устройство»; универсальность: возможность применения предлагаемых устройств в роторах авиационных двигателей пятого поколения как для демпфирования колебаний рабочих лопаток блисков, так и «классических» колес. Причем, по-видимому, в случае блисков предлагаемое решение пока остается единственным технически целесообразным решением. 3 н. и 11 з.п. ф-лы, 22 ил.

Реферат

Группа изобретений относится к роторам компрессоров и вентиляторов авиационных газотурбинных двигателей пятого поколения с рабочими колесами компрессоров, изготовленными по технологии «блиск», и рабочими колесами вентиляторов с широкохордными или широкохордными пустотелыми лопатками с демпферами для гашения вибраций рабочих лопаток этих колес.

Термин «спарка» здесь применен к соединению двух рабочих колес ротора турбомашины, в конструктивном элементе одного из которых размещается предлагаемое демпфирующее устройство, гасящее колебания рабочих лопаток другого колеса. Спарка может состоять из двух блисков, блиска и единого рабочего колеса с несколькими ступенями, блиска и рабочего колеса с замковыми креплениями лопаток к диску и двух колес с замковыми креплениями лопаток. Заметим, что каждое рабочее колесо ротора с гашением колебаний рабочих лопаток предлагаемыми демпферами, кроме колес первой и последней ступени, может входить в состав двух спарок. Условимся первым колесом спарки считать рабочее колесо, первым встречаемое в направлении против полета, а другое колесо спарки - вторым.

Повышение надежности путем предупреждения усталостных повреждений рабочих лопаток является актуальной задачей современного авиадвигателестроения. Возникновение этих повреждений во многом определяется уровнем вибрационных напряжений в лопатках во всем диапазоне режимов эксплуатации двигателя. Одним из важнейших факторов, снижающих уровень этих напряжений, является демпфирующая способность лопаток, которая определяется энергией, рассеянной в обтекающем газовом потоке (аэродемпфирование), в материале, и у авиадвигателей в старом «классическом» исполнении за счет конструкционного демпфирования в замковом соединении, и в контакте бандажных или антивибрационных полок для ступеней с этими полками.

Вентиляторы современных авиационных газотурбинных двигателей выполняются с широкохордными титановыми рабочими лопатками без антивибрационных полок, часто имеют пустотелую конструкцию пера лопатки и значительную конусность втулки. Конструкционное демпфирование (в замке лопатки) и демпфирование в материале этих лопаток мало, а аэродинамическое демпфирование резко падает на нерасчетных режимах [22].

Далеко от оптимальных значений конструкционное демпфирование в замках лопаток и в контакте бандажных полок, если таковые имеются, в компрессорах и турбинах «классических» поколений авиационных двигателей.

Поэтому для предотвращения опасных резонансных колебаний лопаток применяют специальные демпфирующие устройства. В абсолютном большинстве известных случаев это устройства конструкционного демпфирования, у которых энергия рассеивается за счет работы сил сухого (кулонова) трения между контактирующими поверхностями при их взаимном упругом проскальзывании в процессе колебаний.

Выбор этого вида демпфирования выбран потому, что его использование позволяет создавать специальные демпфирующие устройства, обеспечивающие оптимальный уровень демпфирования рабочих лопаток турбомашин при конструктивных параметрах демпфирующих устройств. Под конструктивными параметрами здесь понимаются параметры, не существенно (допустимо) ухудшающие габаритные, массовые, технологические, конструктивные характеристики рабочих колес турбомашины и при этом улучшающие эксплуатационные характеристики этих колес и турбомашины в целом. Выбор в пользу этого вида демпфирования сделан уже в самых ранних разработках этих устройств.

Так известен демпфер сухого трения для бандажированных лопаток турбин [1], отличающийся тем, что с целью улучшения демпфирующих свойств и одновременного использования демпфера в качестве компенсации зазоров между образующими бандаж полками лопаток, он выполнен в виде самозаклинивающегося под действием центробежных сил промежуточного тела, размещенного в указанных зазорах.

Уже в этом изобретении содержится одна важная и полезная идея, используемая в других значительно более поздних изобретениях, - создание сил сухого трения на контактных поверхностях демпфера и демпфируемого объекта за счет воздействия центробежных сил, созданных демпфером.

Так известен патент [14], в котором предложен фрикционный демпфер, выполненный в виде вставки, которая устанавливается под трактовыми полками соседних лопаток и прижимается к ним под действием собственных центробежных сил.

По нашему мнению, это предложение принципиально ничем не отличается от предложения [1].

Однако в широкохордых лопатках современных авиационных газотурбинных двигателей (особенно у полых лопаток, изготовляемых по специальным технологиям) трактовые полки отсутствуют, что делает невозможным применение демпфирующих устройств [1, 14] для гашения колебаний этих лопаток.

Известен также ротор турбомашины [3], содержащий диск с лопатками, имеющими демпфирующее устройство в виде пакета металлических пластин, отличающийся тем, что с целью повышения эффективности демпфирования лопаток, они выполнены с разрезными хвостовиками, в разрез которых вставлены металлические пластины с натягом, созданным за счет упругой деформации (выпрямления) предварительно изогнутых металлических пластин, а в замок лопатки под различными углами запрессованы штифты.

Оригинальность этого предложения состоит в том, что упругодемпфирующий элемент располагается внутри ножки лопатки и в качестве такого элемента использован многослойный пакет стальных пластин, сжатый распределенной нагрузкой, полученной за счет больших упругих деформаций пакета при установке его в ножку. В случае, когда жесткость на изгиб стороны ножки будет одного порядка, что и жесткость на изгиб одной пластины, при числе пластин n≥10 в пакете максимальное значение коэффициента рассеивания пакета может достигать очень высоких значений Ψmax≈4÷5 (см. [23]), т.е. эти устройства при должном подборе его параметров способно обеспечить высокий коэффициент рассеивания системе «диск - лопатки» на наиболее опасных низких формах ее колебаний и, следовательно, эффективное гашение этих колебаний лопаток.

Рассмотрим его недостатки с точки зрения возможного его использования для демпфирования колебаний рабочих широкохордых, пустотелых, титановых лопаток вентилятора авиационного двухконтурного газотурбинного двигателя.

Демпфирующее устройство [3] при постановки его в ножку титановой рабочей лопатки вентилятора будет недопустимо ее изнашивать при колебаниях лопатки.

Геометрия пластин этого демпфирующего устройства, создающих сдавливающую нагрузку между его пластинами, не обеспечит требуемую оптимальную настройку демпфирующего устройства (см. ниже).

Другие преимущества и недостатки этого предложения и возможность его использования для гашения колебаний широкохордых пустотелых лопаток вентилятора будут рассмотрены ниже.

Известно демпфирующее устройство [15], действие которого основано на рассеянии энергии колебаний лопатки за счет работы сил сухого трения, возникающих при контакте малоподвижного элемента демпфирующего устройства с участком тела колеблющейся лопатки, расположенным внутри ее ножки или в области замкового соединения. Для создания контактного давления используются пружины или другие упругие элементы.

Заметим, что при одном и том же контактном давлении демпфирующее устройство [3] будет рассеивать в разы большую энергию, чем демпфирующее устройство [15] за счет в разы большего суммарного взаимного проскальзывания контактирующих поверхностей.

Известно также демпфирующее устройство [16], использующие для создания контактного давления центробежную силу инерции от вращения рабочего колеса элементов конструкции, размещенных внутри пера или замка лопатки, через упругие элементы.

Числа оборотов вентиляторов двухконтурных авиационных двигателей лежат в диапазоне nоб=3000÷8300 об/мин (причем нижние значения этих оборотов характерны для гражданских двигателей с большой степенью двухконтурности, а верхние для военных). Масса элемента, размещенного в замке или пере лопатки, не велика и едва ли в большинстве практических случаев превысит 50÷100 г. Поэтому величина создаваемой таким элементом центробежной силы в указанном диапазоне оборотов во многих практических случаях может оказаться недостаточной для создания такой настройки демпфера, которая бы эффективно гасила колебания лопатки.

Известно также устройство демпфирования широкохордых рабочих лопаток вентилятора [12], расположенное между рабочим колесом и бустером подпорных ступеней вентилятора, содержащее кольцеобразную металлическую пластину, крепящуюся снаружи к диску вентилятора и/или к КНД, и изогнутые профилированные элементы. Элементы выступают соответственно каждой рабочей лопатке над кольцеобразной пластиной по ее внешнему диаметру. Каждый из элементов включает упругую часть и фрикционную часть, отогнутую от упругой и загнутую в направлении внутреннего диаметра кольцеобразной металлической пластины. Элементы выполнены с возможностью прижатия фрикционной части к ответной торцовой поверхности ножки лопатки центробежной силой вентилятора без совершения совместных колебаний для создания силы трения, демпфирующей колебания лопатки. Жесткость крепления элемента к диску вентилятора и/или к КНД не допускает совместных колебаний устройства и ножки лопатки. Достигается повышение надежности демпфирования колебаний широкохордых лопаток вентилятора с большой конусностью втулки за счет создания силы трения при перемещениях фрикционного элемента устройства и наружной поверхности торца ножки лопатки.

По нашему мнению, формулировка этой формулы изобретения содержит неточности. Так утверждение, что фрикционная часть прижимается к ответной торцовой поверхности ножки лопатки центробежной силой вентилятора неточно, потому, что неясно какая это сила. Лопатки вентилятора создают центробежные силы, действующие на вентилятор, но как ясно из анализа конструкции предложенного устройства, эти силы не создают сдавливающей нагрузки между фрикционной частью устройства и торцом ножки лопатки. Эта нагрузка в этом устройстве создается небольшой долей центробежной силы, создаваемой в основном массой отогнутой части фрикционного элемента (см. ниже). Термин «несовместные колебания», по нашему мнению, неудачен и неточен, так как при наличии ненулевых сил трения на контактных поверхностях на каждом размахе системы «лопатка - демпфирующее устройство», в начале каждого размаха, будет этап, где элементы системы деформируются «совместно», как единое целое. Принципиально возможными являются и этапы деформации системы, на которых происходит постепенное расширение зоны взаимных упругих проскальзываний с сухим трением на контактных поверхностях элементов. Да и на этапе полного расслоения системы колебания ее элементов в строгом смысле не перестают быть совместными, так как и на этом этапе остаются справедливыми некоторые условия совместности деформации ее элементов.

Критикуя аналоги этого патента, его авторы утверждают: «В указанных технических решениях демпфирование осуществляется путем создания специальных устройств, помещаемых внутри пера или замка лопатки, создающих фрикционные силы между устройством и телом внутри пера лопатки. Однако в современных вентиляторах с полыми широкохордыми лопатками невозможно применение устройства демпфирования этого типа из-за отсутствия тела пера лопатки.»

Это утверждение принципиально неверно, так как современные лопатки вентиляторов имеют оболочку и элементы силового каркаса, размещенные внутри нее, и в пустотах внутри оболочки можно разместить демпферы, имеющие фрикционные контакты как внутри себя, так и с оболочкой и силовыми элементами.

Принципиально неверно и следующее утверждение этих авторов: «При использовании в качестве колеблющегося элемента демпфера внутренней поверхности лопатки точки контакта имеют незначительные относительные перемещения в плоскости поперечных колебаний лопатки, в силу чего такие устройства не позволяют обеспечить надежность демпфирования и, следовательно, предупреждение усталостных повреждений.»

Оболочки пустотелых лопаток вентиляторов достаточно тонки и смещения соответственных точек, лежащих в одном поперечном сечении на наружной и внутренней поверхностях оболочки при деформации лопатки не сильно отличаются друг от друга.

Кроме того, как указывалось выше, внутри лопатки может быть размещен демпфер, у которого суммарная величина взаимных проскальзываний с сухим трением на его контактных поверхностях будет в разы больше, чем величина аналогичного проскальзывания демпфера, контактирующего с внешней поверхностью лопатки (например, демпфера [12]), и при одной и той же величине сдавливающей нагрузки, при той же форме и амплитуде колебаний лопатки, демпфер, размещенный внутри лопатки на каждом размахе колебаний будет рассеивать больше энергии, чем демпфер, рассеивающий энергию только за счет работы сил сухого трения на взаимных проскальзываниях его контактной поверхности относительно внешней поверхности лопатки, и, следовательно, обеспечит более высокую надежность демпфирования.

Кроме описанных выше смысловых неточностей демпфирующее устройство [12] имеет ряд физических недостатков.

Так из текста его описания следует, что демпфирующее устройство применяется для гашения колебаний лопаток вентилятора, изготовленных из титана.

Широко известно, что титан плохо работает на сухое трение. При сухом трении в паре «титан - металл», например, в паре «титан - сталь», частицы титана вырываются из титанового элемента и налипают на стальной, происходит интенсивный износ титанового элемента.

В описании патента ничего не сказано о мерах, повышающих износостойкость титана.

Как известно, для этих целей наиболее широко применяется оксидирование титановых сплавов. Твердая окисная пленка исключает вырывание и налипание частиц титана и обеспечивает величину коэффициента трения скольжения в паре «титан - сталь» такую же, как в паре «сталь по стали».

Оксидирование титановых сплавов оказалось достаточным для обеспечения изготовления из титановых сплавов различных резьбовых соединений и допускает, например, многократное перезатягивание гаек из титанового сплава. Но нам неизвестно, какой ресурс будет у титановой оксидированной лопатки (и, следовательно, авиадвигателя) при взаимодействии ее с демпфирующим устройством [12] при 8000 и более циклах ее нагружения в минуту.

Деформация фрикционного элемента следит за деформацией лопатки в месте контакта (в том смысле, что величины центробежной силы, действующей на фрикционный элемент, оказывается достаточно для сохранения непрерывного контакта фрикционного элемента и лопатки).

Чтобы эффективность демпфирующего устройства [12] была бы приемлема жесткость его фрикционного элемента в направлении поперечных колебаний лопатки должна быть, по крайней мере, одного порядка с жесткостью лопатки в этом же направлении (см. [23]), т.е. достаточно большой.

В конструкции демпфирующего устройства [12] выполнение этого условия приводит к достаточно большой жесткости его фрикционного элемента в направлении, перпендикулярном плоскости поперечных колебаний лопатки.

Лопатка совершает пространственные колебания. Возрастание составляющей ее деформации в направлении отрыва фрикционного элемента от поверхности лопатки уменьшает долю центробежной силы, создающей сдавливающую нагрузку между лопаткой и фрикционным элементом, от половинного значения центробежной силы при нулевом значении этой составляющей вплоть до нуля при отрыве фрикционного элемента. Причем, чем больше жесткость фрикционного элемента в направлении, перпендикулярном плоскости поперечных колебаний лопатки, тем интенсивнее идет процесс снижения этой доли центробежной силы на данном размахе колебаний. Это физическое явление несколько снижает демпфирующие свойства этого демпфирующего устройства.

При появлении зазора между лопаткой и фрикционным элементом у неработающего двигателя, а этот зазор может появиться в силу ряда эксплуатационных причин, например, за счет износа контактирующих поверхностей лопатки и фрикционного элемента, этот зазор будет выбираться на работающем двигателе при действии центробежной силы, причем доля центробежной силы, создающей сдавливающую нагрузку между лопаткой и фрикционным элементом, будет уменьшаться (от половины центробежной силы) тем больше, чем больше жесткость фрикционного элемента в направлении, перпендикулярном плоскости поперечных колебаний лопатки, и чем больше зазор. Это физическое явление в процессе эксплуатации может существенно снизить демпфирующие свойства этого демпфирующего устройства вплоть до такого уровня, когда демпфирующее устройство станет бесполезным.

Для того чтобы вся центробежная сила фрикционного элемента создавала сдавливающую нагрузку на контактных поверхностях лопатки и фрикционного элемента, в зависимом пункте формулы изобретения патента [12] предложено демпфирующее устройство, у которого фрикционный элемент установлен, с возможностью свободного смещения его в направляющих в радиальном направлении.

Недостатком этого устройства является его конструктивная и технологическая сложность, которая, прежде всего, заключается в выполнении с высокими точностью и чистотой изготовления основания с направляющими и самого фрикционного элемента, исключающими заклинивание его в направляющих, которое в свою очередь может привести к увеличению дисбаланса ротора вентилятора.

К числу основных недостатков демпфирующего устройства [12] относится также то обстоятельство, что применение его в гражданских газотурбинных двигателях с оборотами nоб=3000÷4000 об/мин с большой степенью двухконтурности с рабочими лопатками вентилятора, выполняемыми с ножками, оказывается не эффективным или даже не целесообразным в силу того, что центробежная сила, создаваемая фрикционным элементом при его конструктивных параметрах, окажется недостаточной для создания настройки демпфера, обеспечивающей его эффективную работу, или настройка демпфера окажется даже не снижающей главные максимальные нормальные напряжения лопатки в опасных сечениях на ее наиболее опасных формах колебания до приемлемого уровня (см. ниже).

К числу основных недостатков демпфирующего устройства [12] относится также то обстоятельство, что применение его для военных газотурбинных двигателях с оборотами nоб=7000÷8300 об/мин не возможно, или не эффективно, так как у вентиляторов этих двигателей рабочие лопатки выполнены либо совсем без ножек, либо с короткими ножками, у которых смещения, на которых бы рассеивалась энергия, при использовании демпфера [12], малы и, следовательно, мала эта энергия.

Кроме того, даже в гипотетическом случае, когда максимальное число оборотов вентилятора достаточно велико, например, nоб≥8000 об/мин и рабочие лопатки вентилятора выполнены с высокими ножками, двигатель при запуске или останове проходит через обороты, на которых при умножении их на число лопаток НА соответствующей ступени газовый поток воздействует на рабочие лопатки с частотами, совпадающими с резонансными частотами опасных низших форм колебания рабочих лопаток вентилятора, и эти обороты относительно невелики, например, соответствуют nоб≤4000 об/мин, и/или двигатель имеет рабочие режимы с этими оборотами, демпфирующее устройство [12] на этих режимах работы окажется малоэффективным вследствие недостаточной величины центробежной силы, создаваемой фрикционным элементом устройства.

Известен демпфер блиска ГТД (см. [10], [27], [28]), выполненный в виде упругого разрезного кольца, вставленного с натягом в кольцевую канавку, выполненную на внутренней поверхности обода диска блиска. Несомненными достоинствами этого демпфера являются простота и технологичность его конструкции. В работах [10], [28] на экспериментальных моделях показана высокая эффективность этого демпфера. На основании этих экспериментальных результатов в этих работах утверждается, что эти демпферы будут высокоэффективными и в натурных блисках мощных ГТД пятого поколения.

Это утверждение нам представляется некорректным с точки зрения элементарных закономерностей конструкционного демпфирования. Покажем справедливость нашего замечания на простом примере нагружения консольной двухслойной балки, сжатой равномерной нагрузкой, циклической силой, приложенной на ее свободном конце.

При одинаковой жесткости слоев балки С1=С2 ее максимальный коэффициент рассеивания Ψmax=3. Это значение достаточно большое для создания высокоэффективного демпфера. С ростом отношения С2/С1 коэффициент рассеивания падает и при С2/С1≥105, а именно такой порядок отношения жесткости обода блиска ГТД к жесткости разрезного кольца с конструктивными массой и размерами, максимальная величина коэффициента рассеивания Ψmax мало отличается от нуля.

Заметим, что величина Ψmax системы «обод блиска - разрезное кольцо» при одном и том же отношении жесткостей С2/С1 будет меньше, чем у двухслойной консольной балки, вследствие того, что кольцо неравномерно прижимается к ободу и взаимные упругие проскальзывания обода и кольца с ростом динамической нагрузки постепенно распространяются по поверхности их контакта (в отличие от консольной балки, у которой взаимные проскальзывания возникают сразу на всей контактной поверхности).

Чтобы демпфер в виде разрезного кольца оказал заметное влияние на колебания блиска, или лопаток блиска, отношение жесткостей С2/С1 в системе «обод блиска - разрезное кольцо», по нашим оценкам, должно быть меньше 10÷15. При этом масса кольца и размеры его поперечного сечения становятся не конструктивными, блиск теряет все свои преимущества, а недостатки его остаются (сложность изготовления блиска).

Поэтому, по нашему мнению, применение этого демпфера для гашения колебаний блисков мощных ГТД пятого поколения не целесообразно.

Отметим, что в настоящем описании проанализированы только конструкции аналогов, идейно близких к нашему предложению, что далеко не исчерпывает список работ и патентов, посвященных демпфированию колебаний рабочих лопаток турбомашин. Например, неописано целое направление работ в этой области, в котором предлагаются различные конструкции гибких, демпфированных бандажей бандажированных рабочих лопаток.

Однако и в настоящее время затруднительно отыскать пример успешного практического применения в серийно выпускаемой турбомашине четвертого поколения специальных демпфирующих устройств рабочих лопаток, хотя актуальность решения этой задачи нисколько не снизилась с течением времени, а только возросла с появлением блисков, рабочих колес с креплением лопаток в кольцевых профилированных канавках, вентиляторов с пустотелыми широкохордными лопатками, и тем более, что лопатки этих устройств выполняют или стремятся выполнить без ножек и антивибрационных полок.

По нашему мнению, этот результат обусловлен целым рядом причин, среди которых не только отсутствие полного знания о возможной степени эффективности исследуемого предложения, но его конструктивная и технологическая сложность, отсюда конструктивная и технологическая сложность и дороговизна проведения натурного эксперимента, не достаточно удачный выбор параметров демпфирующего устройства в первом эксперименте и пугающая сложность и дороговизна постановки последующих экспериментов, неясность и неуверенность в том, что их конечный результат перекроет понесенные убытки, а также наличие альтернативного технологически более простого, много раз проверенного пути «отстройки» лопаток от резонансных частот, который во многих практических случаях уже дал пусть не самые лучшие, но приемлемые результаты, постановка же специальных демпферов колебаний лопаток всегда усложняет конструкцию рабочего колеса, ухудшает его массовые характеристики, увеличивает число его деталей.

Наиболее важными направлениями продолжают оставаться задачи эффективного демпфирования колебаний рабочих лопаток компрессоров низкого давления, рабочих лопаток вентилятора, в том числе и пустотелых, широкохордых, и в последнее время у новейших авиадвигателей пятого поколения возникла новая проблема демпфирования лопаток, изготовленных за одно целое с диском из одного материала (технология «блиск») и, когда лопатки из одного материала соединяются с диском из другого материала сваркой или горячим изостатическим прессованием (ГИП).

Так известен гибридный блиск вентилятора [17] для газотурбинного двигателя, когда лопатки и диск составляют единую деталь. Блиск состоит из металлической ступицы, образующей кольцевую поверхность канала течения, с лопатками, включающими соединенные со ступицей металлические каркасы из того же металла, и вставки с обеих сторон профильных частей лопаток из других материалов меньшей плотности (например, неметаллических). Профильная часть лопатки с составным содержимым может находиться внутри металлической оболочки.

Наличие неметаллических составных частей у лопаток снижает вес блиска. Хотя рассеивание энергии при колебаниях лопаток у их составных частей во много раз выше, чем рассеивание в материале цельнометаллических лопаток, оно во много раз ниже энергии, которая может быть рассеяна в специальном демпфирующем устройстве конструкционного демпфирования. Такой блиск может быть использован только для холодных частей двигателя (вентилятора).

Известен пример успешного практического применения блисков в качестве рабочих колес роторов вентилятора, компрессора и турбины ТРДД пятого поколения.

Так у ТРДДФ F119 (см. книгу [5]), устанавливаемого на истребитель F22, диски и лопатки трех вентиляторных ступеней выполнены как одно целое по технологии «блиск», ротора каскадов НД и ВД шестиступенчатого компрессора выполнены с блисковыми рабочими колесами с монокристаллическими лопатками, одноступенчатые турбины НД и ВД выполнены с монокристаллическими охлаждаемыми лопатками также по технологии «блиск».

ТРДДФ F119 имеет на 40% деталей меньше, чем двигатель F100, на базе которого он построен, «сухая» тяга при этом на 50% выше.

Выполнение рабочего колеса в виде блиска позволяет сократить число его деталей, уменьшить массу колеса на 25%, исключить замковые соединения и, следовательно, концентрацию напряжений в этих соединениях, в некоторых случаях у рабочих колес турбин позволяет разместить большее число лопаток по сравнению с их «классическими» аналогами с елочным замком крепления лопаток к диску, что позволяет в свою очередь повысить ее мощность и кпд, блиски обладают большим ресурсом и более устойчивы к усталостным повреждениям и повреждениям лопаток при попадании в двигатель посторонних предметов.

К числу недостатков блисков прежде всего следует отнести большую сложность технологий их изготовления и высокую стоимость, плохую ремонтопригодность из-за того, что при повреждении одной рабочей лопатки приходится менять весь блиск, полное отсутствие конструкционного демпфирования рабочих лопаток у известных конструкций блисков (нам не удалось отыскать литературные источники, в которых бы описывались специальные устройства конструкционного демпфирования, практически пригодные для гашения колебаний рабочих лопаток блисков турбомашин), хотя проблема гашения этих колебаний блисков, как уже указывалось, стоит более остро, чем у их практически применяемых аналогов с рабочими колесами с замковыми креплениями лопаток, у которых определенный уровень конструкционного демпфирования всегда присутствует в замковых соединениях лопаток.

Технически и экономически оказывается выгодным не все рабочие колеса роторов турбомашины выполнять по технологии «блиск», а остальные выполнять с замковым креплением рабочих лопаток, в том числе и в «классическом» варианте с креплением каждой лопатки в своем пазу. Так, например, известен шестиступенчатый ротор КВД ТРДД SaM 146 (см. [8]) состоящий из следующих элементов: лопатки КВД; 6 лиски первой и второй ступеней КВД; рабочее колесо КВД; диск с лабиринтным уплотнением.

Первая и вторая ступени ротора КВД выполнены по технологии "Blisk".

Блиск КВД является фрезерованной из единой заготовки деталью, совмещающей рабочее колесо, комплект лопаток, лабиринтные уплотнения и вал КВД. Блиск первой ступени ротора КВД соединен вместе с блиском второй ступени ротора КВД и рабочим колесом с третьей по шестую ступень ротора КВД при помощи болтов. На валу блиска второй ступени КВД выполнены шлицевые пазы для соединения с задней частью вала вентилятора. Блиски первой и второй ступеней ротора КВД выполнены из титанового сплава. Лопатки третьей ступени ротора КВД устанавливаются на рабочее колесо КВД при помощи паза ласточкин хвост и фиксируются от осевого смещения упорным кольцом, прикрепленном винтами к переднему торцу обода диска третьей ступени. Лопатки третьей ступени ротора КВД выполнены из титанового сплава а упорное кольцо - из никелевого сплава Лопатки с четвертой по шестую ступеней ротора КВД устанавливаются на рабочее колесо ротора КВД при помощи профилированной кольцевой канавки. Платформы лопаток с четвертой по шестую ступеней КВД плотно прилегают друг к другу, обеспечивая надежную фиксацию лопаток в тангенциальном направлении. Четыре лопатки на каждой из ступеней (с 4 по 6 ступень) КВД имеют специальные вырезы в платформе под два замка. Лопатки с четвертой по шестую ступень КВД выполнены из никелевого сплава. К переднему фланцу рабочего колеса КВД крепятся оба блиска КВД. Задний фланец рабочего колеса КВД крепится к диску с лабиринтным уплотнением при помощи болтов. На рабочем колесе КВД выполнено 70 пазов ласточкин хвост под лопатки третей ступени ротора КВД, а также три профилированные кольцевые канавки для крепления лопаток четвертой, пятой и шестой ступеней КВД. Также на рабочем колесе КВД имеются четыре лабиринтных уплотнения, для герметизации сочленения с вкладышами истираемого уплотнения и сотового уплотнения статора КВД. Рабочее колесо КВД изготовлено из никелевого сплава в виде бочки, выполненной за одно целое с дисками. Диск с лабиринтным уплотнением крепится к заднему фланцу рабочего колеса КВД при помощи болтов. На диске выполнены зубья лабиринтного уплотнения, обеспечивающие герметизацию сочленения с опорой уплотнения корпуса камеры сгорания. Диск с лабиринтным уплотнением выполнен из никелевого сплава.

Известна конструкция ротора вентилятора и ротора компрессора низкого давления ТРДД SaM 146 (см. [8]). Ротор вентилятора состоит из рабочего колеса, на котором с помощью замков «ласточкин хвост» закреплены рабочие широкохордные лопатки, двух коков (переднего и заднего), закрывающих ступицу рабочего колеса спереди. Передний кок задним фланцем винтами крепится к переднему фланцу заднего кока. Задний кок с помощью болтов, шайб и самоконтрящихся гаек крепиться через предохранительное кольцо к ступице рабочего колеса вентилятора. Фиксация лопатки в осевом направлении осуществляется при помощи стопорного язычка, выполненного на задней части замка лопатки, который при стопорении входит в зацепление с пружинным фланцем КНД и при помощи проставки, устанавливаемой в паз под замком. На передней части проставки выполнен клинообразный уступ, в который упирается замок лопатки. Проставки от осевого смещения зафиксированы при помощи предохранительного кольца, закрепленного болтами на переднем фигурном фланце, выполненном на торце обода рабочего колеса. Промежутки между лопатками закрыты платформами, предназначенными для сглаживания зазоров в проточной части между лопатками. Пазы под замки лопаток выполнены на всей ширине обода колеса ротора вентилятора и на наружной поверхности обода выполнены два фланца в виде равнорасположенных в межлопаточных промежутках проушин с отверстиями под болты. Один фланец расположен в средней части обода и к нему и к фланцу КНД прикреплены платформы. Другой фланец и центрирующий поясок выполнены у заднего торца обода и к этому фланцу свои фланцем крепится КНД. На наружной поверхности обода за фланцами сделаны кольцевые расточки, обеспечивающие размещение крепежных болтов при минимально допустимых радиальных размерах фланцев. Головки болтов частично срезаны таким образом, чтобы не происходил проворот болтов при наворачивание на болты самоконтрящихся гаек. Перо широкохордных лопаток выполнено так, что хорды поперечных сечений средней части пера, начиная с сечения, расположенного непосредственно над платформой больше хорды корневого сечения лопатки. Ротор КНД, скрепленный с ротором вентилятора, представляет собой единое рабочее колесо с первой по третью ступени, выполненное в виде пустотелой бочки с тремя кольцевыми приливами на ее внутренней поверхности, в которых выполнены кольцевые канавки с поперечным сечением «ласточкин хвост», в которых своими замками жестко закреплены рабочие лопатки.

Поэтому актуальна задача создания специальных устройств конструкционного демпфирования, пригодных для эффективного гашения колебаний рабочих лопаток как блисков, так и рабочих колес с замковыми креплениями лопаток, широкохордных рабочих лопаток и в том числе широкохордных пустотелых лопаток.

Ротор КВД и ротор вентилятора с скрепленным с ним ротором КНД ТРДД SaM 146 по технической сущности наиболее близки к нашим предложениям и приняты за прототипы.

Такой выбор прототипов объясняется тем, что нам не удалось найти публикацию, где бы был описан блиск, или рабочее колесо вентилятора с широкохордными рабочими лопатками с эффективным демпфером, конструктивно близким нашему предложению. Хотя в литературе (см. ниже) описаны аналоги, близкие по технической сущности к упругогистерезисным элементам предлагаемых устройств. Упругогистерезисные характеристики этих аналогов обсуждаются ниже.

В настоящее время, по нашему мнению, в области конструкционного демпфирования накоплены знания, достаточные для разработки высоко эффективных специальных демпфирующих устройств для гашения колебаний рабочих лопаток турбомашин, и разработаны редакторы, позволяющие численными методами, например, методом конечных элементов (МКЭ) решать динамические задачи сложных механических систем, достаточно точно моделирующих узлы турбомашин с этими демпфирующими устройствами.

Следовательно, появилась возможность замены дорогостоящего натурного эксперимента по исследованию динамики облапаченного диска со специальными демпфирующими устройствами для гашения колебаний системы «диск - рабочие лопатки» виртуальным экспериментом, проводимым на ЭВМ, и определения оптимальных настроек этих устройств, а точнее оптимальных настроек системы «рабочая лопатка - демпфирующее устройство», или «сектор диска - пакет рабочих лопаток - демпфирующие устройства», или даже всей системы «диск - рабочие лопатки - демпфирующие устройства» расчетным путем.

Это обстоятельство обновляет и существенно повышает интерес к проблеме демпфирования рабочих лопаток турбомашин.

Отметим, что в известных патентах, как правило, ограничились весьма общей формулировкой цели решаемой задачи, например, «повышение эффективности демпфирования лопаток» [3] или «повышение надежности демпфирования и предупреждения усталостных повреждений широкохордных лопаток вентилятора [12]».

Сформулируем решаемую здесь задачу в более конкретной форме, по возможности сблизив ее с формулировкой задачи, которую мы решали бы при проведении виртуального эксперимента по исследованию вынужденных колебаний системы «фрагмент диска - рабочая лопатка с предлагаемым демпфирующим устройством».

Хотя при выполнении виртуального эксперимента задача о вынужденных колебаниях этой системы методом МКЭ решается в размерных параметрах при определении оптимальной настройки демпфирующего устройства лучше перейти в критериальные координаты, и, определив эту настройку, определить затем размерные параметры демпфирующего устройства, соответствующие эт