Прогностика клапанов в отношении полимерных компонентов на основании методов ускоренного испытания на старение

Иллюстрации

Показать всеГруппа изобретений относится к средствам для управления процессами в технологических установках. Способ разработки профиля прогнозируемого срока эксплуатации для компонента устройства управления процессом включает получение показания по меньшей мере одного эксплуатационного параметра компонента, который влияет на старение компонента, с течением времени, в процессе работы устройства управления процессом при технологической установке; получение рабочих условий в процессе эксплуатации, в которых компонент будет находиться в процессе работы устройства управления процессом; разработку, в устройстве для профилирования, протокола ускоренного испытания на старение на основании рабочих условий в процессе эксплуатации, в которых, как предполагается, компонент будет находиться, при этом протокол ускоренного испытания на старение предназначен для имитации отказа в работе данного компонента в рабочих условиях в процессе эксплуатации; получение, от системы ускоренного испытания, данных по ускоренному испытанию на старение, разработанных путем выполнения по меньшей мере одного протокола ускоренного испытания на старение на образце компонента; разработку, в устройстве для профилирования, профиля прогнозируемого срока эксплуатации для компонента на основании данных по ускоренному испытанию на старение; получение, на модуль оперативных данных, в процессе работы компонента при технологической установке, измеренных данных, включающих в себя данные, отображающие работоспособность компонента при использовании при технологической установке, или данные, отображающие условия, испытываемые компонентом в процессе работы устройства управления процессом при использовании при технологической установке; и определение, на определителе срока эксплуатации, значения прогнозируемого остаточного срока эксплуатации компонента на основе профиля прогнозируемого срока эксплуатации и измеренных данных. Также реализован и второй вариант данного способа для ускоренных испытаний. Данные изобретения позволяют прогнозировать срок эксплуатации компонентов с учетом их фактического использования. 2 н. и 17 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное описание относится к устройствам управления процессом в технологических установках и, в частности, к методам выполнения прогностики сроков эксплуатации в отношении устройств управления процессом.

УРОВЕНЬ ТЕХНИКИ

[0002] Существующие системы управления процессами могут выполнять периодическую диагностику устройств управления процессом, таких как клапаны, с целью определять работоспособность и производительность таких устройств. Определение работоспособности устройства управления процессом может обеспечивать более точное планирование технического обслуживания устройства управления процессом, тем самым снижая количество случаев отказа устройства и сокращая время простоя. Это может привести к увеличению эффективности, безопасности и дохода. В системах управления процессами могут применяться различные датчики и другие измерительные устройства с целью наблюдения характеристики устройства управления процессом. Например, в некоторых существующих системах управления может применяться цифровой контроллер клапана для измерения и сбора данных от различных датчиков на клапане управления.

[0003] Из ряда применений данных, полученных от клапанов управления, клиенты хотят получать данные с целью планирования профилактического обслуживания своих технологических установок, в надежде избежать внепланового технического обслуживания и потери производительности по причине неожиданных отказов оборудования. Заказчики, например, хотят знать прогнозируемый срок службы клапана, прежде чем требуется техническое обслуживание, а также то, какие процедуры ремонта и варианты замен имеются в наличии и рекомендуются. Для производителя обеспечение точного прогнозирования срока службы является сложной задачей, поскольку фактические условия процесса сильно отличаются, в зависимости от заказчиков или предприятий, даже в пределах одной технологической установки. Клиентам могут быть предоставлены листы спецификаций, содержащие некоторые проектные данные, а иногда в ответ на запрос заказчика - расчетные условия. Однако такие факторы, как температура и давление, часто сильно отличаются от тех, которые предусмотрены в расчетных условиях, предоставленных заказчиком, или наоборот, при этом другие изменяющиеся условия, такие как состояние флюида (жидкости или пара) и примеси (твердые, жидкие или в виде пара), как правило, не предусмотрены в расчетных условиях, или, как в случае с другими факторами, могут значительно изменяться во время фактического применения.

[0004] Обычно, данные по обслуживанию и данные истории ремонта, предоставленные заказчиками, собирают для определения средней наработки до отказа (СНДО) и среднего времени безотказной работы (СВБР). Затем эти данные относительно СНДО и СВБР можно применять для прогнозирования срока службы клапана. Однако применение этих статистических данных может быть ограниченным, поскольку записи о техническом обслуживании могут быть неполными или могут отсутствовать. Кроме того, заказчики могут не хотеть делиться такой информацией из опасения, что их рабочие условия будут раскрыты для их конкурентов. В результате, данные относительно СНДО и СВБР, основанные на статистических данных, часто являются неполными и недостаточно информативными.

[0005] Другой метод прогнозирования СНДО и СВБР состоит в применении лабораторных данных, полученных в условиях, как можно более приближенных к реальным условиям. Условий давления и температуры обычно без труда достигают в хорошо оборудованной лаборатории. При этом, свойства флюидов и загрязнения гораздо сложнее моделировать; хотя, как правило, можно достичь необходимых свойств флюидов, т.е. окисляющих, не окисляющих, влажных и сухих условий, а также условий со смазкой и без смазки. Иногда можно достичь даже известных видов загрязнения, таких как загрязнение твердыми частицами в потоке флюида. В частности, лабораторные циклические испытания, например, при той же температуре, давлении и с теми же свойствами флюида, которые представляют конкретные условия обслуживания клапанов, могут быть эффективной заменой фактических эксплуатационных данных. Это особенно характерно для компонентов клапана, которые подвергаются нормальному механическому износу или усталости.

[0006] Во время лабораторных испытаний по вышеизложенным или другим причинам обычные способы испытаний с целью определения СНДО и СВБР отсутствуют. Данные способы не могут учитывать изменяющиеся условия и различные факторы, влияющие на срок службы устройства, в частности, те, которые относятся к клапанам с поступательным движением штока и поворотным клапанам, в которых различные компоненты, которые могут подвергаться износу или усталости, что приводит к отказу клапана, очень разнообразны и каждый из которых обладает потенциально другой реакцией на рабочие условия, такие как температура, давление, флюид и т.д.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В соответствии с примером, предложен способ разработки профиля прогнозируемого срока эксплуатации для компонента устройства управления процессом. Данный способ может включать определение компонента, способного с течением времени в процессе работы испытывать механический износ или усталость, получение рабочего параметра, соответствующего данному компоненту. Производительность этого компонента ухудшается с течением времени в результате изменения значений этого рабочего параметра. Этот способ может включать получение ранее записанных эксплуатационных данных типового компонента, собранных во время работы типового компонента в условиях, совместимых с условиями, при которых устройство управления процессом должно работать. Способ может дополнительно включать разработку профиля прогнозируемого срока эксплуатации для компонента на основании ранее записанных эксплуатационных данных, при этом профиль прогнозируемого срока эксплуатации показывает прогнозируемый срок эксплуатации компонента как функцию значений рабочего параметра.

[0008] В соответствии с другим примером, предложен способ определения прогнозируемого остаточного срока эксплуатации для компонента устройства управления процессом. Способ может включать получение профиля прогнозируемого срока эксплуатации для компонента, при этом профиль прогнозируемого срока эксплуатации разработан на основании ранее записанных эксплуатационных данных, собранных во время работы типового компонента в условиях, совместимых с условиями, при которых устройство управления процессом должно работать, и при этом профиль прогнозируемого срока эксплуатации показывает прогнозируемый срок эксплуатации компонента как функцию рабочего параметра. Способ может включать получение текущих данных относительно рабочего параметра для компонента во время работы устройства управления процессом. Способ дополнительно включает анализ этих текущих данных и.профиля прогнозируемого срока эксплуатации для определения прогнозируемого остаточного срока эксплуатации для компонента. Способ может дополнительно включать определение состояния уведомления оператора относительно компонента на основании определенного прогнозируемого остаточного срока эксплуатации. В некоторых примерах данные о состоянии уведомления передаются удаленному персоналу, такому как оператор устройства управления процессом или обслуживающий персонал, с целью планирования работ по обслуживанию компонента.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0009] Фиг. 1 иллюстрирует схему технологической установки, выполненной с возможностью получать и координировать передачу данных между многими функциональными областями установки;

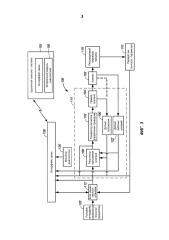

[0010] Фиг. 2 иллюстрирует блок-схему типового устройства управления процессом, применяемого в системе управления технологическим процессом, при этом типовое устройство управления процессом представляет собой клапан в сборе, который содержит встроенный интегрированный модуль диагностики;

[0011] Фиг. 3 иллюстрирует блок-схему другого типового устройства управления процессом, применяемого в системе управления технологическим процессом, при этом типовое устройство управления процессом представляет собой клапан в сборе, а удаленный компьютер содержит встроенный модуль диагностики;

[0012] Фиг. 4 иллюстрирует пример клапана в сборе по Фиг. 2 и 3, иллюстрирующий различные компоненты клапана, которые могут быть профилированы;

[0013] Фиг. 5 иллюстрирует блок-схему встроенного модуля диагностики, применяемого для профилирования сроков эксплуатации компонентов клапана по Фиг. 4; и

[0014] Фиг. 6A-6D представляют собой графики профили прогнозируемых сроков эксплуатации, разработанные встроенным модулем диагностики для каждого из компонентов клапана, определенных на Фиг. 3.

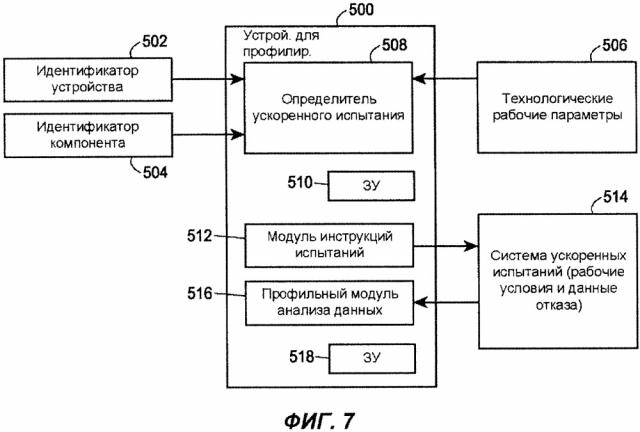

[0015] Фиг. 7 иллюстрирует блок-схему типового устройства для профилирования для разработки протоколов ускоренного испытания на старение и профилей срока службы.

[0016] Фиг. 8 иллюстрирует типовую рамку протокола ускоренных испытаний, разработанную устройством для профилирования по Фиг. 7.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Хотя приведенный ниже текст излагает подробное описание многочисленных различных вариантов реализации изобретения, следует понимать, что правовой объем изобретения определяется описанием формулы изобретения, изложенной в заключительной части данного патента. Подробное описание следует рассматривать только как иллюстративное, а не такое, которое описывает каждый возможный вариант реализации изобретения, поскольку описание каждого возможного варианта реализации изобретения было бы непрактичным и/или невозможным. Многочисленные альтернативные варианты реализации изобретения могут быть реализованы с применением либо современной технологии, либо технологии, разработанной после даты подачи данного патента, которая все еще попадает под объем формулы изобретения.

[0018] В соответствии с Фиг. 1, технологическая установка 10 содержит ряд бизнес- и других компьютерных систем, взаимосвязанных с рядом систем управления и обслуживания с помощью одной или более коммуникационных сетей. Технологическая установка 10 содержит одну или более систем управления технологическими процессами 12 и 14. Системой управления технологическим процессом 12 и 14 могут быть, например, блоки управления DeltaVTM, продаваемые Fisher-Rosemount Systems, Inc., Остин, Техас, или любой другой требуемый тип блоков управления или автоматизированной системы управления (DCS), которая может содержать интерфейс оператора 12А, соединенный с блоком управления 12 В и картами ввода/вывода (I/O) 12С, которые, в свою очередь, соединены с различными периферийными устройствами, такими как аналоговые периферийные устройства 15 и периферийные устройства с протоколами взаимодействия с удаленным датчиком с шинной адресацией (HART). Система управления технологическим процессом 14 может содержать один или более интерфейсов оператора 14А, соединенных с одним или более распределенными блоками управления 14 В посредством шины, такой как Ethernet-шина. Блоки управления 14 В соединены через устройства ввода/вывода с одним или более периферийными устройствами 16, например, периферийными устройствами с протоколами HART или Fieldbus, или любыми другими интеллектуальными либо не интеллектуальными периферийными устройствами, включая, например, те, которые используют что-либо из протоколов PROFIBUS®, WORLDFIP®, Device-Net®, AS-Interface и CAN. Как известно, периферийные устройства 16 могут предоставлять аналоговую или цифровую информацию блокам управления 14 В, связанную с технологическими параметрами, а также с другими сведениями об устройствах. Интерфейсы оператора 14А могут хранить и выполнять инструменты, доступные оператору-технологу для управления технологическим процессом, включая, например, оптимизаторы управления, экспертные системы диагностики, нейронные сети, блоки настройки и т.д.

[0019] К тому же, системы технического обслуживания, такие как компьютеры, выполняющие приложение управления ресурсами или любые другие приложения контроля и связи, могут быть подключены к системам управления технологическими процессами 12 и 14 или к находящимся в них отдельным устройствам для выполнения технического обслуживания и операций мониторинга. Например, компьютер технического обслуживания 18 может быть подключен к блоку управления 12В и/или устройствам 15 через любые требуемые линии связи или сети (включая беспроводные сети или сети портативных устройств) с целью связи и, в некоторых случаях, перенастройки или выполнения других работ по техническому обслуживанию устройств 15. Аналогично, приложения управления ресурсами могут быть установлены и выполняться одним или более пользовательских интерфейсов 14А, связанных с распределенной системой управления технологическим процессом 14 для выполнения технического обслуживания и функций мониторинга, включая сбор данных, относящихся к рабочему состоянию устройств 16.

[0020] Технологическая установка 10 также содержит различное вращающееся оборудование 20, такое как турбины, двигатели и т.д., подключенное к компьютеру технического обслуживания 22 через какую-либо постоянную или временную линию связи (такую как шина, беспроводная система связи или портативные устройства, которые подключают к оборудованию 20 для снятия показаний, а потом убирают). Компьютер технического обслуживания 22 может хранить и выполнять известные приложения мониторинга и диагностики 23, обеспечиваемые, например, CSI 2140 Machinery Health Analyzer от Computational Systems, Inc., от Knoxville, TN, или любые другие известные приложения, применяемые для диагностики, мониторинга и оптимизации рабочего состояния вращающегося оборудования 20. Обслуживающий персонал обычно использует приложения 23 для поддержания и контроля производительности вращающегося оборудования 20 в установке 10, чтобы определять проблемы относительно вращающегося оборудования 20 и определять время и необходимость ремонта или замены вращающегося оборудования 20.

[0021] Для облегчения сообщения в отношении технического обслуживания различного оборудования (например, устройств управления процессами) в иллюстрируемом примере предложена компьютерная система 30, которая коммуникативно подключена к компьютерам или интерфейсам, связанными с различными функциональными системами внутри установки 10, включая функции управления процессами 12 и 14, функции технического обслуживания, такие как реализованные на компьютерах 18, 14А, 22 и 26, а также бизнес-функции. В частности, компьютерная система 30 коммуникативно подключена к системе управления технологическим процессом 12 и интерфейсу технического обслуживания 18, связанному с системой управления, подключена к интерфейсам управления процессом и/или интерфейсам технического обслуживания 14А системы управления технологическим процессом 14 и подключена к компьютеру технического обслуживания вращающегося оборудования 22, посредством шины 32. Шина 32 может использовать для обеспечения связи любой требуемый или приемлемый протокол локальной сети (LAN) или глобальной сети (WAN).

Как проиллюстрировано на Фиг. 1, компьютер 30 также подключен через ту же самую или другую сетевую шину 32 к компьютерам бизнес-системы и компьютерам планирования технического обслуживания 35 и 36, которые могут выполнять, например, планирование ресурсов предприятия (ПРП), планирование материальных ресурсов (ПМР), бухгалтерский учет, системы производства и системы клиентских заказов, системы планирования технического обслуживания или любые другие требуемые бизнес-приложения, такие как приложения заказа запчастей, расходных материалов и сырья, приложения планирования производства и т.д. Компьютер 30 может также быть подключен через, например, шину 32 к производственной LAN 37, корпоративной WAN 38, а также к компьютерной системе 40, что позволяет иметь удаленный мониторинг или связь с установкой 10 из удаленных мест.

[0022] В общем, компьютер 30 сохраняет и выполняет систему управления ресурсами 50, которая собирает данные и другую информацию, создаваемую системами управления технологическими процессами 12 и 14, системами технического обслуживания 18, 22 и 26, бизнес-системами 35 и 36, а также информацию, создаваемую инструментами анализа данных, выполняемыми в каждой из этих систем.

[0023] Также, в общем, одна или более программ пользовательского интерфейса 58 могут храниться и выполняться одним или более компьютеров в пределах установки 10. Например, компьютер 30, пользовательский интерфейс 14А, компьютер бизнес-системы 35 или любой другой компьютер может запускать программу пользовательского интерфейса 58. Каждая программа пользовательского интерфейса 58 может получать или подписываться на информацию от системы управления ресурсами 50, и на каждую из программ пользовательского интерфейса 58 могут посылаться одни и те же или разные наборы данных. Любая из программ пользовательского интерфейса 58 может предоставлять различные виды информации, используя разные экраны для разных пользователей. Например, одна из программ пользовательского интерфейса 58 может предоставлять экран или набор экранов оператору-технологу или какому-либо деловому лицу, чтобы дать этому лицу возможность установить ограничения или выбрать параметры оптимизации для применения в стандартной программе управления или в программе оптимизатора управления. Программа пользовательского интерфейса 58 может обеспечивать инструмент указаний по управлению, который позволяет пользователю просматривать индексы, созданные программным обеспечением генерации индекса 51 каким-либо скоординированным образом. Этот инструмент указаний оператору может также позволять оператору или любому другому лицу получать информацию о состоянии устройств, контуров управления, блоков и т.д. и без труда видеть информацию, касающуюся проблем с этими единицами, когда эта информация обнаружена в другом программном обеспечении в пределах технологической установки 10. Программа пользовательского интерфейса 58 может также обеспечивать экраны для мониторинга производительности с помощью данных мониторинга производительности, предоставленных или создаваемых инструментами 23 и 27, программ технического обслуживания, таких как приложение управления ресурсами или любые другие программы технического обслуживания, или программ, создаваемых моделями, связанными с системой управления ресурсами 50. Конечно, программа пользовательского интерфейса 58 может предоставить любому пользователю доступ и разрешить пользователю менять настройки или другие переменные, применяемые в одной или во всех функциональных областях установки 10.

[0024] Установка 10 иллюстрирует различные устройства управления процессом (например, устройствами 14, 15, 16, 20 и 25), которые со временем могут терять производительность и требовать технического обслуживания. Определенные устройства управления процессом, такие как регулирующие клапаны, применяют для модуляции или управления потоком флюида в систему управления технологическим процессом, под управлением систем управления технологическими процессами 12 и 14. (Жидкости, в данном случае, могут включать газообразные жидкости, таких как сжатый газ азот и т.д.). Они приводятся исключительно в качестве примера; специалист в данной области техники поймет, что, хотя типовые варианты реализации изобретения, описанные в данном документе, основаны на пневматических регулирующих клапанах, другие устройства управления технологическим процессом, такие как насосы, клапана с электроприводом и заслонки, будут также влиять на работу технологической установки и могут быть включены в описанные в данном документе методы.

[0025] В целом, устройства управления процессом, такие как регулирующие клапана в сборе, могут устанавливаться в трубопроводы или трубы, чтобы контролировать поток жидкости, изменяя положение подвижного элемента, такого как клапанный плунжер внутри регулирующего клапана, посредством прикрепленного привода и устройства позиционирования. Корректировки управляющего элемента могут применяться для влияния на какое-либо технологическое условие для поддержания выбранных скорости потока, давления, уровня текучей среды или температуры.

[0026] Регулирующий клапан в сборе обычно работает от регулируемого источника пневматического давления текучей среды, такой как воздух из компрессорной установки. Это давление текучей среды подают на привод (такой как пружина и привод диафрагмы для клапанов с поступательным движением штока или привод поршня для поворотных клапанов) с помощью устройства позиционирования или регулирующего прибора клапана, который регулирует давление текучей среды в ответ на сигнал, полученный от системы управления технологическим процессом. Величина давления текучей среды в приводе определяет движение и положение пружины и диафрагмы или поршня в приводе, тем самым регулируя положение штока клапана, соединенного с подвижным элементом регулирующего клапана. Например, в пружине и приводе диафрагмы, диафрагма должна действовать против пружины перемещения, для расположения подвижного элемента (т.е. плунжера клапана) внутри клапана в проходе между впускным отверстием и выпускным отверстием регулирующего клапана с целью изменения потока в системе управления технологическим процессом. Привод может быть сконструирован таким образом, что повышение давления текучей среды в напорной камере либо увеличивает степень открытия подвижного элемента, либо уменьшает ее (например, прямым воздействием или обратным воздействием), при этом в данном документе предполагается бывшая ситуация. Хотя эти описания могут быть применимы к клапану с поступательным движением штока, соответствующие компонентов и операции могут применяться к поворотным клапанам.

[0027] Фиг. 2 иллюстрирует общий регулирующий клапан в сборе 100, который может быть применен в системе управления технологическим процессом 12 или 14. Регулирующий клапан 102 может иметь подвижный элемент, такой как шток клапана и плунжер клапана (не показан), избирательно располагаемый с помощью привода 104, которым управляет устройство позиционирования для изменения технологического потока. Специалист в данной области техники поймет, что показание положения подвижного элемента плунжера клапана определяется посредством датчика положения 106, который может быть встроен в регулятор положения клапана 108 или может представлять собой автономный передатчик устройства позиционирования. Регулирующий клапан 102 создает регулируемое отверстие внутри линии потока системы управления технологическим процессом для регулирования потока технологических материалов в системе управления технологическим процессом. Система управления технологическим процессом, как правило, может использовать передатчик 110 с целью обнаружения технологического параметра для характеристики процесса. Технологический параметр может быть передан обратно в блок управления технологического устройства 112, направляя работу технологической установки, чтобы управлять процессом.

[0028] Регулятор клапана 114 содержит регулятор положения клапана 108, датчик положения 106 и может также содержать генератор сигналов управления приводом 116, который может включать, например, электропневматический этап (не показан), управляемый микропроцессором, представленным в нем, что генерирует выходной сигнал от регулятора положения клапана 108 для приведения в движение привода 104. Специалисту в данной области техники понятно, что привод может быть электрическим приводом (не показан), и генератор сигналов управления приводом может обеспечивать электрический сигнал управления, чтобы управлять или изменять положение электропривода. Генератор сигналов управления приводом 116 преобразует выходной сигнал от регулятора положения клапана 108 в соответствующее контрольное значение для установки в приводе 104. Датчик положения 106 может контролировать привод 104 в отношении вводной информации о положении (через положение штока привода) или регулирующем клапане 102 (через шток клапана), как проиллюстрировано пунктирной линией.

[0029] В ходе работы пользователь взаимодействует с регулирующим клапаном 102 и процессом 118 в пользовательском интерфейсе управления технологическим процессом 120, который обеспечивает команды, подаваемые блоку управления технологическим процессом 112, ответственному за управление всем технологическим процессом, при этом блок управления технологическим процессом 112 находится в связи с другими устройствами управления (не показаны), применяемыми в установке для управления технологическим процессом. Блок управления технологическим процессом 112 может перевести входные команды, введенные пользователем в интерфейс 120, в заданные команды сигналов. Затем заданные команды сигналов могут посылаться на регулятор клапана 114 и, в частности, на регулятор положения клапана 108. Регулятор положения клапана 108 может иметь встроенный в нем микропроцессор, описанный выше. Микропроцессор может быть запрограммирован выполнять алгоритм для управления регулирующего клапана 102 в ответ получаемые заданные команды сигналов и направления генератора сигналов управления приводом 116 с целью формирования соответствующего управляющего сигнала в приводе 104 для позиционирования регулирующего клапана 102.

[0030] В системе на Фиг. 2 увеличения величин заданных команд могут приводить к соответствующим повышениям пневматического давления, подаваемого генератором сигналов управления приводом 116 в регулятор клапана 114, осуществляя тем самым, через привод 104, соответствующие увеличения отверстия, регулируемого подвижным элементом регулирующего клапана 102. Итоговое положение подвижного элемента может оказывать влияние на технологический процесс и, соответственно, на технологический параметр, наблюдаемый и обнаруживаемый передатчиком технологического параметра 110. Передатчик технологического параметра 110 передает типовой сигнал технологического параметра обратно на блок управления технологическим процессом 112. Специалисту в данной области техники понятно, что блок управления технологическим процессом 112 использует типовой сигнал как показание состояния технологического процесса для обратной связи с целью управления системой.

[0031] Как уже говорилось выше, блок управления технологическим процессом 112 может быть в связи с другими устройствами управления, используемыми в установке для управления технологическим процессом. Блок управления технологическим процессом 112 может также содержать или может быть подключен к компьютеру, имеющему общие вычислительные элементы, такие как процессор или устройство для обработки, запоминающее устройство, устройство ввода и устройство отображения (например, монитор). Процессор может быть подключен к запоминающему устройству, устройству отображения и устройству ввода, как известно специалистам в данной области техники. Кроме того, компьютер может содержать сетевой интерфейс для соединения между сетью и компьютером для обеспечения связи между ними. В одном варианте реализации изобретения компьютер может образовывать часть блока управления технологическим процессом, как, например, в цифровом блоке управления технологическим процессом. В другом варианте реализации изобретения пользовательский интерфейс управления технологическим процессом может представлять собой компьютер. В качестве варианта, компьютер может быть подключен по сети к блоку управления технологическим процессом, но быть физически удаленным от блока управления технологическим процессом.

[0032] Регулятор клапана 114 также содержит или, в качестве варианта, получает информацию от датчика рабочих условий 122, контролирующего одно или более рабочих условий для клапана 102 и/или привода клапана 104 и/или одного или более условий окружающей среды, в которых работает клапан 102. Датчик рабочих условий 122 может представлять собой любой датчик или передатчик, который обнаруживает или как-то иначе контролирует рабочее состояние на или вблизи клапана 102 или привода клапана 104. Например, датчик рабочих условий может контролировать температуру текучей среды, протекающей через клапан 102, температуру текучей среды, управляющей приводом клапана 104, температуру текучей среды, перемещающейся через регулятор положения 108, температуру окружающего воздуха вокруг клапана 102, привода клапана 104 или регулятора положения клапана 108, уровень pH любых текучих сред, указанных выше, давление (выше или ниже по потоку) любых текучих сред, указанных выше, соленость или вязкость любых текучих сред, указанных выше, и т.д. Датчик рабочего состояния 122 подключен для предоставления измеряемых данных о рабочем состоянии регулятору положения клапана 108 с целью регулирования клапана 102 и встроенному модулю диагностики 124. В некоторых вариантах реализации изобретения датчик рабочего состояния 122 передает данные в архив статистических данных или другой элемент централизованного сбора данных, а модуль диагностики 124 извлекает оттуда данные о рабочем состоянии.

[0033] Множественные датчики рабочих условий 122 и/или множественные датчики положения 106 могут быть расположены в рамках всей системы, проиллюстрированной на Фиг. 2, для обнаружения и/или измерения характеристик регулирующего устройства и системы, и могут предоставить эту информацию о характеристике или данные на компьютер или блок управления технологического устройства 112 для отображения на элементе устройства отображения. В одном варианте данные датчика от обоих датчиков 106 и 122 собираются встроенным модулем диагностики 124, который может содержать компьютерный процессор и запоминающее устройство. В некоторых примерах монитор диагностики 126, соединенный с модулем 124, представляет собой дисплейное устройство компьютера, которое отображает данные датчика или выходные данные от модуля 124. Входной элемент устройства компьютера может представлять собой, например, клавиатуру, тачпад, мышь, трекбол, световое перо, микрофон (например, для голосового ввода команд) и т.д. Стоит также отметить, что различные варианты реализации заявляемого способа и системы, описанные ниже, могут быть реализованы в виде набора инструкций в процессоре компьютера для выполнения, как известно специалистам в данной области техники.

[0034] Встроенный модуль диагностики 124 разрабатывает и реализует прогностические алгоритмы для устройств управления технологическим процессом с целью прогнозирования конца срока эксплуатации этих устройств и/или их различных компонентов. Типовые устройства управления технологическим процессом, проиллюстрированные в данном документе, представляют собой клапаны в сборе. Однако, в более широком смысле, встроенный модуль диагностики может быть использован в любом устройстве управления процессом, которое испытывает механический износ или усталость с течением времени, включая устройства, изменяющие поток текучей среды в технологическом процессе, такие как клапаны, насосы и демпферы, и могут быть реализованы для прогнозирования конца срока эксплуатации компонентов каждого или любого из этих устройств.

[0035] Встроенный модуль диагностики 124 собирает прогностические алгоритмы для компонентов, образующих устройство управления процессом, и на их основании можно определять данные об остаточном сроке эксплуатации устройства (например, остаточное время цикла эксплуатации, прогнозируемая дата технического обслуживания). Как будет осуждаться ниже, встроенный модуль диагностики 124 может получать эти алгоритмы из задокументированного среднего или минимального срока службы множественных устройств управления технологическим процессом одного и того же типа и строительных материалов, указанных в конкретной заявке, на основании лабораторных данных, собранных таким образом, который наиболее приближен к реальным условиям устройства (например, условия эксплуатации), и/или из статистических данных идентичных или аналогичных устройств, или деталей приборов, в установке или среде, в которой устройство или его часть установлены. Следовательно, такие алгоритмы могут учитывать те компоненты, которые обычно выходят из строя по причине механического износа или усталости и которые могут быть охарактеризованы как имеющие фиксированный или средний срок эксплуатации в новом состоянии. Например, при планировании цикла эксплуатации встроенный модуль диагностики 124 может уменьшать фиксированный или средний цикл эксплуатации, при этом каждый цикл испытывается в процессе работы. Такое уменьшение происходит автоматически, например, в ответ на сигналы от автоматического датчика в устройстве управления процессом или благодаря данным, вводимым оператором. В качестве другого примера, встроенный модуль диагностики 124 может уменьшить фиксированный или средний срок движения (например, уплотнение вокруг штока клапана) путем кумулятивного движения детали (например, штока клапана), регистрируемого соответствующим датчиком положения 104 в приводе клапана 104 или в клапане 102, управляемым генератором сигналов управления приводом 116, контролируемым регулятором положения клапана 108 или даже контролируемым блоком управления технологическим процессом 112.

[0036] В некоторых примерах остаточный срок эксплуатации определяется на основании по меньшей мере частично данных от датчиков (например, датчиков 106 и 122), измеряющих нормальные условиях эксплуатации, при этом данные собираются в периодические определенные интервалы времени, или на постоянной основе, или в ответ на какое-либо инициирующее событие. В некоторых примерах остаточный срок эксплуатации определяется на основании по меньшей мере частично информации от блока управления технологическим процессом 112, регулятора положения клапана 108 и/или привода клапана 104. Например, остаточный срок эксплуатации может быть определяющим, в некоторых вариантах реализации изобретения, в соответствии с одним или более рабочими условиями, регистрируемыми датчиком 122 и в соответствии с количеством циклов открывания/закрывания в соответствии с инструкциями блока управления технологическим процессом 112 (в противоположность получению количества циклов открывания/закрывания от привода 104 или датчика положения 106).

[0037] Встроенный модуль диагностики 124 может определять остаточный срок эксплуатации для каждого заменяемого компонента устройства управления процессом (например, заглушки, уплотнения, втулки, подшипники и т.д.), а также для устройства управления процессом в целом. В любом случае, остаточный срок эксплуатации может быть основан исключительно на характеристиках конкретного устройства управления процессом или интересующих компонентов, или измеренных характеристиках или данных других устройств технологической установки. Последние могут включать другие устройства, работающие в координации с соответствующим устройством, а также общие рабочие условия технологической установки. Конкретные данные остаточного срока эксплуатации могут храниться в машиночитаемом запоминающем устройстве, например, интеллектуальном устройстве позиционирования в конфигурации клапана, например, внутри регулятора клапана 114 по Фиг. 2.

[0038] Встроенный модуль диагностики 124 имеет возможность сообщаться с удаленным компьютером, таким как системный блок управления 12 или 14, через интерфейс связи 128, который может быть проводным или беспроводным интерфейсом связи, при этом удаленный компьютер может, в некоторых случаях, ваять на себя какое-то действие управления технологическим процессом (например, регулировку использования клапана, например, скорость или частота срабатывания, чтобы продлить срок службы компонента клапана, переключение на резервный прибор/линию потока и т.д.) на основании данных, полученных от встроенного модуля диагностики 124.

[0039] Как проиллюстрировано на Фиг. 2 и как описано выше, встроенный модуль диагностики 124 может получать разнообразные вводные данные в различных вариантах применения. Среди вводных данных есть вводные данные от одного или более датчиков рабочих условий 122, одного или более датчиков положения 106, одного или более передатчиков технологического параметра 110, блока управления технологическим процессом 112 и интер