Способ изготовления порошковых тугоплавких продуктов свс и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к изготовлению порошковых тугоплавких продуктов СВС. Способ включает приготовление шихты для СВС, получение уплотненной профилированной полосы из шихты для СВС путем ее пропускания через валковый прокатный стан, проведение СВС полученной профилированной полосы в реакторах с получением тугоплавких продуктов СВС, измельчение полученных тугоплавких продуктов СВС. Перед проведением СВС полученную профилированную полосу разламывают на куски в приемно-распределительном переходнике, размещенном на выходе из валкового прокатного стана и выполненном с рукавами для поочередной подачи кусков через каждый из них в реакторы. СВС ведут в реакторах с химическим воспламенителем, полученные тугоплавкие продукты СВС охлаждают в реакторах путем их продувки охлаждающим газом со стороны нижнего торца реактора, а измельчение полученных тугоплавких продуктов СВС ведут в валковом стане. Предложено также устройство для изготовления порошковых тугоплавких продуктов СВС. Обеспечивается автоматизированное производство по изготовлению порошковых тугоплавких продуктов в непрерывном технологическом цикле. 2 н. и 4 з.п. ф-лы, 2 ил., 7 пр.

Реферат

Изобретения относятся к области порошковой металлургии, а именно, к производству тугоплавких соединений методом СВС.

Наиболее эффективно они могут быть использованы для создания автоматизированных предприятий по изготовлению порошковых тугоплавких СВС-продуктов.

Известен традиционный способ изготовления порошковых тугоплавких продуктов, включающий следующие операции: смешение шихты; компактирование (таблетирование) заготовок, загрузка заготовок в реактор, инициирование процесса СВС электроспиралью; охлаждение ПС; измельчение ПС до рабочего (порошкового) состояния в шаровой мельнице [1, 2].

Недостаток способа заключается в том, что, несмотря на кратковременность процесса синтеза, который продолжается всего несколько секунд, общее время производства порошковых тугоплавких продуктов может составить десятки часов. Это связано с длительностью подготовительных, промежуточных и концевых операций. В частности, скорость остывания ПС может составить 10-4-10-3 град/сек) [3], в результате чего время охлаждения даже небольшого реактора для синтеза 2,5 кг продукта составляет ~ 2 часов и он может быть запущен всего два раза в смену (при времени синтеза в несколько секунд) [1]. Кроме того, инициирование процесса СВС электроспиралью усложняет технологический процесс, так как в случае отказа воспламенения необходима разборка реактора для ее замены.

Поэтому основной проблемой в данном направлении является отсутствие разработок технологического процесса для автоматизированного изготовления порошковых СВС-продуктов с непрерывным производственным циклом. Несмотря на то, что это является проблемой в течение нескольких десятков лет, практически не рассматривалась даже концепция создания такого производства. В качестве возможного варианта, обеспечивающего повышение цикличности операций «загрузка шихты -выгрузка продуктов синтеза» (без изменения времени осуществления операций охлаждения и измельчения ПС была предложена установка "карусельного" типа, состоящая из нескольких (двенадцати) реакторов, в которой загрузка шихты осуществляется в первом реакторе, а выгрузка продуктов синтеза - в последнем реакторе [2]. Реакторы, работа которых осуществлялась на промежуточных этапах (от второго до одиннадцатого) находятся на холостом ходу, так как на них, практически, осуществляется одна и та же операция - охлаждение продуктов синтеза. Кроме того, реактор не может быть запущен повторно в случае отказа воспламенения электроспиралью, так как для замены ее необходимо осуществить разборку и повторную сборку реактора.

Известны также усовершенствованные способы и виды оборудования, обеспечивающие сокращение продолжительности технологических операций (теплогенерирующий реактор, работа которого основана на охлаждении продуктов синтеза газообразным хладагентом (азотом), продуваемым через сквозные каналы в них [4], химическое воспламенение шихты путем подачи на нее жидкого или газообразного фтористого окислителя, изготовление прокаткой плоских и профилированных уплотненных полос (заготовок), изготовление тонких профилированных полос, измельчение продуктов синтеза (ПС) прокаткой [5].

Анализ способов и устройств для осуществления процесса изготовления тугоплавких порошковых продуктов методом СВС с непрерывным производственным циклом не выявлено.

На сегодняшний день выявлено, что проблемой при создании автоматизированных производств по изготовлению порошковых тугоплавких продуктов методом СВС, является длительность технологического процесса синтеза тугоплавких продуктов.

Технический результат от использования предлагаемого решения заключается в объединении разрозненных дискретных технологических операций в единый технологический процесс (синхронизация операций между собой), обеспечивающий возможность создания автоматизированного производства по изготовлению порошковых тугоплавких соединений с непрерывным технологическим циклом.

Это достигается тем, что

способ изготовления порошковых тугоплавких соединений в режиме непрерывного производственного цикла, заключается в осуществлении операций смешения СВС-шихты, загрузки ее в бункер прокатного стана, образования в прокатном стане уплотненной полосы, подачи ее в прямоугольный приемно-распределительный двухрукавный переходник и последующей поочередной подачи через рукава переходника разломанной на куски полосы из СВС-шихты в каждый из двух подвижных теплогенерирующих реакторов (ТГР), транспортирования ТГР после его заполнения от прокатного стана на участок химического воспламенения кусков СВС-шихты в реакторе, охлаждения образующихся ПС путем продувки охлаждающего газа (азота) со стороны нижнего торца ТГР и последующей передаче продуктов синтеза к валковому стану для их измельчения.

а также тем, что,

комплект оборудования для изготовления порошковых тугоплавких соединений в режиме непрерывного производственного цикла, включающий бункер для засыпки СВС-шихты, валковый прокатный стан для уплотнения полосы из СВС-реагентов, размещенный на выходе из валков прямоугольный приемно-распределительной переходник, не менее трех подвижных теплогенерирующих реакторов (ТГР), два из которых размещены под каждым рукавом приемно-распределительного переходника, химическое воспламеняющее устройство, при этом внутри приемно-распределительного переходника перед входом в рукава размешена поворотная заслонка для поочередного перекрытия каждого из рукавов переходника, а в донной части ТГР размещена перфорированная перегородка, отделяющая внутреннюю его полость от генератора с охлаждающим газом (азотом) при помощи штуцера, размещенного на корпусе ТГР, и соединенного с ним трубопровода.

В значительном количестве случаев генератор (баллон) охлаждающего газа в комплекте оборудования содержит двухрежимное устройство для регулирования массы охлаждающего азота в пределах 0,01М<G<1М, где G-расход охлаждающего газа (кг/сек) М - масса СВС-продуктов в ТГР. Расход азота, равный 0,01 кг/сек осуществляется для удаления из реактора воздуха перед воспламенением шихты. Расход, равный 1М осуществляется при охлаждении ПС.

В большинстве случаев в качестве химического воспламеняющего вещества (ВХР) используют трифторид хлора или трифторид брома;

В тех случаях, когда необходимо разместить ПС (в виде кусков с необходимыми габаритами) в загрузочный бункер перед подачей на валки измельчающего стана, на одном из валков прокатного стана выполнены пересекающиеся выступы, например, по окружности и вдоль оси валков.

Для завершения процесса изготовления порошковых СВС-продуктов в режиме непрерывного производства в тех случаях в качестве измельчающего устройства используют валковый стан.

В тех случаях, когда необходимо интенсифицировать процесс измельчения ПС, по крайней мере, один из валков измельчающего стана выполнен с возможностью изменения скорости его вращения.

Существенность признаков, обеспечивающих решение поставленной проблемы, обусловлена следующими причинами:

- применение прокатного стана для уплотнения СВС-шихты является начальной операцией, обеспечивающей возможность создания технологического процесса синтеза порошковых тугоплавких соединений в режиме непрерывного производственного цикла;

- размещение на выходе из валков двухрукавного приемно-распределительного переходника с поворотной заслонки обеспечивают поочередного заполнения реакторов уплотненными кусками СВС-шихты и последующий синтез в них порошковых тугоплавких соединений;

- использование химического метода воспламенения шихты обеспечивает дистанционное (без контактирования воспламеняющего устройства с шихтой) инициирование процесса СВС;

- выполнение на одном из валков пересекающихся проточек или выступов обеспечивает разламывание полосы внутри приемно-распределительного переходника и получение кусков шихты с необходимыми габаритами.

- применение валкового страна для измельчения продуктов синтеза завершает непрерывный технологический процесс изготовления порошковых продуктов.

Сущность изобретения иллюстрируются детальным описанием примера его осуществления и конструктивной схемой измельчаемого валкового стана с охлаждаемыми валками, где:

- на фиг. 1 представлены расчетные кривые изменения температур азота (а-д) и наполнителя (а1-д1) в выходном сечении реактора с набором ТВЭЛ массой 5 кг при расходе азота 5 кг/сек [4];

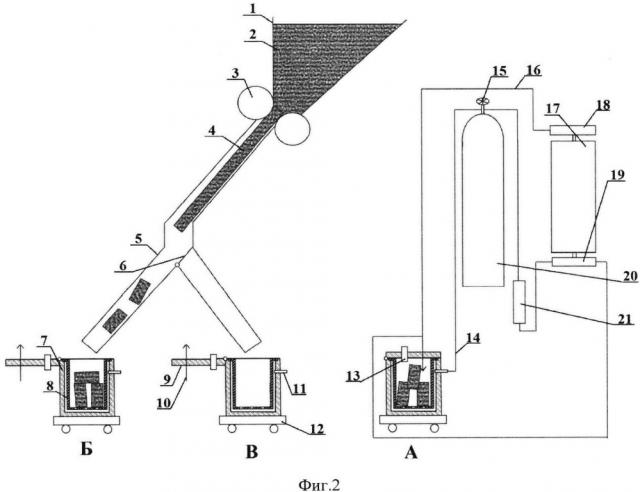

на фиг. 2 представлена схема осуществления технологических операций синтеза порошковых тугоплавких соединений с непрерывным производственным циклом и применяемого для этого комплектом оборудования.

На фиг. 1 приняты следующие обозначения:

а-а1-r=1,25 мм; б-б1-r=2,5 мм; в-в1-r=5,0 мм; г-г1-r=7,5 мм; д-д1-r=10,0 мм.

На фиг. 2 приняты следующие обозначения:

1 - бункер для загрузки шихты СВС из смеси компонентов титан + бор; 2 - шихта СВС; 3 - валки прокатного стана; 4 - прокатанная полоса из шихты СВС; 5 - двухрукавный приемно-распределительный переходник; 6 - заслонка; 7 - корпус ТГР; 8 - стакан с перфорированным дном; 9 - крышка; 10 - воспламеняющее устройство; 11 - штуцер для подачи охлаждающего газа (азота); 12 - транспортировочная тележка; 13 - выходной штуцер (сопло); 14 - трубопровод для подачи азота; 15 - регулятор расхода азота; 16 - газопровод для подачи ВХР; 17 - микроконтейнер с ВХР; 18 - дозатор газообразного ВХР; 19 - дозатор жидкого ВХР; 20 - баллон с азотом; 21 - дозатор азота; А - ТГР, заполненный кусками СВС-шихты и транспортированный в отсек (бокс) для проведения синтеза; Б - ТГР, заполняемый кусками СВС-шихты; В - ТГР, размещенный под правым рукавом переходника после удаления ТГР А.

Работа по технологическому процессу фиг. 1 с непрерывным производственным циклом и использованием комплекта оборудования для его осуществления проводятся следующим образом:

В исходном состоянии ТГР А размещен под правым рукавом переходника 5, а ТГР Б - под левым рукавом. Заслонка 6 повернута налево, что обеспечило перекрытие проходного сечения левого рукава и открытие его на правом рукаве.

Смешанная шихта 2, размещенная в бункере 1, подается самотеком в валки 3 стана, уплотняется в профилированную полосу 4, которая подается в двухрукавный приемно-распределительный переходник 5. Затем, при упоре в заслонку 6, полоса 4 разламывается на куски и заполняет стакан 8 с перфорированным дном, после заполнения стакана 8 осуществляют поворачивание заслонки 6 направо, при этом открывается проходное сечение левого рукава полоса 4 начинает заполнять ТГР Б, аналогично ТГР А. Заполненный корпус 7 со стаканом 8 закрывают крышкой 9 и транспортируют его на тележке 12 в отсек (бокс) для осуществления процесса синтеза тугоплавкого продукта, а ТГР В размещают под правым рукавом переходника 5.

После размещения ТГР А в боксе осуществляют подсоединение при помощи трубопровода 14 к штуцеру 11 и к регулятору расхода охлаждающего газа 15 (азота), размещенного на баллоне 20. При помощи газопровода 16 соединяют воспламеняющее устройство 10 с дозатором 18 при использовании в качестве ВХР ClF3. При использовании в качестве ВХР BrF3 газопровод подсоединяют к дозатору 19. Подачу порции BrF3 осуществляют за счет импульсной подачи азота из дозатора 21 со стороны левого торца дозатора 19. Затем открывают баллон с азотом 20 и осуществляют через штуцер 11 продувку азотом внутренней полости ТГР А с расходом 0,01М (для удаления воздуха). После удаления воздуха открывают дозатор 18 и через газопровод 16 подают (самотеком) ClF3 в воспламеняющее устройство 10, а затем на поверхность шихты в ТГР А и воспламеняют ее. Подачу ClF3 осуществляют самотеком, за счет действия давления насыщенного пара (Рнп=1107 мм рт.ст.). После окончания процесса синтеза (несколько секунд,) переключают регулятор 15 на расход газа, равный G=1М и охлаждают ПС (также несколько секунд). Переключение регулятора 15 можно так же осуществлять одновременно (или с некоторым опережением) с подачей ClF3. В этом случае операции синтеза и охлаждения совмещаются по времени.

После окончания синтеза и охлаждения ПС осуществляют удаление и измельчение ПС для дальнейшего использования и подготавливают ТГР к следующему циклу синтеза тугоплавкого продукта.

Работа ТГР Б и ТГР В осуществляют аналогично работе ТГР А.

Результаты испытаний

Пример 1. Проведен термодинамический расчет процесса охлаждения диборида титана (исходная температура 3190 К) массой 5 кг, размещенного в реакторе диаметром 230 мм и длиной 120 мм с расходом охлаждающего газа (азот) 5 кг/сек [4].

Результаты термодинамического расчета, проведенного с представлением ПС из диборида титана в виде раскаленных эквивалентных шаров (тепловыделяющих элементов - ТВЭЛ) радиусом r (равным 3V/S, где V и S - объем и площадь реального ТВЭЛ), показали, что общая теплопередача от ТВЭЛ к охлаждающему хладагенту (азоту) за период его остывания до ~ 500 К (~ 200 С) составляет около 80% тепла, содержащегося в ТВЭЛ перед началом продувки. Дальнейшая продувка азота приводит к незначительному изменению интенсивности охлаждения. Поэтому данную температуру можно принять в качестве температуры выгрузки ПС из реактора. Кроме того, как показали результаты термодинамического расчета, целесообразно использовать ТВЭЛы с расчетным радиусом до 3 мм, так как при увеличении r время охлаждения ПС существенно увеличивается.

Пример 2.

Осуществили моделирование процесса охлаждения ПС прокатанной толстой (4-6 мм) полосы из смеси титана и бора. При проведении испытаний прокатанную полосу разломили вручную на куски габаритами ~ 4×4×10 мм (расчетное значение r составляет ~ 3 мм), и разместили их в камере модельного реактора диаметром 60 мм. Общая масса заряда (кусков прокатанной полосы) составила 0,1 кг. После размещения заряда в модельной камере осуществили подачу азота с расходом 0,1 кг/сек со стороны нижнего торца и воспламенение заряда со стороны верхнего его торца. Подачу азота осуществляли в течение 6 сек. Визуальный контроль извлеченного ПС показал, что синтезированные куски слабо спеклись между собой, при этом зазоры между кусками, через которые продувался азот, сохранились. После этого охлажденные, частично спекшиеся между собой, куски продуктов синтеза отделили друг от друга путем подпрессовки, затем измельчили в валковом стане мельнице и передали для рассеивания по фракциям. В случае необходимости, проходное сечение между кусками уплотненной шихты в заряде, может быть увеличено путем прокатки профильной полосы, при этом, конфигурация профиля может быть практически любой, доступный прокатке, например, в виде "гофров".

Пример 3.

Провели испытания по определению расхода газообразного ВХР, обеспечивающего воспламенение кусков шихты из смесей Ti+2B, Ti+C. При проведении испытаний куски шихты разместили на поддоне и подали (самотеком, за счет давления насыщенного пара) через капиллярный патрубок ClF3 из дозирующего устройства на поверхность кусков. Результаты испытаний показали, что при контактировании патрубка с поверхностью шихты воспламенение осуществили при расходе ClF3, равном 1-1,3 мг. При удалении патрубка на 10 мм воспламенение осуществили при расходе ClF3 массой 10 мг.

Пример 4.

Провели испытания по оценке эффективности химического воспламенения шихты титан + бор, титан + углерод (по примеру 2) при использовании жидкого BrF3. Воспламенение шихты осуществлено при подаче из пипетки одной капли BrF3 массой ~ 0,1 г 10 мг.

Таким образом, предложенное научно-техническое решение в условиях описываемых примеров обеспечивает решение описанных проблем по осуществлению синтеза тугоплавких СВС-продуктов в режиме непрерывного производственного цикла и других преимуществ, подтверждающих возможность их изготовления в режиме непрерывного горения.

Пример 5.

Провели сравнительные испытания по измельчению 2 кг TiB2 до размера 40 мкм в шаровой мельнице и путем прокатки. Время измельчения Время ПС путем прокатки составило 0,2 часа, в то время как время измельчения в шаровой мельнице составило 2,8 часа, то есть, интенсивность измельчения ПС путем прокатки увеличилась в 14 раз.

Пример 6.

При повторном измельчении состава TiC+C3C2 прокаткой обеспечено увеличение количества мелкой фракции (<40 мкм) в 2 раза.

Таким образом, результаты термодинамического расчета и проведенных испытаний изобретения в условиях описываемых примеров обеспечили решение поставленной проблемы по разработке технологического процесса изготовления порошковых ПС в режиме непрерывного производственного цикла.

Пример 7.

Провели сравнительные испытания по измельчению 2 кг состава AlN до 3 мкм в шаровой мельнице без предварительной прокатки и с предварительной прокаткой. Время измельчения составило 8 часов и 1 час, соответственно, то есть, время измельчения сократилось в 8 раз. Время измельчения состава AlN до 3 мкм в шаровой мельнице с предварительной прокаткой составило 1 час.

Литература

1. В.К. Прокудина, В.И. Ратников, В.М. Маслов, И.П. Боровинская, А.Г. Мержанов, Ф.И. Дубовицкий. Технология карбида титана. В кн.: Процессы горения в химической технологии и металлургии. Под ред. А.Г. Мержанова. Черноголовка, 1975, с. 136-141.

2. Кукушкин Б.И. и др. Технологическая линия для производства методом СВС карбида титана. Отчет ОИХФ АН СССР, 1995. В кн. А.Г. Мержанов. Процессы горения и синтез материалов. Черноголовка, издательство ИСМАН, с. 361.

3. А.Г. Мержанов. Самораспространяющийся высокотемпературный синтез и порошковая металлургия: единство целей и конкуренция принципов. В кн. Процессы горения и синтез материалов. Под ред. В.Т. Телепы, А.В. Хачояна. Черноголовка, издательство ИСМАН, 1998, с. 70-121.

4. S.M. Gaidar, V.D. Zhigarev, I/N/ Kravchenko, V.A. Ovchinnikov. Thermodynamic Calculations of the Cooling of the Product of Self - Propagating High-Temperature Synthesis in a Heat - Generating Reactor. POWDER METALLURGY TECHNOLOGIES.

5. Гайдар, М.Ю. Карелина, В.Д. Жигарев. Способ измельчения порошковых тугоплавких соединений. Вестник Московского автомобильно-дорожного государственного технического университета (МАДИ) №2 (45), 2016. с. 53-56.

1. Способ изготовления порошковых тугоплавких продуктов СВС, включающий приготовление шихты для СВС, получение уплотненной профилированной полосы из шихты для СВС путем ее пропускания через валковый прокатный стан, проведение СВС полученной профилированной полосы в реакторах с получением тугоплавких продуктов СВС, измельчение полученных тугоплавких продуктов СВС, отличающийся тем, что перед проведением СВС полученную профилированную полосу разламывают на куски в приемно-распределительном переходнике, размещенном на выходе из валкового прокатного стана и выполненном с рукавами для поочередной подачи кусков через каждый из них в реакторы, причем СВС ведут в реакторах с химическим воспламенителем, полученные тугоплавкие продукты СВС охлаждают в реакторах путем их продувки охлаждающим газом со стороны нижнего торца реактора, а измельчение полученных тугоплавких продуктов СВС ведут в валковом стане.

2. Устройство для изготовления порошковых тугоплавких продуктов СВС, содержащее бункер для засыпки шихты для СВС, валковый прокатный стан для изготовления профилированной полосы путем уплотнения шихты для СВС, реакторы для проведения СВС и устройство для измельчения полученных в реакторах тугоплавких продуктов СВС, отличающееся тем, что оно содержит размещенный на выходе из валкового прокатного стана двухрукавный приемно-распределительный переходник с поворотной заслонкой перед входом в рукава для поочередного перекрытия каждого из рукавов, выполненной с возможностью разлома полосы из шихты для СВС при упоре в нее, при этом в качестве реакторов для проведения СВС он содержит по меньшей мере три подвижных реактора, выполненных с возможностью установки под рукавами приемно-распределительного переходника и оснащенных со стороны верхнего торца химическим воспламенителем, а со стороны нижнего торца - перфорированной перегородкой для продувки охлаждающим газом из генератора охлаждающего газа, причем устройство для измельчения полученных тугоплавких продуктов СВС выполнено в виде валкового измельчающего стана.

3. Устройство по п. 2, отличающееся тем, что по генератор охлаждающего газа выполнен с возможностью регулирования массы подаваемого газа.

4. Устройство по п. 2, отличающееся тем, что химический воспламенитель содержит трифторид хлора или трифторид брома в качестве воспламеняющего вещества.

5. Устройство по п. 2, отличающееся тем, что на поверхности одного из валков валкового прокатного стана выполнены пересекающиеся конусные выступы, выполненные по окружности и вдоль оси валков.

6. Устройство по п. 2, отличающееся тем, что по крайней мере один из валков валкового прокатного стана выполнен с возможностью изменения скорости его вращения.