Способ гидроструйной обработки поверхности изделий из режущей керамики

Иллюстрации

Показать всеИзобретение относится к гидроструйной обработке изделий из режущей керамики. Осуществляют воздействие струи жидкости на обрабатываемую поверхность со скоростью V=5,8868⋅e0,0015⋅HV±7%, где HV - твердость обрабатываемого изделия по Виккерсу. В результате снижается шероховатость поверхности изделия. 1 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Изобретение относится к технологии механической обработки инструментальных материалов, в частности к способам гидроструйной обработки изделий из режущей керамики.

Область применения заявленного способа достаточно специфична и требует дополнительного пояснения.

По назначению (в основном определяющему физико-механические свойства) керамика может быть классифицирована следующим образом:

- строительная керамика;

- тонкая керамика;

- химически стойкая керамика;

- огнеупорная керамика;

- техническая керамика.

Техническая керамика объединяет материалы, применяемые в различных областях современной техники, которые можно разделить на следующие группы:

- конструкционная керамика;

- инструментальная (режущая) керамика;

- электрорадиотехническая керамика;

- керамика с особыми свойствами.

Режущая керамика по DIN ISO513 подразделяется на группы согласно следующему:

- оксидная керамика (обозначение СА по DIN ISO 513) имеет высокую твердость, низкий предел прочности на изгиб, вязкость и теплопроводность, применяется для точения серых чугунов и низколегированных нетермоупрочненных сталей; смешанная керамика (обозначение СМ) помимо Аl2O3 имеет добавки TiC, TiN, TiCN, ZrO2 и другие, по сравнению с оксидной керамикой имеет большую прочность и область ее рационального применения расширяется на точение термоулучшенных сталей, коррозионно-стойких сталей, специальных легированных чугунов;

- армированная (вискоризованная) керамика (обозначение CR) кроме Аl2O3 имеет в качестве армирующего компонента нитевидные высокопрочные кристаллы SiC (30…40%), в результате вязкость, прочность и стойкость к термоудару существенно повышаются, использование армированной керамики ориентировано в первую очередь на фрезерную обработку, а также для резания труднообрабатываемых материалов, в том числе жаропрочных сплавов, закаленной стали и чугуна; нитридная керамика (обозначение CN) более термостойкая, имеет более высокую стойкость к термоударам, прочность и вязкость, она рекомендуется для точения и фрезерования серого чугуна на высоких скоростях резания, в том числе с СОЖ, однако она не обладает достаточной химической инертностью, как керамика на основе А12O3, и при обработке углеродистых сталей имеет низкую стойкость, поэтому без покрытий не рекомендуется для их обработки.

Основной особенностью режущей керамики является отсутствие связки, что в значительной степени снижает ее разупрочнение при нагреве и предопределяет возможность применения скоростей резания, существенно превышающих скорости резания инструментом из твердого сплава (до 2,5 раз). В то же время, отсутствие связующей фазы определяет низкую трещиностойкость, прочность и сопротивляемость циклическим тепловым нагрузкам, поэтому основная область использования режущей керамики - чистовая обработка в условиях жесткой технологической системы. Применение керамического инструмента при обработке с повышенными значениями сечения среза, при прерывистом резании и с применением СОЖ существенно снижает эффективность его применения вследствие высокой вероятности внезапного отказа из-за хрупкого разрушения режущей части инструмента. Низкая трещиностойкость керамики является причиной формирования фронта трещин, которые из-за отсутствия пластичной связующей фазы не встречают барьеров, способных затормозить или остановить их развитие. Частично проблемы низкой надежности керамического инструмента снимаются применением режущей керамики, армированной нитевидными кристаллами карбида кремния, нитридной керамики, керамики с покрытиями и керамики, спеченной на твердосплавной подложке (см., например, file:///C:/Users/%D0%90%D0%BD%D0%B4%D1%80%D0%B5%D0%B9/Downloads/Zubkov_%D0%A0.pdf).

Вышеизложенные обстоятельства предъявляют повышенные требования к методам и режимам механической обработки изделий из инструментальной керамики и в полной мере учтены при разработке заявленного способа гидроструйной обработки поверхности изделий из режущей керамики.

Из существующего уровня техники известен способ гидроструйной обработки поверхности изделий, включающий воздействие струей сжатого газа для образования аэрозольных частиц на поток гидроабразивной суспензии, причем воздействие на поток гидроабразивной суспензии проводят при скоростях потока сжатого газа более 200 м/с (заявка РФ №2003120378 A, опубл. 20.01.2005). Аналог может быть использован как альтернатива полированию при подготовке поверхности инструментального материала перед нанесением износостойких покрытий. Основными преимуществом перед механическими способами подготовки поверхностного слоя является отсутствие трения и нагревания.

Недостатком данного способа является низкое качество обработки поверхности изделий из режущей керамики, обусловленное наличием абразивных частиц и, следовательно, грубым воздействием на обрабатываемую поверхность, что провоцирует появление дефектов на поверхности.

Наиболее близким к заявленному - прототипом - является способ гидроструйной обработки, пригодный для обработки поверхности изделий из режущей керамики, согласно которому обработку изделия, помещенного в ванну с жидкостью, осуществляют посредством воздействия на поверхность изделия струи жидкости под высоким давлением (патент РФ №2533147 С2, опубл. 20.11.2014).

К недостаткам прототипа следует отнести его невысокую эффективность, обусловленную потерей кинетической энергии (снижение скорости) струи жидкости при ее взаимодействии с жидкостью в ванне, в которую помещено изделие. Кроме того, учитывая разнородность обрабатываемых материалов, скорость струи не оптимизирована ни по одному из критериев, характеризующих означенную разнородность.

Задача изобретения - определение критерия, по которому возможна оптимизация скорости обрабатывающей струи при гидроструйной обработке поверхности изделий из инструментальной керамики в целях получения поверхности с минимальной шероховатостью.

Технический результат - повышение качества обрабатываемой поверхности за счет снижения шероховатости.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе гидроструйной обработки поверхности изделий из инструментальной керамики путем высокоскоростного воздействия струи жидкости на обрабатываемую поверхность воздействие струи жидкости на обрабатываемую поверхность осуществляют со скоростью V, определяемой как V=5,8868⋅e0,0015⋅HV±7%, где HV - твердость инструментальной керамики обрабатываемого изделия по Виккерсу, оптимально воздействие струи жидкости на обрабатываемую поверхность осуществляют под углом 90°±10% к последней в месте воздействия.

Изобретение поясняется иллюстрациями, на которых представлены:

на Фиг. 1 - общая схема гидроструйной обработки изделий;

на Фиг. 2 - поверхность изделия из инструментальной керамики до обработки (а) и после (б);

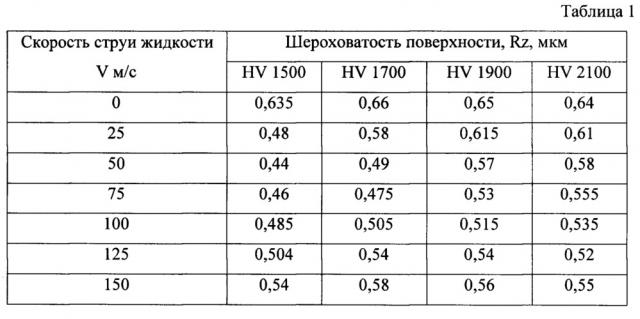

на Фиг. 3 - влияние скорости струи жидкости V на шероховатость Rz поверхности при обработке изделий из инструментальной керамики с различной твердостью HV;

на Фиг. 4 - зависимость оптимальной скорости струи жидкости от твердости инструментальной керамики обрабатываемых изделий;

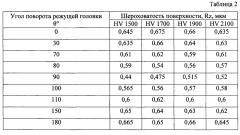

на Фиг. 5 - влияние угла поворота режущей головки на шероховатость при обработке изделий из инструментальной керамики с различной твердостью.

Позиции, присутствующие на представленных иллюстрациях, означают следующее:

1 - струя жидкости;

2 - сопло режущей головки;

3 - режущие пластины (объект гидроструйной обработки);

4, 5, 6 - дефекты (микронеровности).

В основе изобретения лежит серия экспериментов, результатом которых явилось выявление зависимости шероховатости гидроструйно обработанной поверхности изделий из инструментальной керамики от скорости и направлении обрабатывающей струи жидкости. Отметим, что в качестве жидкости мы принимаем таковую на основе воды, причем, как показали эксперименты, наличие в ней присадок, не изменяющих плотность и несжимаемость воды, не оказывает практического влияния на выявленную зависимость.

Для осуществления заявленного технического решения использовался робототехнический комплекс гидроабразивной резки отечественного производства AWJet Robotics 2020, оснащенный насосной станцией высокого давления HPS 6045 UHDE производства Германии. В процессе эксперимента использовалась режущая головка (схематично представлена на Фиг. 1) для гидроабразивной резки, которая крепилась в схвате робота (не показано) и устанавливалась под разными углами к детали (форма детали - режущей пластины - плоская, в случае криволинейной поверхности угол адаптивно устанавливается по отношению к образующей обрабатываемой криволинейной поверхности в каждом конкретном месте обработки). Подача абразива в сопло блокировалась посредством пневматической системы. Режущие пластины 3 (РП) из режущей керамики с различной твердостью 1500÷2100 HV (1450÷1500 HV - IS9 (Si3N4), ISCAR; 1650÷1700 HV - СС620 (Al2O3+ZrO2), Sandvik Coromant; 1900÷1950 HV - CC670 (Al2O3+SiCw), Sandvik Coromant; 2050÷2100 HV - IN23 (Al2O3+TiC), ISCAR) размещались в ряд, предварительно поделенные на 4 группы, и жестко фиксировались к массивной технологической оснастке (не показана), которая устанавливалась в рабочей зоне оборудования. Сопло 2 имело выходное сечение диаметром d=3⋅10-4 м. Струя жидкости 1 (дистиллированная вода с антикоррозийными присадками) подавалась под давлением 200≤Р≤600 МПа, что соответствовало скорости потока струи на выходе из сопла V≈50÷150 м/с. Высота от сопла до крайней точки обрабатываемой поверхности составляла Н=400±10 мм. Скорость перемещения S была постоянной и находилась в диапазоне S=0,5÷2,5 м/мин.

Оптимальность режима оценивалась по поверхностному слою средствами сканирующей электронной микроскопии, которая позволила определить относительную площадь, занимаемую дефектами поверхности, которые необходимо удалить, а также их средние относительные величины. На фиг. 2, а представлена поверхность до обработки представленным способом, где наблюдаются дефекты 4, 5, 6, которые не наблюдались соответственно после обработки представленным способом (фиг. 2, б).

Из представленных графиков (Фиг. 3) и нижеприведенной Таблицы 1 следует, что с ростом твердости материала обрабатываемого изделия для достижения наилучших качественных показателей поверхности скорость струи жидкости следует увеличивать, что говорит о том, что чем выше скорость струи, тем эффективнее удаляются/зачищаются микронеровности (дефекты). При этом наблюдалась тенденция, что при достижении экстремума (минимального значения шероховатости) и дальнейшем повышении скорости струи жидкости происходит обратный процесс, то есть ухудшение качественных показателей, что может быть объяснено тем, что помимо удаления/зачистки микронеровностей (дефектов) начинается процесс обработки/разрушения основного массива изделия, сопровождающийся формированием фронта трещин, которые из-за отсутствия пластичной связующей фазы не встречают барьеров, способных затормозить или остановить их развитие.

Согласно полученным данным была построена кривая (Фиг. 4) и найдена параметрическая зависимость оптимальной скорости от твердости материала обрабатываемого изделия:

V=5,8868⋅е0,0015⋅HV±7%,

где HV - твердость инструментальной керамики обрабатываемого изделия по Виккерсу.

Также практическим способом определялось влияние поворота режущей головки относительно поверхности изделий. Экспериментально было установлено, что на качественные параметры при обработке данным способом фактор угла воздействия струи жидкости к обрабатываемой поверхности влияет, причем наилучшее качество наблюдалось при θ=90°±10%, что подтверждено экспериментальными данными, сведенными в нижеприведенную Таблицу 2 и соответствующими графикам на Фиг. 5.

Изложенное позволяет сделать вывод о том, что поставленная задача - определение критерия, по которому возможна оптимизация скорости обрабатывающей струи при гидроструйной обработке поверхности изделий из инструментальной керамики в целях получения поверхности с минимальной шероховатостью - решена, а заявленный технический результат - повышение качества обрабатываемой поверхности за счет снижения шероховатости достигнут.

При этом4 пр.,

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к управлению трением в парах трения и может найти широкое применение в различных отраслях, таких как станкостроение, транспортное машиностроение, приборостроение и других;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ гидроструйной обработки изделий из режущей керамики, снижающей шероховатость их поверхности, включающий осуществление высокоскоростного воздействия струи жидкости на обрабатываемую поверхность, отличающийся тем, что воздействие струи жидкости на обрабатываемую поверхность осуществляют со скоростью V=5,8868⋅e0,0015⋅HV±7%, где HV - твердость режущей керамики обрабатываемого изделия по Виккерсу.

2. Способ гидроструйной обработки по п. 1, отличающийся тем, что воздействие струи жидкости на обрабатываемую поверхность осуществляют под углом 90°±10% к последней в месте воздействия.