Адаптивное лазерное соединение пластин статора и ротора

Иллюстрации

Показать всеИзобретение относится к адаптивному лазерному соединению пластин статора и ротора. Детектируют в реальном времени отдельный зазор между пластинами посредством датчика. На основе сигнала от датчика включают отдельный лазерный импульс или выполняют программно-управляемую модуляцию сигнала с помощью предварительно определенных параметров и управляют непрерывным лазерным лучом посредством модулированного сигнала. Детектирование отдельного зазора посредством датчика включает регулирование диапазона детектирования датчика, передачу сигнала от датчика через фильтр на микроконтроллер в управляющем модуле, преобразующем аналоговый сигнал в цифровой, отправку цифрового сигнала на микроконтроллер, задерживающий исходный сигнал для обеспечения правильного размещения датчика относительно зазора в заготовке. Включением отдельных лазерных импульсов и управлением непрерывного лазерного луча управляют посредством микроконтроллера. В результате обеспечивается возможность соединения отдельных пластин с меньшими затратами энергии. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройству и способу адаптивного лазерного соединения пластин статора и ротора, относящихся к области техники, связанной с технологиями лазерной сварки, при этом оно применяется для соединения друг с другом отдельных тонких листов электротехнической стали, или пластин, в компактные блоки статора и ротора, предназначенные для использования в электродвигателях.

Известные способы соединения вместе пластин статора и ротора в компактные блоки могут подразделяться на различные категории в зависимости от конкретной используемой технологии.

Отдельные пластины могут быть интегрированы в компактные блоки путем использования так называемых зажимов фиксаторов, подобных раскрытым, например, в патентных документах US 6223417, US 6018207 и EP 0082537. Недостаток таких фиксаторов состоит в том, что они оказывают влияние на электромагнитные свойства блоков и не выполняют свою функцию, когда используются пластины малой толщины. Помимо этого, формирование взаимных фиксаторов должно быть интегрировано непосредственно в процесс штамповки, что приводит к усложнению инструментов, используемых для изготовления отдельных пластин.

Пластины могут быть скреплены вместе посредством специальных двухкомпонентных клеящих веществ, как описано в патентных документах WO/2013/135378 и EP 1833145. Указанный процесс является сложным и блоки должны быть нагреты выше заданной температуры.

Процесс, аналогичный использованию двухкомпонентных клеящих веществ, представляет собой использование листов электротехнической стали, покрытых специальной эмалью, скрепляющей вместе отдельные пластины в компактный блок под воздействием повышенной температуры и давления. Детали указанного процесса раскрыты в патентном документе WO 2006049935. Хотя эта технология является и более простой, чем использование двухкомпонентных клеящих веществ, ее главный недостаток заключается в том, что блоки должны быть прижаты с заданной силой и нагреты до заданной температуры за определенное время.

Отдельные пластины могут быть соединены вместе посредством традиционных способов сварки, обычно посредством процесса лазерной газовольфрамовой (TIG) сварки. Недостаток указанного способа заключается в размерах образуемых сварных швов, ухудшающих электромагнитные свойства всего блока, аналогично фиксаторам. Кроме того, газовольфрамовая сварка не может применяться для листов высоколегированной электротехнической стали, поскольку повышенные процентные содержания кремния и алюминия в листе электротехнической стали препятствуют связыванию.

Тем не менее, использование лазера, как в непрерывном режиме, так в и импульсном режиме, является самой лучшей и самой простой опцией для соединения отдельных пластин в компактные блоки. Лазерная сварка всегда начинается с начала и выполняется непрерывно до конца блока. Сварка продолжается в поперечном направлении по всей пластине. Патентными документами, которые относятся к этой теме, являются, например, US 20130154434, JPS 5538640. Недостатки указанного способа заключаются в том, что сварка влияет на электромагнитные свойства блока, и что значительное количество энергии при этом затрачивается на плавление всей боковой поверхности пластины.

Техническая задача, которую необходимо надлежащим образом решить применительно к известным из уровня техники способам и патентным документам, заключается в том, что процессы, используемые для соединения вместе пластин в блоки статора или ротора, являются трудоемкими, как при использовании клеящих веществ или эмалей; или они влияют на электромагнитные свойства, как при лазерной или традиционной сварке, или при взаимной фиксации; или они неприменимы для более тонких пластин, как при взаимной фиксации. В то время как традиционное лазерное соединение может быть самым простым способом, сварка все же выполняется по всей боковой поверхности блока статора или ротора. Следовательно, избыточное количество энергии затрачивается на выполнение дополнительной сварки в тех местах, где сварка не требуется, что еще больше влияет на электромагнитные свойства блока статора или ротора.

Целью и задачей адаптивного лазерного соединения пластин статора и ротора согласно изобретению является создание устройства и способа, обеспечивающих выполнение соединения отдельных пластин именно в тех местоположениях, где требуется связывание, т.е. там, где отдельные пластины входят в контакт. На других участках боковой поверхности сварка может не выполняться, что косвенным образом может способствовать улучшению электромагнитных свойств блока статора или ротора. Таким образом, сварка также оказывается менее энергозатратной, поскольку материал расплавляется в определенных местоположениях, другими словами, объем расплавляемого материала оказывается значительно меньшим.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение описано ниже со ссылками на его вариант осуществления и прилагаемые чертежи, на которых:

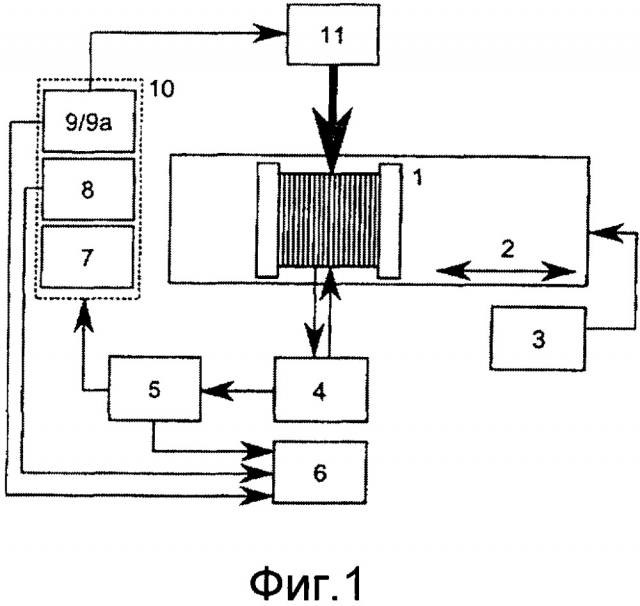

Фиг. 1 представляет собой схематическое изображение устройства для адаптивного лазерного соединения;

Фиг. 2 иллюстрирует программные настройки;

Фиг. 3 иллюстрирует некоторые из возможных профилей модуляции непрерывного лазерного луча.

Устройство для адаптивного лазерного соединения пластин статора и ротора, как показано на фиг. 1, включает в себя три основных секции. Первая секция содержит датчик 4, наблюдающий/контролирующий заготовку 1, а именно блок статора или ротора, и передающий аналоговый/цифровой сигнал на фильтр 5. Заготовка перемещается посредством подвижного стола 2, управляемого посредством управляющего компьютера 3. Датчик может быть датчиком любого типа, обеспечивающим бесконтактное детектирование отдельных пластин, т.е. разделяющих их зазоров, например лазерным датчиком, видеокамерой и т.д. Датчик должен обеспечивать возможность детектирования зазоров между отдельными пластинами, имеющими обычно размер порядка 50 мкм. Первый этап контроля детектирования датчика выполняется посредством осциллографа 6 или соответствующего устройства, соединенного с фильтром 5. Фильтром 5 обеспечивается удаление шума из сигнала датчика 4. До использования датчик 4 должен быть правильным образом отрегулирован. Регулировка, выполняемая вручную, модифицирует диапазон детектирования, удаляя при этом большую часть сигнала, в то же время усиливая изменение сигнала в области зазора. Вторая секция устройства включает в себя управляющий модуль 10, содержащий первый микроконтроллер 7, второй микроконтроллер 8 и реле 9 или цифроаналоговый преобразователь 9а. Третья секция устройства содержит любой импульсный или непрерывный лазер 11, обеспечивающий управление отдельными импульсами или модуляциями непрерывного лазерного луча снаружи посредством управляющего модуля 10.

Таким образом, для детектирования точки соединения в устройстве используется датчик 4, передающий сигнал через фильтр 5 на первый микроконтроллер 7, в котором сигнал обрабатывается и передается, в свою очередь, на второй микроконтроллер 8, который затем обеспечивает, посредством реле 9 или цифроаналогового преобразователя 9а, правильное включение, задержку или модуляцию лазерного луча, так что сварка осуществляется в точно определенном положении.

Ниже описаны основные этапы процесса, включающего в себя обработку и управление отдельными сигналами, управляющими размещением датчика 4, надлежащим включением лазерных импульсов, или задержкой или модуляцией лазерного луча. Заготовка 1 содержит множество отдельных пластин, обычно имеющих толщину от 0,2 до 0,65 мм. Между смежными пластинами имеется тонкий зазор, ширина которого обычно составляет от 10 до 20% базовой толщины пластин. Этот зазор детектируется посредством датчика 4, который должен быть настроен правильным образом. Самым главным при этом является регулирование на датчике 4 диапазона детектирования, в качестве функции первого фильтра. Датчик 4 передает аналоговый или цифровой сигнал на фильтр 5, который отфильтровывает более высокие частоты. Сигнал, подготовленный таким образом и проконтролированный посредством осциллографа 6 или аналогичного устройства, обеспечивающего визуальное отображение сигнала, затем отправляется на управляющий модуль 10. Сигнал принимается первым микроконтроллером 7 в управляющем модуле 10. Посредством специального программного обеспечения микроконтроллер 7 продолжает преобразование аналогового сигнала в цифровой при определенных условиях, определенных предварительно и полученных посредством тестирования различных толщин отдельных пластин. Пороговое значение и частота посылки сигнала, а также задержка после последнего изменения сигнала, могут быть заданы программным образом. Микроконтроллер 7 затем отправляет цифровой сигнал на микроконтроллер 8, задерживающий исходный сигнал. Задержка необходима для обеспечения правильного размещения датчика 4 относительно зазора в заготовке 1, так чтобы выровнять местоположение датчика 4 и местоположение зазора, другими словами, чтобы датчик 4 действительно детектировал правильный зазор, а не зазор до или после расположения детектирования. Указанная проблема возникает по той причине, что измерение и включение лазера не выполняются коаксиально в одном и том же устройстве.

Теперь микроконтроллер 8, в зависимости от загруженного в нем программного обеспечения, выполняет дополнительную задачу. В первом варианте, используемом в случае применения импульсного лазера, микроконтроллер 8 не модифицирует дополнительно сигнал, а управляет правильным включением лазерных импульсов посредством реле 9. Реле 9 соединено с системой включения лазера 11, фактически включающей отдельные лазерные импульсы. Импульсы вызывают плавление металла в точке воздействия импульса, приводя к возникновению точечной сварки.

Во втором варианте, используемом в случае применения непрерывного лазера, микроконтроллер 8 преобразует цифровой сигнал, полученный от микроконтроллера 7, в модулированный непрерывный сигнал и отправляет его на цифроаналоговый преобразователь 9а. Модулирование сигнала выполняется с использованием предварительно определенных параметров, заданных программным образом и обеспечивающих произвольные профили модуляции. Регулируемые параметры включают в себя следующие настройки: начальная точка сварки (P1, P2), конечная точка сварки (P2, P4), задержка (D), нижний предел мощности лазера (A1) и верхний предел мощности лазера (A2). Фиг. 2 иллюстрирует регулируемые параметры, а фиг. 3 иллюстрирует некоторые из возможных профилей модуляции сигнала. Затем цифроаналоговый преобразователь 9, аналогично реле 9, воздействует на непрерывный лазерный луч, изменяя его согласно программным настройкам. Для обеспечения дополнительного управления корректной работой системы в целом, второй микроконтроллер 8 и реле 9 или цифроаналоговый преобразователь 9а соединены с осциллографом 6 или другим устройством, выполненным с возможностью визуального отображения сигнала.

Порядок выполнения сварки описан конкретно для случая сварки блока статора. Заготовка 1, в данном случае блок статора, прикреплен к подвижному столу 2. В это время датчик 4 детектирует лишь всю поверхность. На управляющем компьютере 3 запускается программа, обеспечивающая, что подвижный стол 2 перемещается с постоянной скоростью из одного положения, начиная от начала фиксирующего устройства, в другое местоположение, заканчивая на другом конце блока 1 статора, а именно на конце блока 1 статора. При условии, что блок 1 статора перемещается, датчик 4 прикрепляется к устройству таким образом, чтобы детектировать зазор на несколько десятков миллисекунд раньше детектирования места сварки. Другими словами, датчик 4 перемещается впереди выполняющего сварку лазера 11 для обеспечения обработки за это время принятого от датчика 4 сигнала. В тот момент, когда датчик 4 детектирует зазор между пластинами блока статора, форма входного сигнала, поступающего от датчика 4, меняется. Сигнал передается от датчика 4 через фильтр 5 на микроконтроллер 7, где он преобразуется в цифровой сигнал. Цифровой сигнал пересылается на микроконтроллер 8, где он надлежащим образом задерживается и/или модулируется, после чего сигнал подается на реле 9 или цифроаналоговый преобразователь 9а, управляющий лазером. Затем выходной сигнал включает отдельные лазерные импульсы или модулирует непрерывный сигнал. Весь цикл повторяется примерно 10000 раз в секунду, так что сварка может продолжаться без перерыва с перемещением заготовки 1 статора.

1. Способ адаптивного лазерного соединения пластин статора и ротора, причем лазерное соединение отдельных пластин происходит только там, где две смежные пластины входят в контакт, отличающийся тем, что он содержит следующие этапы:

- детектируют в реальном времени отдельный зазор между пластинами посредством датчика (4);

- на основе сигнала от датчика (4) включают отдельный лазерный импульс или

- на основе сигнала от датчика (4) выполняют программно-управляемую модуляцию сигнала с помощью предварительно определенных параметров и управляют непрерывным лазерным лучом посредством модулированного сигнала,

- причем детектирование отдельного зазора посредством датчика (4) в реальном времени включает регулирование диапазона детектирования датчика (4), передачу сигнала от датчика (4) через фильтр (5) на микроконтроллер (7) в управляющем модуле (10), преобразующем аналоговый сигнал в цифровой при заданных условиях, определенных предварительно и полученных посредством тестирования различных толщин отдельных пластин, отправку цифрового сигнала на микроконтроллер (8), задерживающий исходный сигнал для обеспечения правильного размещения датчика (4) относительно зазора в заготовке (1);

- при этом управление включением отдельных лазерных импульсов и непрерывным лазерным лучом осуществляют, соответственно, посредством микроконтроллера (8) в управляющем модуле (10).

2. Способ по п. 1, отличающийся тем, что включение отдельных лазерных импульсов выполняют посредством реле (9), соединенного с системой включения лазера (11).

3. Способ по п. 1 или 2, отличающийся тем, что программно-управляемую модуляцию сигнала выполняют посредством микроконтроллера (8) в управляющем модуле (10), задерживающем цифровой сигнал, полученный от микроконтроллера (7), и преобразующем его в модулированный непрерывный сигнал, отправляют на цифроаналоговый преобразователь (9а), управляющий непрерывным лазерным лучом.

4. Способ по п. 1 или 2, отличающийся тем, что регулирование диапазона детектирования датчика (4) выполняют вручную до использования путем модификации диапазона детектирования датчика (4) с использованием осциллографа (6), соединенного с фильтром (5), посредством чего удаляют большую часть сигнала, при этом усиливают изменение сигнала в области зазора.

5. Устройство для адаптивного лазерного соединения пластин статора и ротора способом по любому из пп. 1-4, содержащее три секции, причем первая секция содержит датчик (4), выполненный с возможностью детектирования зазоров между отдельными пластинами, вторая секция содержит управляющий модуль (10), содержащий микроконтроллеры (7, 8), а третья секция содержит импульсный или непрерывный лазер (11), обеспечивающий, соответственно, возможность управления отдельными импульсами и модуляциями непрерывного луча лазера снаружи посредством управляющего модуля (10), при этом

первая секция дополнительно содержит осциллограф (6), соединенный с фильтром (5), причем осциллограф (6) выполнен с возможностью осуществления первого этапа контроля детектирования датчика (4), а фильтр (5) выполнен с возможностью удаления шума из сигнала датчика (4),

при этом вторая секция дополнительно содержит реле (9) или цифроаналоговый преобразователь (9а), причем первый микроконтроллер (7) выполнен с возможностью преобразования аналогового сигнала в цифровой сигнал и отправки цифрового сигнала на второй микроконтроллер (8), выполненный с возможностью задержки исходного сигнала и управления правильным включением лазерных импульсов посредством реле (9) или преобразования упомянутого цифрового сигнала в модулированный непрерывный сигнал с отправкой его на цифроаналоговый преобразователь (9а), выполненный с возможностью воздействия на непрерывный лазерный луч,

при этом второй микроконтроллер (8) и реле (9) или цифроаналоговый преобразователь (9а) соединены с осциллографом (6).