Фрикционный привод каретки вертикального подъемника

Иллюстрации

Показать всеИзобретение относится к механизмам грузоподъемных устройств, преимущественно вертикальных подъемников для инвалидов-колясочников. Привод включает проходящую сквозь раму (1) подъемника и корпус каретки (5) приводную трубу (2), вертикально установленную в опорах (3) балок (4) подъемника. С помощью тяг (20) в шарнирных неметаллических опорах (21) с рамой (1) соединены платформа (7) и корпус каретки (5). В корпусе каретки (5) вокруг трубы (2) диаметрально расположены два равноплечих коромысла (8), удерживаемые парой резьбовых элементов (14). В центральной части одного коромысла (8) выполнены с одной стороны паз, а с противоположной выступ (23), взаимодействующие соответственно с выступом и пазом другого коромысла. Внутри каждого плеча коромысла (8) установлены восемь роликов (6), по две пары, одна над другой на осях, жестко закрепленных в ребрах коромысел, периферия обеих сторон верхней и нижней части которых снабжена радиальной вытачкой цилиндрической формы. Ролики (6), взаимодействующие с трубой (2), расположены радиально и наклонно под одинаковым углом к оси трубы (2) с возможностью изменения усилия прижатия к последней пропорционально весу груза, транспортируемого на соединенной с корпусом (1) и кареткой (5) платформе (7). В нижней части корпуса каретки (5) выполнены четыре плоские поверхности (15), расположенные попарно зеркально под одинаковым углом к профильной плоскости каретки. С поверхностями (15) контактируют опорные ролики (16), установленные на осях (9). На корпусе каретки (5) смонтирован датчик (24), определяющий граничное положение коромысел (8) относительно корпуса каретки (5). Изобретение обеспечивает создание простого фрикционного привода каретки подъемника, обеспечивающего его длительную эксплуатацию. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к механизмам грузоподъемных устройств, преимущественно вертикальных подъемников для инвалидов-колясочников.

Из уровня техники известен подъемник людей и грузов RU №2271328 С1, опубл. 10.03.2006.

Известный подъемник содержит фрикционный привод вертикального перемещения, включающий проходящий сквозь корпус каретки неподвижно закрепленную грузонесущую штангу в виде трубы, грузовую платформу, соединенную с корпусом каретки, ведущие ролики, наружная поверхность которых изготовлена из фрикционного материала, например, полиуретана. Ведущие ролики расположены в корпусе каретки радиально и наклонно под одинаковым углом к оси грузонесущей штанги за счет возможности принудительного ограниченного осевого и радиального смещения относительно корпуса посредством пружин, воздействующих на шарниры, имеющиеся на концах осей роликов. Вращение ведущих роликов осуществляется от привода через зубчатую передачу и барабан, охватывающий грузонесущую штангу и вращающийся вокруг ее оси в подшипниках скольжения. В полости грузонесущей штанги расположен противовес, соединенный посредством гибких связей и блоков с корпусом каретки для уравновешивания веса корпуса и грузовой платформы.

Конструкция привода каретки известного подъемника достаточно сложна, а компоновка его элементов в целом приводит к большим размерам подъемника, что затрудняет его встраивание в стандартные габариты шахт лифтов зданий и сооружений. Также, при такой схеме установки и регулировке ведущих роликов износ пятна контакта роликов с грузонесущей штангой при постоянном воздействии на них усилий от больших перемещаемых масс происходит неравномерно, что в свою очередь вызывает дисбаланс трения скольжения и возникновение вибрации при движении подъемника.

Упомянутый выше подъемник является одним из аналогов заявленного устройства, так как имеет некоторые одинаковые с ним существенные признаки.

Вместе с тем, дальнейший патентно-информационный поиск, осуществленный заявителем, не выявил устройства того же назначения и принципа действия, что и заявленное изобретение, имеющего максимальное количество одинаковых с ним существенных признаков, в связи с чем описанный выше аналог, по мнению заявителя, не является ближайшим, т.е. прототипом.

Задача изобретения - создать простой и надежный фрикционный привод каретки вертикального подъемника, обеспечивающий его длительную эксплуатацию.

Технический результат изобретения заключается в повышении надежности работы фрикционного привода в процессе его эксплуатации, уменьшении габаритов, минимизации регулировки и наладки элементов всей конструкции в целом.

Поставленная задача может быть реализована, а ее технический результат может быть достигнут посредством предлагаемого технического решения заявленного изобретения - фрикционного привода каретки вертикального подъемника, включающего проходящую сквозь раму подъемника и корпус каретки приводную трубу, вертикально установленную в опорах в нижней и верхней балках подъемника, размещенные внутри корпуса каретки как минимум два одинаковых диаметрально противоположных вокруг приводной трубы равноплечих коромысла, а также как минимум восемь роликов, расположенных радиально и наклонно под одинаковым углом к оси приводной трубы, и установленные парами, одна над другой, внутри каждого плеча коромысла, взаимодействующие с приводной трубой и удерживающиеся на ее поверхности за счет сил трения с возможностью изменения усилия их прижатия к трубе прямо пропорционально весу груза, транспортируемого на соединенной с рамой каретки платформе.

Каретка подъемника расположена внутри рамы и связана с последней посредством вертикальных тяг, установленных в нижней части каретки симметрично друг другу в шарнирных неметаллических опорах ее корпуса и рамы подъемника, например, полиуретановых и равноудаленных от оси приводной трубы в противоположные стороны, а также посредством вертикальной опоры скольжения, расположенной на боковых поверхностях каретки и рамы.

Каретка снабжена парой оснащенных пружинами сжатия резьбовых элементов, например, винтов, расположенных в верхней части корпуса каретки и равноудаленных от оси приводной трубы в противоположные стороны, для монтажа и удержания в пространстве между корпусом каретки и приводной трубой коромысел с расположенными в них роликами

Изменение усилия прижатия роликов к приводной трубе прямо пропорционально весу груза осуществлено посредством взаимодействия коромысел с корпусом каретки через четыре опорные линейчатые поверхности, расположенные в нижней его части попарно зеркально под одинаковым углом к проходящей через ось трубы профильной плоскости каретки, не превышающим «угла трения» фрикционной пары «ролик-труба», и контактирующие с ними опорные ролики, установленные на осях, расположенных в центральной части боковин коромысел, перпендикулярно перекрещивающимися с осью приводной трубы.

Ребра коромысел на периферии обеих сторон верхней и нижней части выполнены с радиальной выточкой цилиндрической формы с радиусом, равным радиусу приводной трубы.

При этом каретка снабжена датчиком граничного положения коромысел относительно корпуса, позволяющим отследить перегруз подъемника и/или чрезмерный износ фрикционных роликов.

Сущность заявленного технического решения фрикционного привода каретки вертикального подъемника поясняется рисунками, где изображено:

- на фиг. 1 - компоновочная схема вертикального подъемника с фрикционным приводом каретки;

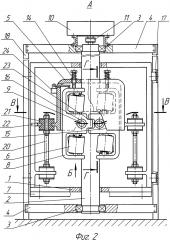

- на фиг. 2 - общий вид «А» фиг. 1;

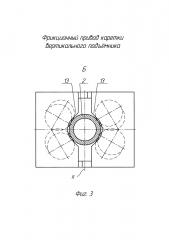

- на фиг. 3 - вид «Б» фиг. 2;

- на фиг. 4 - сечение «В-В» фиг. 2;

- на фиг. 5 - сечение «Г-Г» фиг. 2;

- на фиг. 6 - кинематическая схема привода (ролики поз. 6, расположенные за трубой поз. 2 условно не показаны);

- на фиг. 7 - теоретические основы явления самоторможения и схема передачи веса груза на фрикционные ролики, реализующая это явление.

Фрикционный привод каретки вертикального подъемника включает (фиг. 2, 6) проходящую сквозь раму 1 подъемника и корпус каретки 5 приводную трубу 2, вертикально установленную в подшипниковых опорах 3 в нижней и верхней балках 4 подъемника, закрепленных на параллельных трубе 2 направляющих 18, которые ограничивают в движении раму 1 с помощью роликов 17. Труба 2 получает вращение от собственного привода, -мотор-редуктора 10, соединенного с ней через муфту 11.

С рамой 1 соединены платформа 7 для транспортирования груза и корпус каретки 5 посредством вертикальных тяг 20, установленных в нижней части каретки симметрично друг другу в шарнирных неметаллических опорах 21 ее корпуса и рамы, например полиуретановых, и равноудаленных от оси приводной трубы в противоположные стороны, а также посредством вертикальной опоры скольжения 22, расположенной на боковых поверхностях каретки 5 и рамы 1 (фиг. 3, 4, 6). Такая установка корпуса каретки 5 обеспечивает снижение вибрации рамы 1 от дисбаланса приводной трубы 2, вызываемой геометрическими искажениями ее прямолинейности и круглости. Вертикальная опора скольжения 22 не позволяет каретке 5 вращаться вокруг оси приводной трубы 2.

В корпусе каретки 5 вокруг трубы 2 диаметрально размещены как минимум два одинаковых равноплечих коромысла 8, удерживаемых в нем посредством пары оснащенных пружинами сжатия резьбовых элементов 14.

В центральной части одного коромысла 8 выполнены с одной стороны паз, а с противоположной - выступ 23 (фиг. 2), взаимодействующие соответственно с выступом и пазом другого коромысла, обеспечивающие таким образом, симметричность расположения коромысел 8 относительно приводной трубы 2 за счет идентичной геометрии конфигурации пазов и выступов.

Внутри каждого плеча коромысла 8 установлены как минимум (фиг. 2, 5) восемь роликов 6, наружная поверхность которых изготовлена из фрикционного материала, например, полиуретана. Ролики 6 расположены радиально и наклонно под одинаковым углом к оси приводной трубы 2 по две пары одна над другой на осях 12. Оси 12 (фиг. 5) жестко закреплены в ребрах 13 коромысел, выполненных с радиальной выточкой цилиндрической формы с радиусом, равным радиусу приводной трубы 2 (фиг. 3), при этом, радиальная выточка выполнена на периферии обеих сторон верхней и нижней части коромысел 8. При возможном разрушении роликов 6 и/или их опор коромысла 8 этими выточками надежно зафиксируются на приводной трубе 2, не позволив упасть каретке 5 с рамой 1 и платформой 7.

На корпусе каретки 5 расположен датчик 24 (фиг. 2, 6), определяющий граничное положение коромысел 8 относительно корпуса 5, таким образом позволяя отследить перегруз подъемника и/или чрезмерный износ роликов 6.

Как известно, при стремлении сдвинуть одно тело (фиг. 7а), воздействующее на опорную поверхность другого тела с усилием Р, относительно последнего силой F1 в месте их соприкосновения возникает нормальная сила "реакции опоры" N=-P и сила трения покоя Fтp. покоя=-F1, при достижении которой некоторого максимального значения, тело начинает проскальзывать. Причем полная сила "реакции опоры" R=N+F Fтp. покоя max. в этот момент будет направлена под углом α к нормали к поверхности соприкосновения тел (так называемый "угол трения"). Также известно, что если одно тело воздействует на другое тело со сколь угодно большой силой F1 под углом β меньшим α, то тела будут оставаться неподвижными относительно друг друга (фиг. 7б).

Это физическое явление торможения или заклинивания используется в фрикционном приводе для преобразования силы тяжести подвижной его части и полезного груза в силу, воздействующую на ролики 6, и не вызывающую их проскальзывания вдоль приводной трубы 2, за счет применения в нижней части корпуса каретки 5 четырех опорных линейчатых поверхностей 15, расположенных в нижней части корпуса каретки 5 попарно зеркально под одинаковым углом β к проходящей через ось приводной трубы 2 профильной плоскости каретки, не превышающим «угла трения» фрикционной пары «ролик-труба», а также за счет контактирующих с линейчатыми поверхностями 15 опорных роликов 16 (фиг. 2, 4), установленных на осях 9, расположенных в центральной части боковин коромысел 8, перпендикулярно перекрещивающимися с осью приводной трубы 2.

Фрикционный привод каретки вертикального подъемника работает следующим образом.

В исходном положении рама 1, каретка 5 с платформой 7 и грузом находятся на нижней остановке подъемника. Коромысла 8 за счет сил сжатия пружин на резьбовых элементах 14 втянуты в разделенное приводной трубой 2 внутреннее пространство корпуса каретки 5. При этом с одной стороны они через ролики 6 упираются в трубу 2, а с другой стороны через опорные ролики 16 - в опорные поверхности 15 корпуса каретки.

Так как взаимодействие корпуса 5 с коромыслами 8 осуществляется лишь через цилиндрические ролики 16, то сила этого взаимодействия Fк (фиг. 7) будет направлена по нормали к опорным поверхностям 15, то есть под углом β меньшим "угла трения" α. Поэтому, и ролики 6 через коромысла 8 будут воздействовать на трубу 2 с силой Fp под таким же углом β меньшим "угла трения" α, и, соответственно, не будут проскальзывать по поверхности приводной трубы 2.

При передаче крутящего момента от мотор-редуктора 10 на трубу 2, последняя приходит во вращение. Ролики 6 за счет сил трения начинают, вращаясь вокруг своих осей 12, обкатываться относительно приводной трубы 2 по спирали вверх, увлекая за собой коромысла 8. При этом опорные ролики 16 начинают катиться по опорным поверхностям 15 корпуса 5. Тем самым коромысла 8, имея в центральной части идентичные паз и выступ, сближаются друг с другом, все сильнее прижимая ролики 6 к приводной трубе 2.

Когда общий вес полезного груза, платформы 7, рамы 1, корпуса каретки 5 с тягами 20 и прочих элементов, преобразовавшись в силы FK, уравновесится силами упругости фрикционного материала наружных поверхностей роликов, вклинивание коромысел 8 между опорными поверхностями 15 и их сближение прекратится и, перемещаясь вдоль приводной трубы 2, они увлекут за собой все подвижные элементы конструкции вдоль направляющих 18.

Так как опорные поверхности 15 корпуса каретки прямолинейные, то воздействие роликов 6 на трубу 2 будет происходить под неизменным углом β при всем возможном диапазоне нагружения платформы. Этим соблюдается прямая пропорциональная зависимость усилия прижатия роликов 6 к трубе 2 от размещенного на платформе 7 веса груза.

При нагружении платформы 7 грузом, превышающим допустимый предел, или при значительном износе наружных поверхностей роликов, коромысла 8 вклинятся между опорными поверхностями 15 настолько, что задействуют датчик 24, который даст команду на сигнализацию о перегрузе платформы, или о невозможности ее дальнейшего использования до замены роликов.

При обратном вращении трубы 2 ролики 6 обкатываются относительно нее по спирали вниз. Тем самым платформа с грузом опускается до нижней остановки. После этого труба вращается еще некоторое время, пока коромысла с роликами не выйдут из «клина».

Заявленное изобретение позволит освоить выпуск новых вертикальных подъемников с более простым и надежным в эксплуатации фрикционным приводом его каретки, обеспечив минимальный износ поверхности приводных роликов, а также простую минимальную регулировку и наладку всей конструкции в целом.

1. Фрикционный привод каретки вертикального подъемника, включающий проходящую сквозь раму подъемника и корпус каретки приводную трубу, вертикально установленную в опорах в нижней и верхней балках подъемника, размещенные внутри корпуса каретки как минимум два одинаковых диаметрально расположенных вокруг приводной трубы равноплечих коромысла, а также как минимум восемь роликов, расположенных радиально и наклонно под одинаковым углом к оси приводной трубы и установленных парами, одна над другой, внутри каждого плеча коромысла, взаимодействующих с приводной трубой и удерживающихся на ее поверхности за счет сил трения с возможностью изменения усилия их прижатия к трубе прямо пропорционально весу груза, транспортируемого на соединенной с рамой подъемника платформе, отличающийся тем, что

каретка подъемника расположена внутри его рамы и связана с последней посредством вертикальных тяг, установленных в нижней части каретки симметрично друг другу в шарнирных неметаллических опорах ее корпуса и рамы подъемника, например полиуретановых и равноудаленных от оси приводной трубы в противоположные стороны, а также посредством вертикальной опоры скольжения, расположенной на боковых поверхностях каретки и рамы,

каретка снабжена парой оснащенных пружинами сжатия резьбовых элементов, например винтов, расположенных в верхней части корпуса каретки и равноудаленных от оси приводной трубы в противоположные стороны, для монтажа и удержания в пространстве между корпусом каретки и приводной трубой коромысел с расположенными в них роликами,

изменение усилия прижатия роликов к трубе прямо пропорционально весу груза осуществлено посредством взаимодействия коромысел с корпусом каретки через четыре опорных цилиндрических ролика, установленных на осях, расположенных в центральной части боковин коромысел, перпендикулярно перекрещивающимися с осью приводной трубы, и контактирующие с роликами опорные плоские поверхности, расположенные в нижней части корпуса каретки попарно зеркально под одинаковым углом к проходящей через ось приводной трубы вертикальной плоскости симметрии каретки, не превышающим «угла трения» фрикционной пары «ролик-труба»,

ребра коромысел на периферии обеих сторон верхней и нижней части выполнены с радиальной выточкой цилиндрической формы с радиусом, равным радиусу приводной трубы.

2. Фрикционный привод каретки вертикального подъемника по п. 1, отличающийся тем, что каретка снабжена датчиком граничного положения коромысел относительно корпуса, позволяющим отследить перегруз подъемника и/или чрезмерный износ роликов.