Способ изготовления впитывающих структур с перемычками

Иллюстрации

Показать всеПредложен способ изготовления впитывающего полотна, который включает перемещение перфорированного элемента в машинном направлении. Перфорированный элемент имеет по меньшей мере один шаблон с разделительной областью, содержащей по меньшей мере один разделитель, которая образует ряд сегментов. Способ дополнительно включает вытягивание воздуха через перфорированный элемент и осаждение волокнистого материала на перфорированный элемент для формования впитывающего полотна. Впитывающее полотно имеет область с перемычками с уменьшенным значением базового веса, соответствующую разделительной области шаблона. Область с перемычками имеет вертикальные зоны раздела, разделяющие сегменты полотна, и волокнистый материал, образующий по меньшей мере частичную перемычку через вертикальные зоны раздела. 3 н. и 25 з.п. ф-лы, 16 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники данного изобретения относится, в целом, к впитывающим структурам с перемычками и способам изготовления впитывающих структур с перемычками для использования во впитывающих изделиях, таких как трусы для приучения к горшку, подгузники, продукты, применяемые при недержании, одноразовое белье, медицинские предметы одежды, гигиенические изделия для женщин, впитывающие купальные костюмы и т. п.

В одной из общепринятых практик формования волокнистых полотен, таких как уложенные волокнистые полотна, волокнистый лист целлюлозного или другого подходящего впитывающего материала распускают на волокна в традиционной установке для выработки волокна или другом подходящем разрезающем или дробильном устройстве для формирования отдельных волокон. Кроме того, частицы сверхвпитывающего материала часто смешивают с волокнами. Волокна и сверхвпитывающие частицы затем увлекаются в поток воздуха и направляются к подходящей перфорированной формующей поверхности, на которую осаждаются волокна и сверхвпитывающие частицы с формованием сплошного впитывающего волокнистого полотна или отдельных впитывающих структур.

Формующие поверхности, применяемые в таких системах, как правило, выполнены при помощи проволоки или сетчатой решетки и применяют подходящий пневматический механизм воздействия потока, такой как вакуумное отсасывающее устройство, для определения зоны перепада давления на формующей поверхности и приложения перепада давления к ней. Перепад давления обычно приводит к воздушному потоку через отверстия или перфорационные отверстия в сетке или решетке формующей поверхности. Использование вакуумного отсасывания для вытягивания увлекаемого воздухом потока волокон на формующую поверхность и прохождения воздушного потока через формующую поверхность применяют в высокоскоростных коммерческих операциях.

В процессе формования используют различные механизмы для получения постепенных переходов в базовом весе полученного в результате волокнистого полотна. Например, подходящие формующие поверхности выполнены с углублениями или участками с кармашками для формования формуемого волокнистого полотна с требуемыми высокими значениями базового веса. В тех местах, где участки с кармашками большие и глубокие, трудно направлять требуемые количества волокнистого материала в кармашки. В других устройствах блокирующие компоненты расположены под формующими поверхностями для частичной блокировки воздушного потока через формующие поверхности и, таким образом, предотвращения осаждения волокон, полученных путем воздушной укладки, на заблокированные участки.

Некоторые устройства образуют полости в волокнистом полотне через толщину волокнистого полотна, что может приводить к постепенным переходам в базовом весе вдоль волокнистого полотна. Однако, полости, образованные в волокнистом полотне, не содержат никакого волокнистого материала и проникают через всю глубину волокнистого полотна. В результате полости могут влиять на структурную целостность полотна и не допускают образования дополнительных постепенных переходов базового веса. Кроме того, известные способы получения постепенных переходов в базовом весе вдоль волокнистых полотен не обеспечивают постепенных переходов в базовом весе через области волокнистого полотна с низким значением базового веса.

Соответственно, желательно обеспечить более надежные и более эффективные способы и устройство для формования уложенных волокнистых материалов с постепенными переходами базового веса. Также желательно обеспечить более простое в сборке и модифицированное устройство для формования уложенных волокнистых материалов.

КРАТКОЕ ОПИСАНИЕ

В одном аспекте способ изготовления впитывающего полотна включает перемещение перфорированного элемента в машинном направлении. Перфорированный элемент имеет по меньшей мере один шаблон с разделительной областью, содержащей по меньшей мере один разделитель, которая образует ряд сегментов. Способ дополнительно включает вытягивание воздуха через перфорированный элемент и осаждение волокнистого материала на перфорированный элемент для формования впитывающего полотна. Впитывающее полотно имеет область с перемычками с уменьшенным значением базового веса, соответствующую разделительной области шаблона. Область с перемычками имеет вертикальные зоны раздела, разделяющие сегменты полотна, и волокнистый материал, образующий по меньшей мере частичную перемычку через вертикальные зоны раздела.

В другом аспекте способ формования впитывающей структуры для использования во впитывающем изделии включает перемещение формующей поверхности, имеющей по меньшей мере один шаблон, установленный на ней, в машинном направлении. Воздух вытягивают через формующую поверхность и шаблон, установленный на формующей поверхности. Шаблон имеет разделители с размером меньше 1 см по меньшей мере для частичной блокировки воздуха, вытягиваемого через формующую поверхность. Способ дополнительно включает осаждение волокнистого материала на формующую поверхность для формования впитывающего полотна. Разделители шаблона смещают волокнистый материал в ряд сегментов, разделенных вертикальными зонами раздела. Вертикальные зоны раздела соответствуют местам расположения разделителей. Впитывающее полотно удаляют с формующей поверхности.

В еще одном аспекте способ сборки впитывающего изделия, содержащего впитывающую структуру с перемычками, включает формование полотна волокнистого материала. Полотно имеет сплошную область и область с перемычками. Область с перемычками содержит ряд сегментов, разделенных вертикальными зонами раздела. Сплошная область имеет более высокое значение базового веса, чем область с перемычками. Полотно разделяют на первую впитывающую структуру и вторую впитывающую структуру. Первая впитывающая структура содержит сплошную область и область с перемычками. Способ дополнительно включает сборку основы, имеющей наружное покрытие и обращенный к телу прокладочный материал, и закрепление первой впитывающей структуры между наружным покрытием и обращенным к телу прокладочным материалом.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

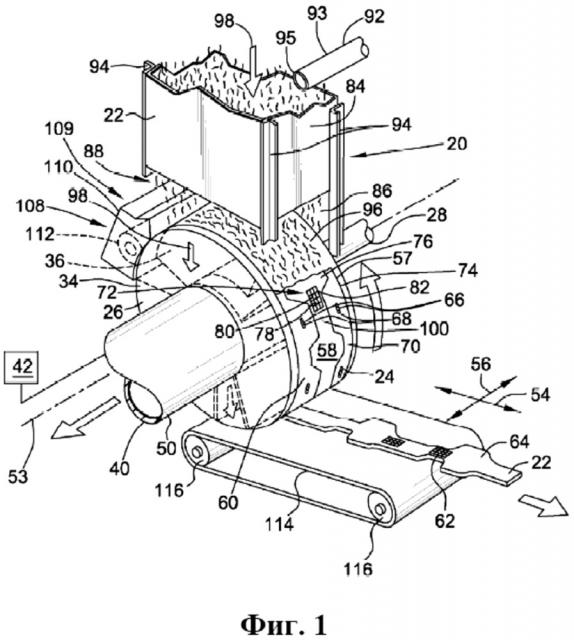

На фиг. 1 представлен вид в перспективе одного подходящего варианта осуществления формующего узла для формования впитывающих полотен.

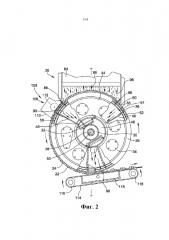

На фиг. 2 представлен вид сбоку формующего узла согласно фиг. 1 с удаленными частями, чтобы показать внутренние детали.

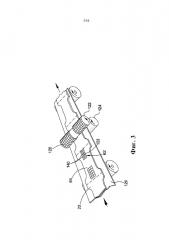

На фиг. 3 представлен вид в перспективе части линии уменьшения объема для использования с формующим узлом согласно фиг. 1 и 2.

На фиг. 4 представлена иллюстрация впитывающего полотна с перемычками, изготовленного с использованием формующего узла, показанного на фиг. 1 и 2.

На фиг. 5 представлена иллюстрация впитывающего полотна согласно фиг. 4 после уменьшения объема с созданием рисунка.

На фиг. 6 представлена последовательность рентгеновских изображений впитывающей структуры, показывающих постепенные переходы базового веса через впитывающую структуру.

На фиг. 7 представлен профиль базового веса через впитывающую структуру.

На фиг. 8—12 представлены варианты осуществления подходящих шаблонов, имеющих разделители для формования впитывающих полотен с перемычками.

На фиг. 13 представлен вид сбоку одного подходящего варианта осуществления шаблона, имеющего разделители для формования впитывающих полотен с разделителями.

На фиг. 14 представлен график, показывающий значения базового веса впитывающей сердцевинной подкладки в сравнении с расстоянием от концов впитывающей сердцевинной подкладки.

На фиг. 15 представлен вид сверху впитывающего изделия, содержащего один подходящий вариант осуществления впитывающей структуры с перемычками, при этом впитывающее изделие проиллюстрировано в горизонтально уложенном состоянии.

На фиг. 16 представлен вид в перспективе впитывающего изделия согласно фиг. 15, причем впитывающее изделие проиллюстрировано в состоянии использования.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Со ссылкой далее на графические материалы и, в частности, на фиг. 1 и 2, устройство для формования волокнистого полотна проиллюстрировано и обозначено, в целом, ссылочным номером 20. Устройство 20 содержит подвижную, перфорированную формующую поверхность 24, проходящую вокруг окружности барабана 26. Формующий барабан 26 установлен на валу 28, присоединенном подшипниками 30 к опоре 32. Формующий барабан 26 содержит круглую стенку барабана (не показана), функционально присоединенную к приводному валу 28 барабана и вращаемую им. Вал 28 приводится во вращение подходящим электродвигателем или промежуточным валом (не показанный) в направлении против часовой стрелки, как видно на фиг. 2. Стенка барабана может представлять собой первичный, несущий нагрузку элемент, при этом стенка барабана может проходить, в целом, в радиальном направлении и по окружности вокруг приводного вала 28 барабана.

Вакуумпровод 36, расположенный в радиальном направлении внутри формующей поверхности 24, проходит над дугой внутренней части формующего барабана 26. Вакуумпровод 36 находится в сообщении по текучей среде с формующей поверхностью 24 для вытягивания воздуха через формующую поверхность 24. Вакуумпровод 36 установлен на трубопроводе 40 для подачи вакуума, присоединенном к источнику 42 вакуума, и находится с ним в сообщении по текучей среде. Источник 42 вакуума может представлять собой, например, вытяжной вентилятор. Вакуумпровод 36 присоединен к трубопроводу 40 для подачи вакуума вдоль наружной периферической поверхности трубопровода 40 для подачи вакуума и проходит по окружности трубопровода 40 для подачи вакуума. Вакуумпровод 36 выступает в радиальном направлении наружу из трубопровода 40 для подачи вакуума по направлению к формующей поверхности 24 и содержит разнесенные в осевом направлении боковые стенки 44 и разнесенные под углом торцевые стенки 46.

Вал 28 проходит через стенку барабана и в трубопровод 40 для подачи вакуума, где он помещается в подшипник 30, присоединенный к опоре 32 внутри трубопровода 40 для подачи вакуума. Подшипник 30 плотно соединен с трубопроводом 40 для подачи вакуума, так что воздух не всасывается вокруг вала 28, где он входит в трубопровод 40 для подачи вакуума.

Как показано в качестве иллюстрации, трубопровод 40 для подачи вакуума может содержать торцевую стенку 48 трубопровода и периферийную стенку 50, которая разграничивает размер и форму трубопровода 40 для подачи вакуума. Трубопровод 40 для подачи вакуума может иметь любую подходящую форму поперечного сечения. В проиллюстрированной конфигурации трубопровод 40 для подачи вакуума имеет, в целом, круглую форму поперечного сечения. Трубопровод 40 для подачи вакуума может быть функционально удержан в положении с любой подходящей опорной конструкцией. Опорная конструкция может также быть сопряжена и соединена с дополнительными компонентами или элементами, которые функционально поддерживают части конструкции трубопровода 40 для подачи вакуума, которые зацепляются с приводным валом 28 барабана, такими как опора 32. Например, в иллюстративном варианте осуществления опора 32 и весь трубопровод 40 для подачи вакуума поддерживаются верхним держателем (не показанный).

В проиллюстрированном варианте осуществления стенки 34 проходят, в целом, в радиальном направлении и по окружности вокруг трубопровода 40 для подачи вакуума. Ободок 52 барабана соединен со стенками 34 и выполнен и расположен с возможностью обеспечения по существу свободного перемещения воздуха через толщину ободка 52 барабана. Ободок 52 барабана, как правило, имеет цилиндрическую форму и проходит вдоль направления оси 53 барабана и по окружности вокруг оси 53 барабана. Как показано в качестве иллюстрации, ободок 52 барабана может поддерживаться стенками 34 и проходить между ними. Ободок 52 барабана имеет обращенную внутрь поверхность 55, которая обращена к вакуумпроводу 36.

Со ссылкой на фиг. 1 и 2, формующая поверхность 24 может быть предусмотрена вдоль наружной, цилиндрической поверхности формующего барабана 26 и может проходить вдоль осевых направлений и по окружности формующего барабана. Направление по окружности представляет собой, в целом, машинное направление 54, а осевое направление представляет собой, в целом, направление 56, поперечное машинному. Структура формующей поверхности 24 может состоять из узла и может содержать перфорированный элемент 58, который функционально соединен и сопряжен с формующим барабаном 26. В проиллюстрированном варианте осуществления система вставок 57 образует формующую поверхность 24 и перфорированный элемент 58.

Формующая поверхность 24 может быть функционально удержана и установлена на ободке 52 барабана путем применения любого подходящего механизма скрепления. Как показано в качестве иллюстрации, система гаек и болтов может быть применима для закрепления вставок 57 на функциональном наборе из монтажных колец, при этом монтажные кольца могут быть функционально установлены и закреплены на ободке 52 барабана.

Подходящие системы формующего барабана для получения волокнистых полотен, полученных путем воздушной укладки, хорошо известны из уровня техники. Например, см. патент США № 4666647 под названием «APPARATUS AND METHOD FOR FORMING A LAID FIBROUS WEB», выданный K. Enloe и соавт. 19 мая 1987 г.; и патент США № 4761258 под названием «CONTROLLED FORMATION OF LIGHT AND HEAVY FLUFF ZONES», выданный K. Enloe 2 августа 1988 г.; полные раскрытия которых включены в настоящий документ посредством ссылки в порядке, который не противоречит настоящему раскрытию. Другие системы формующего барабана описаны в патенте США № 6330735 под названием «APPARATUS AND PROCESS FOR FORMING A LAID FIBROUS WEB WITH ENHANCED BASIS WEIGHT CAPABILITY», выданном J. T. Hahn и соавт. 18 декабря 2001 г., полное раскрытие которого включено в настоящий документ посредством ссылки в порядке, который не противоречит настоящему раскрытию. Системы для формующих поверхностей описаны в патенте США № 63630088 под названием «FORMING MEDIA WITH ENHANCED AIR FLOW PROPERTIES», выданном Michael Barth Venturino и соавт. 7 октября 2003 г., полное раскрытие которого включено в настоящий документ посредством ссылки в порядке, который не противоречит настоящему раскрытию.

В других вариантах осуществления устройство 20 может иметь любой тип формующей поверхности 24. Например, формующая поверхность 24 может быть представлена бесконечной формующей лентой. Системы формующей ленты для получения волокнистых полотен хорошо известны из уровня техники. Примеры таких систем формующей ленты доступны от Paper Converting Machine Company, офисы которой расположены в Грин-Бей, Висконсин, США; и от Curt G. Joa Incorporated, офисы которой расположены в Шебойган Фолс, Висконсин, США.

По меньшей мере один шаблон 60 может быть размещен на перфорированном элементе 58. Предпочтительно, взаимодействующая система шаблонов 60 размещена на перфорированном элементе 58 и выполнена с возможностью прохождения по окружности вокруг формующего барабана 26. Шаблоны 60 способствуют формованию постепенных переходов в базовом весе через волокнистое полотно 22, как будет более подробно описано далее. Предпочтительно, шаблоны 60 выполнены с возможностью формования областей 62 с перемычками с низким значением базового веса относительно сплошных областей 64 с более высоким значением базового веса в волокнистом полотне 22. Используемый в настоящем документе термин «базовый вес» означает количество волокнистого материала на единицу области и используется для сравнения относительного количества волокнистого материала в различных областях полотна.

В подходящих вариантах осуществления система шаблонов 60 может содержать шаблоны 60, которые имеют любое число различных рисунков и расположены в любом порядке. Проиллюстрированная система шаблонов 60 содержит по существу идентичные шаблоны 60, расположенные последовательно вокруг окружности формующего барабана 26. Как показано в качестве иллюстрации, шаблоны 60 могут быть присоединены и установлены на формующую поверхность 24 путем применения традиционных механизмов скрепления или установки. В иллюстративном варианте осуществления шаблоны 60 закреплены на формующей поверхности 24 посредством ряда болтов 66, вставленных через отверстия 68 в шаблонах 60 и формующей поверхности 24.

Шаблоны 60 размещены на радиально наружной поверхности формующей поверхности 24 на формующем барабане 26, что способствует легкой замене и/или изменению положения шаблонов 60. Шаблоны 60 относительно недорого производить и легко устанавливать.

Шаблоны 60 могут иметь любую форму, подходящую для установки во вставки 27. В проиллюстрированном варианте осуществления, например, шаблоны 60 имеют наружный периметр, который образует по существу прямоугольную форму. Кроме того, шаблоны 60 слегка искривлены по своей длине в машинном направлении 54 для образования дуги с целью установки на цилиндрическую формующую поверхность 24, как можно наилучшим образом увидеть на фиг. 12. В других подходящих вариантах осуществления шаблоны 60 могут быть по существу плоскими для установки на плоские формующие поверхности (не показаны). Кривая каждого шаблона 60 имеет радиус, по существу равный радиусу формующей поверхности 24 для установки шаблонов 60 на формующую поверхность 24. При соединении вместе, последовательность шаблонов 60 может полностью охватывать окружность формующей поверхности 24.

Устройство 20 дополнительно содержит формующую камеру 84, через которую движется формующая поверхность 24. Формующая камера 84 имеет вход 86, где формующая поверхность 24 входит в камеру, по существу не содержащую волокнистого материала, и выход 88, где формующая поверхность 24 выходит из камеры, по существу заполненной волокнистым материалом. Установка для выработки волокна (не показана) вводит волокнистый материал в формующую камеру 84, при этом источник 42 вакуума создает вакуумметрическое давление в вакуумпроводе 36 относительно внутренней части формующей камеры 84. По мере того, как формующая поверхность 24 поступает в формующую камеру 84 и затем проходит через нее, составляющие материалы волокнистого полотна 22 функционально переносятся или транспортируются увлекающим потоком воздуха, который пропускают через формующую поверхность 24. Перепад давления вдоль формующей поверхности 24 вызывает вытягивание гладких волокон в формующей камере 84 на формующую поверхность 24.

Выбранный волокнистый материал может быть подходящим образом получен из войлока целлюлозных волокон (например, волокон древесной целлюлозы) или другого источника природных и/или синтетических волокон, который был раздроблен способом, хорошо известным из уровня техники, для обеспечения действующего количества отдельных, разрыхленных волокон. Соответственно, установка для выработки волокна (не показана) может функционально принимать выбранный материал, образующий полотно, преобразовывать материал, образующий полотно, в отдельные волокна и доставлять волокна в формующую камеру 84. Установка для выработки волокна может представлять собой ротационную молотковую дробилку, вращающийся гребок с деревянными зубьями или любую другую подходящую установку для выработки волокна. В некоторых вариантах осуществления волокна могут представлять собой химически измененные или закрученные волокна.

Другие составляющие материалы для получения волокнистого полотна 22 также могут быть доставлены в формующую камеру 84. Например, частицы или волокна сверхвпитывающего материала могут быть введены в формующую камеру 84 путем применения традиционных механизмов, таких как трубы, каналы, разделители, наконечники и т. п., а также их комбинаций. В иллюстративной показанной конфигурации сверхвпитывающий материал может быть доставлен в формующую камеру 84 путем применения системы 92 доставки, такой как проиллюстрированная действующая система трубопровода и наконечника. Проиллюстрированная действующая система трубопровода и наконечника содержит трубопровод 93 и наконечник 95. Проиллюстрированная ориентация трубопровода 93 доставки приведена в качестве примера, и следует понимать, что может быть применена любая действующая ориентация трубопровода 93 доставки и наконечника 95. Волокна, частицы и другой необходимый материал полотна могут увлекаться любой подходящей газообразной средой. Соответственно, любые ссылки в настоящем документе на воздух в качестве увлекающей среды следует рассматривать как общую ссылку, которая охватывает любой другой действующий увлекающий газ. Сверхвпитывающие материалы хорошо известны из уровня техники и легко доступны от различных поставщиков. Например, сверхвпитывающее вещество FAVOR 880 доступно от Stockhausen, Inc., офисы которой расположены в Гринсборо, Северная Каролина, США; и BASF 9700 доступно от BASF Corporation, офисы которой расположены в Шарлотт, Северная Каролина, США.

Примеры методик, которые можно использовать для введения сверхвпитывающих частиц в формующую камеру 84, описаны в патенте США № 4927582 под названием «METHOD AND APPARATUS FOR CREATING A GRADUATED DISTRIBUTION OF GRANULE MATERIALS IN A FIBER MAT», выданном R. E. Bryson 22 мая 1990 г.; полное раскрытие которого включено в настоящий документ посредством ссылки в порядке, который не противоречит настоящему раскрытию.

Частицы или волокна сверхвпитывающего материала могут быть введены в формующую камеру 84 и осаждены на формующую поверхность 24, так что волокнистое полотно 22 выполнено с требуемой процентной долей сверхвпитывающего материала. Предпочтительно, волокнистое полотно 22 может содержать от приблизительно 0% до 90% сверхвпитывающего материала. Еще более предпочтительно, волокнистое полотно 22 может содержать от приблизительно 50% до 80% сверхвпитывающего материала.

В подходящих вариантах осуществления волокнистое полотно 22 может иметь различные количества сверхвпитывающего материала в разных местах. Например, области с более высоким значением базового веса волокнистого полотна 22 могут иметь более высокие концентрации сверхвпитывающего материала, а области с более низким значением базового веса могут иметь более низкие концентрации сверхвпитывающего материала. В других подходящих вариантах осуществления сверхвпитывающий материал может быть распределен однородно по всему волокнистому полотну 22.

Поток увлекаемых воздухом волокон и частиц может проходить через формующую камеру 84 для осаждения на выбранную формующую поверхность 24. Формующая камера 84 может служить для направления и концентрирования увлекаемых воздухом волокон и частиц и для обеспечения требуемого профиля скорости в увлекаемом воздухом потоке волокон и частиц. Как правило, формующая камера 84 закреплена подходящими структурными элементами 94, которые в совокупности образуют опорную раму для формующей камеры 84. Рама при необходимости или по желанию может быть прикреплена и/или присоединена к другим подходящим структурным компонентам.

Часть формующего барабана 26, которая в определенный момент времени размещена в пределах формующей камеры 84, может разграничивать или иным образом обеспечивать формованную вакуумом зону 96 формующей поверхности 24. Как показано в качестве иллюстрации, формованная вакуумом зона 96 может составлять окружную, цилиндрическую часть поверхности вращающегося барабана 26. Действующий перепад давления приложен к поверхности формованной вакуумом зоны 96 под воздействием источника 42 вакуума. Источник 42 вакуума может представлять собой любой традиционный генерирующий вакуум механизм, такой как вакуумный насос, вытяжной вентилятор или другой подходящий механизм, который может обеспечивать относительно пониженное давление под формующей поверхностью 24. Источник 42 вакуума может функционально удалять воздух из дугообразного сегмента формующего барабана 26, связанного с формованной вакуумом поверхностью 96 через вакуумпровод 36 и трубопровод 40 для подачи вакуума. Соответственно, воздух проходит через формующую камеру 84 и формующий барабан 26 в направлении, показанном стрелками 98.

В иллюстративной операции волокнистое полотно 22, полученное путем воздушной укладки, может быть сформовано из потока увлекаемых воздухом волокон (и частиц), поскольку увлекающий газ проходит через отверстия в формующей поверхности 24 и во вращающийся формующий барабан 26. Под воздействием источника 42 вакуума транспортирующий поток воздуха пропускают через формующую поверхность 24 во внутреннюю часть формующего барабана 26 и затем выпускают из формующего барабана 26 через трубопровод 40 для подачи вакуума. По мере падения увлекаемых воздухом волокон и частиц на формующую поверхность 24, компонент, представляющий собой воздух, проходит через формующую поверхность 24 и компонент, представляющий собой волокна-частицы, удерживается на формующей поверхности 24 с формованием на нем нетканого волокнистого полотна 22. В подходящих вариантах осуществления подложка 144 (показанная на фиг. 4) может быть размещена на формующей поверхности 24 для приема осажденного компонента, представляющего собой волокна-частицы. Подложка 144 является по меньшей мере частично воздухопроницаемой, так что увлекающий воздух может проходить через подложку и через формующую поверхность 24. В подходящих вариантах осуществления подложка 144 может представлять собой нетканый материал.

В подходящих вариантах осуществления по меньшей мере часть каждого шаблона 60 блокирует или иным образом препятствует потоку воздуха через выбранные участки формующей поверхности 24. В результате, шаблоны 60 могут отклонять или уменьшать количество волокон, осажденных на области формующей поверхности 24, которые покрыты шаблонами 60, т. е. шаблоны 60 по меньшей мере частично смещают волокнистый материал.

Иллюстративные шаблоны 60 имеют боковые стенки 70 и разделители 72, проходящие между боковыми стенками 70 для смещения волокнистого материала (фиг. 1). Боковые стенки 70 имеют наружные боковые края 74 и внутренние боковые края 76. В предпочтительных схемах расположения внутренние боковые края 76 шаблонов 60 могут быть рельефными. В иллюстративной показанной схеме расположения боковые стенки 70 шаблонов 60 имеют изогнутый, волнообразный рельеф, определяемый внутренними боковыми краями 76 вдоль машинного направления 54. Кроме того, шаблоны 60 могут быть совместно расположены и выполнены с возможностью обеспечения чередующихся, узких и широких участков поверх формующей поверхности 24, которые обеспечивают возможность прохождения воздуха через формующую поверхность 24. В некоторых вариантах осуществления шаблоны 60 могут быть симметричными, так что рельефы внутренних боковых краев 76 могут быть по существу зеркальными отражениями друг друга. Внутренние боковые края 76 шаблонов 60 могут необязательно иметь по существу прямую конфигурацию вдоль машинного направления 54 для воздействия на по существу прямоугольный, лентообразный участок перфорированного элемента 58.

Разделители 72 по меньшей мере частично блокируют поток воздуха через формующую поверхность 24 между боковыми стенками 70 шаблона 60. Следует понимать, что шаблон 60 может содержать любое число разделителей 72, проходящих в любом из направлений. В проиллюстрированном варианте осуществления разделители 72 включают поперечные разделители 78 и продольные разделители 80. Поперечные разделители 78 проходят по меньшей мере частично в направлении 56, поперечном машинному. Продольные разделители 80 проходят по меньшей мере частично в машинном направлении 54. В проиллюстрированном варианте осуществления по меньшей мере некоторые из поперечных и продольных разделителей 78, 80 являются по существу перпендикулярными.

Кроме того, разделители 72 могут иметь любые формы и комбинации форм, например, без ограничения, криволинейные и/или прямые формы. Более того, разделители 72 могут иметь любой размер. Предпочтительно, каждый разделитель 72 имеет ширину меньше 1 см и, еще более предпочтительно, имеет ширину меньше 1/2 см. Ширина разделителя способствует направлению волокнистого материала, как будет более подробно раскрыто далее.

В иллюстративном варианте осуществления шаблоны 60 содержат по меньшей мере одну открытую область 100. Открытая область 100 по существу не содержит препятствий осаждению материала полотна на формующую поверхность 24. Предпочтительно, открытая область 100 имеет сплошную область от приблизительно 10 см2 до приблизительно 750 см2. Более предпочтительно, открытая область 100 имеет сплошную область от приблизительно 200 см2 до приблизительно 500 см2.

Разделители 72 по существу блокируют воздушный поток через часть формующей поверхности 24 и, следовательно, предотвращают осаждение волокнистого материала на формующую поверхность 24. Разделители 72 также смещают волокнистый материал вследствие высоты 131 рисунка шаблона 60, что будет более подробно описано далее. Области между разделителями 72 образуют сегменты 102, через которые волокнистый материал может быть направлен на формующую поверхность 24. Предпочтительно, каждый сегмент 102 имеет область от приблизительно 10 мм2 до приблизительно 2500 мм2. Более предпочтительно, каждый сегмент 102 имеет область от приблизительно 25 мм2 до приблизительно 2000 мм2. Еще более предпочтительно, каждый сегмент 102 имеет область от приблизительно 100 мм2 до приблизительно 1000 мм2.

Разделители 72 вместе с сегментами 102 определяют разделительные области 82. Предпочтительно, разделители 72 покрывают от приблизительно 20% до приблизительно 75% разделительной области 82. Более предпочтительно, разделители 72 покрывают от приблизительно 20% до приблизительно 40% разделительной области 82. Разделители 72 по меньшей мере частично предотвращают осаждение волокнистого материала в разделительных областях 82 и, следовательно, смещают волокнистый материал в открытые области 100. В результате, разделительные области 82 могут образовывать части волокнистого полотна 22, которые имеют более низкие значения базового веса, чем части волокнистого полотна 22, образованные открытыми областями 100.

Шаблоны 60 подходящим образом могут быть использованы для формования волокнистых полотен 22 с профилем базового веса по волокнистому полотну 22. Предпочтительно, волокнистое полотно 22 имеет соотношение области с более высоким значением базового веса и области с более низким значением базового веса по меньшей мере 1,25:1. Более предпочтительно, волокнистое полотно 22 имеет соотношение области с более высоким значением базового веса и области с более низким значением базового веса по меньшей мере 1,33:1. Еще более предпочтительно, волокнистое полотно 22 имеет соотношение области с более высоким значением базового веса и области с более низким значением базового веса по меньшей мере 1,5:1.

Области 62 с перемычками могут быть выполнены в волокнистом полотне 22 соответственно местам расположения разделительных областей 82. Кроме того, сплошные области 64 могут быть выполнены в волокнистом полотне 22, соответственно местам расположения открытых областей 100. Области 62 с перемычками, в целом, имеют более низкие значения базового веса, чем сплошные области 64. Следовательно, волокнистое полотно 22 имеет постепенный переход базового веса через волокнистое полотно 22 вследствие изменений между областями 62 с перемычками с более низким значением базового веса и сплошными областями 64 с более высоким значением базового веса.

Шаблоны 60 могут необязательно быть выполнены с возможностью образования других требуемых элементов, таких как последовательность определяющих пазов или других сквозных отверстий, на уложенном волокнистом полотне 22. Один пример впитывающей структуры, имеющей определяющий паз 77, показан на фиг. 6. Определяющие пазы 77 могут, например, обеспечивать контрольные точки для определения расположения и размещения последующего разрезания, проходящего в продольном направлении волокнистого полотна 22, на отдельные волокнистые прокладки. В подходящих вариантах осуществления определяющие пазы 77 выполнены по существу посредством предотвращения осаждения волокнистого материала на промежуток, достаточно большой для избежания образования перемычки и для создания полости через толщину прокладки.

Как проиллюстрировано, шаблоны 60 способствуют формованию волокнистых полотен с постепенными переходами в базовом весе на формующей поверхности 24, которая имеет по существу одинаковую глубину вдоль ее поверхности, т. е. представляет собой плоскую формующую поверхность. Однако, в подходящих вариантах осуществления формующая поверхность 24 и, в частности, перфорированный элемент 58 могут иметь рельеф формующей поверхности, который не является одинаковым по ее размерам глубины. Например, перфорированный элемент 58 может содержать ряд разнесенных в продольном направлении участков с кармашками (не показаны) для формования участков с высоким значением базового веса. Взаимодействующие участки без кармашков перфорированного элемента 58 могут быть размещены между участками с кармашками и могут быть предназначены для формования участков с низким значением базового веса волокнистого полотна 22.

После формования волокнистого полотна 22, полученного путем воздушной укладки, вращение барабана затем передает волокнистое полотно 22 из формованной вакуумом зоны 96 в зону 109 зачистки, где лишняя толщина волокнистого полотна 22 может быть срезана и удалена до предварительно определенной величины посредством системы 108 зачистки. Система 108 зачистки может быть размещена в участке 88 выхода из формующей камеры 84. Система 108 зачистки может содержать камеру 110 для зачистки и зачищающий валок 112, который размещен в камере 110 для зачистки. Зачищающий валок 112 может сдирать избыток волокнистого материала с волокнистого полотна 22, при этом удаленные волокна можно выводить из камеры 110 для зачистки посредством подходящего выпускного трубопровода, хорошо известного из уровня техники. Удаленный волокнистый материал предпочтительно может, например, быть возвращен в формующую камеру 84 или установку для выработки волокна. Кроме того, зачищающий валок 112 может перегруппировывать и повторно распределять материал полотна вдоль продольного машинного направления 54 полотна и/или вдоль бокового направления 56, поперечного машинному, волокнистого полотна 22.

Дополнительное повторное распределение во время процесса зачистки для создания областей с более высоким значением базового веса в волокнистом полотне 22 не является необходимым, поскольку шаблоны 60 смещают волокнистый материал для образования областей с более высоким значением базового веса во время формования волокнистого полотна 22. Однако, в некоторых подходящих вариантах осуществления система 108 зачистки может быть использована для повторного распределения волокнистого материала для дальнейшего очерчивания постепенного перехода в базовом весе.

Вращающийся зачищающий валок 112 функционально соединен и сопряжен с подходящим элементом вала и приводится в движение подходящей приводной системой (не показана). Приводная система может содержать любое традиционное устройство, такое как электродвигатель или муфта с приводным механизмом, применяемым для вращения формующего барабана 26. Система 108 зачистки может представлять собой традиционный механизм обрезки для удаления или повторного распределения любой избыточной толщины уложенного волокнистого полотна 22, которое было осаждено на формующую поверхность 24. Поверхность зачищающего валка 112 может быть приспособлена для обеспечения требуемого рельефа вдоль зачищенной поверхности волокнистого полотна 22. В иллюстративной показанной схеме зачищающий валок 112 может, например, быть выполнен с возможностью обеспечения по существу плоской поверхности вдоль зачищенной поверхности волокнистого полотна 22. Зачищающий валок 112 может необязательно быть выполнен с возможностью обеспечения неплоской поверхности. Зачищающий валок 112 размещен на определенном расстоянии рядом с формующей поверхностью 24, при этом формующая поверхность 24 перемещается за зачищающий валок 112. Традиционный транспо