Градиентные тонкие пленки

Иллюстрации

Показать всеИзобретение относится к способу получения многослойного покрытия, выполненного из тонкой пленки градиентного состава, и изделию, полученному указанным способом. Осуществляют введение в плазму по меньшей мере одного химического вещества-предшественника, причем указанное введение включает введение в плазму первого химического вещества-предшественника и по меньшей мере одного другого химического вещества-предшественника, отличного от первого химического вещества-предшественника. Затем на поверхность подложки наносят слой первой пленки, при этом химический состав первой пленки определяется указанным по меньшей мере одним химическим веществом-предшественником. Изменяют по меньшей мере один параметр плазменного процесса, связанного с нанесением указанного по меньшей мере одного химического вещества-предшественника, в ходе нанесения слоя первой пленки. Изменяют химический состав по меньшей мере части указанного слоя первой пленки, независимо или в комбинации, в вертикальном направлении или в вертикальном и горизонтальном направлении относительно указанной подложки. Наносят на указанную первую пленку или рядом с ней слой второй пленки, полученной по меньшей мере частично из второго химического вещества-предшественника, причем вторая пленка имеет химический состав, отличный от состава первой пленки, при этом по меньшей мере часть второй пленки пространственно отделена от первой пленки в горизонтальном направлении относительно поверхности изделия. Обеспечивают поверхность раздела между указанными первой пленкой и второй пленкой. Поверхность раздела включает изменение элементного состава первой пленки относительно элементного состава второй пленки. Поверхность раздела проходит между вертикальным участком первой пленки и вертикальным участком второй пленки относительно поверхности изделия. Обеспечиваются улучшенные свойства многослойного покрытия, а именно прозрачность, устойчивость к эрозии, износостойкость или эластичность. 11 н. и 10 з.п. ф-лы, 8 ил., 3 табл.

Реферат

Область техники

Изделие, содержащее первую пленку, имеющую толщину от поверхности изделия, при этом первая пленка имеет градиентный химический состав в пределах по меньшей мере части толщины первой пленки в вертикальном и/или горизонтальном направлении относительно поверхности изделия, а также способы и системы его получения.

УРОВЕНЬ ТЕХНИКИ

Технологии осаждения пленок могут быть использованы для получения тонких пленок на различных подложках. Ранее были созданы высококачественные пленки с применением вакуумных технологий, таких как плазмохимическое осаждение из паровой фазы (PECVD) или магнетронное напыление. Однако покрытие крупных деталей или деталей сложной формы трудноосуществимо при использовании вакуумной камеры. Кроме того, для процессов вакуумного напыления необходимы большие капитальные вложения для приобретения и сборки компонентов вакуумной камеры.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В первом аспекте предложен способ получения многослойных тонких пленок с градиентным составом. Указанный способ включает введение по меньшей мере одного химического вещества-предшественника в плазму; нанесение первой пленки некоторой толщины на поверхность подложки, при этом первая пленка имеет химический состав, определяемый по меньшей мере одним химическим веществом-предшественником; изменение по меньшей мере одного параметра плазменного процесса, связанного с нанесением по меньшей мере одного химического вещества-предшественника, в процессе нанесения первой пленки некоторой толщины; изменение химического состава по меньшей мере части толщины первой пленки, независимо или в комбинации, в вертикальном направлении или в вертикальном и горизонтальном направлении относительно подложки.

Преимущественно стадия введения включает введение в плазму первого химического вещества-предшественника и по меньшей мере одного другого химического вещества-предшественника, отличного от первого химического вещества-предшественника, одновременно с первым химическим веществом-предшественником; и указанный способ дополнительно включает нанесение в пределах первой пленки второй пленки некоторой толщины, полученной по меньшей мере частично из второго химического вещества-предшественника, при этом вторая пленка имеет химический состав, отличный от состава первой пленки.

Преимущественно стадия введения включает последовательное введение в плазму первого химического вещества-предшественника и по меньшей мере одного другого химического вещества-предшественника, отличного от первого химического вещества-предшественника; и нанесение второй пленки некоторой толщины, полученной по меньшей мере частично из указанного по меньшей мере одного другого химического вещества-предшественника, при этом вторая пленка имеет химический состав, отличный от состава первой пленки.

В одном из предпочтительных вариантов реализации изобретения стадия изменения включает изменение одного или более параметров, выбранных из группы, состоящей из мощности плазмы, скорости потока газа-носителя, температуры вещества-предшественника, скорости потока в барботере, скорости потока разбавления или вертикального положения плазменной головки относительно подложки.

Преимущественно подложка содержит один или более полупроводниковых материалов, металлов или неметаллов.

Преимущественно стадия нанесения включает нанесение методом атмосферного плазменного напыления.

В другом аспекте предложена система для нанесения пленок, имеющих химический градиент. Указанная система содержит устройство для атмосферного плазменного напыления, выполненное с возможностью получения плазмы; один или более газов-источников плазмы, совместимых с указанным устройством для атмосферного плазменного напыления; один или более источников вещества-предшественника, совместимых с указанным устройством для атмосферного плазменного напыления; и, необязательно, один или более источников защитного газа, совместимых с указанным устройством для атмосферного плазменного напыления.

Преимущественно устройство для атмосферного плазменного напыления может быть расположено горизонтально, вертикально или горизонтально и вертикально относительно поверхности подложки.

Преимущественно устройство для атмосферного плазменного напыления выполнено с возможностью расположения и/или регулирования положения вокруг по меньшей мере двух осей относительно поверхности подложки.

Преимущественно устройство для атмосферного плазменного напыления является автоматизированным для перемещения в одном или более из вертикального или горизонтального положения относительно изделия.

В другом аспекте предложено изделие. Указанное изделие содержит первую пленку некоторой толщины от поверхности изделия; первая пленка имеет градиентный химический состав, независимо или в комбинации, в вертикальном направлении или в вертикальном и горизонтальном направлении относительно поверхности изделия в пределах по меньшей мере части толщины первой пленки.

Преимущественно изделие дополнительно содержит вторую пленку, отличную от первой пленки, при этом вторая пленка находится в пределах первой пленки, причем вторая пленка имеет градиентный химический состав, и по меньшей мере часть второй пленки пространственно отделена от первой пленки в горизонтальном, вертикальном или в горизонтальном и вертикальном направлении относительно поверхности изделия.

Предпочтительно вторая пленка химически отлична от первой пленки в вертикальном направлении относительно поверхности изделия.

В альтернативном варианте вторая пленка расположена непосредственно на первой пленке.

Преимущественно по меньшей мере часть второй пленки пространственно отделена в горизонтальном направлении, в вертикальном направлении или в горизонтальном и вертикальном направлении от первой пленки относительно поверхности изделия.

Предпочтительно изделие дополнительно содержит поверхность раздела между первой пленкой и второй пленкой, при этом поверхность раздела характеризуется изменением элементного состава первой пленки относительно элементного состава второй пленки.

Преимущественно поверхность раздела расположена между вертикальной частью первой пленки и вертикальной частью второй пленки относительно поверхности изделия.

В альтернативном варианте поверхность раздела расположена между горизонтальной частью первой пленки и горизонтальной частью второй пленки относительно поверхности изделия.

Предпочтительно поверхность раздела между первой пленкой и второй пленкой имеет градиент элементного состава по одному или обоим из кислорода и углерода.

Преимущественно поверхность изделия представляет собой по меньшей мере часть воздушно-космического летательного аппарата.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлена блок-схема одного из аспектов настоящего способа согласно настоящему изобретению, описанного в настоящем документе, приведенная в качестве примера.

На фиг. 2 представлена блок-схема одного из аспектов способа согласно настоящему изобретению, описанного в настоящем документе, приведенная в качестве примера.

На фиг. 3А изображен аспект способа согласно настоящему изобретению, описанного в настоящем документе, приведенный в качестве примера.

На фиг. 3В изображен аспект способа согласно настоящему изобретению, описанного в настоящем документе, приведенный в качестве примера.

На фиг. 4А изображен аспект способа согласно настоящему изобретению, описанного в настоящем документе.

На фиг. 4В изображен аспект способа согласно настоящему изобретению, описанного в настоящем документе, приведенный в качестве примера.

На фиг. 5 изображен аспект способа согласно настоящему изобретению, описанного в настоящем документе.

На фиг. 6 представлено графическое отображение толщины (в нанометрах) образцов нанесенных пленок в соответствии с одним из аспектов способа согласно настоящему изобретению.

На фиг. 7 представлено графическое изображение процентной матовости после испытания образцов нанесенных пленок в соответствии с одним из аспектов способа согласно настоящему изобретению.

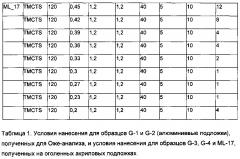

На фиг. 8 представлено обобщение технологических параметров, физических параметров, а также оптических и механических свойств образцов нанесенных пленок в соответствии с одним из аспектов способа согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании, среди прочего, предложен способ оптимизации механических свойств наносимых тонкопленочных покрытий. Указанный способ обеспечивает конструирование и создание многослойных пленок с постепенным изменением (например, градиентным) механических свойств и/или химического состава. В настоящем описании также предложены многослойные градиентные структуры с уникальными механическими свойствами. В одном из аспектов многослойные градиентные структуры получают с применением атмосферного плазменного напыления. Регулирование одного или более условий процесса при нанесении тонкой пленки может обеспечивать новые или улучшенные свойства, такие как прозрачность, устойчивость к эрозии, износостойкость или эластичность.

Определения

Следует понимать, что хотя термины «первый», «второй» и т.д. могут быть использованы в данном контексте для описания различных элементов, указанные элементы не ограничены данными терминами. Указанные термины использованы лишь для различия одного элемента от другого. Например, первый элемент может быть назван вторым элементом и, точно так же, второй элемент может быть назван первым элементом, без отклонения от объема настоящего изобретения. В данном контексте термин «и/или» включает любые и все комбинации одного или более перечисленных элементов.

Следует понимать, что, если элемент, такой как слой или пленка, область или подложка, указан как «нанесенный на» или «напыленный на» другой элемент, он может быть нанесен или напылен на другой элемент непосредственно, или могут также присутствовать промежуточные элементы. Напротив, если элемент указан как «нанесенный непосредственно на» или «напыленный непосредственно на» другой элемент, то промежуточные элементы отсутствуют.

Относительные термины, такие как «ниже» или «выше», или «верхний», или «нижний», или «горизонтальный», или «вертикальный», или «верх», или «низ», могут быть использованы в данном контексте для описания положения одного элемента, слоя/пленки или области относительного другого элемента, слоя/пленки или области, как показано на фигурах. Следует понимать, что указанные термины предназначены для охвата различных ориентаций устройства, помимо ориентации, изображенной на чертежах.

Терминология, используемая в настоящем документе, предназначена лишь для описания конкретных аспектов, и не предназначена для ограничения настоящего описания. В данном контексте единственные формы предназначены также для включения множественных форм, если из контекста очевидно не следует иное. Дополнительно следует понимать, что термины «содержит», «содержащий», «включает» и/или «включающий», используемые в данном документе, обозначают наличие указанных признаков, стадий, операций, элементов и/или компонентов, но не исключают наличия или добавления одного или более других признаков, стадий, операций, элементов, компонентов и/или их комбинаций.

Если не указано иное, все термины (включая технические и научные термины), используемые в настоящем документе, имеют то же значение, которое обычно подразумевается специалистом в области, к которой относится настоящее описание. Дополнительно следует понимать, что термины, используемые в настоящем документе, следует интерпретировать как имеющие такое значение, которое соответствует их значению в контексте настоящего описания и релевантного уровня техники, и их не следует понимать в идеализированном или слишком формальном смысле, если это в явной форме не указано в данном контексте.

Если очевидно не указано иное, то сравнительные количественные термины, такие как «меньше» и «больше», предназначены для охвата концепции равенства. Например, «меньше» может означать не только «меньше» в самом строгом математическом смысле, но и «меньше либо равно».

Если очевидно не указано иное, то «покрытие» включает одну или более «тонких пленок» или слоев, например, тонких пленок или слоев, нанесенных плазменным напылением. Термин «покрытие», используемый в настоящем документе, может включать монослой (слой толщиной в один атом) до толщины примерно 1 мкм и/или один или более слоев, имеющих толщину от примерно 1 мкм до нескольких сотен микрометров.

В данном контексте термин «эрозия» включает один или более из результатов химических и механических воздействий на поверхность или поверхностный слой пленки, например, области, в которых химические вещества и/или мелкие частицы, такие как капли дождя или песок, сталкиваются с материалом поверхности и истирают его, и в которых степень воздействия связана с толщиной, твердостью и жесткостью материала, составляющего поверхность.

В данном контексте термин «истирание» включает поверхностные эффекты, например, царапание, задирание, повреждение или изнашивание, которые могут быть обусловлены взаимодействием со второй, твердой или более твердой, или более грубой поверхностью (такой как шлифовальная бумага), приводящим к истиранию поверхности. В случае истирания степень эффекта связана с твердостью контактирующих поверхностей, при этом твердость тонкой пленки может быть определена технологией вдавливания, с помощью которой может быть определен модуль (модуль эластичности и/или модуль Юнга).

В данном контексте термин «пространственно» включает разделение или градиент в вертикальном или горизонтальном направлении. В одном аспекте термин «пространственно» включает осажденную пленку, имеющую непрерывный, полунепрерывный или ступенчатый градиент химического состава, а также две или более пленок, осажденных на поверхности подложки, две или более осажденных пленок, различимых по их химическому составу в одном или более направлениях. При пространственном расположении градиентные пленки могут быть нанесены на подложку во многих направлениях и могут обеспечивать улучшение пленки и/или подложки.

Термин «подложка» в данном контексте включает объект, имеющий плоскую или неправильную поверхность или контур, например, изогнутую поверхность. Подложка может иметь одну или более граней и/или сторон. В одном аспекте «подложка» включает одну или более поверхностей объекта. Подложки включают неорганические материалы, органические материалы, неорганические-органические материалы, такие как полупроводники, металлы, пластики, керамические материалы, стеклянные материалы и т.д. В некоторых аспектах термины «подложка» и «изделие» могут быть использованы взаимозаменяемо в отношении нанесения градиентной пленки(-ок) на одну или более соответствующих поверхностей.

Термин «примерно» в данном контексте включает независимо +/-10% указанного значения, если не указано иное.

В иллюминаторах и фонарях воздушных судов используют полимерные материалы, такие как поликарбонат и ориентированный акриловый пластик. Однако указанные материалы подвержены различным воздействиям в форме царапин и ямок, влияющих на их физические свойства и прозрачность. В настоящее время используют технологии растворной обработки для получения покрытий, улучшающих стойкость материала к нежелательным эффектам. Несмотря на то, что в продаже существуют промышленные покрытия, стойкие к эрозии, они не обязательно являются идеальными решениями для применения, что обусловлено многочисленными факторами, такими как стоимость, простота нанесения или адгезия к полимерным подложкам. Описанные в настоящее время пленки, получаемые атмосферным плазменным напылением, обеспечивают решение для нанесения износостойких пленок, которые приклеиваются к подложкам, таким как поликарбонат и ориентированный акриловый пластик, а также к другим материалам, таким как металлы, керамические и композиционные материалы. Пленки, получаемые атмосферным плазменным напылением, являются стойкими к эрозии и истиранию, и, среди прочего, могут увеличивать срок службы полимеров, подверженных условиям эрозии и истиранию.

В настоящем документе описаны способы достижения новых или улучшенных механических свойств многослойных пленок посредством постепенного изменения свойств, а не попыткой обеспечения требуемых механических свойств в однослойном пленочном покрытии. Кроме того, если детали, подлежащие нанесению покрытия, отличны в пространственном отношении, то один тип пленки или одна непрерывная пленка может не обладать оптимальными свойствами для каждого сегмента.

Поэтому описанные в настоящем документе способы обеспечивают автоматическую обработку, связанную с технологиями нанесения, для приспособления однослойной или многослойной пленки к определенным местам на подложке и/или на всей подложке. Описанные в настоящем документе способы нанесения могут быть использованы для получения пленок с определенным элементным составом или сложным элементным составом, таких как покрытия из оксикарбида кремния, оксида цинка, нитридные покрытия или алмазоподобные углеродные пленки, которые находят применение в аэрокосмической промышленности и других отраслях для повышения срока службы деталей, уменьшения веса и/или сообщения особой функциональности поверхности, такой как электропроводность. В одном аспекте настоящего описания предложено нанесение многослойных пленок, содержащих слои из различных материалов и обеспечивающих возможность получения поверхностей с многофункциональными свойствами.

Описанные в настоящем документе способы обеспечивают также возможность получения «тонких» или «толстых» пленок из одного или более материалов и/или композиций. Тонкая пленка содержит один или более слоев, в совокупности имеющих толщину от примерно 10 ангстрем до примерно 1000 нанометров. В данном контексте «толстая» пленка или покрытие имеет среднюю толщину от примерно 1 мкм до примерно 1000 мкм. При описании тонких и толстых пленок может иметь место некоторое перекрывание по толщине, без отклонения от объема формулы изобретения. Получение толстых пленок обеспечивает повышение стойкости к эрозии лежащей в основе подложки, например, полимерных подложек, и/или получение или улучшение других свойств, таких как барьерные свойства в отношении влаги или кислорода, электропроводность, оптические свойства и т.д. В другом аспекте описанные в настоящем документе способы обеспечивают пленки с хорошей стойкостью к эрозии и истиранию посредством получения многослойных/градиентных тонких пленок. В одном аспекте толстая пленка обеспечивает хорошую адгезию к полимеру, а архитектура градиентного слоя обеспечивает возможность постепенного изменения механических свойств на протяжении по меньшей мере части многослойной/градиентной тонкой пленки. В другом аспекте на по меньшей мере части многослойной/градиентной тонкой пленки впоследствии может быть сформирован твердый верхний слой/пленка для обеспечения стойкости к истиранию. «Более твердый» верхний слой/пленка может иметь модуль по меньшей мере на 5 процентов больше, чем материал в массе, например, по результатам измерения по технологии вдавливания.

В современных технологиях для получения толстых пленок требуется очень продолжительное время нанесения/отверждения или требуется применение вакуумной камеры. Такие толстые монопленки могут обеспечивать оптимизацию только одного свойства, но не другого (например, оптимальная стойкость к эрозии, но несущественная стойкость к истиранию или ее отсутствие). Поэтому в настоящем описании предложена многослойная или градиентная пленка с балансом свойств, которую получают на открытом воздухе. В одном аспекте описанного в настоящем документе способа используют метод атмосферного плазменного напыления. Атмосферное плазменное напыление имеет несколько преимуществ. Для атмосферного плазменного напыления не нужна «вакуумная камера» в обычном смысле этого выражения, и поэтому атмосферное плазменное напыление обеспечивает возможность использования подвижного и/или роботизированного источника плазмы. Атмосферное плазменное напыление предусматривает плазменную головку, способную к перемещению и/или сканированию всей или части подложки, и поэтому может обеспечивать способы нанесения покрытия на детали различных форм и контуров поверхности. В отличие от него, обычные технологии, в целом, не могут быть использованы без применения вакуума, а также они не могут быть легко приспособлены или выполнены с возможностью получения пространственно различных и/или химически градиентных многослойных пленок, как и стандартные технологии, предназначенные для нанесения пленок и/или покрытий на сложные или рельефные формы. Как правило, для обычных технологий нанесения необходимо, чтобы подложки, подлежащие нанесению покрытия, были установлены на поддерживающую структуру в камере вакуумного нанесения, и/или необходимо применение технологии масок для изменения природы и состава пленки, нанесенной на поверхность. В других стандартных способах (т.е. струйный облив), помимо существенного расхода растворителя, необходимо продолжительное время отверждения/высыхания, и они не обеспечивают возможность простого получения пространственно различных пленок. Стандартные технологии нанесения не являются автоматизированными, портативными и/или предназначенными для роботизации (процессы многоосного нанесения покрытия). Например, атмосферное плазменное напыление обеспечивает возможность интеграции плазменной головки в роботизированную систему, которая может быть многоосной, например, шестиосной. Предложено применение систем и способов, описанных в настоящем документе, создание пространственно градиентных пленок, невозможное и/или практически неосуществимое с применением стандартных технологий. В одном аспекте для расположения и/или перемещения атмосферной плазменной головки может быть использовано конвейерное или многоосное автоматическое устройство. Описанный в настоящем документе способ обеспечивает возможность нанесения тонких пленок, улучшая состав посредством сглаженных переходов между материалами/композициями. Указанные способы предотвращают или исключают ступенчатые переходы осажденного материала с резкими изменениями на поверхностях раздела между различными материалами, обеспечивая вместо этого контролируемый градиент состава. Изменения могут быть сделаны в любом направлении относительно поверхности, на которую наносят указанный материал. Показано, что постепенные изменения (градиент), в отличие от ступенчатых переходов, обеспечивают более качественную адгезию и меньшее напряжение в сравнении с поверхностями раздела из разных материалов, исключая возникновение дефектов или несовместимости в осажденной пленке. Так, в одном аспекте описанные в настоящем документе способы обеспечивают возможность получения поверхности (подложки), имеющей улучшенную совместимость последующих покрытий, нанесенных на нее, в определенных положениях и/или областях подложки.

В одном аспекте настоящего описания предложено изменение параметров нанесения пленки или химических веществ-предшественников в каждом последующем слое. Посредством изменения параметров нанесения получают пленку и/или покрытие с градуированными или градиентными механическими свойствами. Такие пленки и/или покрытия с градуированными или градиентными механическими свойствами могут быть специально разработаны для получения новой или улучшенной стойкости к эрозии и истиранию подложек, не имеющих таких свойств, таких как пластики, стекло и т.п. Описанный в настоящем документе способ и пленки, полученные с помощью него, могут быть нанесены на «термочувствительные» подложки, такие как полимеры, благодаря относительно низкой температуре, воздействующей на поверхность подложки в процессе нанесения. При необходимости может быть обеспечено внешнее охлаждение, например, газовое или жидкостное охлаждение и/или перенос тепла от подложки.

Описанные в настоящем документе способы и пленки, полученные с помощью них, также могут обеспечивать преимущества и полезные свойства в электронных устройствах, таких как сенсорные экраны, смартфоны и т.д. Описанные в настоящем документе способы также могут быть использованы для «биологической функционализации» медицинских имплантатов или для получения стойких к истиранию прозрачных полимерных изделий, например, корпусов автомобильных фар, лобовых стекол и т.д.

Как показано на фиг. 1, изображена технологическая блок-схема 100, имеющая функциональную стадию 105 начала программы, которая включает стадию 110 настройки условий для плазмы. Необязательная стадия 113 предназначена для подготовки поверхности подложки, например, с применением чистой кислородной плазмы или комбинации газов для очистки и/или функционализации по меньшей мере части поверхности подложки. Стадия 115 предназначена для введения первого химического вещества-предшественника, описанного ниже, тогда как стадии 120, 125 и 130 предназначены для изменения одного или более технологических параметров и нанесения первого градиентного слоя/пленки (здесь и далее «слой» или «покрытие») на подложку, при этом первый слой имеет непрерывный, полунепрерывный или ступенчатый градиентный химический состав, обеспечиваемый одним и тем же химическим веществом-предшественником или различными химическими веществами-предшественниками, с возможностью изменения одного или более технологических параметров во время и/или после нанесения первого слоя. Например, «технологические параметры» включают один или более параметров, связанных с плазмой, или регуляторов процесса, таких как мощность плазмы или скорость потока кислорода, положение и/или удаленность плазменной головки относительно подложки, скорость и/или ускорение плазменной головки во время нанесения, скорость потока одного или более химических материалов-предшественников и т.п. Стадии 140, 145 и 150 включают введение второго химического вещества-предшественника и нанесение второго слоя на первый слой, при этом второй слой имеет градиентный химический состав с непрерывным, полунепрерывным или ступенчатым градиентом, обеспечиваемый одним и тем же химическим веществом-предшественником и/или различными химическими веществами-предшественниками, которые могут быть теми же химическими веществами-предшественниками, что и в первом слое, или другими химическими веществами-предшественниками, с возможностью изменения одного или более технологических параметров до, во время или после начала нанесения второго слоя. В одном аспекте второе химическое вещество-предшественник идентично первому химическому веществу-предшественнику, однако нанесение второго химического вещества-предшественника происходит с использованием других параметров нанесения для получения градиентного химического состава следующей нанесенной пленки. Стадия 155 включает нанесение или образование «верхнего слоя» на последовательно нанесенной многослойной пленке. Указанный слой может быть использован для обеспечения дополнительной функциональности или для термодинамической или химической стабилизации многослойного композиционного материала. Стадии 160, 165 и 170 предназначены для продолжения выполнения указанного способа и/или его остановки.

Ссылаясь на фиг. 2, представлены технологические блок-схемы 200 и 300, соответственно, которые могут составлять отдельную, независимую обработку или взаимосвязанные программы обработки. Так, стадии 205 и 305 предназначены для запуска программы и настройки условий для плазмы (стадия 210, 310). Стадии 215 и 315 предназначены для начала перемещения и/или сканирования плазменной головки и/или перемещения (в вертикальном и/или горизонтальном направлении относительно подложки) подложки. Стадии 220, 225 и 230 могут быть независимыми и/или взаимосвязанными с одной или обеими стадиями 320 и/или 325, и они предназначены для введения первого вещества-предшественника, выполнения первых технологических параметров, введения по меньшей мере одного дополнительного предшественника, выполнения по меньшей мере одного дополнительного технологического параметра и нанесения пространственного отдельного слоя вдоль поверхности подложки с градиентным химическим составом. Как показано, стадии 260, 360, 265, 365, 270 и 370 предназначены для продолжения выполнения указанного способа и/или его остановки.

Аспекты настоящего описания, описанные выше в данном документе со ссылкой на иллюстрации технологических схем и/или блок-схем способов или устройств (систем), следует понимать так, что каждый блок иллюстративных технологических схем и/или блок-схем, а также комбинации блоков на иллюстративных технологических схемах и/или блок-схемах могут быть реализованы с помощью инструкций компьютерной программы. Указанные инструкции компьютерной программы могут быть направлены в процессор компьютера общего назначения, компьютера специального назначения или другого программируемого устройства для обработки данных. Технологические схемы и блок-схемы на фигурах иллюстрируют функциональность и действие возможных вариантов реализации систем и способов в соответствии с различными аспектами настоящего описания. В этом отношении каждый блок на технологической схеме или блок-схемах может представлять собой операцию процессора, каждая из которых может быть представлена одной или более исполняемыми инструкциями для выполнения компьютером. Следует отметить, что в некоторых альтернативных вариантах реализации функции, указанные в блоке, могут быть осуществлены в другом порядке, чем указано на фигурах. Например, два блока, указанных последовательно, могут быть в действительности выполнены по существу одновременно, или иногда блоки могут быть осуществлены в обратном порядке, в зависимости от участвующей функциональности или требуемой готовой пленки. Следует также отметить, что каждый блок технологических схем и/или иллюстраций блок-схем, а также комбинации блоков на технологических схемах и/или иллюстрациях блок-схем могут быть реализованы автоматизированными аппаратными системами специального назначения, которые осуществляют специальные функции или действия.

На фиг. 3А и фиг. 3В изображен один из аспектов описанной системы для нанесения многослойных покрытий и/или покрытий с градиентным составом, который включает устройство 12 для атмосферной плазмы, один или более потоков 14 газов-источников плазмы, один или более потоков 16 предшественников и необязательно один или более потоков 18 защитных газов. Выходной поток 20 устройства 12 для атмосферной плазмы представляет собой моно- или многокомпонентную плазму 22, которая может быть расположена горизонтально или вертикально относительно подложки 24 для нанесения многослойного покрытия 26 на подложку 24. Плазма 22 может быть любой формы, например, как показано на фиг. 3А, или в виде точечного источника, в форме типа душевого распылителя или в дивергентной или конвергентной форме.

Подложка 24 может представлять собой любую подложку, на которую может быть нанесено многослойное покрытие посредством плазмы 22. Подложка 24 может представлять собой металл или неметалл, при этом неметалл включает керамические материалы, пластики, полимеры, композиты из неорганических/органических материалов, композиты из полимеров и неорганических/органических волокон. Подложка 24 может быть проводящей, непроводящей или полупроводниковой. В одном конкретном аспекте подложка 24 может представлять собой прозрачную полимерную подложку, такую как ориентированный акриловый пластик (stretched acrylic). Кроме того, несмотря на то, что на фиг. 3 показана подложка 24, имеющая по существу плоскую конфигурацию, специалистам в данной области техники понятно, что могут быть использованы подложки 24, имеющие различные формы, контуры поверхности, размеры и конфигурации, без отклонения от объема настоящего описания.

Атмосферное плазменное устройство 12 может представлять собой любое устройство или систему, способную возбуждать вещество с образованием плазмы 22, предпочтительно в атмосферных условиях. Атмосферное плазменное устройство может быть выполнено с возможностью создания плазмы 22 с применением энергии постоянного тока, радиочастотной энергии или т.п., как известно в данной области техники. В одном аспекте атмосферное плазменное устройство 12 может представлять собой пушку для атмосферного плазменного напыления. Один из примеров атмосферного плазменного устройства 12, подходящего в соответствии с настоящим описанием, представляет собой плазменную систему ATOMFLO™ 400 производства компании Surfx Technologies, LLC, Калвер-Сити, штат Калифорния.

Поток 14 газа-источника плазмы может представлять собой поток одного или более газообразных химических предшественников (реакционноспособных и/или нереакционноспособных), способных к образованию атмосферной плазмы при активации атмосферным плазменным устройством 12. Примеры подходящих плазмообразующих газов включают молекулярные соединения, встречающиеся в природе в виде газа, такие как газообразный кислород (O2), газообразный азот (N2), газообразный водород (Н2) и газообразный фтор (F2), а также другие газы, такие как благородные газы (гелий, неон, аргон, криптон). Поток 14 газа-источника плазмы также может содержать определенные комбинации газов. Например, поток 14 газа-источника плазмы может представлять собой поток по существу чистого газообразного гелия или аргона, который может обеспечивать возможность высокой концентрации активных частиц в плазме при сохранении низкой температуры для нанесения на термочувствительные полимеры. Газообразный гелий или аргон может дополнительно содержать один или более дополнительных газов, таких как кислород, азот, диоксид углерода, сероводород, аммиак и т.д. Поток 14 газа-источника плазмы может быть запрограммирован для подачи в плазменное устройство 12 в течение времени, подходящего для облегчения введения определенных комбинаций потоков источников газапотоков.

В одном аспекте поток 14 газа-источника плазмы может быть введен в атмосферное плазменное устройство 12 в условиях, отличных от внешних условий. В другом аспекте поток 14 газа-источника плазмы может быть введен в атмосферное плазменное устройство 12 в условиях окружающей среды. Например, поток 14 газа-источника плазмы может быть при давлении примерно 1 атм. и температуре примерно 25°С. Специалистам в данной области техники понятно, что физические условия потока 14 газа-источника плазмы могут варьироваться в зависимости от конкретного применения и могут быть подобраны для оптимизации характеристик атмосферного плазменного устройства 12 в зависимости от природы исходных материалов, подложки и/или конечной толщины и/или конечного состава требуемого многослойного покрытия.

Поток 16 предшественника может представлять собой один или более потоков одного и того же предшественника или различных предшественников, и необязательно газа-носителя для введения предшественника в атмосферное плазменное устройство 12. Газ-носитель может быть выбран в виде газа или комбинации газов, которая не подвергается существенному образованию плазмы в атмосферном плазменном устройстве 12. Примеры подходящих газов-носителей включают благородные газы, например, газообразный гелий (He) и газообразный аргон (Ar).

Вещество-предшественник может представлять собой любой материал, способный к образованию пленки или покрытия 26 при нанесении на подложку 24 посредством атмосферной плазмы 22. В одном аспекте предшественник может представлять собой материал, способный к образованию пленки или покрытия из оксикарбида кремния (SiOxCy) при нанесении на подложку 24 посредством атмосферной плазмы 22. В другом аспекте предшественник может представлять собой (или может содержать) циклический силоксан. Примеры предшественников вкл