Статорная лопатка и способ ее изготовления

Иллюстрации

Показать всеСтаторная лопатка содержит перо, внешний и внутренний ободные участки, первый и второй крюковые участки, фланцевый участок и усиливающую ткань и вырез. Внешний и внутренний ободные участки изогнуты в периферийном направлении и продолжают внешний и внутренний конец пера соответственно. Первый и второй крюковые участки изогнуты наружу в радиальном направлении и продолжают передний и задний конец внешнего ободного участка соответственно. Фланцевый участок продолжает конец в аксиальном направлении внутреннего ободного участка и изогнут внутрь в радиальном направлении. Усиливающая волоконная ткань проходит через перо, внешний ободной участок, первый и второй крюковые участки, внутренний ободной участок и фланцевый участок и выполнена за одно целое с керамикой. Вырез проходит от входной кромки в аксиальном направлении пера до переднего конца внешнего обода. При изготовлении указанной статорной лопатки удлиняют усиливающую волоконную ткань в радиальном направлении для образования пера и изгибают внешний конец пера в периферийном направлении относительно оси для образования внешнего ободного участка. Изгибают передний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования первого крюкового участка. Изгибают задний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования второго крюкового участка. Изгибают усиливающую волоконную ткань на внутреннем конце пера в периферийном направлении для образования внутреннего ободного участка. Изгибают конец в аксиальном направлении внутреннего ободного участка внутрь в радиальном направлении для образования фланцевого участка. Выполняют за одно целое усиливающую волоконную ткань с керамикой. Осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для образования выреза. Группа изобретений позволяет повысить прочность статорной лопатки и снизить ее вес. 2 н. и 4 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к статорным лопаткам турбины из керамических матричных композитов и, в частности, к статорным лопаткам турбины, в которых множество компонент не соединены друг с другом, но выполнены за одно целое таким образом, чтобы усиливающие волокна были непрерывны по всему телу.

УРОВЕНЬ ТЕХНИКИ

Керамические матричные композиты (CMC) показывают высокую прочность и являются также легковесными и высокотермостойкими. С учетом такого преимущества, имеются несколько исследований по применению керамических матричных композитов к летательным аппаратам или, в частности, к компонентам этих реактивных двигателей. Если роторные лопатки и статорные лопатки турбины могут быть изготовлены из керамических матричных композитов, они могут в значительной степени обеспечивать усовершенствование рабочих характеристик и экономию топлива.

Высокая прочность керамических матричных композитов во многом обязана упрочняющим волокнам в их матрице. Если для создания структуры используется адгезия или механическое соединение, упрочняющие волокна теряют при этом непрерывность и по этой причине прочность значительно снижается. Следовательно, керамические матричные композиты имеют проблему в применении к конструкциям сложной формы, которые нуждаются в соединении множества компонентов. Исследования в прошлом были главным образом сфокусированы на применении к компонентам простой формы.

Области техники, к которым относится изобретение, раскрыты в патентной литературе 1 и 2.

Перечень цитируемых документов

Патентные документы

PTL 1: Выложенная заявка на патент Японии No. 2013-87663

PTL 2: Выложенная заявка на патент Японии No. 2013-217320

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

В роторной лопатке турбины, описанной в PTL 1, усиливающая волоконная ткань может быть непрерывной от участка лопатки до участка полки, но непрерывность нарушается на участке полки. В статорной лопатке, описанной в PTL 2, поскольку, по меньшей мере, перо и внешний ободной участок изготовлены из отдельных усиливающих волоконных тканей, усиливающие волокна не должны быть непрерывными между ними. Более конкретно, согласно известному уровню техники, затруднительно выполнить упрочняющие волокна через всю компоненту, если компонента имеет сложно конфигурированную структуру, как в случае статорной лопатки и, следовательно, трудно в полной мере использовать преимущество керамических матричных композитов. Настоящее изобретение было успешно выполнено с учетом этой проблемы.

РЕШЕНИЕ ПРОБЛЕМЫ

Согласно аспекту настоящего изобретения предложена статорная лопатка, множество которых расположено вокруг оси с образованием сопла турбины, содержащая:

перо, удлиненное в радиальном направлении относительно оси;

внешний ободной участок, продолжающий внешний конец пера и изогнутый в периферийном направлении относительно оси;

первый крюковой участок, продолжающий передний конец в аксиальном направлении внешнего ободного участка и изогнутый наружу в радиальном направлении;

второй крюковой участок, продолжающий задний конец в аксиальном направлении внешнего ободного участка и изогнутый наружу в радиальном направлении;

внутренний ободной участок, продолжающий внутренний конец пера и изогнутый в периферийном направлении;

фланцевый участок, продолжающий конец в аксиальном направлении внутреннего ободного участка и изогнутый внутрь в радиальном направлении;

усиливающую волоконную ткань, продолжающуюся через перо, внешний ободной участок, первый крюковой участок, второй крюковой участок, внутренний ободной участок и фланцевый участок и выполненную за одно целое с керамикой, и

вырез, продолжающийся от входной кромки в аксиальном направлении пера до переднего конца внешнего обода.

В одном из вариантов предложена статорная лопатка, в которой кромка внешнего ободного участка, противоположная входной кромке, имеет форму, ответную вырезу, посредством чего статорная лопатка входит в тесный контакт с внешним ободным участком смежной статорной лопатки.

В одном из вариантов предложена статорная лопатка, в которой поверхность, образованная вырезом, наклонно пересекает входную кромку пера и внешний ободной участок, посредством чего поверхность ослабляет концентрацию напряжений от входной кромки к внешнему ободному участку.

В дополнительном аспекте предложен способ изготовления статорной лопатки, множество которых расположено вокруг оси с образованием сопла турбины, включающий в себя этапы, на которых:

удлиняют усиливающую волоконную ткань в радиальном направлении относительно оси для образования пера;

изгибают внешний конец пера в периферийном направлении относительно оси для образования внешнего ободного участка, продолжающего перо;

изгибают передний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования первого крюкового участка, продолжающего внешний ободной участок;

изгибают задний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования второго крюкового участка, продолжающего внешний ободной участок;

изгибают усиливающую волоконную ткань на внутреннем конце пера в периферийном направлении для образования внутреннего ободного участка, продолжающего перо;

изгибают конец в аксиальном направлении внутреннего ободного участка внутрь в радиальном направлении для образования фланцевого участка, продолжающего внутренний ободной участок;

выполняют за одно целое усиливающую волоконную ткань с керамикой для обеспечения непрерывности усиливающей волоконной ткани через перо, внешний ободной участок, первый крюковой участок, второй крюковой участок, внутренний ободной участок и фланцевый участок, и

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для образования выреза, продолжающегося от входной кромки в аксиальном направлении пера до переднего конца внешнего обода.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для образования заднего конца внешнего ободного участка в форме, ответной вырезу.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для выполнения поверхности, образованной посредством выреза, наклонно пересекающей как входную кромку пера, так и внешний ободной участок, посредством чего поверхность ослабляет концентрацию напряжений от входной кромки к внешнему ободному участку.

ОБЕСПЕЧИВАЕМЫЙ РЕЗУЛЬТАТ

Введение структуры, приспособленной для изготовления статорной лопатки не за счет соединения множества тканей, но образованной из одной усиливающей волоконной ткани, обеспечивает расположение усиливающей волоконной ткани через всю статорной лопатки, тем самым обеспечивая сопло турбины, имеющее высокую прочность, легковесные свойства и исключительную термостойкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематичный вид сверху усиливающей волоконной ткани, используемой в настоящем варианте осуществления настоящего изобретения.

Фиг.2 представляет собой общий вид усиливающей волоконной ткани, временно образованной.

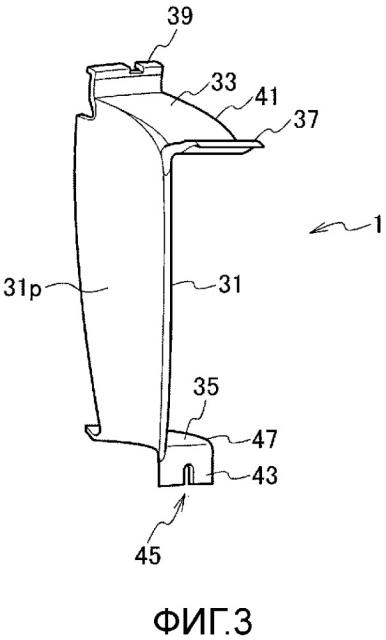

Фиг.3 представляет собой общий вид механически обработанной статорной лопатки, выполненной из керамического матричного композита.

Фиг.4 представляет собой общий вид множества статорных лопаток, расположенных вокруг оси и собранных вместе.

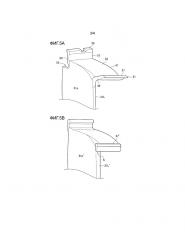

Фиг.5А представляет собой местный общий вид, увеличенный и изображающий внешний ободной участок и его окружения статорной лопатки согласно настоящему варианту осуществления.

Фиг.5В представляет собой местный общий вид, увеличенный и изображающий внешний ободной участок и его окружения статорной лопатки примера без выреза.

Фиг.6 представляет собой местный вид в вертикальном разрезе, главным образом изображающий комбинацию корпуса турбины и внешнего ободного участка.

Фиг.7 представляет собой местный вид в вертикальном разрезе, главным образом изображающий комбинацию стационарного элемента и внутреннего ободного участка.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее примерные варианты осуществления будут описаны со ссылкой на приложенные чертежи. Следует особо отметить, что эти чертежи не всегда вычерчены точно в масштабе и, следовательно, отношения размеров между элементами не ограничиваются таковыми, показанными на них.

Настоящие варианты осуществления применимы, например, к газотурбинным двигателям и, в особенности, предпочтительно применимы для компонентов со сложно конфигурированными конструкциями такими, как статорные лопатки, которые образуют сопла турбины. Однако это не более чем пример и, таким образом, настоящие варианты осуществления являются применимыми к столь многим другим машинным компонентам, которые требуют высокотемпературную прочность. Настоящие варианты осуществления будут описаны ниже с пояснением на примерах статорной лопатки 1, показанной на фиг.3.

Статорная лопатка 1, по существу, выполнена за одно целое из керамического матричного композита (CMC). Ее усиливающие волокна представляют собой любые из карбидокремниевых волокон, углеродных волокон, нитридкремниевых волокон, алюмоксидных волокон и волокон из нитрида бора, но могут быть из любой другой подходящей керамики или любой смеси из двух или более из них.

В связи с тем что статорная лопатка 1 требует значительной толщины, предпочтительно используются трехмерную ткань, в которой усиливающие волокна, являются трехмерно плетеными или вязанными. Или, могут использоваться множество двумерных тканей, которые прослоены, или таковые, прошитые вместе с усиливающими волокнами. Ориентация ткани должна быть выбрана соответствующим образом с учетом направлений напряжений, приложенных к статорной лопатке.

Ткани, выполненной из усиливающих волокон, временно придают форму и выполняют за одно целое с керамикой, которая выполняется посредством этапов введения, спекания и тому подобного, с тем, чтобы изготовить статорную лопатку 1, выполненную из керамического матричного композита.

Со ссылкой на фиг.1, усиливающая волоконная ткань 10 сначала вырезается в форме, соответствующей образцу статорной лопатки 1. Вырезание может быть выполнено или до или после образования керамики.

Более конкретно, усиливающая волоконная ткань 10, обычно, вырезается с возможностью содержания части 11, которая предполагается стать пером, части 13, расширяющейся поперечно от одного конца части 11, которая предполагается стать внешним ободным участком, и части 15, расширяющейся от другого конца, которая предполагается стать внутренним ободным участком. Однако здесь следует оставить какой-либо подходящий запас, относительно минимально требуемой формы (указанной штрихпунктирной линией на чертеже), для позволения потерь из-за механической обработки в последующем процессе. Конечно, усиливающие волокна продолжаются через всю эту конструкцию.

Со ссылкой на фиг.2, усиливающая волоконная ткань 10 изогнута в форме, приближенной к статорной лопатке 1. Сгибание может быть выполнено путем установки усиливающей волоконной ткани 10 в форму и затем прессования, но, в качестве альтернативы, может быть выполнено с помощью любого другого способа.

Часть 11, которая должна стать пером, выполнена с возможностью быть прямой в направлении ее длины и незначительно искривлена в поперечном направлении с тем, чтобы образовывать криволинейный участок 21. Этот криволинейный участок 21 аппроксимирует так называемую аэродинамическую форму, имеющую одну свою поверхность 21р, которая предполагается стать корытом.

Часть 13, которая предполагается стать внешним ободным участком, по существу изогнута под прямым углом к криволинейному участку 21 для образования внешнего изогнутого участка 23. Направление его изгиба соответствует периферийному направлению сопла турбины. Кроме того, на одном его конце 23f, соответствующем аксиально переднему концу, криволинейный участок 21 изогнут вверх (радиально наружу в сопле турбины). Аналогично, на другом конце 23a, соответствующем аксиально заднему концу, криволинейный участок 21 изогнут вверх (радиально наружу). Они соответственно предполагаются стать передним и задним крюковыми участками.

Часть 15, которая предполагается стать внутренним ободным участком, по существу изогнута под прямым углом к криволинейному участку 21 для образования внутреннего изогнутого участка 25. Кроме того, она изогнута вниз (внутрь в радиальном направлении сопла турбины) на конце 25f, соответствующему переднему концу в аксиальном направлении. Эта часть предполагается стать фланцевым участком.

Усиливающую волоконную ткань 10, которой временно придают форму, как описано выше, выполняют за одно целое с матрицей из керамики. Любой общеизвестный способ является применимым к способу для образования матрицы. Например, матрица может вводиться в волокна посредством использования газовых химических реакций. Или твердые порошки, в качестве исходного продукта матрицы, могут быть выполнены в виде жидкой массы, кроме того, жидкая масса может быть выполнена с возможностью проникновения в волокна и может быть термически разложена или спечена. С помощью таких процессов создается матрица из керамики и используется с усиливающей волоконной тканью 10.

Со ссылкой на фиг.3, керамика, используемая с усиливающей волоконной тканью 10, механически обрабатывается способом, который описан ниже, для образования статорной лопатки 1.

Криволинейный участок 21 механически обрабатывается с возможностью образования пера 31 с так называемой аэродинамической формой, которая имеет корыто 31р и спинку 31s (см. фиг.6).

Внешний изогнутый участок 23 механически обрабатывается для образования внешнего ободного участка 33. Концевая поверхность 41 в периферийном направлении внешнего ободного участка 33 имеет форму, ответную внешнему ободному участку 33 или корыту 31р смежной статорной лопатки 1, тем самым смежные внешние ободные участки 33 выполнены с возможностью вхождения в тесный контакт друг с другом, как показано на фиг.4.

Со ссылкой на фиг.5А, оба конца 23f, 23a внешнего изогнутого участка 23 также механически обрабатываются с возможностью соответствующего образования переднего крюкового участка 37 и заднего крюкового участка 39.

На переднем крюковом участке 37, края близкие к перу в периферийном направлении, могут быть вырезаны для образования вырезанной поверхности 49. Вырезанная поверхность 49 предпочтительно выполнена с возможностью продолжения от входной кромки 31L спереди в аксиальном направлении пера 31 до конца спереди внешнего ободного участка 33 и далее до переднего конца переднего крюкового участка 37, и соединяет их наклонно и гладко. Этот вырез обеспечивает повышение прочности, при этом его детали будут описаны позже.

Кромка 51, противоположная к нему, на концевой поверхности 41 и переднем крюковом участке 37, имеет форму, ответную форме вырезанной поверхности 49, благодаря чему смежные передние крюковые участки 37 выполнены с возможностью вхождения в тесный контакт друг с другом, как показано на фиг.4.

Подобным образом, задний крюковой участок 39 может иметь вырез 53. Его обе кромки 55, 57 имеют формы, ответные друг к другу, тем самым смежные задние крюковые участки 39 выполнены с возможностью вхождения в тесный контакт друг с другом.

Со ссылкой на фиг.3, внутренний изогнутый участок 25 механически обработан для образования внутреннего ободного участка 35 и его конец 25f предполагается стать фланцевым участком 43. На фланцевом участке 43 предусмотрена выемка 45, через которую выполнен с возможностью прохождения штифт, который описывается далее. Концевая поверхность 47 в периферийном направлении внутреннего ободного участка 35 имеет форму ответную внутреннему ободному участку 35 или корыту 31р смежной статорной лопатки 1, тем самым смежные внутренние ободные участки 35 выполнены с возможностью вхождения в тесный контакт друг с другом, как показано на фиг.4.

Как понятно из вышеизложенного описания, множество статорных лопаток 1 расположено вокруг оси для образования сопла турбины. В сопле турбины горячий газовый поток проходит через круглый путь потока, определенный внешними ободными участками 33 и внутренними ободными участками 35, и перья 31 направляют этот поток к лопаткам ротора.

Статорная лопатка 1, согласно настоящему варианту осуществления, будет установлена в газотурбинный двигатель способом, который описан ниже.

Со ссылкой на фиг.6, корпус 81 турбины состоит из передней направляющей 83 и задней направляющей 87. Передний крюковой участок 37 зацепляется с передней направляющей 83 и задний крюковой участок 39 зацепляется с задней направляющей 87.

Хотя вырез 59 на передней кромке переднего крюкового участка 37 является похожим на V-образную вогнутость на виде фиг.6, в него вставлен зажим 71 с возможностью зацепления с вырезом 59. Зажим 71, посредством зажимного участка 73 на его переднем конце, зажимает переднюю направляющую 83 вместе с задним концом закрепа 89 на первой ступени статорной лопатки 1. Пружинное кольцо 91 предпочтительно, в состоянии сжатия с отталкиванием, устанавливают в углубление 75 на задней части зажима 71, тем самым проталкивая зажим 71 вперед и вниз. Таким образом, зажим 71 предупрежден от перемещения от передней направляющей 83, тем самым закреп 89 предотвращен от выпадения. Пружинное кольцо 91 проталкивает передний крюковой участок 37 вверх, тем самым прижимая и фиксируя передний крюковой участок 37 к основной поверхности 85 передней направляющей 83.

Со ссылкой на фиг.7, корпус 81 состоит из опорного кольца 93 в качестве элемента, прикрепленного к нему, и опорная плита 95 установлена радиально от опорного кольца 93. Фланцевый участок 43, продолжающийся от внутреннего ободного участка 35, фиксирован к опорной плите 95 посредством штифта 97.

Статорная лопатка 1, согласно настоящему варианту осуществления, может быть встроена в корпус 81 некоторым способом подобно известному уровню техники. Однако, в отличие от известного уровня техники, внешний ободной участок 33 и внутренний ободной участок 35, оба, являются не более чем изогнутыми участками от пера 31 в одном направлении, тем не менее, могут точно определять путь потока также с помощью участков известного уровня техники, как понятно из фиг.4.

Согласно настоящему варианту осуществления, поскольку соответствующие участки выполнены главным образом за счет изгибания единой цельной усиливающей волоконной ткани, усиливающие волокна продолжаются через перо 31, внешний ободной участок 33, передний крюковой участок 37, задний крюковой участок 39, внутренний ободной участок 35 и фланцевый участок 43. Поскольку нет части, где волокна претерпевают разрыв, вариант осуществления обеспечивает высокую прочность.

Вырез 59 обеспечивает повышение прочности статорной лопатки 1. Более конкретно, статорная лопатка 1 без выреза 59, как показано на фиг.5В, делает необходимым образование части S, где передний крюковой участок 37' заостренно выступает от очень тонкой входной кромки 31L'. Высокотемпературный газовый поток создает напряжение в направлении изгиба пера, и это напряжение передается от входной кромки 31L' к переднему крюковому участку 37'. Это передаваемое напряжение вызывает концентрацию напряжений на части S и, таким образом, повышает риск повреждения статорной лопатки.

Согласно настоящему варианту осуществления, поскольку поверхность 49, образованная вырезом 59, соединяет входную кромку 31L' с передним крюковым участком 37 наклонно и гладко, концентрация напряжений эффективно ослабляется. Кроме того, наличие выреза 59 не создает никакого зазора между смежными статорными лопатками 1, поскольку концевая поверхность 41 и кромка 51 образуют форму ответную ним.

Хотя настоящее изобретение было описано выше со ссылкой на определенные варианты осуществления изобретения, настоящее изобретение не ограничено вариантами осуществления, описанными выше. Модификации и изменения вариантов осуществления, описанных выше, будут возникать в замыслах специалистов в данной области техники в свете вышеизложенных идей.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Создана статорная лопатка, выполненная из керамического матричного композита с высокой прочностью, легковесными свойствами и исключительной термостойкостью.

1. Статорная лопатка, множество которых расположено вокруг оси с образованием сопла турбины, содержащая:

перо, удлиненное в радиальном направлении относительно оси;

внешний ободной участок, продолжающий внешний конец пера и изогнутый в периферийном направлении относительно оси;

первый крюковой участок, продолжающий передний конец в аксиальном направлении внешнего ободного участка и изогнутый наружу в радиальном направлении;

второй крюковой участок, продолжающий задний конец в аксиальном направлении внешнего ободного участка и изогнутый наружу в радиальном направлении;

внутренний ободной участок, продолжающий внутренний конец пера и изогнутый в периферийном направлении;

фланцевый участок, продолжающий конец в аксиальном направлении внутреннего ободного участка и изогнутый внутрь в радиальном направлении;

усиливающую волоконную ткань, продолжающуюся через перо, внешний ободной участок, первый крюковой участок, второй крюковой участок, внутренний ободной участок и фланцевый участок и выполненную за одно целое с керамикой, и

вырез, продолжающийся от входной кромки в аксиальном направлении пера до переднего конца внешнего обода.

2. Статорная лопатка по п.1, в которой кромка внешнего ободного участка, противоположная входной кромке, имеет форму, ответную вырезу, посредством чего статорная лопатка входит в тесный контакт с внешним ободным участком смежной статорной лопатки.

3. Статорная лопатка по п.1 или 2, в которой поверхность, образованная вырезом, наклонно пересекает входную кромку пера и внешний ободной участок, посредством чего поверхность ослабляет концентрацию напряжений от входной кромки к внешнему ободному участку.

4. Способ изготовления статорной лопатки, множество которых расположено вокруг оси с образованием сопла турбины, включающий в себя этапы, на которых:

удлиняют усиливающую волоконную ткань в радиальном направлении относительно оси для образования пера;

изгибают внешний конец пера в периферийном направлении относительно оси для образования внешнего ободного участка, продолжающего перо;

изгибают передний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования первого крюкового участка, продолжающего внешний ободной участок;

изгибают задний конец в аксиальном направлении внешнего ободного участка наружу в радиальном направлении для образования второго крюкового участка, продолжающего внешний ободной участок;

изгибают усиливающую волоконную ткань на внутреннем конце пера в периферийном направлении для образования внутреннего ободного участка, продолжающего перо;

изгибают конец в аксиальном направлении внутреннего ободного участка внутрь в радиальном направлении для образования фланцевого участка, продолжающего внутренний ободной участок;

выполняют за одно целое усиливающую волоконную ткань с керамикой для обеспечения непрерывности усиливающей волоконной ткани через перо, внешний ободной участок, первый крюковой участок, второй крюковой участок, внутренний ободной участок и фланцевый участок, и

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для образования выреза, продолжающегося от входной кромки в аксиальном направлении пера до переднего конца внешнего обода.

5. Способ по п.4, дополнительно включающий в себя этап, на котором:

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для образования заднего конца внешнего ободного участка в форме, ответной вырезу.

6. Способ по п.4 или 5, дополнительно включающий в себя этап, на котором:

осуществляют механическую обработку керамики, выполненной за одно целое с усиливающей волоконной тканью, для выполнения поверхности, образованной посредством выреза, наклонно пересекающей как входную кромку пера, так и внешний ободной участок, посредством чего поверхность ослабляет концентрацию напряжений от входной кромки к внешнему ободному участку.